Вибір видів тампонажних матеріалів, Розрахунок тампонування експлуатаційної колони - Закінчування свердловин

Враховуючи густину тампонажного розчину, а також пластові тиск і температуру, згідно [1] приймаємо ПЦТ ІІ-100 з вапняно-кремнезамистими добавками, які підвищують термостійкість цементу до 120 °С.

Розрахунок тампонування експлуатаційної колони

Оскільки колона спускається двома секціями, то розрахунок проводиться для кожної секції окремо.

Розрахунок цементування нижньої частини експлуатаційної колони.

Для подальших розрахунків складемо набір вихідних даних:

- 1. Глибина свердловини - НСв = 3500 м; 2. Висота цементного стакана - hЦс = 30 м; 3. Густина тампонажного розчину - сТр = 1820 кг/м3; 4. Густина цементу - сЦ = 3080 кг/м3; 5. Густина протискувальної рідини - сП = 1190 кг/м3; 6. Густина промивальної рідини - сПр = 1190 кг/м3; 7. Водоцементне відношення - w = 0,5; 8. Зовнішній діаметр експлуатаційної колони - DЕк = 139,7 мм; 9. Внутрішній діаметр експлуатаційної колони - dЕк = 121,3 мм; 10. Зовнішній діаметр бурильних труб - DБк = 127 мм; 11. Внутрішній діаметр бурильної колони - dБк = 107 мм; 12. Внутрішній діаметр попередньої проміжної колони - dПр = 198,7 мм; 13. Глибина спуску проміжної колони - НПр = 2030 м; 14. Глибина стиковки секцій (глибина спуску бурильних труб) - НСт = 1930 м; 15. Коефіцієнт кавернометрії - КV = 1,2; 16. Діаметр долота - DД = 190,5 мм.

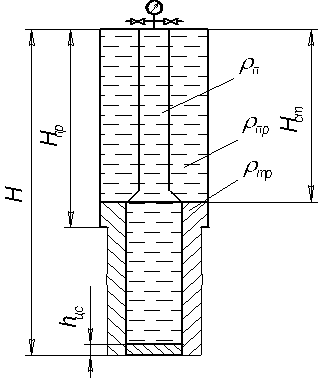

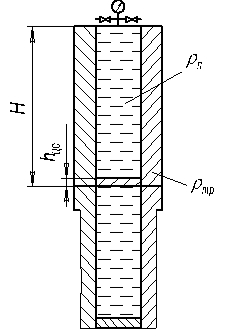

На рисунку 5.2 наведено схему для розрахунку цементування нижньої частини експлуатаційної колони.

Рисунок 5.2 - Схема для розрахунку цементування нижньої частини експлуатаційної колони

Розрахунок необхідної кількості матеріалів.

Визначаємо необхідний об'єм тампонажного розчину за формулою:

Де - площа поперечного перерізу кільцевого простору в незакріпленому інтервалі, м2;

- площа поперечного перерізу кільцевого простору в закріпленому інтервалі, м2;

- площа поперечного перерізу експлуатаційної колони в інтервалі встановлення цементного стакану, м2.

Тоді за формулою (5.14):

Визначаємо необхідну кількість сухого цементу за формулою:

Де - коефіцієнт, що враховує втрати цементу при завантаженні у змішувальні машини і приготуванні розчину, .

Отже:

Знайдемо необхідну кількість води для приготування тампонажного розчину:

Визначаємо необхідний об'єм протискувальної рідини:

Де - об'єм протискувальної рідини всередині експлуатаційної колони, м3;

- об'єм протискувальної рідини всередині бурильної колони, м3.

Де - коефіцієнт стиснення рідини,

Де - площа внутрішнього перерізу бурильної колони, м2.

Тоді:

Тоді за формулою (5.17):

Вибір типу цементувального агрегату.

Цементувальний агрегат вибираємо за тиском на цементувальній головці в кінці процесу цементування:

Де - тиск, що виникає внаслідок різниці статичних тисків рідин в колоні і за колоною, Па;

- тиск, який необхідний для компенсування гідравлічних втрат, Па.

Де - узагальнений коефіцієнт гідравлічних втрат у трубах.

Для бурильної колони:

Де хТ1 - швидкість руху рідини в колоні, м/с.

Тоді:

Для експлуатаційної колони:

Підставимо отримані величини в формулу (5.22):

Отже:

За кінцевим тиском вибираємо цементувальний агрегат ЦА-320М, у якого при діаметрі втулок 127 мм тиск становить РЦа = 18,2 МПа [2].

Встановлення режиму закачування тампонажного розчину.

Виписуємо характеристику цементувального агрегату ЦА-320М.

Таблиця 5.1 - Подача і тиск, які розвиває цементувальний агрегат

|

Передача |

Діаметр втулок 115 мм | |

|

Тиск, МПа |

Подача, м3/с | |

|

ІІ |

18,2 |

0,0052 |

|

ІІІ |

9,5 |

0,0098 |

|

IV |

6,1 |

0,0152 |

|

V |

4,0 |

0,023 |

Для визначення початкової швидкості, при якій починаємо закачування тампонажного розчину, порівнюємо з тисками, які розвиває цементувальний агрегат.

Оскільки МПа < МПа, то весь об'єм тампонажного розчину закачуємо на V передачі.

Встановлення режиму протискування тампонажного розчину.

Визначимо константи цементування, для цього на рисунку 5.3 приведемо розрахункову схему.

Рисунок 5.3 - Схема для розрахунку констант цементування

Де - висота стовпа тампонажного розчину в момент коли його рівні в колоні і за колоною збігаються, м;

- віддаль від устя до перерізу свердловини в момент, коли рівні цементу в колоні і за колоною збігаються, м;

- коефіцієнт, який показує на скільки метрів знижується рівень тампонажного розчину в колоні при збільшенні тиску на 1 МПа, м/МПа;

- середня площа поперечного перерізу кільцевого простору, м2.

Тоді:

Визначаємо висоти стовпів протискувальної рідини, що закачується на різних передачах.

Робимо перевірку за сумою висот стовпів притискувальної рідини:

Розраховуємо об'єми протискувальної рідини, що закачується на різних передачах.

Оскільки висота стовпа протискувальної рідини, що закачується на V передачі знаходиться в експлуатаційній і допускній колонах, то об'єм знаходимо окремо для кожної колони.

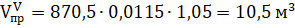

Для експлуатаційної колони:

Де - висота протискувальної рідини всередині експлуатаційної колони, .

Для допускної бурильної колони.

Робимо перевірку за сумою об'ємів протискувальної рідини:

Обчислення часу на виконання операції тампонуванняз використанням одного цементувального агрегату.

Де, , , - час роботи агрегату на відповідній передачі, хв.;

- час на промивання лінії, закладення і звільнення протискувальних пробок, закачування останньої порції протискувальної рідини на найнижчій передачі,

Час роботи агрегату на відповідній передачі знаходимо за формулою:

Де - продуктивність цементувального агрегату на відповідній передачі, м3/с (таблиця 5.1).

Отже:

Обчислення необхідної кількості техніки для виконання операції тампонування.

Спочатку розраховуємо необхідну кількість цементувальних агрегатів:

А) за часом загуснення тампонажного розчину:

Де - час початку загуснення тампонажного розчину,

Б) з умови забезпечення необхідної швидкості підйому тампонажного розчину в кільцевому просторі:

Отже, приймаємо 2 агрегати ЦА-320М.

Визначаємо необхідну кількість цементозмішувальних машин з умов:

А) за місткістю бункера:

Де - місткість бункера цементозмішувальної машини, для машини 2СМН-20 .

Б) за продуктивністю:

Де - сумарна продуктивність всіх агрегатів при роботі на максимальній передачі, м3/с;

- максимальна продуктивність однієї цементозмішувальної машини, [2].

Отже, приймаємо 4 машини 2СМН-20.

Оскільки n < m, то кількість цементувальних агрегатів приймаємо:

Уточнення часу на виконання операції тампонування.

Визначимо загальний час цементування за умови роботи прийнятої кількості цементувальних агрегатів:

Розрахунок цементування верхньої частини експлуатаційної колони.

Для подальших розрахунків складемо набір вихідних даних:

- 1. Глибина спуску верхньої частини експлуатаційної колони - Н= 1930 м; 2. Висота цементного стакана - hЦс = 20 м; 3. Густина тампонажного розчину - сТр = 1820 кг/м3; 4. Густина цементу - сЦ = 3080 кг/м3; 5. Густина протискувальної рідини - сП = 1190 кг/м3; 6. Водоцементне відношення - w = 0,5; 7. Внутрішній діаметр експлуатаційної колони - dЕк = 121,3 мм; 8. Внутрішній діаметр попередньої проміжної колони - dПр = 198,7 мм;

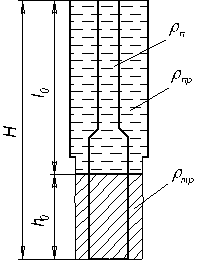

На рисунку 5.4 наведено схему для розрахунку цементування верхньої частини експлуатаційної колони.

Рисунок 5.4 - Схема для розрахунку цементування верхньої частини експлуатаційної колони

Розрахунок необхідної кількості матеріалів.

Визначаємо необхідний об'єм тампонажного розчину за формулою:

Тоді за формулою (5.46):

Приймаємо

Визначаємо необхідну кількість сухого цементу за формулою (5.14):

Знайдемо необхідну кількість води для приготування тампонажного розчину (формула 5.15):

Визначаємо необхідний об'єм протискувальної рідини:

Де - середня площа внутрішнього перерізу експлуатаційної колони, м2.

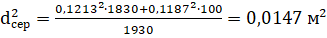

Де - внутрішній середньоквадратичний діаметр експлуатаційної колони, м2.

Тоді:

Вибір типу цементувального агрегату.

Цементувальний агрегат вибираємо за результатом розрахунку формули (5.21). Спочатку знайдемо величини елементів формули.

Для закріпленого інтервалу свердловини в інтервалі встановлення експлуатаційної колони діаметром 140 мм:

Для експлуатаційної колони:

Тоді:

Підставимо отримані величини в формулу (5.51):

Отже:

За кінцевим тиском вибираємо цементувальний агрегат ЦА-320М, у якого при діаметрі втулок 127 мм тиск становить РЦа = 18,2МПа [2].

Встановлення режиму закачування тампонажного розчину.

Виписуємо характеристику цементувального агрегату ЦА-320М.

Таблиця 5.2 - Подача і тиск, які розвиває цементувальний агрегат

|

Передача |

Діаметр втулок 115 мм | |

|

Тиск, МПа |

Подача, м3/с | |

|

ІІ |

18,2 |

0,0052 |

|

ІІІ |

9,5 |

0,0098 |

|

IV |

6,1 |

0,0152 |

|

V |

4,0 |

0,023 |

Для визначення початкової швидкості, при якій починаємо закачування тампонажного розчину, порівнюємо з тисками, які розвиває цементувальний агрегат.

Оскільки МПа < МПа, то закачування всього об'єму тампонажного розчину проводимо на V передачі.

Встановлення режиму протискування тампонажного розчину.

Визначимо константи цементування, для цього на рисунку 5.5 приведемо розрахункову схему.

Рисунок 5.5 - Схема для розрахунку констант цементування

Константи цементування розраховуємо за формулами (5.26):

Визначаємо висоти стовпів протискувальної рідини, що закачується на різних передачах.

Робимо перевірку за сумою висот стовпів притискувальної рідини:

Розраховуємо об'єми протискувальної рідини, що закачується на різних передачах.

Робимо перевірку за сумою об'ємів протискувальної рідини:

Обчислення часу на виконання операції тампонуванняз використанням одного цементувального агрегату.

Час роботи агрегату на відповідній передачі знаходимо за формулою (5.40):

Отже:

Обчислення необхідної кількості техніки для виконання операції тампонування.

Спочатку розраховуємо необхідну кількість цементувальних агрегатів:

А) за часом загуснення тампонажного розчину (формула 5.41):

Б) з умови забезпечення необхідної швидкості підйому тампонажного розчину в кільцевому просторі (формула 5,42):

Отже, приймаємо6 агрегати ЦА-320М.

Визначаємо необхідну кількість цементозмішувальних машин з умов:

А) за місткістю бункера (формула 5.43):

Б) за продуктивністю (формула 5.44):

Отже, приймаємо 7 машини 2СМН-20.

Оскільки n < m, тоді:

N = m+1=7 + 1 = 8

Уточнення часу на виконання операції тампонування.

Визначимо загальний час цементування за умови роботи прийнятої кількості цементувальних агрегатів за формулою (5.45):

Результати розрахунків заносимо в таблицю 5.3.

Таблиця 5.3 - Результати розрахунку тампонування експлуатаційної колони

|

Параметр |

Нижня секція |

Верхня секція |

|

Густина тампонажного розчину, кг/м3 |

1820 |

1820 |

|

Об'єм тампонажного розчину, м3 |

30 |

30,6 |

|

Маса цементу, кг |

38220 |

38984 |

|

Водоцементне відношення |

0,5 |

0,5 |

|

Об'єм води, м3 |

19,1 |

19,5 |

|

Об'єм протискувальної рідини, м3 |

37 |

23,1 |

|

Тиск на устьовій цементувальній голівці у кінці тампонування, Па |

12,4 |

15,1 |

|

Кількість цементувальних агрегатів, шт |

5 |

8 |

|

Кількість цементозмішувальних машин, шт |

4 |

7 |

|

Час тампонування, хв |

30 |

47 |

Похожие статьи

-

Вибір способу тампонування Виходячи з глибини свердловини, висоти інтервалу цементування, а також врахувавши, що тиск на вибої становить 39 МПа,...

-

Розрахунок надлишкових тисків Вихідні дані для розрахунку: - глибина спуску проміжної колони - НПр = 2030м; - глибина свердловини - Н = 3500 м; -...

-

Підбір обсадних труб для експлуатаційної колони - Закінчування свердловин

Підбір труб здійснюємо "знизу-вверх" з використанням графоаналітичного методу і сортаменту труб [3]. Підберемо спочатку труби для нижньої частини...

-

Визначення кількості обсадних колон та глибини їх спуску Підставою для встановлення кількості обсадних колон та глибин їх спуску служить суміщений графік...

-

Вступ - Закінчування свердловин

Загальні відомості Площа (родовище), блок Волощанська Номер свердловини 1 Адміністративне положення: - держава - область - район - найб. населені пункти...

-

Обладнання газліфтних свердловин

ЛАБОРАТОРНА РОБОТА № 9 Обладнання газліфтних свердловин. Знімання характеристики роботи і визначення ККД дворядного газорідинного піднімача Тривалість...

-

Дані про ускладнення, що спостерігаються по розрізу свердловини наведені в таблиці 1.5. Таблиця 1.5 - Ускладнення по розрізу свердловини Вид ускладнення...

-

Нафтогазоводоносність по розрізу свердловини наведено в таблицях 1.2 і 1.3. Таблиця 1.2 - Газоносність свердловини Інтервали глибин, м Вид флюїду...

-

Розрахунок параметрів аерофотознімання Залежно від попередньо обраного методу зйомки, а також залежно від масштабу створюваної карти, висоти перерізу...

-

Стратиграфічний розріз свердловини Літолого-стратиграфічний розріз приведено в таблиці 1.1. Таблиця 1.1 - Літолого-стратиграфічний розріз Глибина...

-

Актуальність теми. Процеси водообміну, теплообміну та масообміну різного часового та просторового масштабу, які спостерігаються в природі в геосистемах,...

-

Середня квадратична похибки характеризує комплексний вплив на точність вимірювання кутів наступних основних похибок: центрування - mц, редукції - mр,...

-

Сучасні проблеми геодезичного контролю експлуатаційної надійності на АЕС і методи їх розв'язання

ЗАГАЛЬНА ХАРАКТЕРИСТИКА РОБОТИ Актуальність роботи. Робота присвячена одній з найбільш актуальних і важливих для економіки України проблем - забезпеченню...

-

1. Розв'язано наукову проблему створення методології використання даних багатоспектральної космічної зйомки при вирішенні гідрогеологічних задач,...

-

В розділі проводиться обгрунтування методичних підходів до застосування класифікованих космічних зображень з метою вирішення поставлених задач....

-

В розділі проведено обгрунтування вибору теми роботи, задач, що вирішуються, та методологічних підходів. В різних підрозділах та пунктах за даними...

-

Семенівське нафтове родовище, на прикладі якого виконана робота, характеризується складною геологічною будовою і перебуває на пізній стадії розроблення....

-

Форму ходу необхідно визначити за трьома критеріями. Хід буде витягнутий тоді, коли: А) кут між замикаючою і будь-якою стороною не перевищує 240; Б)...

-

Для приготовления тампонажного раствора определяется тип и число смесительных машин: , (34) Где m - насыпная масса сухой тампонажной смеси, кг/м3; VБУН -...

-

Розглядаються методичні підходи та конкретні приклади їх застосування для вирішення поставлених задач, які використовують пряму кореляцію даних космічної...

-

Математичну обробку результатів теодолітної зйомки виконують у послідовності: 1. Обчислення кутової нев'язки полігону полягає у тому, що знаходиться сума...

-

Оцінка характеру обводнення нафтових пластів є одним із найважливіших завдань, що вирішується під час аналізу ефективності системи розроблення нафтового...

-

Зворотній розрахунок ніяк не пов'язаний з прямим розрахунком і є самостійним. В результаті зворотного розрахунку знаходять середні квадратичні похибки...

-

Початок Ввід вихідних даних - Витрата дрени і стоку, - Коефіцієнти фільтрації, - Критична швидкість (градієнт) - Об'ємна концентрація суфозійних часток -...

-

Планове знімальне обгрунтування виконується в вигляді замкнутих або розімкнутих теодолітних ходів. Теодолітні ходи прокладають вздовж доріг, проїздів або...

-

Метою даного курсового проекту є систематизація набутих знань про різні методи та етапів створення топографічних карт і планів. Придбання навичок...

-

Виды несовершенства скважин. Скважина называется гидродинамически совершенной, если она вскрывает продуктивный пласт на всю толщину и забой скважины...

-

Оборудование для цементирования скважин - Цементирование скважины

К оборудованию, необходимому для цементирования скважин, относятся: цементировочные агрегаты, цементно-смесительные машины, цементировочная головка,...

-

Режим растворенного газа - Основы добычи нефти и газа

Эксплуатация месторождений при режиме растворенного газа характеризуется низкими коэффициентами нефтеотдачи. Поэтому при этом режиме разрабатываются...

-

Исследование газовых скважин при нестационарных режимах фильтрации - Основы добычи нефти и газа

Авторами [3] были созданы методы исследования газовых скважин при нестационарных режимах фильтрации. К этим методам относятся такие как, обработка кривых...

-

Построение теоретического вертикального сейсмического профиля 1. Вычисляем время пробега волны в i-ом пласте при нормальном прохождении его по формуле,...

-

После окончания бурения в скважину опускают обсадную колонну (ОК), а пространство между трубами и стенками скважины заливают цементным раствором...

-

ТЕХНОЛОГИЯ ЦЕМЕНТИРОВАНИЯ - Бурение нефтяных и газовых скважин

Технология цементирования складывалась на основе многолетнего практического опыта и совершенствовалась с использованием достижений науки и техники. На...

-

Используя устройства СИНВ-П с разным временем замедления и соединения их в разной последовательности можно получить различные схемы инициирования. Это...

-

Взрывчатые характеристики водоустойчивых ВВ - Особенность проведения буровзрывных работ

Таблица 1 Показатели Гранулотол Алюмотол Граммонит 50/50 Теплота взрыва, кДж/кг 4100 5600 3700 Работоспособность, см3 290 430 450 Объем газов, л/кг 1945...

-

Показатели, близкие к реальным, получают в ряде случаев при расчете разработки нефтяных месторождений с помощью модели, состоящей из моделей процесса...

-

Кислотные обработки. - Тобойское месторождение

Наиболее распространенным видом являются обычные кислотные обработки. Ведется этот процесс с обязательным задавливанием кислоты в пласт. Схема...

-

Расчет гидроудара с утечкой - Гидравлический удар

Важнейшим параметром для расчета является остаточная скорость V 2 . В силу уравнения непрерывности она соотносится со скоростью истечения жидкости из...

-

Методика расчета основных показателей разработки месторождений природных газов обычно сводится к определению изменения во времени: дебитов газовых...

-

1) Геологической службой управления составляется информация установленной формы для расчета ГРП. 2) Составляется программа проведения ГРП по результатам...

Вибір видів тампонажних матеріалів, Розрахунок тампонування експлуатаційної колони - Закінчування свердловин