Обладнання газліфтних свердловин

ЛАБОРАТОРНА РОБОТА № 9

Обладнання газліфтних свердловин. Знімання характеристики роботи і визначення ККД дворядного газорідинного піднімача

Тривалість виконання роботи - 2 години.

- 9.1 Мета роботи 9.1.1 Ознайомитись з обладнанням газліфтних свердловин. 9.1.2 Одержати криву залежності продуктивності піднімача по рідині від витрати газу [Q=f(VГ)], виявити за цією кривою робочу область піднімача, попередньо визначивши оптимальну і максимальну продуктивність. 9.1.3 Розрахувати пусковий тиск піднімача і порівняти його з експериментально визначеним. 9.1.4 Визначити коефіцієнт корисної дії піднімача для режимів оптимальної і максимальної продуктивності. 9.2 Теоретична частина

Одним з механізованих способів видобування нафти є газліфтний. Ефективність газліфтного способу експлуатації істотно залежить від глибини введення газу в потік рідини: чим глибше вводять газ, тим повніше використовують його енергію. Збільшення глибини введення газу досягається підвищенням тиску його нагнітання і застосуванням газліфтних клапанів. На ефективність процесу впливає також структура потоку, що піднімається, та діаметр насосно-компресорних труб.

Газліфтний спосіб експлуатації має низку переваг перед іншими механізованими способами, основними з яких є: простота обладнання і обслуговування, високий коефіцієнт експлуатації, можливість експлуатувати свердловини, продукція яких містить велику кількість газу і піску. Але цей спосіб найчастіше вимагає значних початкових капіталовкладень, тому застосовується він, в основному, на великих родовищах з високими пластовими тисками і з високими коефіцієнтами продуктивності свердловин. На родовищах з порівняно низькими коефіцієнтами продуктивності доцільно використовувати періодичний газліфт.

Область застосування газліфта ? це переважно високо-дебітні свердловини з великими вибійними тисками, свердловини з високими газовими факторами і вибійними тисками, нижчими тиску насичення, пісочні, викривлені свердловини, а також свердловини у важкодоступних умовах (затоплювані та паводкові місцевості, болота, відсутність доріг і т. д.). Газліфт можна застосовувати тільки за наявністю достатньої кількості закачуваного газу.

Рух потоку в свердловині характеризується багатьма фізико-хімічними та гідротермодинамічними факторами. До них відносять інтенсивність виділення і розширення газу, його проковзування, тобто відносний рух фаз, тертя потоку об труби. Ці фактори необхідно враховувати при розрахунку параметрів і здійсненні газліфтного способу.

До основних проблем, пов'язаних з газліфтним способом видобування нафти, в першу чергу, відноситься проблема встановлення оптимального технологічного режиму роботи газліфтної свердловини.

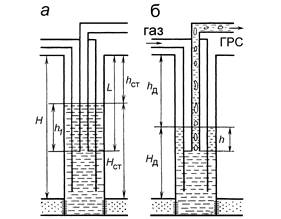

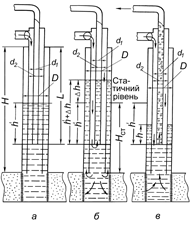

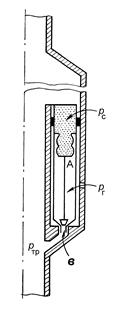

Газліфтну (компресорну) експлуатацію свердловин можна розглядати як штучне продовження фонтанування. Відмінність газліфтного способу від фонтанного полягає в тому, що відсутній для необхідного розгазування рідини газ підводиться до газліфтної свердловини з поверхні по спеціальному каналу. На рис. 9.1 представлена принципова схема газліфтної свердловини, обладнаної дворядним піднімачем. Газ з поверхні (рис. 9.1, б) подається по колоні труб чи по кільцевому простору до башмака ліфтових труб, де змішується з рідиною, утворюючи газорідинну суміш (ГРС), що піднімається на поверхню по піднімальних трубах 3. В непрацюючій свердловині (див. рис. 9.1, а) рідина в колоні НКТ і в свердловині знаходиться на одному рівні, який називається статичним. Тут L - довжина газліфтного піднімача, h1 - його занурення під статичний рівень. При усталеній роботі свердловини (див. рис. 9.1, б) рівень рідини в затрубному просторі встановлюється нижче статичного. Цей рівень називається динамічним; h - глибина занурення піднімача під динамічний рівень.

Рисунок 9.1 - Принципова схема газліфтної свердловини, обладнаної дворядним піднімачем: а ? свердловина не працює; б -- свердловина працює на усталеному режимі

Закачуваний газ додається до газу, що виділяється з пластової рідини. В результаті змішування газу з рідиною утворюється ГРС такої густини, при якій наявного тиску на вибої свердловини достатньо для піднімання рідини на по-верхню. Глибина занурення піднімача під динамічний рівень h відповідає точці введення газу в піднімальні труби (башмак) і пов'язана з тиском газу Р1 у точці його введення в труби співвідношенням:

. (9.1)

Чим довшим є піднімач, тим більшою є глибина його занурення під динамічний рівень при одному і тому ж дебіті свердловини, а відповідно, тим вищим є тиск біля башмака і меншою питома витрата газу.

Тиск закачуваного газу, виміряний на гирлі свердловини, називається робочим тиском. Він практично дорівнює тиску біля башмака Р1.

Як робочий агент при газліфтній експлуатації свердловин застосовують природний чи нафтовий газ або повітря. У першому випадку система називається газліфтом, у другому - ерліфтом. Спосіб експлуатації нафтової свердловини з використанням робочого агента, стиснутого за допомогою компресорів, називається компресорним. Якщо як робочий агент застосовують природний газ із високонапірних газових покладів, система називається безкомпресорним газліфтом. За конструкцією газліфтні піднімачі бувають дворядні, півтора-рядні, однорядні. За напрямком робочого агента - з кільцевою і центральною системами подачі.

У дворядному піднімачі стиснутий газ подається в між-трубний простір між першим і другим рядами труб, а ГРС піднімається по внутрішньому, другому ряді труб. Перший ряд труб звичайно спускається до інтервалу перфорації, а другий - під динамічний рівень. Реальний динамічний рівень у такій свердловині встановлюється в зовнішньому міжтрубному просторі. Тиск стовпа рідини від вибою до динамічного рівня дорівнює вибійному тиску:

. (9.2)

Положення статичного і динамічного рівнів визначається співвідношеннями:

, (9.3) . (9.4)

З формули (9.2) випливає, що глибина занурення піднімальних труб під динамічний рівень дорівнює:

. (9.5)

Відношення глибини занурення до всієї довжини піднімальних труб називається відносним зануренням:

. (9.6)

В промисловій практиці при визначенні відносного занурення звичайно виходять із робочого тиску. На основі заданого робочого тиску відносне занурення знаходять за формулою:

, (9.7)

Де ? тиск закачуваного агента в точці введення.

Основні принципові схеми газліфта

Для піднімання рідини стиснутим газом залежно від конкретних умов експлуатації свердловин використовують різні системи газоповітряних піднімачів, які різняться кількістю рядів труб, що спускаються в свердловину, їх взаємним розташуванням, напрямком руху робочого агента і газонафтової суміші.

За кількістю спущених у свердловину рядів труб піднімачі бувають однорядними, дворядними і півторарядними. За напрямком нагнітання робочого агента розрізняють кільцеву і центральну системи. Принцип роботи однорядного і дворядного піднімачів однаковий.

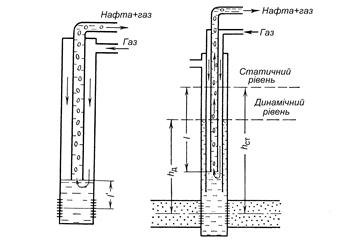

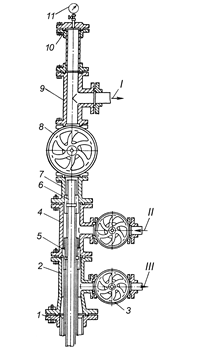

Кільцева система. При дворядному піднімачі (рис.9.2, б) в свердловину спускають два концентрично розміщених ряди труб. Робочий агент нагнітають в кільцевий простір між двома колонами, а рідина піднімається по внутрішніх трубах. Тому зовнішні труби називають нагнітальними, а внутрішні - піднімальними. Зовнішній ряд труб називають також першим рядом, а внутрішній - другим.

При однорядному піднімачі (рис. 9.2, а) спускають один ряд труб, який і є піднімальною колоною, а нагнітальною (повітряною) служить обсадна колона. Робочий агент подають в кільцевий простір між обсадною колоною і піднімальними трубами. При цьому робочий рівень рідини знаходитиметься біля башмака піднімальних труб.

Недоліком кільцевої системи є інтенсивне зношування з'єднувальних муфт колон за наявності в продукції свердловини піску. Окрім того, можливі відкладання парафіну в затрубному просторі при видобуванні парафінистих нафт.

Рисунок 9.2 - Газліфтні піднімачі: а - однорядний; б - дворядний; в - півторарядний

Дворядний ліфт має у порівнянні з однорядним такі переваги:

1) його робота проходить з меншими пульсаціями завдяки порівняно невеликому об'єму кільцевого простору і наявності резервного стовпа нафти в затрубному просторі, що відіграє роль буфера; 2) винесення піску (і пластової води) із свердловини проходить інтенсивніше, оскільки рух рідини в інтервалі від башмака повітряних до башмака піднімальних труб проходить тут з більшою швидкістю, ніж в однорядному ліфті внаслідок того, що діаметр повітряних труб є меншим, ніж обсадних; 3) при однорядному ліфті у разі негерметичності обсадної колони можливі значні витоки робочого агента, у разі ж дворядної схеми негерметичність обсадної колони не впливає на роботу ліфта. Пульсація, що виникає при роботі однорядного піднімача, викликає руйнування привибійної зони пласта і утворення піщаних пробок на вибої свердловини або в піднімальних трубах. В однорядному піднімачі значно погіршуються умови винесення піску, якщо піднімальні труби не спущені до фільтра.

Недоліком дворядного ліфта є необхідність спуску двох рядів труб, що призводить до підвищення вартості експлуатації. У зв'язку з цим на промислах є досить поширеним третій варіант кільцевого ліфта, так званий півтора-рядний ліфт, схема якого показана на рис. 9.2, в. Повітряна колона за цією схемою є ступінчастою. До глибини спуску піднімальних труб вона має більший діаметр (звичайно 103 мм), а нижче - хвостовик з труб того ж діаметра, що і в піднімальних (звичайно 60 - 74 мм). Півторарядний ліфт має всі переваги дворядного (пісок і попутна вода виносяться навіть інтенсивніше), а вартість його є нижчою. Його недолік - це неможливість збільшення глибини занурення піднімальних труб шляхом допуску. Для збільшення глибини занурення необхідно підняти всі піднімальні труби, і збільшивши довжину нагнітальних труб більшого діаметра, знову спустити піднімальні труби.

Центральна система. Робочий агент нагнітають по центральних трубах, а газонафтову суміш піднімають по кільцевому простору. Основні переваги системи: низький пусковий тиск і найбільш раціональне використання габаритів свердловини та можливість експлуатації свердловини з високими дебітами.

До недоліків центральної системи відносять: можливість руйнування експлуатаційної колони і обриву внутрішніх труб в результаті зношування їхніх муфт при підніманні рідини, що містить пісок; зменшення діаметра труб при підніманні нафти, що містить парафін та солі, які відкладаються на їхніх стінках.

На практиці в більшості випадків застосовують піднімачі кільцевої системи.

Всі зазначені вище недоліки однорядного піднімача кільцевої системи можна усунути при застосуванні робочих газліфтних клапанів, а також установці в кінці піднімальних труб пакерів для роз'єднання привибійної зони свердловини і кільцевого простору.

На промислах застосовують піднімачі таких конструкцій:

- А) однорядні суцільні з діаметром труб 38, 50, 63, 75 і 100 мм; найбільш поширені піднімачі з діаметром труб 63 мм; Б) однорядні, ступінчасті, комбіновані з діаметрами труб 50Ч38 мм, 100Ч75Ч63Ч50 мм та ін., найбільш поширеною є комбінація 100Ч75Ч63 мм; В) дворядні з суцільними першим і другим рядами труб; найбільш розповсюдженою є комбінація з діаметром труб першого ряду 100 мм і 63 мм другого ряду. Іноді застосовують дворядні піднімачі із ступінчастим першим рядом труб та із ступінчастими колонами першого і другого рядів. Найчастіше в цьому випадку другий ряд складається з труб діаметром 63 і 38 мм.

Залежно від способу подачі газу розрізняють безперервний і періодичний газліфт.

При безперервному газліфті надходження газу в за-трубний простір і піднімання рідини по трубах на гирлі смердловини відбувається безперервно, при періодичному - газ поступає в затрубний простір безперервно або періодично, а рідина на гирло свердловини подається після її накопичення періодичними викидами.

При роботі безперервного газліфта відносне занурення колони, що розраховується за формулою (9.7), зумовлює тиск стиснутого газу, під яким він поступає в труби, а, отже, і запас енергії, який має газ для піднімання рідини і подолання різних опорів.

Зменшення відносного занурення колони труб унаслідок падіння пластового тиску і зниження зведеного динамічного рівня рідини призводить до зменшення початкового тиску газу, що поступає через башмак в піднімальні труби, і до погіршення ефективності роботи безперервного газліфта. При цьому знижуються дебіт рідини і робочий тиск, тиск газу на гирлі і сильно зростає питома витрата газу.

Підвищити ефективність роботи установки можна заміною піднімальних труб на труби меншого діаметра при безперервному газліфті або переходом на експлуатацію свердловини періодичним газліфтом. Перший спосіб, як правило, на практиці застосовується рідко. Найбільш практичним і ефективним є перехід на періодичне піднімання продукції.

При періодичному газліфті по суті відбуваються циклічні продавлювання свердловини після її зупинки на заданий проміжок часу для накопичення стовпа рідини в піднімальних трубах. При цьому, на відміну від звичайних продавлювань, (вони використовуються для збудження свердловин), циклічну здійснюють при деякій депресії на експлуатований пласт. Викид рідини відбувається при штучно збільшеному відносному зануренні колони труб. Хоча цей ефект має місце тільки у початковій стадії порівняно короткого періоду викиду, результатом є зменшення питомої витрати газу і збільшення коефіцієнта корисної дії установки у порівнянні з безперервним газліфтом. В той же час унаслідок штучного збільшення відносного занурення колони піднімальних труб при періодичному газліфті необхідно забезпечити більший робочий тиск газу, ніж при експлуатації цієї ж свердловини безперервним газліфтом з малим відносним зануренням колони труб.

Проте, це не є недоліком періодичного газліфта, оскільки робочий тиск не перевищує тиску, необхідного при експлуатації даної свердловини безперервним газліфтом в гіпотетичних умовах з відносним зануренням колони піднімальних труб, що дорівнює глибині занурення їх при періодичному газліфті.

Унаслідок штучного збільшення глибини відносного занурення колони труб динамічний рівень рідини піднімається, що вказує на збільшення вибійного тиску при зменшенні депресії. Тому, якщо глибина спуску підйомних труб при переведенні свердловини з безперервного газліфта на періодичний залишається незмінною, то дещо зменшується дебіт рідини. Збереження або збільшення дебіту свердловини можливе тільки за умови збільшення глибини спуску труб.

Пуск газліфтних свердловин в експлуатацію. Пусковий тиск газліфтних свердловин. Газліфтні клапани. Обладнання газліфтних установок

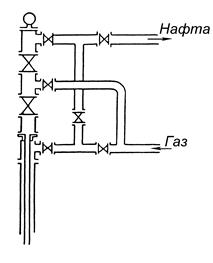

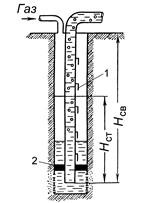

Для виконання операцій з пуску і експлуатації газліфтних свердловин, а також операцій, пов'язаних з ліквідацією ускладнень в процесі експлуатації, проводять обв'язку гирла свердловини з викидними лініями і повітрепроводом. Найпростіша обв'язка гирлового обладнання газліфтної свердловини приведена на рис. 9.3. перекриттям відповідних засувок стиснутий газ подають або в піднімальні труби, або в кільцевий простір між трубами зовнішнього ряду і піднімальними трубами.

Процес пуску газліфтної (компресорної) свердловини в експлуатацію полягає у витісненні рідини повітрям (газом) з труб зовнішнього ряду і підведенні повітря, що нагнітається, до нижнього кінця піднімальних труб або до робочого отвору на цих трубах для розгазування стовпа рідини в них.

Процес пуску свердловини, обладнаної дворядним піднімачем, відбувається таким чином (рис. 9.4). Перед початком пуску свердловини рівень рідини в піднімальних трубах і в обох кільцевих просторах знаходиться на однаковій висоті, що відповідає статичному рівню Нст. (рис. 9.4, а). При нагнітанні робочого агента (повітря) в кільцевий простір (простір між трубами зовнішнього і внутрішнього рядів) рідина буде відтіснятися вниз і виходити частково в піднімальні труби і затрубний простір, а частково поглинатиметься пластом, оскільки тиск в свердловині в цей момент перевищує пластовий тиск. Тиск на викиді компресора досягне найбільшої величини, коли рідина в кільцевому просторі знизиться до кінця піднімальних труб (рис. 9.4, б). Тиск повітря в цей момент буде максимальним, його називають пусковим тиском.

Як тільки повітря дійде до башмака піднімальних труб і проникне в них, воно почне піднімати в них стовп рідини, газуючи його. Піднімання рівня в піднімальних трубах і в за-трубному просторі продовжується доти, поки вся рідина в кільцевому просторі не відтісниться до башмака піднімальних труб. Після цього робочий агент надходить тільки в піднімаль-ні труби і піднімає в них стовп рідини. Коли рівень газорідинної суміші досягне викидного отвору, почнеться викид. В цей момент тиск біля башмака піднімальних труб почне знижуватись, внаслідок чого рідина із затрубного простору почне поступати до башмака піднімача і газом, що під-німається в ньому, захоплюватиметься на поверхню.

Рисунок 9.3 - Схема обв'язки гирла газліфтної свердловини

Тиск на вибій свердловини стане нижчим від пластового, що призведе до безперервного надходження рідини з пласта в свердловину. Свердловина вступає в нормальну експлуатацію. При цьому рідина в затрубному просторі (між експлуатаційною колоною і трубами зовнішнього ряду) встановлюється на динамічному рівні. Тиск в кільцевому просторі також встановлюється на певній величині, він називається робочим тиском і завжди менший від пускового. Момент переходу свердловини на нормальну експлуатацію показаний на рис. 9.4, в.

Пусковий тиск залежить від конструкції піднімача, діаметра свердловини, величини стовпа рідини в свердловині, глибини занурення піднімальних труб під рівень рідини.

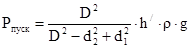

Для визначення пускового тиску дворядного піднімача введемо такі позначення. Діаметр піднімальних труб d1, діаметр повітряних труб d2, діаметр експлуатаційної колони D. Довжина колони піднімальних труб L, відстань до статичного рівня рідини hст, глибина занурення піднімальних труб під статичний рівень h/=L - hст, густина рідини с.

Пусковий тиск для дворядного піднімача розраховується за формулою:

, (9.8)

Де Рпуск - пусковий тиск у МПа;

H/ - глибина занурення піднімальних труб нижче статичного рівня, м;

С - густина рідини, кг/м3;

G - прискорення вільного падіння, м/с;

D - діаметр експлуатаційної колони, м;

D1 - діаметр піднімальних труб, м;

D2 - діаметр повітряних труб, м;

H/ = L - Нcт (див. рис. 9.1, 9.4).

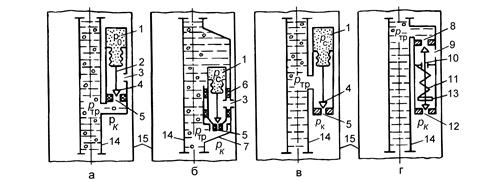

Сучасна технологія газліфтної експлуатації, схема якої показана на рис. 9.5, базується на однорядних ліфтах кільцевої системи, обладнаних пусковими і робочими клапанами і пакером на кінці піднімальних труб (рис. 9.5). Призначення пакера - від'єднання привибійної зони свердловини від за-трубного простору з метою забезпечення більш плавнішої і спокійної (без пульсації) роботи свердловини.

Клапани - це пристрої, за допомогою яких встановлюється або припиняється зв'язок між міжтрубним простором свердловини та піднімальними трубами. Широко застосовують диференціальні клапани різних конструкцій, принцип дії яких заснований на дії перепаду тиску в затрубному просторі та в піднімальних трубах.

Пускові диференціальні клапани, встановлені на зовнішній стороні піднімальних труб, спускають в свердловину на розрахункові глибини. При нагнітанні газу знижується рівень рідини в затрубному просторі і підвищується в піднімальних трубах. Коли газ в затрубному просторі досягне рівня клапана і його тиск перевищить гідростатичний тиск стовпа рідини в піднімальних трубах, він проривається через клапан в труби і газує рідину, що знаходиться в них. Відбувається частковий викид рідини, яка знаходиться всередині труб над клапаном. Після цього тиск в трубах на рівні клапана починає знижуватись, що призводить до збільшення перепаду тиску в за-трубному просторі та в трубах. При певному перепаді тиску клапан закривається. В цей момент рівень рідини в затрубному просторі повинен досягнути наступного нижчележачого клапана або башмака піднімальних труб.

Рисунок 9.4 - Схема пуску газліфтної (компресорної) свердловини, обладнаної дворядним піднімачем: h - глибина занурення піднімальних труб під статичний рівень; Дh - висота підйому рідини в момент продавлювання; h - глибина занурення піднімальних труб під динамічний рівень; а - перед початком пуску свердловини; б - момент пуску свердловини; в - момент переходу свердловини на нормальну експлуатацію.

Рисунок 9.5 - Схема газліфта з глибинними клапанами і пакером: 1 - глибинні газліфтні клапани; 2 - пакер; Hст - статичний рівень

Зниження пускового тиску досягається при переключенні на центральну систему для пуску при протискуванні рідини у пласт застосуванням пускових отворів, пускових газліфтних клапанів та ін. приладів. Сучасний основний метод зниження пускових тисків - застосування пускових газліфтних клапанів. Особливість роботи газліфтних клапанів полягає у тому, що у момент надходження газу в піднімальні труби через кожний наступний клапан закривається попередній. Схеми газліфтних клапанів наведено на рис. 9.6.

Газліфтні клапани використовуються при однорядній конструкції піднімача. Їх класифікують за такими ознаками:

- 1. За призначенням розрізняють клапани пускові (для пуску і освоювання) і робочі (для подачі газу при нормальній роботі безперервного і періодичного газліфта). 2. За способом кріплення до НКТ є клапани: зовнішні (стаціонарні), які кріплять на колоні НКТ ззовні і для їх заміни чи регулювання витягують всю колону НКТ (див. рис. 9.6, а, в, г); внутрішні (знімні) ? кріплять всередині свердловинних газліфтних камер, які мають еліптичні перерізи (див. рис. 9.6, б). Витягують і знімають знімні клапани за допомогою канатної техніки. 3. За принципом дії виділяють клапани: керовані тиском газу в затрубному просторі (див. рис. 9.6, а, б), або тиском рідини в НКТ (див. рис. 9.6, б); диференціальні, які вікриваються і закриваються залежно від перепаду тиску в за-трубному просторі та у НКТ на рівні клапана (див. рис. 9.6, г). 4. За конструктивним виконанням розрізняють сильфон-ні (див. рис. 9.6, а, б, в), пружинні (див. рис. 9.6, г) і комбіновані клапани.

Сильфонні клапани працюють або під дією тиску рк в кільцевому (затрубному) просторі (див. рис. 9.6, а, б), або ? тиску у трубах ртр (див. рис. 9.6, а, рис. 9.7). Сильфон заряджають азотом до тиску рс. Оскільки тиск рс є підвищеним, то клапан нормально закритий. На промислах використовують сильфонні газліфтні клапани, що керуються тиском газу. Принципова схема сильфонного газліфтного клапана, що керується тиском газу (працює під дією тиску у трубах ртр), наведена на рис. 9.7.

Арматура, що встановлюється на гирлі газліфтних свердловин, є аналогічною до фонтанної арматури і має те ж саме призначення - герметизація гирла, підвіска піднімальних труб і можливість здійснення різних операцій з перемикання напрямку закачування газу, промивання свердловини та ін. На газліфтних свердловинах часто використовується фонтанна арматура, що залишається після фонтанного періоду експлуатації, але, як правило, застосовується спеціальна спрощена і більш легка арматура, оскільки можливі неполадки в ній не загрожують відкритим фонтаном. Часто арматуру пристосовують для нагнітання газу тільки або в міжтрубний простір, або в центральні труби.

Рисунок 9.6 - Газліфтні клапани: а, б, в - сильфонні газліфтні клапани; г - пружинний газліфтний клапан; 1 - сильфонна камера; 2 - шток; 3 - отвори для введення газу у сильфонний клапан і газліфтну камеру; 4 - клапан; 5 - штуцерний отвір; 6 - сальник; 7 - свердловинна газліфтна камера; 8 - основний (верхній) штуцер; 9 - отвори для введення газу у пружинний клапан; 10 - шток з двома (верхньою і нижньою) клапанними головками; 9 - пружина; 12 - допоміжний (нижній) штуцер; 13 - гайка; 14 - насосно-компресорні труби; 15 - експлуатаційна колона

Арматура для газліфтної (компресорної) свердловини з дворядним піднімачем показана на рис. 9.8. Вона складається з: трійника 2, що встановлюється на фланець обсадної колони 1; засувки 3, встановленої на бічному відводі трійника 2 (ця засувка і під'єднуваний до неї відвід служать для спуску газу із затрубного простору, закачування рідини при промиванні піщаних пробок та інших цілей); трійника 4 з вгвинченою усередині втулкою 5 для підвіски колони повітряних труб. На бічному відводі цього трійника встановлюється засувка, до якої приєднується газопідвідна лінія; котушки 7, в яку вгвинчена втулка 6, що утримує колону піднімальних труб;

Рисунок 9.7 - Принципова схема сильфонного газліфтного клапана, що керується тиском газу

Корінної засувки 8; трійника 9, до якого під'єднується викидна лінія; буфера 10 з манометром 9.

Для забезпечення можливості спуску в свердловину глибинних приладів над трійником 9 тимчасово або на постійно встановлюється додаткова буферна засувка, а замість буфера 10 - лубрикатор, аналогічний лубрикатору, що використовується при фонтанній експлуатації. З викидної лінії газорідинна суміш направляється в трап.

Арматура для однорядного піднімача відрізняється від описаної вище тільки тим, що в ній відсутній трійник 2.

Якщо експлуатація газліфтних свердловин супроводжується інтенсивним відкладенням парафіну, арматура гирла додатково обладнується лубрикатором, через який в НКТ уводиться скребок, що спускається на дроті для механічного видалення парафіну з внутрішніх стінок труб. Для боротьби з відкладеннями парафіну застосовуються також інші методи, як, наприклад, покриті склом або емаллю труби, на гладкій поверхні яких парафін не утримується і виноситься потоком рідини.

Рисунок 9.8 - Газліфтна (компресорна) арматура для дворядного піднімача: 1-фланець обсадної колони; 2, 4 - трійники; 3- засувка; 5, 6 - втулки; 7 - котушка; 8 - корінна засувка; 9 - трійник, до якого під'єднується викидна лінія; 10 - буфер; 9 - манометр Лінії: I - викидна; II - газопідвідна; III - для з'єднання з міжтрубним простором

На гирлі газліфтних свердловин встановлюється регулююча апаратура - звичайно клапан-регулятор тиску з мембранним виконавчим механізмом. Він регулює тиск після себе для підтримання сталого тиску газу, що нагнітається в свердловину, оскільки в магістральних лініях часто спостерігаються коливання тиску, що порушують нормальну роботу свердловин, а іноді викликають і їх зупинку. В системах централізованого газопостачання регулятори тиску, різні витратоміри, а також запірна арматура встановлюються на газорозподільчих пунктах (ГРП). За такої централізації контролю і управління за роботою газліфтних свердловин покращується надійність та якість їх обслуговування.

Важливим досягненням в області газліфтної експлуатації було створення і освоєння так званої техніки і технології спуску і піднімання газліфтних клапанів через НКТ, що встановлюються в спеціальних ексцентричних камерах, розміщених на колоні насосно-компресорних труб на розрахункових глибинах. Це виключило необхідність піднімання колони труб для заміни пускових або робочих клапанів при їх відмові або виході з ладу.

Клапани піднімають також за допомогою канатної техніки. Для цього в свердловину спускають екстрактор, який, попадаючи в ексцентричну камеру, після подальшого невеликого підйому, орієнтується там скеровуючою втулкою в площині посадочної камери клапана. Після орієнтації екстрактора його ланки під дією пружин переломлюються в зчленуваннях так, що стають в положення перед ловильною головкою клапана. Захватний пружинний пристрій на кінці екстрактора при посадці на ловильну головку клапана захоплює її і при підніманні вириває сам клапан з посадочної камери.

Для заміни газліфтних клапанів в ексцентричних камерах або установки замість газліфтних клапанів просто заглушок, не вдаючись при цьому до глушіння або зупинки свердловини, на гирлі свердловини встановлюється спеціальне обладнання гирла газліфта ОУГ-80Ч350 з прохідним діаметром 80 мм, розраховане на тиск 35 Мпа, що являє собою лубрикатор особливої конструкції.

Газліфтні клапани встановлюються і піднімаються також за допомогою гідравлічної лебідки, змонтованої в кузові мікроавтобуса, або на спеціальній рамі, що переноситься гвинтокрилом при використанні на заболочених територіях.

На гирлі газліфтних свердловин встановлюють спрощену фонтанну арматуру або комплектну газліфтну установку для безперервного газліфта типу Л для вертикальних свердловин, типу ЛН, ЛНТ для похило-спрямованих свердловин, а для періодичного газліфта - типу ЛНП, причому установка ЛНТ призначена для відбору рідини із високопродуктивних свердловин по затрубному простору [21, 26].

Для експлуатації свердловин періодичним газліфтом випускається газліфтна установка типу ЛП з регулюванням циклічності подачі газу на гирлі. На фонтанній арматурі встановлено регулятор циклу часу СР-2. свердловинне обладнання складається із свердловинних камер типу К і однієї камери КН з газовідвідним пристроєм, газліфтних клапанів типу Г, камери заміщення, розрядного клапана, приймального клапана з посадочним ніпелем і пакера типу ПН-ЯГМ.

Умовні позначення газліфтних клапанів: Г - газліфтний клапан сильфонного типу; цифра перед буквою Г - номер моделі; перші цифри за буквою Г - умовний діаметр клапана, мм; наступні дві цифри - робочий тиск, МПа; Р - робочий газліфтний клапан (без букви Р - пусковий). Наприклад, 2ГР ? 25 ?21; 5Г ?25 ?35; 2ГР ?25 ?35К2; Г ?38 ?21.

Джерелами газу високого тиску при газліфтній експлуатації можуть бути як компресорні станції, так і свердловини газових родовищ. І в першому, і в другому випадку необхідна попередня підготовка робочого агента. Залежно від складу газу техніка і технологія його підготовки можуть бути різними. Робочий агент очищується від важких вуглеводневих фракцій і конденсату, від вологи, яка призводить до утворення гідратів, від механічних домішок, сірководню та інших компонентів, що викликають корозію обладнання.

Найбільш простий спосіб запобігання гідратоутворення при газліфтній експлуатації - це підігрів газу. Для цієї мети використовуються пересувні підігрівачі газу ППГ-1 або ППГ1-64, які встановлюються безпосередньо біля газових свердловин, уздовж газопроводу або перед газорозподільчим пунктом (ГРП).

Як правило, передбачають одну або декілька компресорних станцій зі встановленими в них компресорами - машинами, що стискають газ або повітря до необхідного тиску. В основному застосовують поршневі компресори, дво - і триступінчасті, газомоторні типу 8ГК, розраховані на тиск до 5 Мпа при продуктивності до 22 м3/хв, або з приводом від електродвигуна, розраховані на тиск 5 Мпа при продуктивності 13 м3/хв.

На газовідбензинюючій установці газ звільняється від важких вуглеводнів (газового бензину) і осушений поступає на прийом компресорів. Надлишок газу відводиться із системи і використовується як паливо.

Для вилучення із свердловин заданої кількості нафти або рідини необхідно підібрати діаметр піднімальних труб, глибину їх спуску, число і місце розташування глибинних клапанів і розрахувати потрібну кількість робочого агента.

При газліфтній експлуатації найчастіше застосовують труби діаметрами 60 і 73 мм, а для високодебітних свердловин - 89 або 94 мм.

Від компресорної станції або комплексу підготовки газу робочий агент подається на газорозподільні пункти (ГРП), на яких здійснюється розподіл газу і контроль за роботою групи свердловин. До ГРП можуть підводитися дві-три лінії з газом різного тиску.

В основному використовується групова система газорозподілу - газ подається від компресорної станції через декілька блочних розподільчих батарей ГРБ-14 (підключають 14 газліфтних свердловин), які встановлюють на газорозподільчих пунктах. На кожній газовій лінії монтують голчастий регулювальний вентиль (штуцер) і вимірювальну шайбу (діафрагму), а іноді замість штуцера встановлюють регулятор тиску "після себе". Регулювання режиму роботи свердловин здійснюється вручну за допомогою вентилів або автоматично клапанами з мембранним виконавчим механізмом.

Безкомпресорна газліфтна установка в цілому відрізняється від компресорної відсутністю компресорної станції (з усіма вузлами і агрегатами) та наявністю природного джерела газу високого тиску.

Для видобування нафти газліфтним способом при подачі газу із газового пласта, розкритого в тій же свердловині (внутрішньо-свердловинний газліфт), розроблено установки УВЛ, 1УВЛ і УВЛГ, причому установка УВЛГ забезпечує також одночасний роздільний відбір газу. Вони містятъ пакери ПН-ЯГМ та ПД-ЯГМ (або 1ПД-ЯГ з якорем ЯГ-1), вибійний пристрій прямої або перехресної течії з дроселем і золотником, телескопічне з'єднання та циркуляційні клапани.

Зняття характеристики роботи і визначення ККД дворядного газорідинного піднімача

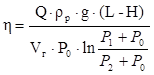

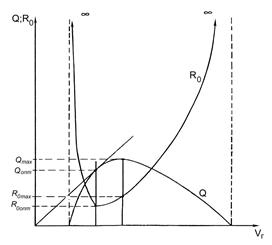

Найвигіднішу кількість робочого агента для піднімання рідини необхідно визначати дослідним шляхом, знімаючи для кожної свердловини криву залежності дебіту від кількості робочого агента Q=f(VГ). На даній кривій визначаються точки максимальної та оптимальної продуктивності. Точка максимальної продуктивності знаходиться проведенням дотичної до кривої залежності Q=f(VГ), яка водночас є паралельною до осі абсцис. Точка оптимальної продуктивності характеризується мінімальною питомою витратою і знаходиться проведенням дотичної до кривої з початку координат. Питомою витратою газу називають відношення:

Нафта газліфт піднімач

. (9.9)

На рис. 9.8 показано залежності дебіту свердловини та питомої витрати газу R0 від загальної витрати газу VГ:

Q=f1(VГ) і R0=f2(VГ).

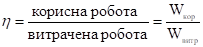

Коефіцієнт корисної дії піднімача визначається відношенням:

. (9.10)

Величина корисної роботи характеризується кількістю піднятої рідини з витратою Q на висоту L - H, тобто

. (9.9)

Витрачена робота - це робота газу, витрата якого зведена до стандартних умов і дорівнює VГ, тобто

. (9.12)

Підставивши у вираз (9.10) значення і з формул (9.9) і (9.12), одержимо:

. (9.13)

Для досягнення найбільшої ефективності роботи газорідинного піднімача необхідно здійснити занурення піднімальної труби під рівень рідини на 40 - 60 % від усієї довжини труби.

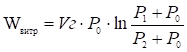

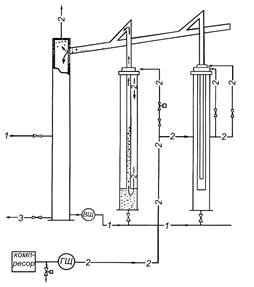

Обладнання і прилади

Лабораторна робота виконується на дворядному піднімачі лабораторної установки. Схема дворядного газорідинного піднімача наведена на рис. 9.10. Занурення піднімальних труб береться в межах 40, 50, 60 % від усієї довжини піднімача.

Самостійна робота студентів

Необхідно ознайомитися з даним методичним посібником, вивчити теорію, використовуючи список рекомендованої літератури. Список наведено нижче. Підготувати відповіді на контрольні запитання. Оформити звіт.

Рисунок 9.9 - Залежності дебіту свердловини Q питомої витрати газу R0 від його загальної витрати VГ Q=f(VГ) та R0=f(VГ)

Порядок проведення роботи

Перш, ніж приступити до роботи, студенти повинні ознайомитися з правилами з техніки безпеки і обов'язково дотримуватись їх при проведенні роботи.

Рисунок 9.10 - Схема дворядного газорідинного піднімача: 1 - вода; 2 - повітря; 3 - стік в каналізацію

Для детального вивчення лабораторної установки необхідно на місці оглянути все обладнання, здійснити пуск компресора, ознайомитись з контрольно-вимірювальними приладами і порядком зняття вимірюваних режимних параметрів.

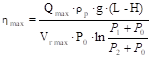

- 9.5.3 При усіх відкритих вентилях на колекторах (повітряному і рідинному) і закритому спускному вентилі система наповнюється водою до рівня, зумовленого заданим значенням занурення. 9.5.4 Після заповнення системи закриваються усі вентилі на повітряному колекторі, окрім вентиля, через який повітря буде подаватися до башмака, вибраного для роботи піднімача. 9.5.5 При повністю відкритих вентилях скидання повітря в атмосферу на компресорах 1 і 2 вмикають компресор, унаслідок чого вода поступово продавлюється до башмака піднімальних труб. 9.5.6 Після продавлювання свердловини встановлюється прийняте значення занурення по водяному п'єзометру і записуються параметри першого режиму, що відповідає початковій точці кривої ліфтування. 9.5.7 Тривалість стабілізації режиму можна приймати рівною 1,5-2 хв. Тривалість вимірювання інтегральної витрати запомповуваного робочого агента (за лічильником-витрато-міром газу) і продуктивності піднімача (за лічильником водоміру) раціональніше брати протягом 2 хв. 9.5.8 Збільшуючи витрату робочого агента, установлюються послідовно інші режими роботи піднімача. Число досліджуваних режимів звичайно береться 8. По кривій ліфтування ці режими розташовуються так, щоб вони захоплювали всю ліву частину кривої ліфтування й область повороту цієї кривої. 9.5.9 Результати вимірювань по кожному режиму зводяться в табл. 9.1. 9.6 Обробка результатів дослідження 9.6.1 За даними табл. 9.1 на міліметровому папері у відповідному масштабі будують криву ліфтування Q = f (VГ) (регулювальна крива). 9.6.2 Питому витрату R0 робочого агента визначають за формулою (9.9) і на міліметровому папері будують залежність вигляду R0 = f (VГ). 9.6.3 Визначаються точки максимальної та оптимальної продуктивності. 9.6.4 Визначають коефіцієнт корисної дії для максимальної та оптимальної продуктивності піднімача за формулами:

, , (9.14)

Де L - довжина піднімальних труб, м;

H - статичний рівень, м;

Qопт, qмах - відповідно, оптимальна і максимальна продуктивність піднімача, м3/год;

Vг. опт, Vг. мах - відповідно, витрати повітря в м3/год для піднімання рідини при оптимальній та максимальній продуктивності піднімача;

P0, P1, P2 - відповідно, тиски атмосферний, на гирлі, біля башмака.

9.6.5 У звіті з лабораторної роботи необхідно навести схему лабораторної установки, коротко описати результати візуального спостереження за структурою газорідинної суміші і порядок проведення дослідження, а також оформити результати дослідження роботи піднімача.

Похожие статьи

-

Нижняя часть обсадной колонны заблаговременно на мостках оснащается колонным башмаком и обратным клапаном. Измеряется общая длина обсадных труб, после...

-

Башмак колонны устанавливается на первой трубе для предупреждения смятия торца нижней трубы ОК при спуске в скважину. Обратные клапаны предотвращают...

-

КОМПАНОВКА ОБСАДНОЙ КОЛОННЫ - Бурение нефтяных и газовых скважин

Обсадную колонну собирают из обсадных труб либо одного номинального размера (одноразмерная колонна), либо двух номинальных размеров (комбинированная...

-

Введение, История и современные теодолиты - Устройство и совершенствование теодолита типа Т5

Теодолиты - устройства, которые предназначены для измерения вертикальных и горизонтальных углов на местности. Теодолиты, в зависимости от точности, могут...

-

ЭКСПЛУАТАЦИЯ БУРИЛЬНЫХ ТРУБ - Повышение износостойкости резьбовых соединений

Для предохранения замковой резьбы от заеданий и износа, облегчения и ускорения процесса свинчивания - развинчивания, а также повышения герметичности...

-

Вертикальный круг служит для измерения углов наклона и зенитных расстояний. В инженерной практике измеряют преимущественно углы наклона. Теодолит Т5...

-

Вращательное бурение скважин - Бурение нефтяных и газовых скважин

При вращательном бурении разрушение породы происходит в результате одновременного воздействия на долото нагрузки и крутящего момента. Под действием...

-

БУРИЛЬНАЯ КОЛОННА - Бурение нефтяных и газовых скважин

Бурильная колонна (далее БК) соединяет долото (или забойный двигатель и долото) с наземным оборудованием (вертлюгом). БК предназначена для следующих...

-

ПРЕДУПРЕЖДЕНИЕ ГАЗОВЫХ, НЕФТЯНЫХ И ВОДНЫХ ПРОЯВЛЕНИЙ - Бурение нефтяных и газовых скважин

Газо-, нефте - и водопро явления. В разбуриваемых пластах могут находиться газ, вода и нефть. Газ через трещины и поры проникает в скважину. Если...

-

ЛИКВИДАЦИЯ АВАРИЙ - Бурение нефтяных и газовых скважин

Ликвидация аварий с бурильными трубами и долотами Успешная ликвидация аварий с бурильными трубами в большой степени зависит от того, как скоро замечен...

-

ЛОВИЛЬНЫЙ ИНСТРУМЕНТ И РАБОТА С НИМ - Бурение нефтяных и газовых скважин

Под ловильнымй работами понимают совокупность операций, необходимых для освобождения ствола скважины от посторонних предметов до возобновления в нем...

-

При освоении только нижнего пласта вышележащие интервалы обычно изолируют пакером, который устанавливают в неперфорированной колонне над обрабатываемым...

-

Перед началом операции ГРП все поверхностное оборудование должно быть осмотрено и опрессовано до величин давления, превосходящих предполагаемое рабочее...

-

Волинська лесова височина -- класичний район розповсюдження лесів. Леси утворюють тут майже суцільний покрив(за винятком річкових заплав і крутих схилів...

-

Измерение вертикальных углов - Геодезическое испытание автомобильных дорог

Цель работы: Получение навыков работы с теодолитами. Освоить способы измерения вертикальных углов теодолитом Приборы и оборудование на одну бригаду...

-

Технические жидкости Рабочие жидкости для ГРП представляют собой эмульсии и жидкости на углеводородной или водной основах. Наиболее часто в процессе ГРП...

-

При добыче нефти возбуждаются волновые и ударные процессы вследствие ряда причин. Чаще это прорывы газа в насосно-компрессорную трубу, что приводит к...

-

Оборудование, применяемое при ГРП на Повховском месторождении На Повховском месторождении ТПП "Когалымнефтегаз" гидравлический разрыв пласта производится...

-

Гидравлический расчет циркуляционной системы - Бурение нефтяных и газовых скважин

Целью гидравлических расчетов при промывке скважины в процессе бурения является нахождение оптимального расхода жидкости, обеспечивающего работу забойных...

-

ОБОСНОВАНИЕ СПОСОБА ОСВОЕНИЯ СКВАЖИНЫ, СПИСОК ИСОЛЬЗОВАННЫХ ИСТОЧНИКОВ - Заканчивание скважин

В нашем случае будем снижать уровень жидкости в скважине поршневанием (свабированием). Уровень жидкости в скважине снижают при помощи специального поршня...

-

Основными осложнениями, встречающимися на Конитлорском месторождении это АСПО и свободный газ. Газовый якорь ЯГ-1 - дополнительное приспособление для...

-

Колонковое бурение алмазным породоразрушающим инструментом - Буровые установки

Алмазными коронками бурят породы VII - XIIкатегорий по буримости, а на больших глубинах и породы V - VIIкатегорий. Aлмазное бурение применяют обычно в...

-

Пневмопробойники - Буровые установки

Устройство для бурения инженерно-геологических скважин включает в себя утяжеленную бурильную трубу УБТ диаметром 108 мм, пневмопробойник, грунтозаборные...

-

Забойные механизмы и породоразрушающий инструмент, Гидроударники - Буровые установки

Эффективность колонкового бурения значительно повышается при одновременном воздействии на породоразрушающий инструмент осевой нагрузки, крутящего момента...

-

При бурении инженерно-геологических скважин применяется широкий комплекс грузоподъемного, насосного, энергетического и компрессорного оборудования....

-

Способы и технические средства погружения и извлечения обсадных труб - Буровые установки

При бурении инженерно-геологических и гидрогеологических скважин в рыхлых и мягких породах производится искусственное закрепление стенок скважин,...

-

Ударно-канатное бурение кольцевым забоем - Буровые установки

Ударно-канатное бурение кольцевым забоем осуществляется посредством грунтоносов (забивных стаканов, иногда разъемных), сбрасываемых на забой и...

-

Особенности и область применения различных способов бурения скважин - Буровые установки

В табл.3 приведен перечень применяемых и перспективных механических способов бурения. Перечень дан с использованием терминологии, принятой при бурении...

-

При определении наружных давлений, действующих на обсадную колонну, руководствуются следующими условиями. В незацементированной зоне наружное давление на...

-

Длина комплекта одноступенчатого УБТ определяется из условия: (2.17) Где осевая нагрузка, Н ; вес забойного двигателя; вес погонного метра УБТ, ;...

-

Використання теплових властивостей гірських порід для вирішення раціональних гірничотехнічних задач

Основний метод термічних досліджень масивів - вимір температур як по глибині так і площі. В географічних дослідженнях використовуються природні...

-

Общие сведения - Газовые месторождения и добыча газа

Углеводородные газы, используемые на предприятиях топливно-энергетического комплекса, подразделяются на природные (естественные) и искусственные [131]....

-

Выбор инструмента - Бурение нефтяных и газовых скважин

Выбор типов долот Породоразрушающий инструмент служит рабочим органом, который за счет передаваемой ему энергии производит разрушение породы забоя,...

-

Цель работы: Получение навыков работы с теодолитами. Освоить измерение горизонтальных углов теодолитом методом приемов. Приборы и оборудование на одну...

-

Состояние колонн труб. Инженер, проектирующий ГРП, должен учитывать параметры и состояние колонн труб. Колонны труб имеют определенные пределы текучести...

-

Моделирование распределения температуры при внедрении геотермического зонда в донные осадки

Работа направлена на оптимизацию геотермических исследований условий придонного слоя осадков акваторий, выполняемых погружными термозондами разной...

-

Оптический теодолит 3Т5КП (УОМЗ) - Устройство и совершенствование теодолита типа Т5

Оптический теодолит 3Т5КП (см. Рис.8) предназначен для измерения горизонтальных и вертикальных углов. Теодолит 3Т5КП успешно применяется как при создании...

-

Конструкция скважин ЯГКМ (валанжин) - Ямбургское нефтегазоконденсатное месторождение

Скважины Ямбургского газоконденсатного месторождения оснащаются фонтанными арматурами отечественного и зарубежного производства. По контрактам с Румынией...

-

Образование кор выветривания Кора выветривания - континентальная геологическая формация, образующаяся на земной поверхности в результате выветривания...

-

Крепление некоторого интервала ствола скважины обсадной колонной с последующим ее цементированием - весьма важный и ответственный этап в строительстве...

Обладнання газліфтних свердловин