Анализ и оценка основных средств складского хозяйства - Разработка путей и направлений развития складского хозяйства ОДО "Тут и Там Логистикс"

Склады ОДО "Тут и Там Логистик" - это склады с готовой продукцией. Как было отмечено ранее организация располагает тремя складами в Минске и Минском районе, всего в организации насчитывается 9 складов по всей Республике Беларусь.

В Минске существует два логистических центра:

Логистический центр "Прилесье", расположенный в Минской области;

Логистический центр "Шабаны", расположенный в черте города.

Основное назначение склада - концентрация запасов, их хранение и обеспечение бесперебойного и ритмичного выполнения заказов потребителей.

Рассмотрим организационную структуру склада "Прилесье", находящегося в городе Минск рисунок 2.2.

Согласно данной организационной структуре можно сказать, что складским хозяйством управляют заместитель директора складского комплекса и заместитель директора по логистике. В складском хозяйстве также есть начальник, который непосредственно доводит приказы вышестоящего руководства до подчиненных.

В подчинении начальника склада находятся следующие отделы:

Начальник отдела качества;

Специалист по ремонту и обслуживаю оборудования;

Специалист по оформлению документов;

Мастер погрузочно-разгрузочных работ.

Данная организационная структура складского хозяйства соответствует мировому уровню по данному вопросу. К положительным моментам можно отнести быстрое изменение к изменяющимся условиям. Все отделы и начальство быстро реагируют на изменения на рынке логистических услуг. Также данная структура позволяет с максимальной скоростью осуществлять поставку продукции в зону отгрузки и быстро и качественно осуществлять погрузочно-разгрузочные работы.

На ОДО "Тут и Там Логистикс" служба складского хозяйства выполняет следующие функции:

Организация приемки поступающей продукции;

Ведение книги первичного учета отходов;

Контроль ведения учета складских операций, установленной отчетности;

Контроль хода погрузочно-разгрузочных работ, формирование расходных документов;

Обеспечение учета, сохранности поступивших на склад заданий на отгрузку, служебных записок, счетов спецификаций, ТТН, CMR;

Определение потребности в транспортных средствах, механизированных погрузочных средствах, таре и рабочей силе для погрузочно-разгрузочных работ;

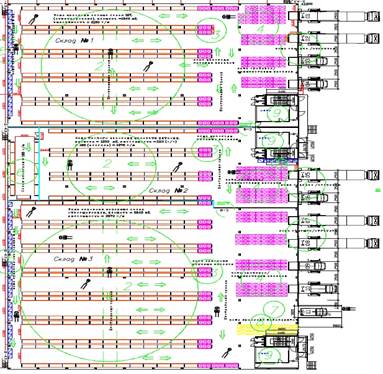

Рисунок 2.3 - Схема склада ОАО "Тут и там Логистикс"

Как видно из рисунка, складской комплекс состоит из трех модулей, в первом модуле хранятся сигареты, во втором модуле хранится косметика и бытовая химия, в третьем - пиво и конфеты. Работа на складе организована в три смены. На территории складского комплекса имеются офисные помещения.

Рассмотрим имеющееся оборудование на данной складе.

- 1. стационарных стеллажей - 180 шт. 2. кран-балка - грузоподъемностью 5 тонн. 3. вилочный погрузчик (2шт), грузоподъемностью 2,5тонн. 4. помещение для товаров (двухэтажное). 5. штабельные места для хранения - 211 шт. 6. электрические рохли (5 шт.); 7. комплектовщик заказов (1 шт.) 8. штабеллер (2 шт.).

Склады обеспечены круглосуточной охраной, подъездными путями для любого вида автотранспорта, имеется в наличии вся необходимая погрузочная техника.

В ночной смене задействовано:

- 10 грузчиков-комплектовщиков (занимаются осуществлением отбора товаров); 7 кладовщиков (занимаются правильностью отбора заказа);

Заместитель начальника смены;

Начальник смены.

Рассмотрим оборудование, которым располагает ночная смена "Прилесье". В качестве оборудования для ускорения процесса отбора используются электрическая рохля. На складе в настоящее время имеется 5 единиц данного оборудования. Схема электрической рохли, применяемой в "Прилесье" представлена на рисунке 2.5.

Электрическая тележка предназначена для решения задач по перемещению поддонов с грузом, погрузке-выгрузке автотранспорта, подборке товара. Специальная влагозащитная конструкция поводка, необслуживаемый редуктор и привод, корпус из толстого стального листа и ударопрочный пластик делают эту машину пригодной к длительной эксплуатации в самых жестких условиях.

Рисунок 2.5 - Электрическая рохля, используемая в "Прилесье"

Примечание - Источник: собственная разработка на основе данных [22]

Технические характеристики электрической рохли Still EXE 16

|

Параметр |

Ед. измерения |

Значение |

|

Грузоподъемность |

Кг |

1600 |

|

Время выполнения одного цикла |

Сек |

200 |

|

Расстояние от оси колеса да груза |

Мм |

600 |

|

Нагрузка на ось с грузом |

Кг |

680/1350 |

|

Нагрузка на ось без груза |

Кг |

384/104 |

|

Скорость движения с/без груза |

Км/ч |

6 / 6 |

|

Скорость подъема мачты с/без груза |

Км/с |

0,040/0,065 |

Примечание - Источник: собственная разработка на основе данных организации

Широкая сфера применения электрических тележек, обусловлена достаточно большим количеством вариантов грузоподъемности и оснащения данной тележки. Доступны варианты в исполнении для работы в морозильных камерах, с различными видами колес, встроенным зарядным устройством и гелевой необслуживаемой батареей.

Тележка EXU Li-Ion с литий-ионной батареей является эффективным и компактным генератором энергии, который гарантирует максимальную эксплуатационную готовность. Данный тип батареи заряжается на много быстрее обычного и зарядка длится дольше, чем у электрических тележек со свинцовыми аккумуляторами.

При расчете потребности в любом оборудования можно использовать формулу:

Коб = Vобщ / V1 ед. (2.1)

Где Vобщ - объем работы, который необходимо выполнить оборудованием за определенный период времени (как правило за час);

V1 ед - объем работы, который может выполнить одна единица данного оборудования за этот же промежуток времени (производительность оборудования);

Номинальная комплектовщика на электрической рохли составляет 1060 кг, время на выполнение одного цикла составляет 1 час, так как средний вес отобранного заказа составляет 530 кг, а количество заказов, отобранных за час должно быть не менее 2. Рассчитаем в таблице 2.9 показатели эффективности использования электрической рохли в организации.

Расчет необходимого количества электрической рохли на складе ОДО" Тут и Там Логистикс"

|

Показатель |

Значение |

|

Годовой грузооборот, обрабатываемый электрической рохлей за год, тонн |

7500 |

|

Количество рабочих дней в году |

365 |

|

Средний однодневный грузооборот, который должна отработать электрическая рохля (7500/365) |

20,55 |

|

Коэффициент неравномерности загрузки склада |

1,5 |

|

Средний однодневный оборот, скорректированный с учетом коэффициента неравномерности поступления грузов (20,55*1,5) |

30,82 |

|

Количество рабочих часов в день |

8 |

|

Объем груза, который необходимо обработать рохле за час |

3,85 |

|

Грузоподъемность рохли |

1,06 |

|

Необходимое количество единиц оборудования (принятое) |

4 |

Примечание - Источник: собственная разработка на основе данных организации

Электрическая рохля необходима на складе при выполнении погрузочно-разгрузочных работ. В учетом представленных расчетов, на складе в настоящий момент данное оборудование имеется в достаточном количестве и закупать его нет необходимости.

Таким образом, для организации работы склада достаточно имеющегося на сегодняшний день в наличии такого вида оборудования.

На складе также имеется комплектовщик заказов (рисунок 2.6). Грузоподъемность комплектовщика составляет 1000 - 1200 кг.

Комплектовщики модельного ряда COP имеют запатентованную конструкцию механизма подъема вил, за счет чего обладают лучшей маневренностью по сравнению с аналогами. Подъемная водительская платформа (опция) позволяет производить отборку с второго уровня.

Электрическое рулевое управление с функцией автоматической стабилизации обеспечивает легкое и безопасное управление даже при движении на большой скорости.

Особая конструкция шасси с пневмокомпенсацией обеспечивает надежное сцепление с поверхностью пола в любой рабочей ситуации.

Технические характеристики ЕК/Х

|

Габаритная высота, h |

Общая высота от пола |

Общая высота |

Дополни-тельный подъем |

Высота плат-формы |

Высота захвата груза |

Максимальная высота |

Грузоподъем-ность |

|

1,5 |

1,865 |

1,8 |

800 |

1,2 |

2,8 |

2,395 |

1000 |

|

2 |

2,365 |

2,3 |

800 |

1,7 |

3,3 |

3,75 |

1000 |

|

2,5 |

2,775 |

2,71 |

800 |

2,11 |

3,71 |

4,16 |

1000 |

Рассмотрим преимущества использования комплектовщика на складе "Прилесье":

Унификация деталей техники ШТИЛЛ обеспечивает их доступность от поколения к поколению. ЕК-Х представляет собой машину с самой короткой базой и наименьшей шириной шасси на всем рынке подъемно-транспортного оборудования. Универсальная машина даже для эксплуатации в самом узком помещении. Низкое энергопотребление за счет современного привода и новейших технологий управления машиной.

Сниженные расходы на эксплуатацию машины благодаря упрощенному сервисному обслуживанию и возможности проведения бортовой диагностики.

Годовой грузооборот склада составил за 2015 г. 7500 тонн. Комплектовщиками обрабатывается 90 % от всех заказов на складе.

Расчет необходимого количества комплектовщиков заказа в ОДО "Тут и Там Логистикс"

|

Показатель |

Значение |

|

Годовой грузооборот, обрабатываемый комплектовщиками заказов, тонн |

7500 |

|

Количество рабочих дней в году |

365 |

|

Средний однодневный грузооборот, который должны отработать комплектовщики заказов |

20,5 |

|

Средний однодневный оборот, скорректированный с учетом коэффициента неравномерности поступления грузов |

30,8 |

|

Количество часов работы в день комплектовщика заказа |

8 |

|

Объем груза, которое необходимо обработать с помощью комплектовщика заказа |

3,85 |

|

Производительность оборудования, т |

1,3 |

|

Необходимое количество единиц оборудования (округленное) |

3,0 |

Примечание - Источник: собственная разработка на основе данных организации.

Таким образом, в настоящий момент на складе не хватает двух комплектовщиков заказа, закупка которых позволит повысить уровень производительности труда и, следовательно, повысить прибыльность и рентабельность организации.

На складе "Прилесье" также имеется два штабелера (рисунок 2.7).

Новая модель штабелера с выдвижной мачтой серии FM-X. Абсолютно новая конструкция мачты позволила обеспечить остаточную грузоподъемность штабелера 1000 кг на высоте до 13 метров. Современная эргономика позволяет легко управлять несколькими рабочими функциями одновременно при минимальной усталости водителя. Необслуживаемые двигатели привода подъема и движения, необслуживаемый электрический рабочий тормоз, длинные межсервисные интервалы в 1000 рабочих часов сводят к минимуму расходы на техническое обслуживание данной грузоподъемной машины.

Для обеспечения безопасности и максимальной производительности штабелер может оснащаться системой принудительного торможения в конце рабочего коридора, сканером для обнаружения препятствий, системой автоматической регулировки рабочих скоростей в зависимости от веса груза и высоты подъема. Современное электрооборудование, установленное на штабелере, позволяет выводить ошибки на дисплей оператора и быстро находить и устранять неисправности.

Технические характеристики штабелера, используемого в ОДО "Тут и Там Логистикс"

|

Параметр |

Ед. измерения |

Значение |

|

Грузоподъемность |

Кг |

2500 |

|

Продолжительность цикла |

Сек |

400 |

|

Расстояние от оси колеса до груза |

Мм |

650 |

|

Нагрузка на ось с грузом |

Кг |

1350/2100 |

|

Нагрузка на ось без груза |

Кг |

384/154 |

|

Скорость движения с/без груза |

Км/ч |

10 / 15 |

|

Скорость подъема мачты с/безгруза |

Км/с |

0,040/0,065 |

Таблица 2.13 - Расчет необходимого количества штабелеров для ОДО "Тут и Там Логистикс"

|

Показатель |

Значение |

|

Годовой грузооборот, обрабатываемый штабелером за год, тонн |

7500 |

|

Количество рабочих дней в году |

365 |

|

Средний однодневный грузооборот, который должен отработать штабелер |

20,5 |

|

Средний однодневный оборот, скорректированный с учетом коэффициента неравномерности поступления грузов |

30,8 |

|

Количество часов работы в день штабелера |

8 |

|

Объем груза, обрабатываемый штабелером за один час |

3,85 |

|

Производительность оборудования, т |

1,5 |

|

Необходимое количество единиц оборудования (округленное значение) |

3 |

Примечание - Источник: собственная разработка на основе данных организации.

Как видно из представленных расчетов, для повышения эффективности обработки груза необходимо закупить дополнительно один штабелер.

На складах ОДО "Тут И Там Логистикс" внедрена в настоящий момент автоматизированная система управления складом класса WMS.

Работа системы WMS (warehouse management system) базируется на технологии автоматической идентификации, принципе адресного хранения и механизме удаленного управления служащими. WMS функционирует в тесном взаимодействии с корпоративной системой: предоставляет все необходимые данные по складу, принимает информацию о заказах, поставках и т. д.

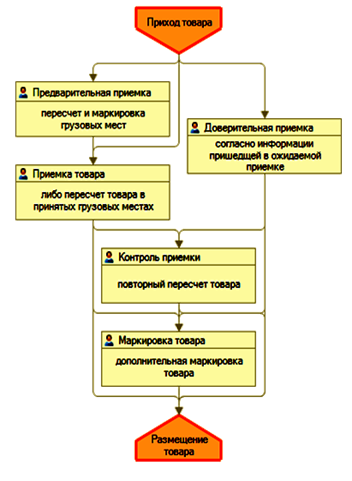

Бизнес-процесс приемки товара на складе представлен на рисунке 2.4.

Процесс приема поставки оформляется документом "Приемка". Процедура приемки товара включает в себя выгрузку товара в зоне приемки, идентификацию и пересчет поступившего товара, приведение товара к стандарту складского хранения и т. д.

Как правило, документ "Приемка" оформляется на основании планируемой поставки - "Ожидаемая приемка". В исключительных случаях товар может быть принят по факту.

Рисунок 2.8 - Бизнес-процесс приемки товара на складе организации

"Приемка" может выполняться после предварительного пересчета поступившего товара по местам или без него.

В случае отсутствия штрих кода на входящем товаре, можно выполнить его маркировку. Маркировку можно выполнить на любом этапе товародвижения. Для этого необходимо оформить документ "Маркировка", где будут сформированы штрих коды на товар и распечатаны этикетки.

На этапе создания плана приемки - документа "Ожидаемая приемка" может быть известна информация о номерах контейнеров, ожидаемых к поступлению, и их товарном составе. Данная особенность характерна в основном для производственных складов. В этом случае приемка может выполняться в "доверительном" режиме ("Доверительная приемка"). Товарный состав подобных контейнеров, как правило, не пересчитывается при поступлении на склад. Приемка выполняется поконтейнерно. С применением радиотерминалов сбора данных при обработке доверительной приемки производится сканирование штрих кодов с этикеток контейнеров. Товарный состав при этом по умолчанию соответствует плану, отраженному в Ожидаемой приемке.

Если при приемке товара уже известно, по какому заказу от покупателя принимаемый товар будет отгружен, то возможно зарезервировать этот товар за этим заказом.

При поступлении на склад транзитных грузов оформляется приемка по грузовым местам. Транзитные грузы принимаются под конкретный Заказ на отгрузку и не подлежат пересчету по товарному составу.

Если принимаемый товар учитывается в разрезе сроков годности, то необходимо при приемке ввести в систему эти параметры. Для осуществления возможности гарантийного возврата товара поставщику можно при приемке зафиксировать серийные номера полученного товара.

Принятый на склад товар может быть еще раз проконтролирован и пересчитан с помощью задачи "Контроль приемки". Контрольный пересчет может проводиться для проверки соответствия принятого товара по количеству, а также для уточнения дополнительных параметров товара. Так, например, в зоне приемки у ворот товар может быть пересчитан только по количеству, а уже на этапе контроля приемки детализируется его дополнительные параметры, такие как срок годности, серийные номера.

После приемки товара подлежит размещению. Товар может размещаться на склад по факту завершения пересчета всей поставки или по завершению приемки каждого контейнера. В случае необходимости конечная ячейка-получатель может не планироваться, а размещение производиться по факту с самостоятельным выбором ячейки Кладовщиком с терминалом. Правила запуска автоматического планирования размещения настраиваются с помощью механизма событий.

Правила размещения настраиваются на уровне стратегий размещения. Размещение товара на складе обычно выполняется исходя из следующих принципов:

ABC-классификация товаров (высокооборачиваемые товары располагаются ближе к зоне комплектации готовых заказов для ускорения отбора);

Выделение зон для размещения и хранения по товарным группам, производителям, поклажедателям или другим свойствам товара;

Возможность или запрет смешивания разного товара или одного товара с разными аналитическими свойствами в одной ячейке (разные сроки годности, партии, серийные номера, качество и т. д.) при размещении;

Учет типов стеллажей, используемых для хранения товара. Например, размещение в узкопроходные стеллажи через буферную зону;

Учет размещаемого товара по типу отбора (штучное хранение и хранение контейнеров);

Проверка наличия достаточного количества товара в зоне отбора при размещении, пополнение зоны отбора принятым товаром (с раскладыванием принятых паллет покоробочно в ячейках отбора или размещением паллет целиком);

Учет специфики товара (негабаритный товар, температурные особенности хранения, брак и т. д.).

Все перечисленные принципы могут быть настроены в системе в справочнике "Стратегии размещения".

Результатом отработки алгоритмов размещения, заданных на уровне стратегий, является созданные задачи на размещение товара.

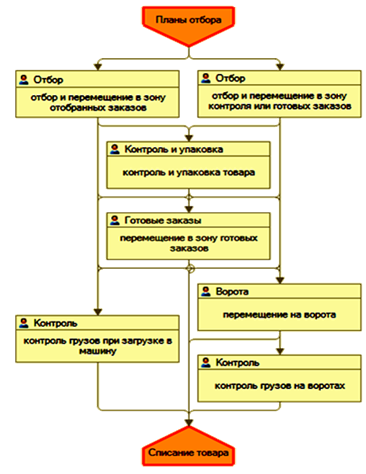

Отбор и отгрузка товара. Отгрузка товара со склада осуществляется на основании плана отгрузки, загруженного из корпоративной информационной системы. План того, что должно быть отгружено со склада, содержится в документе "Заказ на отгрузку". Возможными направлениями отгрузки могут быть отгрузка покупателю (клиенту), перемещение на другие склады компании, возврат поставщику, отгрузка товара (сырья и материалов) в производство.

Бизнес процесс отгрузки товаров представлен на рисунке 2.5.

На основании информации о планируемых отгрузках возможно проведение регламентных мероприятий по подготовке к более быстрой комплектации данного заказа (например, подпитка ячеек активной зоны). На основании заказа на отгрузку отгрузки производятся все дальнейшие операции по данному заказу.

"Заказы на отгрузку" могут быть объединены в рейсы по маршрутам доставки. Данные о рейсах маршрута объезда транспортных средств содержаться в документе "Рейс". Рейс может быть создан на основании данных, полученных из системы корпоративного учета, системы управления доставкой, или Диспетчером склада в WMS Логистика. Управление складом.

На основании "Заказа на отгрузку" выполняется подбор товара из ячеек хранения. Поиск ячеек, в которых расположен товар по заказу, выполняется системой автоматически. Правила запуска автоматического планирования отбора настраиваются с помощью механизма событий.

Для сокращения времени на сборку заказов и количества подходов складских сотрудников при выполнении отбора "Заказы на отгрузку" могут объединяться в волну. Волна - группировка заказов для совместного отбора в разные контейнеры, соответствующие заказам. Объединение заказов в волны целесообразно выполнять при штучной отгрузке, когда несколько заказов должны быть подготовлены к одному времени отгрузки, и штучный товар по нескольким заказам отбирается в контейнеры-грузы.

Штучный товар может собираться по нескольким "Заказам на отгрузку" в один контейнер, который будет разобран позаказно в отдельно выделенной зоне с помощью задачи на сортировку. В данном случае "Заказы на отгрузку" могут быть объединены в группу отбора.

Для отбора штучного товара по нескольким заказам могут быть заранее подготовлены грузы-контейнеры под каждый заказ. Подобный отбор является кластерным. При кластерном отборе товара система выдает подсказки, в какой контейнер, какой товар необходимо разместить.

Рисунок 2.9 - Бизнес-процесс отгрузки товара

При планировании отбора товара учитываются алгоритмы отбора, заданные в стратегиях отбора. Планирование отбора на складе обычно выполняется на основании следующих принципов:

Наличие выделенной зоны отбора. Как правило, под отбор товара выделяют нижний ярус стеллажей для ускорения процесса отбора. Поиск товара по заказам в первую очередь производится в данной зоне;

Кратность отбора - какими единицами необходимо выполнять отбор товара: целыми паллетами, коробами или штуками. Например, если заказанное количество товара соответствует целой паллете, то отбор можно произвести сразу целой паллетой из зоны резервного хранения;

Учет типов стеллажей, используемых для хранения товара. Например, отбор из гравитационных стеллажей производится по принципу LIFO;

Система формирует задания персоналу, позволяет управлять действиями людей и техники, вести мониторинг и учет товарных запасов, оставляя менеджерам склада функции наблюдения за ходом технологического процесса и разрешения проблемных ситуаций. В результате упорядочивания и оптимизации всех бизнес-процессов и организации труда с использованием передовых технических средств повышается эффективность работы склада.

Учет товаров ведется вручную или с использованием технологии автоматической идентификации, представляющей собой средство автоматизированного учета движения товаров и финансовых потоков, хранения, обработки, передачи и использования данных, закодированных с помощью штрихкодов или радиометок. Автоматическая идентификация товаров и мест хранения по сравнению с ручным способом значительно повышает точность и скорость ввода информации и выполнения различных операций. Для удобства и ускорения бизнес-процессов используют терминалы сбора данных - мобильные компьютеры, оснащенные встроенным сканером. Технология работы терминалов базируется на использовании автоматизированной системы управления складом в совокупности с технологией автоматической идентификации.

Таким образом, рассмотрев складское хозяйство ОДО "Тут и Там Логистикс" можно сделать следующие выводы. Организация складского хозяйства находится на высоком уровне, все склады, входящие в комплекс ОДО автоматизированы и оснащены самыми современными системами. Далее следует рассмотреть показатели эффективности складского хозяйства, а именно склада "Прилесье".

Похожие статьи

-

Теоретические основы организации складского хозяйства Логистика складирования - это отрасль логистики, занимающиеся вопросами разработки методов...

-

Основными требованиями к организации складского хозяйства являются: Склады предприятия должны быть специализированными, так как продукция с различными...

-

Дальнейшим этапом в анализе складского хозяйства ОДО "Тут и Там Логистикс" является расчет показателей эффективности работы складов организации. Для...

-

Введение - Разработка путей и направлений развития складского хозяйства ОДО "Тут и Там Логистикс"

На сегодняшний день движение материальных потоков в логистической цепи представляется невозможным без концентрации в определенных местах необходимых...

-

Миссия, цели и преимущества предприятия Основная миссия: Наша Компания занимается складской деятельностью связанной с организацией ответственного...

-

ОДО "Тут и Там логистикс" работает на основании устава предприятия после единогласного решения учредительного собрания в организации предприятия. На...

-

Заключение - Разработка путей и направлений развития складского хозяйства ОДО "Тут и Там Логистикс"

Вопросам исследования развития складского хозяйства посвящено множество работ. В основном материал, изложенный в учебной литературе, носит общий...

-

Показатели работы склада можно представить тремя укрупненными группами показателей, характеризующих: Показатели, характеризующие эффективность...

-

Краткая история создания предприятия ОДО "Тут и Там Логистикс" - организация, занимающаяся оказанием складских услуг, арендой складов и помещений,...

-

Как видно из таблицы 2.5 коэффициент текущей ликвидности увеличился на 0,6 пункта, что свидетельствует о способности организации покрыть свои...

-

Как было отмечено ранее, складские помещения ОДО "Тут и Там Логистикс", расположенные в Минске относятся к классу А. Характеристика складских помещений...

-

Понятие оборотных средств Оборотные средства - это совокупность денежных средств предприятия, необходимых для формирования и обеспечения кругооборота...

-

Как было отмечено ранее, складские помещения ОДО "Тут и Там Логистикс", расположенные в Минске относятся к классу А. Характеристика складских помещений...

-

Формы регулирования трудовых отношений: договор и контракт (10 % к зарплате). Система мотивации труда: ежемесячные, ежеквартальный, ежегодные премии....

-

Оценка финансового состояния субъектов хозяйствования в Республике Беларусь проводится на основании Инструкции о порядке расчета коэффициентов...

-

Организация снабжения и складское хозяйство - Способы организации управления предприятием

Складские помещения предприятий общественного питания служат для приемки поступающих от поставщиков продуктов, сырья и полуфабрикатов, их краткосрочного...

-

Автоматизация склада значительно упрощается с введением системы штрихового кодирования, которое представляет собой программную разработку, способствующей...

-

Таможенная пошлина -- это обязательный взнос (платеж), взимаемый таможенными органами при ввозе товаров на таможенную территорию страны или при их вывозе...

-

Как было отмечено выше, в основу новой индустриализации принята инновационная модель развития экономики, для обеспечения которой необходима эффективная...

-

Основные подходы и методы, используемые при оценке машин, оборудования и транспортных средств Перечисленные в разделе 1.1. принципы и подходы можно...

-

Весь персонал предприятия делится на следующие категории: Основной персонал; Вспомогательный персонал; Административно-управленческий персонал; К...

-

Структура основных средств характеризуется соотношением между отдельными видами основных средств. Структура показывает какую долю в процентах занимает...

-

Особенности сельскохозяйственного производства Сельское хозяйство является важной отраслью экономики. Агропромышленная политика сегодня направлена на то,...

-

Наращивать любое производство возможно только двумя путями: либо увеличением затрат факторов производства, либо улучшением технологии. Причем, если...

-

Внутренний таможенный транзит представляет собой таможенную процедуру, предназначенную для перевозки иностранных товаров между несколькими таможенными...

-

Принципы оценки можно подразделить на следующие три группы: Принципы, основанные на представлениях владельца имущества; Принципы, обусловленные факторами...

-

Машины, оборудование и транспортные средства как объекты оценки. Факторы и принципы, влияющие на формирование стоимости Машины, оборудование,...

-

Затратный подход реализуется в следующих практических методах: Расчета по цене однородного объекта; Поагрегатного (поэлементного) расчета; Расчета по...

-

Как было доказано во второй главе, экономически наиболее эффективная модель рейтинга "Doing Business" должна включать в себя следующие переменные: 1....

-

ООО "Декарт" самостоятельно определяет общую численность работников, их профессиональный и квалификационный состав. Кроме штатных работников, предприятие...

-

Направления развития ОАО "МРСК Волги" Для повышения эффективности деятельности организации необходимо формирование более эффективной мотивационной...

-

Анализ рынка грузоперевозок в России Под транспортной отраслью в данной работе следует понимать те компании, которые занимаются логистическими и...

-

Все склады ОАО "Графское" можно разделить на: 1) склад конструкционных (ДСтП, MDF, ДВП) и декоративно-облицовочных материалов (ДБСП); 2) склад...

-

При учитывании всех недостатков, необходимо определить курс развития, чтобы выйти из кризиса заработной платы. Нужно восстановить заработную плату, как...

-

Функционирование любой системы финансового управления осуществляется в рамках действующего правового и нормативного обеспечения. Сюда относятся: законы,...

-

Оценка машин, оборудования и транспортных средств как направление в оценочной деятельности С переходом к рыночной экономике в стране становится все...

-

Основные направления повышения эффективности Управления оборотным капиталом предприятия Уровень ликвидности бухгалтерского баланса и эффективность...

-

Россия -- 5-я экономика мира и крупнейшая в Европе по объему ВВП по ППС. Объем ВВП России по ППС в 2015 году, по оценке Всемирного банка составил $3,3...

-

Для оценки национальных характеристик человеческих ресурсов КНР необходимо основываться на исследованиях как китайских специалистов, так и зарубежных...

-

Беларусь является экспортоориентированной страной, и, поэтому, изменения норм валютного законодательства являются особенно актуальными. Сегодня имеет...

Анализ и оценка основных средств складского хозяйства - Разработка путей и направлений развития складского хозяйства ОДО "Тут и Там Логистикс"