Обладнання та схема для компостування - Компостування для переробки муніципальних відходів

Основні технології компостування:

- - в компостерах - В біобарабанах; - У тунелях; - В басейні витримки;

Компостери - ідеальні помічники для переробки садових і харчових відходів. Вони виготовлені з морозостійкого поліетилену високої щільності, міцні й легкі, мають великий термін експлуатації (більше 20 років за умов правильної експлуатації). Корпус компостерів не має дна (з метою вільного контакту з грунтом і доступу до компосту мікроорганізмів і хробаків). Закритий компостер обладнаний кришкою з поворотним вентилем для регулювання надходження повітря, бічними люками в нижній частині для виймання готового компосту й отворами для циркуляції повітря.

Найбільш розповсюдженим методом компостування є "шарів метод", при якому компостуємі органічні матеріали (відходи) вкладають шарами 25 - 30 см - торфом або перегною, відходи - 25 - 30 см, потім знову торф або перегной і т. д. заповнюючи компостер майже до повного об'єму, зверху шари покривають торфом або ж землею, далі створюють заглиблення для води та накривають.

В якості органічного матеріалу (відходів) використовують екскременти тварин, стебла бур'яну, кухонні відходи, листя, підстилка домашніх тварин. В контейнери для утворення компосту не закладають: стебла хворих рослин, забруднених гербіцидами чи отруйні (мак, сніжник), оскільки вони в малорозкладеному компості пригнічують корисні мікроорганізми. В Контейнери також не закладають бур'яни та такі бур'яни, як пирій і осот.

Найоптимальніша вологість відходів для компостування 50 - 60%.

Залишки рослин розкладаються за допомогою бактерій та дрожжевих грибів, які містяться в землі.

Полив водою проводять 1 - 2 рази протягом місяця (в теплу пору року). Та проводити перемішування 3 - 4 рази за процес для доступу кисню (якщо відсутній доступ кисню).

Термін готовності компосту залежить від складу компонентів, погоди, додержання технології компостування. Даний процес коливається від 6 до 18 місяців.

Місце приготування компосту на присадибних ділянках розташовують в тіні дерев на відстані не менше ніж 15 - 20 м від жилих поміщень та джерел питної води.

В компостерах можна компостувати:

- - Відходи з городу та присадибної ділянки - скошена трава, листя, бур'яни, зіпсований корм, картопляне та інше бадилля, стрижні кукурудзи і т. п., дернові обрізки, гілки, які потрібно додатково подрібнити, тріска, кора, стара солома, обпилювання, стружка, плодові вичавки, попіл від спалювання дерев'яних гілок тощо. - Відходи з кухні - фруктові й овочеві відходи, кавові й чайні залишки, газетний папір, картон, паперові рушники, молочні продукти, залишки від приготованої їжі (яєчну шкарлупу, м'ясо та кістки, рибу та кістки) тощо.

Не рекомендується викидати у компостний ящик - вугільний попіл, вироби з пластику, металу, скла, кераміки, будівельне сміття, вапно, тютюнові недопалки та інші матеріали, що не розкладаються.

Для проходження процесу компостування важливим показником є співвідношення вуглецю до азоту (C:N) в компостній масі.

- - Співвідношення вуглецю до азоту в компостній масі, C:N має бути 20-30:1 (С - кількість вуглецю, N - кількість азоту). Рекомендується додавати 2-3 частини бурого (коричневого) матеріалу й 1 частину зеленого матеріалу. - Матеріал необхідно перемішувати після 3-6 місяців або 1-4 рази за весь цикл, щоб забезпечити достатній доступ кисню в усі шари. - Вологість матеріалу треба утримувати на рівні 50-60%. Компостований матеріал на дотик повинен бути як "добре вичавлений рушник". - Подрібнювання всіх матеріалів збільшує поверхню контактування та взаємодії з мікроорганізмами, що прискорює процес компостування. - Відходи необхідно укладати шарами товщиною не більше 15 см. Занадто товстий шар одного матеріалу уповільнює процес компостування. - Для прискорення процесу компостування кожний шар слід присипати невеликою кількістю землі або готового компосту задля збагачення грунтовими бактеріями та вологою.

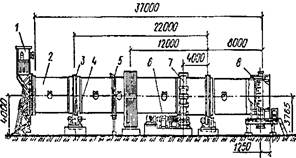

Рис. 1. Біотермічний барабан для аеробного компостування: 1 - завантажувальний пристрій, 2 - корпус, 3 - бандаж, 4 - ропікоопора, 5 - контактні кільця термодатчиків, 6 - електропривод, 7 - венцових шестерня, 8 - перфорована (розвантажувальна) обичайка

Біобарабан являє собою зварний сталевий циліндр, встановлений на двох або трьох роликоопорах з ухилом у бік розвантажувального пристрою. Від поздовжнього зміщення біобарабан утримують наполегливі ролики, встановлені на найближчій до розвантажувального пристрою роликоопорі.

Розвантажувальний пристрій обладнано сегментним затвором з електроприводом (встановлений на корпусі біобарабана). Для аерації компостованого матеріалу на корпусі біобарабана змонтовані вентилятори (необхідна витрата повітря для забезпечення життєдіяльності аеробної мікрофлори становить 0,2-0,8 м3 на 1 кг відходів). Для скорочення тепловтрат поверхню біобарабанів покривають теплоізоляцією (пінопласт, мінераловатні мати).

Завантаження матеріалу в біобарабан (і відповідно розвантаження) здійснюється протягом 1-1,5 змін (8-12 годин). Час перебування матеріалу в біобарабанах - близько двох діб. За цей час процес ферментації, по суті, тільки починається і втрата маси речовини на виході з біобарабана не перевищує 5%. Для дозрівання компост розміщується в штабелях на відкритих майданчиках; тривалість процесу дозрівання - кілька місяців.

Встановлено, що для компосту папір може бути джерелом токсичного важкого металу - свинцю, присутнього в типографської фарби, а також цинку. Висока концентрація солей, що містяться в компості з ТПВ, також шкідлива для чутливих до них рослин.

Основні недоліки ферментації в біобарабанах:

- 1) безконтрольність процесу; 2) поганий товарний вигляд кінцевої продукції (складність очищення матеріалу, що виходить з біобарабана, через його велику вологість); 3) експлуатаційні складності (освітлення в барабанах "пробок" з текстилю, у весняно-осінній період біобарабани течуть); 4) сильна забрудненість чорного металу, що виділяється з компосту (за відсутності сортування ТПВ перед компостуванням); 5) потреба великої площі для дозрівання компосту (по суті, за дві доби процес ферментації, як зазначено, тільки починається, і втрата маси біорозкладеної речовини на виході з біобарабана не перевищує 5%);

Недоліки, властиві технології ферментації в біобарабанах, стають перевагою альтернативних технологій - ферментації в басейні витримки і в тунелі. Відмінність цих двох технологій один від одного полягає в тому, що в басейні витримки матеріал знаходиться 46 тижнів, а в тунелі - 7-10 днів. Відповідно в басейні витримки процес ферментації повністю закінчується з отриманням сухого стабілізованого продукту (втрата маси речовини - 50%), а в тунелі виходить напівпродукт (втрата маси вихідної речовини - 2030%, вологість - 30%).

Разом з тим у всіх випадках, коли не передбачається отримання кінцевого продукту у вигляді компосту для сільськогосподарського використання, переважніше застосовувати ферментацію збагаченої органічної фракції в тунелі, розглядаючи цю технологію як ферментативну сушку, що забезпечує одночасно знешкодження, подрібнення і гомогенізацію матеріалу. Матеріал після тунельного компостування більшою мірою збагачений вуглецем, ніж після ферментації в басейні витримки, що переважно для подальших процесів термічної переробки (спалювання, газифікація та ін.).

При порівнянній продуктивності капітальні витрати на будівництво цеху ферментації в басейні витримки в 2-3 рази вище, ніж при тунельному компостуванню.

Вибір тієї чи іншої технології визначається в кожному конкретному випадку і залежить від продуктивності заводу, цілей і завдань переробки ТПВ та ряду інших факторів.

На заводі в Перуджі (Італія) ферментації в басейні витримки (технологія фірми "Buhler", Швейцарія) піддається збагачена фракція ТПВ крупністю -100 +10 мм Вихід збагаченої органічної фракції, що спрямовується на компостування, - близько 25% по масі (від вихідного).

Басейн витримки являє собою закритий майданчик для компостування розміром 70x21 м. Глибина шару відходів, які закладаються на компостування, - 2,5 м.

Басейн витримки обслуговується мостовим краном з чотирма шнеками, розташованими під кутом до горизонталі. Призначення шнеків - рівномірний розподіл матеріалу в басейні з одночасним його перемішуванням. Входячи в товщу компостованих відходів, шнек не доходить до дна басейну всього на 10-15 см. У процесі перемішування і переміщення матеріал добре подрібнюється і гомогенізується.

Тривалість компостування - 28 діб. Температура в басейні витримки підтримується постійною (50-60 ° С). Компостований матеріал знизу продувається повітрям (подається по трубах з отворами); витрата повітря залежить від навколишньої температури (зокрема, влітку витрата повітря зменшується). Через 28 діб компост за допомогою шнека подається на систему стрічкових конвеєрів і транспортується на лінію сортування для очищення від домішок.

Візуально готовий компост являє собою однорідну зернисту масу коричневого відтінку різних тонів (світлих і темніших), без сторонніх домішок.

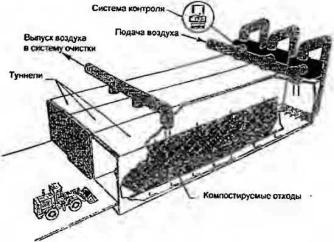

Рис. 2. Схема аеробної ферментації відходів в тунелі

Час перебування матеріалу в тунелі, який можна розглядати як контейнер, - 10 діб (до 14). Габарити одного тунелю: довжина -30 м (20 + 40 м), ширина -5 м, висота - 3 + 4 м. Завантаження-розвантаження матеріалу здійснюється періодично (один раз на 10 діб). Продуктивність одного тунелю - 15-18 т / добу, Втрата маси біорозкладаючихся органічних речовин за 10 днів ферментації - 30%. Витрата повітря, що подається в процес - 150 м3 / м2 на годину. Вологість матеріалу на виході з тунелю 30%. При продуктивності по вихідному 600 т / добу потрібна установка до 40 тунелів.

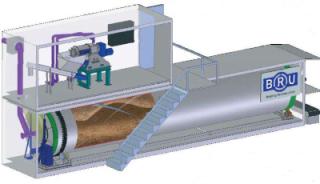

Рис. 3. Установка для компостування

Технологічна лінія переробки твердих побутових відходів у компост, що полягає в їх попередній підготовці, біотермічній обробці в біобарабані при продувці кисневмісних газом і видалення відпрацьованого газу, грохоченні, сепаруванні і складуванні в штабелі для остаточного дозрівання, згідно з винаходом, після виходу компосту з сепаратора, біотермічну обробку в біобарабані проводять при його обертанні з змінною швидкістю, періодично змінюють швидкість обертання від мінімальної до максимальної, продувку кисневмісних газом здійснюють у поздовжньому напрямку, а температурний режим в біобарабані підтримують за допомогою температури підігрітого кисневмісного газу.

Биотермічну обробку проводять, обертаючи біобарабан зі швидкістю до 1,5 об/хв, при завантаженні і вивантаженні і зі швидкістю до 0,2 об/хв в процесі компостування.

Температуру обробки твердих побутових відходів в біобарабані в холодну пору року підтримують за рахунок нагнітання кисневмісного газу, підігрітого до t, що дорівнює 50OС.

Запропоноване рішення застосовне, працездатне і здійсненне, тому що може бути використане при знешкодженні побутових відходів та відходів органічного походження промислових підприємств для отримання органічних добрив.

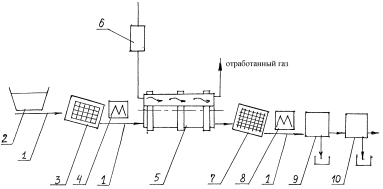

Рис. 4. Схема технологічної лінії по переробці ТПВ

Лінія містить передавальні пристрої -1, з'єднують послідовно розташовані приймальний бункер - 2, перший гуркіт - 3, основний магнітний сепаратор - 4, біобарабан - 5, систему примусової вентиляції - 6, другий гуркіт - 7, магнітний сепаратор - 8, сепаратори для відділення плівки - 9 і відділення для скла - 10.

Процес переробки здійснюється в безперервному режимі. В приймальний бункер 2 завантажують тверді побутові відходи (ТПВ), зібрані в житлових масивах, та/або органічні відходи промислових підприємств. За передавального пристрою 1 ТПВ надходять в перший гуркіт 3, де відбувається відсіювання великогабаритного баласту, а потім в основний магнітний сепаратор 4 для відділення металевих домішок й в биобарабан 5, у якому відбувається процес компостування (біотермічна обробка) органічних відходів. Біобарабан при проведенні процесу біотермічної обробки відходів обертають зі швидкістю до 0,2 об/хв, а при його завантаженні і вивантаженні зі швидкістю до 1,5 об/хв. Для покращення процесу біотермічної обробки і максимального насичення киснем швидкість обертання змінюють від мінімальної, рівної 0,2 об/хв, до максимальної, що дорівнює 1,5 об/хв. Система примусової вентиляції 6 встановлена незалежно від біобарабана 5 і приєднана до нього через отвори, розташовані у верхній частині торцевої стінки біобарабана, недоступною для завантаженого матеріалу. За допомогою системи вентиляції 6 кисневовмісній газ подають у біобарабан. Система вентиляції 6 включає також пристрої, що дозволяють підігрівати кисневовмісній газ, що подається в біобарабан 5, наприклад, вентилятором через теплообмінник. Вентиляцію твердих побутових відходів, що піддаються переробці біобарабане 5, виробляють постійно, продувку кисневмісного газу здійснюють у поздовжньому напрямку, при цьому відпрацьований газ видаляють. Нагнітається кисневовмісній газ і подається в такій кількості і підігрітий до такої температури, щоб забезпечити якісний процес компостування відходів, завантажених в біобарабан 5, а саме виключити виділення фільтрату і поява конденсату, що утворюється різницею температур відходів і середовища біобарабана, а також в залежності від обсягу завантаження останнього. Режими вентиляції і підігріву повітря постійно контролюються. Особливо важливо підтримувати температурний режим в біобарабані в холодну пору року, що досягається за рахунок температури нагнітання кисневмісного газу, що підігрівається в системі вентиляції до 50 - 60OС. До моменту надходження в біобарабан 5 температура підігрітого газу близько 50OС.

Отриманий в результаті обробки в біобарабані 5 компост з передавального пристрою 1 надходить у другій гуркіт 7, призначений для вторинної обробки, а саме для відділення з компосту некомпостованих неорганічних включень, наприклад скляних і жерстяних банок і т. п. Після виходу з біобарабана, а потім другого гуркоту 7 компост подають в сепаратори для відділення плівки 9 і відділення для скла 10, послідовно встановлених один за одним. Потім компост складується в штабелі до повного дозрівання.

Проведення біотермічної обробки в біобарабані при його обертанні з змінною швидкістю, періодична зміна швидкості обертання від мінімальної до максимальної дозволяє здійснювати більш ефективне насичення ТПВ кисневмісних газом, що також підвищує ефективність і прискорює процес компостування.

За рахунок нагрівання газу в холодну пору року в біобарабані підтримують постійний температурний режим, що значно знижує можливість поява фільтрату і покращує санітарно-гігієнічну обстановку на підприємстві, а також дозволяє поліпшити якість отриманого компосту і оптимізувати швидкість компостування в цей період часу.

Додаткова операція очищення компосту від домішок металів у магнітному сепараторі, вироблена після виходу компосту з біобарабана і грохочення, дозволяє поліпшити якість кінцевого продукту з мінімальними витратами.

Похожие статьи

-

Основні біохімічні процеси компостування - Компостування для переробки муніципальних відходів

Компостування - це природний аеробний процес розкладання органічних речовин різними видами бактерій та грибків, в результаті чого органічні відходи, такі...

-

Вступ - Компостування для переробки муніципальних відходів

Компостування екологічний відходи добриво Актуальною проблемою, що має важливе екологічне та економічне значення, є знешкодження усіх видів побутових...

-

Технологічна лінія переробки відходів термопластів - Використання вторинної полімерної сировини

Проблема переробки полімерних відходів методом рециклінга визначається в першу чергу інтересами захисту довкілля. З точки зору екологічних аспектів...

-

Для переробки полімерних матеріалів найбільше поширення і визнання отримали одночерв'ячні машини з осьовим переміщенням, які дозволяють переробляти...

-

Утилізація відходів використаної упаковки з термопластичних полімерів залежить від вибраних технологій. При переробці таких відходів методом рециклінга...

-

Економічний процес зображається у вигляді кругової діаграми руху маятника між виробництвом і споживанням всередині абсолютно закритої системи. Але...

-

Схема действия экологического фактора - Экологический фактор

Воздействие экологических факторов на живой организм весьма многообразно. Одни факторы оказывают более сильное влияние, другие действуют слабее; одни...

-

ФІЗИКО-ХІМІЧНІ ВЛАСТИВОСТІ ОЗОНУ - Значення озонового шару для Землі

Це слово в перекладі з грецької мови означає "пахучий", "запашний", "той, що пахне". Кожен з нас відчував характерний різкий запах цього синюватого газу...

-

Екологічний аспект переробки відходів на цукрових заводах

Розкрито екологічний аспект та його взаємозв'язок з ефективністю в сучасних умовах ведення бізнесу. Оцінено підходи різних вітчизняних авторів та...

-

Первым этапом при организации обращения с отходами на предприятии является установление классов их опасности для окружающей среды. В соответствии со ст....

-

ОЗОН ТА ЖИТТЯ - Значення озонового шару для Землі

Надзвичайну важливість не тільки для історичної геології, а й для сучасної людини має питання про співвідношення життя та озона, що є в атмосфері. Можна...

-

ОПТИЧНІ ВЛАСТИВОСТІ ОЗОНУ - Значення озонового шару для Землі

Енергію молекули можна представити як суму трьох частин -- електронної, коливальної та обертальної енергій. Енергетичні стани, змінюються дискретним...

-

Вторинна переробка полімерних відходів, застосування їх в комунальному господарстві міст України є актуальними проблемами екологічного і економічного...

-

Методи збору і заготівлі вторинної полімерної сировини Головною ланкою заготівельної системи є виробничо-заготівельні підприємства і...

-

Розрахуємо хлораторну для станції обробки води Хлорування приймаємо хлором у два етапи. Визначаємо годинну витрату хлору: для попереднього хлорування...

-

Выбор оптимальных технологических схем очистки воды - достаточно сложная задача, что обусловлено преимущественным многообразием находящихся в воде...

-

На крупных нефтяных месторождениях обычно применяется внутриконтурное н законтурное заводнение. Поэтому в зависимости от системы разработки нефтяного...

-

Для понимания сущности управления эколого-экономическими процессами, в том числе и процессами в эколого-экономических системах, необходимо...

-

Приказ ГОСКОМРЫБОЛОВСТВА РФ от 27.05.99 N 134 1. Ответственность за выполнение на судне комплекса мероприятий по предотвращению загрязнения с судов...

-

Рассчитанная мощность поглощенной дозы для фитопланктона водоема В-17 составила 1,7 Гр/сут (табл. 3). Фактически эта величина определялась мощностью...

-

Процедура, включающая в себя случай и основания для назначения, условия организации и порядок проведения, организационные формы и правила, учитываемые...

-

Створення тематичної карти забруднень екосистеми Для подальшої роботи з ГІС, було створено таблиці по даним створених запитів. Щоб візуалізувати дані...

-

Технологическая схема энергоблоков с реакторами ВВЭР440 и ВВЭР1000 имеет два контура. Первый контур - радиоактивный. Он включает в себя реактор типа ВВЭР...

-

Радиоактивные выбросы при нормальной эксплуатации ОПД АС ММ. Радиоактивные выбросы при нормальной эксплуатации за календарный год представлены в таблице...

-

Разнообразие, необходимое для жизни - Спасти растения

Казалось бы, что особенного в яблоках? Если вы живете там, где растет много яблок, то найти их не составит особого труда, да еще и можно выбрать на свой...

-

У випадку спільного випуску стічні води від усіх, джерел водовідведення скидаються до водойми після очищення на єдиних очисних спорудах. Як правило,...

-

Стоимость приобретения контейнеров ТБО и бункеров ТБО. Евро контейнер 1 м3. Стоимость вывоза за контейнер 1,1 м3 ТБО 231,46 руб. Стоимость вывоза за...

-

Помещения для эксплуатации ВДТ, ЭВМ и ПЭВМ имеют естественное и искусственное освещение. Запрещается выполнение основной работы с использованием ВДТ, ЭВМ...

-

Роль среды для жизни - Основные проблемы экологии и роль среды для жизни

Каждый человек должен заботиться об обеспечении здоровой окружающей среды, постоянно защищать растительный и животный мир, воздух, воду и почву от...

-

Для проведения пенной флотации производят измельчение руды до крупности 0,5-1,0 мм в случае природногидрофобных неметаллических полезных ископаемых с...

-

Подрібнення відходів термопластів Однією з первинних операцій, що змінюють якість полімерних відходів перед переробкою, є подрібнення. Практично усі...

-

Активное участие общественности в природоохранной деятельности признается в Казахстане необходимым условием для достижения экологической безопасности и...

-

Пылеуловители для очистки выбросов в атмосферу - Техника защиты окружающей среды

Пылеосадительные камеры. Очистку газов от пыли под действием сил тяжести производят в пылеосадительных камерах. Запыленный газ поступает в камеру, внутри...

-

Классификация устройств для очистки воздуха от пыли Пылеулавливающее оборудование при всем его многообразии может быть классифицировано по ряду...

-

Установление ПДС для действующих предприятий ПДС - это масса вещества в сточных водах, максимально допустимая к отведению с установленным режимом в...

-

К основным параметрам бутовой полосы относят ее ширину и объем. Ширина бутовой полосы определяется по условиям: В = 6...8m. Где: m - выемочная мощность...

-

Загальні відомості про дозиметри Простота експлуатації даних приладів, які називаються дозиметри, дозволяє застосовувати їх населенням, що не володіє...

-

Расчет отстойников для очистки сточных вод - Техника защиты водных ресурсов и атмосферного воздуха

Расчет отстойников подлежит производить по гидравлической крупности частиц взвеси, выделение которых обеспечивает необходимый эффект очистки. В качестве...

-

Смешанная сточная вода от рассматриваемых объектов канализования предварительно очищается то крупных примесей, способных нарушить работу очистных...

-

Согласно ст. 14 Федерального закона "Об отходах производства и потребления", индивидуальные предприниматели и юридические лица, в процессе деятельности...

Обладнання та схема для компостування - Компостування для переробки муніципальних відходів