Расчет максимальной величины износа - Расчет максимальной величины износа рабочих поверхностей колес открытой фрикционной цилиндрической передачи

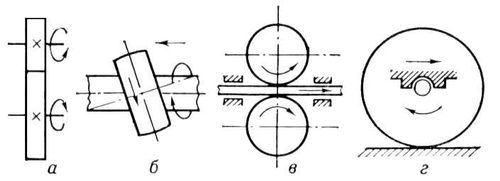

Фрикционная передача (от лат. frictio, родительный падеж frictionis -- трение), механическая передача, в которой движение передается или преобразовывается с помощью сил трения между телами качения -- цилиндрами, конусами и т. д., прижимаемыми друг к другу. Фрикционные передачи применяют для передачи движения между валами с параллельными (рис.1, а) и пересекающимися осями, для преобразования вращательного движения в винтовое (рис.1, б) и вращательного в поступательное (рис.1, в).

По конструкции они бывают: с гладкими цилиндрическими катками и параллельными осями; с клинчатыми катками и параллельными осями; с коническими катками и пересекающимися осями.

Фрикционную передачу выполняют с постоянным и переменным передаточным отношением. Фрикционная передача с постоянным передаточным отношением применяют в приборах, т. к. создание небольших потребных сил сжатия тел качения не вызывает трудностей. Широко распространены передачи колесо -- рельс и колесо -- дорожное полотно в самоходном транспорте (рис.1, г). В машиностроении чаще всего применяют фрикционные передачи с переменным передаточным отношением для бесступенчатого регулирования скорости -- бесступенчатые вариаторы Они служат для плавного, бесступенчатого изменения передаточного числа. В таких передачах, изменяя положение ведущего катка, можно плавно регулировать угловую скорость ведомого катка.

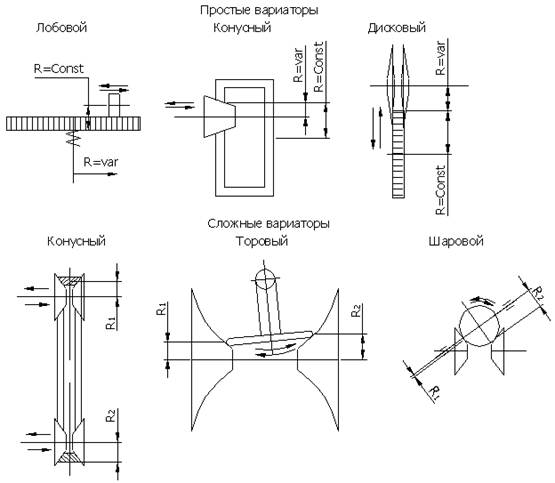

По форме основного тела качения (у которого меняется радиус качения) фрикционные передачи делят на дисковые (лобовые), конусные, шаровые и торовые.

Рис. 1 Фрикционные передачи с постоянным передаточным отношением: а -- с параллельными осями для передачи вращательного движения; б -- для преобразования вращательного движения в винтовое; в и г -- для преобразования вращательного движения в поступательное

Фрикционная передача выполняют для мощностей от ничтожно малых значений (в приборах) до сотен кВт, обычно до 20 кВт. Передаточное отношение в силовых передачах до 1/7, при разгруженных валах до 1/15, в ручных передачах приборов до 1/25. Наибольший диапазон регулирования простых бесступенчатых фрикционных передач (с двумя телами качения) до 5, сдвоенных (с промежуточными телами качения) до 15, обычно 4--8. Прижатие тел качения в простых фрикционных передач осуществляется постоянной силой, в более сложных -- силой, возрастающей с ростом передаваемого момента благодаря клиновому механизму самозатягивания. Форму тел качения выбирают из условия уменьшения или устранения скольжения, зависящего от разности линейных скоростей соприкасающихся тел.

Преимущества фрикционных передач: простота изготовления катков по сравнению с зубчатыми колесами, возможность плавного регулирования угловых скоростей в заданных пределах, бесшумность работы, простота предохранения от поломки.

Основные недостатки: необходимость устройства для прижатия катков, большие нагрузки на валы и подшипники, непостоянство передаточного отношения, сравнительно низкий (0,80...0,92) КПД. Фрикционные передачи применяют в зубчатых фрикционных лебедках, бульдозерах, скреперах, экскаваторах с канатно-блочной системой управления.

Материалы катков должны иметь: высокий коэффициент трения для уменьшения силы прижатия, высокий модуль упругости для уменьшения потерь на трение, высокую износостойкость, контактную прочность и теплопроводность. Ведомый каток рекомендуется делать из более твердого материала во избежание образования на нем лысок и бороздок вследствие буксования, которое наступает при перегрузках, если не соблюдается условие, где - передаваемая окружная сила [6].

Пары качения изготовляют из закаленных до высокой твердости сталей для передач, преимущественно работающих в масле (требуют высокой точности изготовления); из стали и пластмассы (текстолит или специальные фрикционные пластмассы) -- для передач, работающих всухую.

Допускаемые напряжения для закаленных сталей твердостью при начальном контакте по линии и при хорошей смазке принимают ; при начальном контакте в точке. Для текстолита (без смазки) при контакте по линии [3]. Фрикционные передачи с переменным передаточным числом называются вариаторами. Они служат для плавного, бесступенчатого изменения передаточного числа. В таких передачах, изменяя положение ведущего катка, можно плавно регулировать угловую скорость ведомого катка.

Рис. 2 Виды вариаторов

Вариаторы разделяются на два основных типа:

- А) простые, в которых изменяется только один радиус контакта, а другой остается постоянным; Б) сложные, в которых изменяются оба радиуса.

В простых вариаторах передаточное отношение:

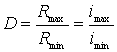

Диапазон регулирования:

.

В сложных вариаторах передаточное отношение:

Для смазки фрикционных передач могут применяться термостойкие, высокотемпературные смазочные материалы и пасты. Рассмотрим их свойства на примере масла Molykote D и DX. Это твердые смазочные пасты светлой окраски для сборки и подгонки металлических деталей.

Применения - Скользящие поверхности и фрикционные контакты подверженные высоким нагрузкам, требующие "чистой" смазки, особенно при низких скоростях, а также как "приработочная" смазка; Успешно используется, например, во многих фрикционных контактах электрооборудования и бытовых приборов, упаковочного и офисного оборудования, прецизионных инструментов, машин для пищевой и пивоваренной промышленности, а также в оборудовании для текстильной промышленности и переработки пластмасс; Везде, где невозможна тонкопленочная смазка, рекомендуется белая многоцелевая консистентная паста Molykote® DX. Она также может быть нанесена с помощью щетки или тряпки и даже с помощью шприца для консистентной смазки.

Особенности - Высокая несущая способность; Предотвращает движение рывками и заедание; Хорошая защита от коррозии; Отличная защита от фреттингкоррозии и коррозионного истирания; Чистота.

Состав - Минеральное масло; Загуститель; Твердые смазочные материалы. Температурный диапазон - От -25 до +250°C [9]

Основным критерием работоспособности фрикционных передач является износостойкость рабочих поверхностей контактирующих колес. Обычно, для быстроходных фрикционных передач, работающих в масляной ванне, износ стальных колес имеет вид поверхностного выкрашивания (питтинга), а расчет ведется (аналогично зубчатым передачам) на контактную выносливость активных поверхностей колес. Однако в быстроходных закрытых передачах, даже при наличии интенсивной смазки, иногда обнаруживается абразивный износ, обусловленный недостаточной чистотой рабочих поверхностей и частой работой передачи на пусковых и тормозных режимах, когда затруднено образование устойчивой масленой пленке в зоне контакта.

Для тихоходных фрикционных передач, у которых не обеспечено устойчивой масляной пленки между контактными поверхностями, или передача вообще работает без смазки, характерен абразивный износ (истирание) рабочих поверхностей колес. Особенно интенсивный износ наблюдается при наличии систематического проскальзывания (пробуксовывания) колес, переменной нагрузки, попадания на рабочие поверхности абразивов (металлических частиц, песчинок, пыли и т. п.).

Интенсивное истирание рабочих поверхностей колес ведет к нарушению их размеров и правильности формы, а также к появлению дополнительных динамических нагрузок.

Как контактная выносливость, так и абразивный износ активных поверхностей колес, в первую очередь, зависят от величины максимальных контактных напряжений и механических характеристик материалов, из которых изготовлены колеса. Кроме того, на работоспособность передачи большое влияние оказывают технологические факторы (качество и точность изготовления рабочих элементов фрикционной передачи) и эксплуатационные особенности (условия нагружения, проскальзывание, температурный режим, свойства смазки и др.).

Расчет фрикционных передач на износостойкость предполагает определение величин интенсивности изнашивания и толщин износа за требуемый промежуток времени контактирующих поверхностей фрикционных колес при работе без смазки (как правило, открытых передач) и со смазкой, а также определение ресурса работы передачи.

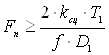

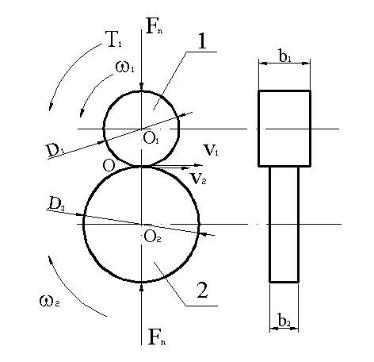

При передаче вращающего момента на ведущем валу фрикционной передачи (рис. 3) необходимую силу нажатия можно вычислить по формуле [1, с.46, ф.(3.7)]:

, (1.1)

Где

- коэффициент сцепления (коэффициент режима работы);

- коэффициент трения скольжения;

- диаметр ведущего колеса, м.

Рис. 3 Расчетная схема фрикционной цилиндрической передачи

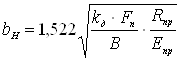

Полуширина плоскости контакта определяется по формуле [1, с.24, ф.(2.33)]:

, (1.2)

Где

- коэффициент динамической нагрузки (для безударной работы );

- приведенный радиус кривизны деталей в зоне контакта (мм); , где и - радиусы кривизны контактирующих поверхностей (знак плюс - при внешнем контакте, знак минус - при внутреннем контакте));

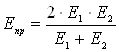

- приведенный модуль нормальной упругости тел, МПа (, где и - модули нормальной упругости материалов соприкасающихся деталей).

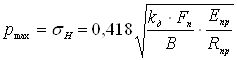

Контактные напряжения определяются по формуле [1, с.24, ф.(2.32)]:

. (1.3)

Фрикционный передача износ передаточный

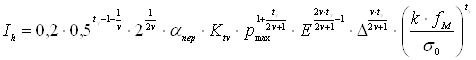

Расчет на износ и долговечность фрикционных передач с постоянным передаточным отношением и вариаторов проводят, определяя на рабочих поверхностях колес величины интенсивности линейного износа по формуле [1, с.30, ф.(2.47)]:

, (1.4)

Где

- разрушающее напряжение при однократном растяжении, МПа;

- параметр кривой фрикционной усталости;

- поправочный коэффициент к числу циклов до отделения с поверхности частиц износа;

- коэффициент перекрытия контактных площадей (, где и - площади контакта номинальная и фактическая, мм2);

- коэффициент, величина которого зависит от волнистости поверхности (для волны, имеющей сферическую форму, ; без учета влияния шероховатости поверхности на деформацию волн );

- параметр опорной кривой шероховатости поверхности;

- комплексная характеристика шероховатости поверхности, учитывающая остроту выступов и их распределение по высоте;

- модуль нормальной упругости материала детали, МПа;

- максимальное давление в центре площадки контакта (при круговом или эллипсном отпечатке) или продольной оси симметрии площадки контакта (при ленточной форме отпечатка);

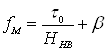

- молекулярная составляющая коэффициента трения (, где и - фрикционные параметры, зависящие от условий работы пары трения).

В данном случае принимается, что номинальное и контурное давления равны ().

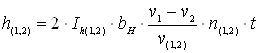

Толщину изношенного слоя ведущего 1 и ведомого 2 (рис. 3) колес можно определить по формуле [1, с.47, ф.(3.8)]:

, (1.5)

Где

- интенсивность изнашивания рабочих поверхностей ведущего 1 и ведомого 2 колес;

- полуширина полоски контакта при действии силы нажатия, мм;

и - окружные скорости (качения) точек рабочих поверхностей ведущего 1 и ведомого 2 колес, м/с;

- частота вращения ведущего 1 и ведомого 2 колес, об/мин;

- время работы рассчитываемой фрикционной передачи, мин.

Максимальную величину толщины изношенного слоя необходимо сравнить с нормативной (допустимой) величиной износа и определить ресурс работы фрикционной передачи. Ресурс работы фрикционной передачи по критерию износа определяется по формуле [1, с.38, ф.(3.5)]:

, (1.6)

Где

- допустимый износ ведущего 1 и ведомого 2 колес, назначаемый с учетом качества трущихся поверхностей, функционального назначения фрикционной передачи, требуемого уровня надежности, безопасности, экономичности.

Похожие статьи

-

Определить максимальную величину износа на рабочих поверхностях колес открытой фрикционной цилиндрической передачи (рис. 4). Параметры передачи: 1)...

-

В этой расчетно-проектировочной работе был проведен расчет максимальной величины износа на рабочих поверхностях колес открытой фрикционной цилиндрической...

-

В триботехнике используют следующие основные определения: Изнашивание -- процесс разрушения и отделения материала с поверхности твердого тела и (или)...

-

Исходные данные: модуль зацепления ; число зубьев ; межосевое расстояние ; ширина колеса. Выбор степени точности и вида сопряжения зубчатых...

-

Расчет цилиндрической передачи редуктора - Расчет редуктора электродвигателя

Для изготовления шестерни и колеса выбираем сталь 45, термическая обработка - улучшение, твердость НВ 230 для шестерни и НВ 200 для колеса. Определяем...

-

Определение усилий в зацеплении, консольной нагрузки Колесо: Радиальная сила Червяк и колесо: Осевая сила Червяк: Колесо: Tg?-стандартный угол...

-

Расчет зубчатой цилиндрической передачи

2002 УДК 621.81 Расчет зубчатой цилиндрической передачи: методические указания к практическим занятиям и разделу курсовых проектов по дисциплинам "Детали...

-

Определение межосевого расстояния и параметров зубчатых колес второй ступени. В соответствиями с указаниями [1] принимаем = 490 М; = 1,01; = 0,1; =427...

-

Рядовая зубчатая цилиндрическая передача согласно кинематической схемы, приведенной в задании на проектирование соединяет выходной вал планетарного...

-

Выбор точности заготовки зубчатого колеса Требования точности заготовок зависят от принятого технологического процесса обработки и методов измерения...

-

От выбора коэффициентов смещения во многом зависит геометрия и качественные показатели зубчатой передачи. В каждом конкретном случае коэффициенты...

-

1) Коэффициент суммы смещений X=X1+X2=0; 2) Торцовой профильный угол ; 3) Торцовой модуль ; 4) Диаметры делительных окружностей: Шестерни мм.; Колеса...

-

В основу методики расчета эвольвентных зубчатых передач внешнего зацепления положена система расчета диаметров окружностей вершин колес, при которой в...

-

Редуктор - зубчатая ( в т. ч. червячная ) или гидравлическая передача, обычно закрытая, предназначенная для уменьшения угловых скоростей и соответственно...

-

Нам дана кинематическая схема зубофрезерного станка, работающего по методу обката (деления) червячной фрезы. Рис. 1. Кинематическая схема зубофрезерного...

-

Для графической проверки передаточного отношения данного планетарного механизма, зададимся масштабом длин L =391 [мм/м] . Для построения прямой...

-

Условие настройки. Цепь обката (деления) связывает вращательные движения фрезы и рабочего стола и настраивается гитарой сменных зубчатых колес a-b, c-d....

-

Синтез планетарной передачи. Синтез планетарных механизмов заключается в определении: А) чисел зубьев всех колес передачи (zi); Б) числа сателлитов (К),...

-

6.1. Выбор материалов червяка и зубчатого венца колеса. Определение допускаемых напряжений Для червяков принимают те же марки сталей, что и для зубчатых...

-

С целью понижения габаритов передачи, получения высокой изгибной и контактной выносливости зубьев выбираем для шестерни и колеса материал сталь 45....

-

Расчет зубчатой передачи, Используемая литература - Проект привода к цепному конвейеру

Открытые зубчатые передачи рассчитывают на выносливость по напряжениям изгиба с учетом износа зубьев в процессе эксплуатации. В этом случае нет...

-

Исходные данные: -грузоподъемность - 5 т; -скорость подъема U = 10мм/сек; Примем винт с однозахватной трапециидальной резьбой; диаметр винта Д = 60 мм;...

-

Усилие на конвейере FT = 5,25 кН Скорость = 0,3 м/с Подбор электродвигателя Двигатель является одним из основных элементов машинного агрегата. От типа...

-

Определение межосевого расстояния и параметров зубчатых колес первой ступени. В соответствии с рекомендациями [3] межосевое расстояние определяется по...

-

Призматические шпонки, применяемые в редукторе, проверяют на смятие и срез. Проверке подлежат две шпонки тихоходного вала - под колесом и элементом...

-

Регулирование изменением кривой потребного напора Выполним регулирование режимов работы трубопровода и насоса, чтобы получить требуемую подачу Q=3100/ч....

-

Синтез эвольвентного зубчатого зацепления. Рассматриваемые зубчатые механизмы предназначены для передачи непрерывного вращательного движения от ведущего...

-

Определение крутящего момента на винте Крутящий момент на винте Мкр определим по формуле, [2с.507]; ; (3.1) = 0,75 1кНм. Требуемая мощность на выходе...

-

Организация рабочего места - Деревообрабатывающие станки и их эксплуатация

Зону трудовых действий одного или группы слесарей-электриков (звена, бригады) при монтаже электроконструкций и электрооборудования называют рабочим...

-

Расчет рабочей силы - Разработка производственной программы ресторана "Rio-GRANDE"

Расчет рабочей силы в цехе производится на основании производственной программы цеха и норм времени для приготовления блюд каждого вида, значащихся в...

-

Проверочный расчет зубчатых колес - Проектирование и применение токарного станка модели 1К660Ф3

Проверочный расчет по контактным и изгибным напряжениям, который произведем с помощью ЭВМ, позволяет одновременно производить анализ работоспособности...

-

Расчет передач, Расчет пликлиноременной передачи - Конструирование узлов и деталей машин

Расчет пликлиноременной передачи Рисунок 3.1 - Параметры поперечного сечения поликлиновых ремней 1. Сечение ремня и размеры сечения (рис.3.1). - сечение...

-

Число зубьев ведомой звездочки . Значение округляют до целого, желательно нечетного числа Z . Уточнение передаточного числа цепной передачи Этот расчет...

-

Число зубьев колес z9=16, Z10=13. Модуль колес m= 2.5 мм. Угол наклона линии зубьев =15 град. Качественные показатели зубчатых передач: Качественные...

-

Проверочный расчет на износостойкость шарниров цепи - Расчет цепных передач

Расчет выполняется по условию , Где - условное давление в шарнире цепи в предположении нулевого зазора между валиком и втулкой и равномерного...

-

Кинематический расчет Исходные данные: =1000об/мин, N= 1,1kBт Определяем передаточное число зубчатых и ременных передач Передаточное число зубчатой...

-

Рис.2. Принципиальная схема сортировочно-инспекционного конвейера ТСИ Конвейер сортировочно-инспекционный ТСИ предназначен для сортировки плодов и ягод...

-

Исходные данные: Грузоподъемность () = 40 тонн. Скорость передвижения тележки м/c Сопротивление трения скольжения в цапфах колес и трения качения колес о...

-

Определение частоты вращения ведомой звездочки мин-1. 3.3.2. Наибольшая рекомендуемая частота вращения малой звездочки для выбранной цепи мин-1 (таблица...

-

Припуск - слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали. Припуск на обработку...

Расчет максимальной величины износа - Расчет максимальной величины износа рабочих поверхностей колес открытой фрикционной цилиндрической передачи