Практическая часть, Определение необходимой силы прижатия в передаче. - Расчет максимальной величины износа рабочих поверхностей колес открытой фрикционной цилиндрической передачи

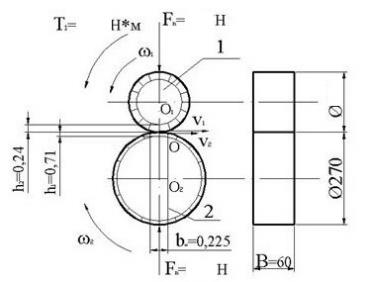

Определить максимальную величину износа на рабочих поверхностях колес открытой фрикционной цилиндрической передачи (рис. 4).

Параметры передачи:

- 1) Диаметры колес D1 = 155мм и D2 = 270мм ; 2) Ширина колес ; 3) Передаваемая мощность на ведущем валу P1= 5,9 кВт; 4) Частота вращения ведущего вала n1= 500 об/мин; 5) Коэффициент сцепления ;

- 6) Коэффициент трения скольжения материала без смазки fC=0,15; 7) Модуль нормальной упругости; 8) Время работы t=1800 час;

Рабочие поверхности колес обработаны круглым шлифованием (Ra=0,63) и приработаны. Величину допустимого износа принимаем: [h]=2,5мм.

Решение

Определение необходимой силы прижатия в передаче.

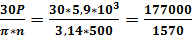

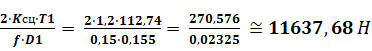

Необходимая сила нажатия для передачи вращающего момента определяется по формуле (1.1). Для расчета необходимо определить вращающий момент :

T1= = =112,74 Н-м

Тогда необходимая сила прижатия в передаче равна:

FN=.

Рис. 4 Расчетная схема передачи

Определение полуширины плоскости контакта

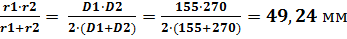

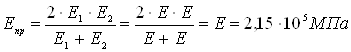

Вычислим приведенный радиус кривизны и приведенный модуль нормальной упругости:

RПр=;

Тогда, используя формулу (1.2), найдем полуширину плоскости контакта:

Bн = 1,522.

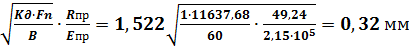

Определение контактных напряжений

Подставив в формулу (1.3) значения исходных и рассчитанных ранее параметров, получим

РMax=уN=0,418.

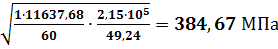

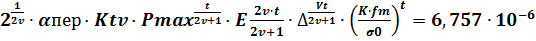

Определение интенсивности изнашивания колес передачи

Определим интенсивность изнашивания рабочих поверхностей колес фрикционной передачи по формуле (1.4).

Значения параметров шероховатости поверхностей деталей [1, с.81, прилож. 3, табл. 2] для приработанных чугунных поверхностей, обработанных круглым шлифованием: класс шероховатости - 8; ; ; ; ; ; .

Определим остальные параметры, входящие в формулу (1.4): коэффициент перекрытия контактных площадей - ; без учета влияния шероховатости поверхности на деформацию волн ; разрушающие напряжения при однократном растяжении и коэффициент кривой фрикционной усталости [1, с.83, прилож. 4] - , ; по номограмме [1, с.84, прилож. 5] поправочный коэффициент к числу циклов до отделения с поверхности частиц износа ; молекулярная составляющая коэффициента трения [1, с.87, прилож. 7] .

Подставив полученные значения в формулу (1.4), найдем интенсивность изнашивания колес передачи:

IH=0,2-0.5T-1--

Определение толщины изношенного слоя ведущего и ведомого колес

Толщину изношенного слоя колес можно определить по формуле (1.5). Для этого определим параметры, входящие в формулу:

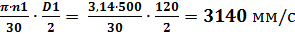

=

- окружная скорость (качения) точек рабочей поверхности ведущего 1 колеса;

Н2 = Н1-О= 3140-0,98 =3077 мм/с

- окружная скорость (качения) точек рабочей поверхности ведомого 2 колеса (здесь - относительная потеря скорости);

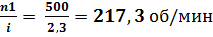

I?

- передаточное число фрикционной передачи;

N2 = - частота вращения ведомого колеса.

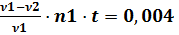

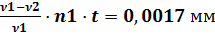

Подставив полученные значения в формулу (1.5), получим:

H1= 2- IH-bH-Мм

H2 = 2-IH-BH-

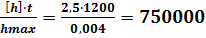

Максимальная величина изношенного слоя HMax=h1=0,004 мм. По нормам величина допустимого износа [h]=2,5мм, следовательно, условие соблюдается (0,004<2,5).

Определение допустимого ресурса работы фрикционной передачи.

Допустимый ресурс работы ведущего колеса передачи определяется по формуле (1.6):

LH=

Что больше заданного.

Похожие статьи

-

Фрикционная передача (от лат. frictio, родительный падеж frictionis -- трение), механическая передача, в которой движение передается или...

-

В этой расчетно-проектировочной работе был проведен расчет максимальной величины износа на рабочих поверхностях колес открытой фрикционной цилиндрической...

-

В триботехнике используют следующие основные определения: Изнашивание -- процесс разрушения и отделения материала с поверхности твердого тела и (или)...

-

Определение межосевого расстояния и параметров зубчатых колес второй ступени. В соответствиями с указаниями [1] принимаем = 490 М; = 1,01; = 0,1; =427...

-

Определение межосевого расстояния и параметров зубчатых колес первой ступени. В соответствии с рекомендациями [3] межосевое расстояние определяется по...

-

Рядовая зубчатая цилиндрическая передача согласно кинематической схемы, приведенной в задании на проектирование соединяет выходной вал планетарного...

-

Определение частоты вращения ведомой звездочки мин-1. 3.3.2. Наибольшая рекомендуемая частота вращения малой звездочки для выбранной цепи мин-1 (таблица...

-

Исходные данные Рассчитать передачу роликовой цепью от тихоходного вала редуктора к приводному валу роликового конвейера. 798 Нм - крутящий момент на...

-

Определение усилий в зацеплении, консольной нагрузки Колесо: Радиальная сила Червяк и колесо: Осевая сила Червяк: Колесо: Tg?-стандартный угол...

-

Уравнение тягового баланса При движении автомобиля тяговая сила Р Т На ведущих колесах (рис. 2.1.) затрачивается на преодоление сил сопротивления...

-

1. Определение межосевого расстояния AW ?КА(u+1)-3 ((Т2-103)/(ШAU2[у]Н)-КНв) = 43(4+1)-3 (595-103)/(0,32-16 -401448,96)-1)=215-3 595000/2055418,6 =...

-

Расчет цилиндрической передачи редуктора - Расчет редуктора электродвигателя

Для изготовления шестерни и колеса выбираем сталь 45, термическая обработка - улучшение, твердость НВ 230 для шестерни и НВ 200 для колеса. Определяем...

-

Расчет зубчатой цилиндрической передачи

2002 УДК 621.81 Расчет зубчатой цилиндрической передачи: методические указания к практическим занятиям и разделу курсовых проектов по дисциплинам "Детали...

-

, Предел изгибной выносливости [1, табл. 6,16]. [1, табл. 6,16]. S F =1,75 - коэффициент безопасности [3, табл. 8.9]. Коэффициент долговечности: , Q=6 -...

-

С целью понижения габаритов передачи, получения высокой изгибной и контактной выносливости зубьев выбираем для шестерни и колеса материал сталь 45....

-

Угловая скорость ходового колеса: ,(11). Определим требуемое передаточное число: ,(13) Принимаем редуктор Ц3вкф-125 с передаточным числом ; диаметр...

-

Определение сил в зацеплении закрытых передач Б= 20° Таблица 6.1 - Силы в зацеплении закрытой передачи Вид передачи Силы в зацеплении Значение силы, Н На...

-

Напор подача насос трубопровод Определение величины потребного напора для заданной подачи Для определения потребного напора запишем уравнения Бернулли...

-

6.1. Выбор материалов червяка и зубчатого венца колеса. Определение допускаемых напряжений Для червяков принимают те же марки сталей, что и для зубчатых...

-

Выбор точности заготовки зубчатого колеса Требования точности заготовок зависят от принятого технологического процесса обработки и методов измерения...

-

Усилие на конвейере FT = 5,25 кН Скорость = 0,3 м/с Подбор электродвигателя Двигатель является одним из основных элементов машинного агрегата. От типа...

-

Исходные данные: модуль зацепления ; число зубьев ; межосевое расстояние ; ширина колеса. Выбор степени точности и вида сопряжения зубчатых...

-

Расчет рабочей силы - Разработка производственной программы ресторана "Rio-GRANDE"

Расчет рабочей силы в цехе производится на основании производственной программы цеха и норм времени для приготовления блюд каждого вида, значащихся в...

-

В основу методики расчета эвольвентных зубчатых передач внешнего зацепления положена система расчета диаметров окружностей вершин колес, при которой в...

-

Регулирование изменением кривой потребного напора Выполним регулирование режимов работы трубопровода и насоса, чтобы получить требуемую подачу Q=3100/ч....

-

1. Тележка (рис.4) имеет опорные ходовые колеса 1 и 2. Ходовое колесо 1 приводится в движение при помощи электродвигателя 3 через редуктор 4. На...

-

1) Коэффициент суммы смещений X=X1+X2=0; 2) Торцовой профильный угол ; 3) Торцовой модуль ; 4) Диаметры делительных окружностей: Шестерни мм.; Колеса...

-

Определяем диапазон регулирования подач по формуле: ; Определяем число ступеней коробки подач: ; Выбор структурной формулы коробки подач Выбираем...

-

От выбора коэффициентов смещения во многом зависит геометрия и качественные показатели зубчатой передачи. В каждом конкретном случае коэффициенты...

-

5.1 Выбор материала зубчатых колес и назначение термической обработки (см. п. 4.1.) Для конических зубчатых колес твердость шестерни должна быть выше...

-

Проверочный расчет на износостойкость шарниров цепи - Расчет цепных передач

Расчет выполняется по условию , Где - условное давление в шарнире цепи в предположении нулевого зазора между валиком и втулкой и равномерного...

-

Проверочный расчет зубчатых колес - Проектирование и применение токарного станка модели 1К660Ф3

Проверочный расчет по контактным и изгибным напряжениям, который произведем с помощью ЭВМ, позволяет одновременно производить анализ работоспособности...

-

Выделим в столбе воздуха вертикальной высоты Н элемент dz, ограниченный сечениями 1-1 и 2-2, так чтобы в пределах выделенного элемента объемный вес...

-

Расчет передач, Проектный расчет - Расчет коробки подач горизонтально-фрезерного станка

Проектный расчет Рассчитаем модуля передач по формуле: ; Где МПа - допускаемые напряжения на изгиб; - коэффициент нагрузки; - коэффициент формы зуба [7...

-

Расчет зубчатой передачи, Используемая литература - Проект привода к цепному конвейеру

Открытые зубчатые передачи рассчитывают на выносливость по напряжениям изгиба с учетом износа зубьев в процессе эксплуатации. В этом случае нет...

-

Исходные данные: Паспортная производительность, л/ч - 5000; Рабочее давление, МПа - 20; Мощность электродвигателя, кВт - 37; Частота вращения, мин-1 -...

-

Определение крутящего момента на винте Крутящий момент на винте Мкр определим по формуле, [2с.507]; ; (3.1) = 0,75 1кНм. Требуемая мощность на выходе...

-

( плюс ? движение на подъем, минус ? движение под уклон) , Где: Силы тяжести с учетом его подъемной силы, Н Уклон пути, град; [3] стр.36 Силы...

-

Одним из основных элементов манипулятора является привод. В условиях повышенных требований к вакуумной гигиене широкое применение в качестве приводов...

-

Определение предельных значений режимов резания При мм/мин - фрезерование пазов за один проход; Дисковая фреза: D=125мм; B=20мм; t=0,6мм; z=22;...

Практическая часть, Определение необходимой силы прижатия в передаче. - Расчет максимальной величины износа рабочих поверхностей колес открытой фрикционной цилиндрической передачи