Оборудование компрессорного цеха - Характеристика реконструкции компрессорного цеха

Оборудование компрессорного цеха до реконструкции

Центробежный нагнетатель типа 280-12-7 (неполнонапорный) с выносным блоком маслосистемы предназначен для дожатия и подачи природного газа в магистральный трубопровод, одноступенчатый с консольно-расположенным колесом, осевым подводом и тангенциальным отводом компримируемого газа. [2] Ходовая часть нагнетателя (ротор, подшипники, торцевое масляное уплотнение и другие элементы) заключена в специальную гильзу, устанавливаемую в корпус нагнетателя. Таким образом, корпус служит только для размещения гильзы. Такая конструкция позволяет при необходимости проводить быструю замену гильзы.

Корпус нагнетателя представляет собой стальной цилиндр, закрытый торцевой крышкой, со смонтированными на ней всасывающей и сборной кольцевой камерами. Со стороны привода к цилиндру крепится корпус подшипника. Вал нагнетателя соединяется с валом привода с помощью соединительной муфты, которая закрывается кожухом. В торцевой стенке корпуса (цилиндра) нагнетателя выполнены каналы подвода масла к торцевому уплотнению и переднему опорному подшипнику, а также каналы слива протечек масла из камеры торцевого уплотнения в поплавковую камеру. Уплотнение вертикального разъема корпуса обеспечивается установкой в канавке торцевой крышки резинового кольца. Каналы подвода масла к опорно-упорному подшипнику, к реле осевого сдвига, каналы слива масла от упорного подшипника расположены в нижней части корпуса подшипника и также подходят к соответствующим каналам гильзы в нижней части. [2]

Основанием гильзы служит стакан, нижняя часть которого служит корпусом для ротора, вкладышей, торцевого уплотнения и других элементов ходовой части. В расточке на фланце гильзы устанавливается лопаточный диффузор. Диффузор представляет собой круговую решетку, состоящую из профильных лопаток, отфрезерованных как одно целое с телом диска. Покрывающий диск приварен к лопаткам диффузора, чем обеспечивается высокая прочность решетки. В месте расположения вкладышей подшипников стакан имеет горизонтальный разъем. На фланце стакана выполнен масляный затвор, состоящий из ряда кольцевых каналов и канавок. В кольцевых канавках установлены резиновые уплотнительные кольца. В один из кольцевых каналов подводится масло высокого давления, предназначенное для подачи к торцевому уплотнению смазки переднего опорного подшипника, другой канал служит для отвода протечек масла в поплавковую камеру. Такое выполнение маслоподводящих каналов на фланце гильзы - надежная защита от проникновения газа из нагнетателя в галерею нагнетателей.

Фундаментная рама отливается из чугуна и служит опорой для нагнетателя. Опоры корпуса нагнетателя и корпуса подшипника фиксируются на раме тремя цилиндрическими штифтами. Крепление опор корпуса подшипника и нагнетателя к фундаментной раме осуществляется шпильками и гайками.

Электродвигатель СТД-4000-2Р - двигатель закрытого типа с разомкнутым циклом вентиляции, выполненный с одним рабочим концом вала, который соединяется с валом приводимого механизма посредством муфты.

Статор состоит из пакетов, разделенных вентиляционными каналами. Пакеты запрессованы в корпус статора между нажимными кольцами из немагнитного чугуна, которые удерживаются продольными ребрами и шпонками. Обмотка статора двухслойная катушечная с укороченным шагом, с эвольвентным вылетом лобовых частей. Изоляция обмотки состоит из стеклослюдинитовой и стеклянной лент, пропитанных эпоксидным компаундом, совместно с сердечником статора, что обеспечивает надежное крепление обмотки в лобовой и пазовых частях, улучшает отвод тепла от обмотки за счет полного контакта изоляции с железом статора и склейки листов сердечника. Начало и конец обмотки статора выведены на изоляторы, расположенные на двух сторонах корпуса статора.

Ротор электродвигателя изготавливается из цельной стальной поковки. В бочке ротора выполняются чередующиеся равновысокие пазы, в которых уложена и запрессована обмотка возбуждения. Лобовые части обмотки, плотно расклиненные распорками, сверху закрыты в стеклотекстолитовыми сегментами и бандажными кольцами их алюминиевого сплава. На роторе установлены центробежные вентиляторы и направляющие аппараты, обеспечивающие безударный вход воздуха в вентиляторы.

На электродвигателях СТД-4000-2 устанавливается возбудитель типа ВС-40, мощность которого - 40 кВт. Бесщеточный возбудитель представляет собой трехфазный синхронный, обращенный генератор частотой 400 Гц с вращающимся мостовым неуправляемым (диодным) выпрямителем.

Управление возбудителем осуществляется регулированием тока возбуждения со станцией управления, как в "ручном", так и в "автоматическом" режимах.

Вращающийся якорь возбудителя смонтирован на консольном конце полого вала электродвигателя. Компоновка якоря: на изолированной втулке закреплен выпрямительный блок, на котором находится блок сердечника якоря с обмоткой.

Выводы выпрямленного тока якоря через центральное отверстие на валу связаны с обмоткой возбуждения ротора двигателя.

Двигатель СТД имеет симметричную двухструйную систему вентиляции. Цикл охлаждения - разомкнутый. В лобовых частях электродвигателя, благодаря вентиляторам, установленным на концах ротора, создаются области низкого давления, в результате чего холодный воздух засасывается в электродвигатель через фильтры очистки, и выбрасывается наружу через металлические направляющие, установленные с двух сторон СТД.

Опорами ротора СТД служат литые стояковые подшипники скольжения, которые смазываются свободно висящими на валу кольцами. Для обеспечения необходимого расхода масла через вкладыш предусмотрена специальная конструкция смазочных колец. Масло, стекающее с колец, подается в специальное отверстие во вкладыше и далее на вал. Отработанное масло сливается через отверстие во вкладыше в масляную камеру подшипника.

Важнейший элемент электроприводного ГПА - редуктор. На всех типах электроприводных ГПА, эксплуатируемых на КС, редуктор является повышающим. Необходимость повышения частоты вращения центробежных нагнетателей через редуктор вызвана тем, что их эксплуатируемые типы рассчитаны на определенную оптимальную частоту вращения, которая значительно превышает стандартные частоты вращения приводных электродвигателей.

Редуктор в электроприводных ГПА служит для увеличения частоты вращения нагнетателя по сравнению с частотой вращения электродвигателя. Отношение частоты вращения нагнетателя к частоте вращения приводного двигателя определяет передаточное число редуктора. Для нагнетателя типа ЦН-280-12-7 передаточное число составляет 2,66.

В редуктор входят корпус, шестерня, зубчатое колесо, подшипники, детали крепления и система подвода смазки. Колесо и шестерня цилиндрические с шевронным зубом эвольвентного профиля. Окружные усилия, действующие на зубья колеса и шестерни, вызывают изгиб зубьев и смятие их рабочих поверхностей. При входе в зацепление и выходе из него зубья скользят один по другому, что вызывает их нагрев и износ. Уменьшение трения и охлаждение зубьев достигается непрерывной подачей на них масла из масляной системы ГПА.

Оборудование компрессорного цеха после реконструкции

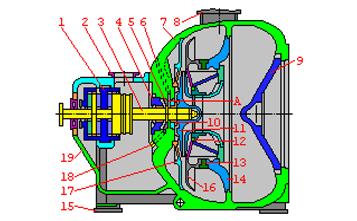

Нагнетатель Н-196-1,5 (рис.1) - полнонапорный одноступенчатый компрессор. Нагнетатель установлен на единой с ГТУ раме-маслобаке и имеет общую с ГТУ систему маслоснабжения. Он состоит из корпуса 7, установленного на раме 15, ротора 3, вкладышей опорно-упорного 1 и опорного 4, уплотнения нагнетателя 5 и аккумулятора масла 8. Для выемки ротора и сменных деталей статора в нагнетателе предусмотрен вертикальный разъем в торцовой крышке 9. Крышка имеет овальный фланец и прижимается к корпусу через резиновое кольцо (на рисунке не показано) давлением газа в нагнетателе. Расточка отверстия в корпусе выполнена по специальному профилю для возможности заводки крышки. К корпусу нагнетателя приваривается картер подшипников 19, на крышке которого имеется фланец 2 для присоединения трубы аварийной вентиляции. Система уплотнения нагнетателя обеспечивает отсутствие перетечек (прорыва) газа из напорной камеры во всасывающую, так и прорыв газа из напорной камеры в картер подшипника. Первое уплотнение лабиринтного типа состоит из специальных колец 11 и 12, выполненных на одном диаметре с обеих сторон рабочего колеса. Эти кольца изготавливают из силуминового сплава во избежание искрообразования и легкого срабатывания в случае их задевания. Радиальный зазор в уплотнении 0,25 - 0,37 мм. Второе уплотнение - также лабиринтное. В уплотнительной втулке (втулка Келлера) 10 лабиринты выполнены торцовыми и радиальными с достаточно малыми зазорами (торцовый зазор 0,62 мм, радиальный 0,05 - 0,09 мм). В этой части уплотнения происходит снижение давления газа от давления на входе до 1,8 - 2 МПа. Из полости А уплотнения нагнетателя газ в топливный коллектор отводится через канал 6. Давление газа в топливном коллекторе поддерживается регулятором давления. Отвод масла в поплавковую камеру осуществляется через сливной канал 18. Для снижения уноса масла газом, идущим в камеру сгорания между опорным вкладышем и уплотнительной втулкой, устанавливают уплотнение 5. Это уплотнение состоит из двух половин, в которые зачеканивают уплотнительные усики. Безлопаточный диффузор образован приварной вставкой 17 и подвижной стенкой диффузора 16. Эта подвижная стенка диффузора и стенка сборной камеры 14 образуют напорную камеру нагнетателя. Между стенкой диффузора и стенкой сборной камеры имеется дистанционное кольцо 13, позволяющее собирать напорную камеру внутри кольца. Изменением толщины дистанционного кольца можно изменять ширину безлопаточного диффузора в зависимости от степени повышения давления нагнетателя.

Ротор нагнетателя состоит из вала, рабочего колеса, втулки лабиринтного уплотнения и обтекателя. Основной диск рабочего колеса соединен с покрывающим диском заклепками, проходящими через лопатки. Колеса на степень повышения давления 1,25 и 1,37 выполнены с одноярусной решеткой, а на степень повышения давления 1,5 - двухъярусными. Колесо насаживается на вал с натягом 0,11 - 0,18 мм. Такой натяг обеспечивает сохранение центровки при достижении максимальной частоты вращения вала. От осевого смещения рабочее колесо дополнительно фиксируется упорным кольцом.

Рисунок 1 - Нагнетатель Н-196-1,5

1 - опорно-упорный вкладыш; 2 - фланец; 3 - ротор; 4 - опорный вкладыш; 5 - уплотнение нагнетателя; 6 - канал отвода газа; 7 - корпус; 8 - аккумулятор масла; 9 - вертикальный разъем в торцовой крышке; 10 - уплотнительная втулка подшипников; 11,12 - специальные кольца уплотнения лабиринтного типа; 13 - дистанционное кольцо; 14 - стенка сборной камеры; 15 - рама; 16 подвижная стенка диффузора; 17 - приварной вставкой; 18 - сливной канал; 19 - картер.

Это кольцо по внутреннему диаметру одевается на вал, а по наружному вставляется в обтекатель. Уплотнительная лабиринтовая втулка также посажена на вал (как на рабочее колесо) с натягом, исключающим ее поворачивание в процессе работы. Для крепления уплотнительной втулки Келлера предусмотрен фланец, который надевается на вал нагнетателя до насадки колеса. Для возможности балансировки колеса, а также его транспортировки этот фланец крепят на валу специальным зацепом, который снимают при сборке нагнетателя.

Система уплотнения и смазки ГПА - одна из ответственных вспомогательных систем. Она предотвращает проникновение газа из полости нагнетателя. Принцип действия системы уплотнения на всех отечественных нагнетателях, по существу, одинаков. Он основан на вытеснении газа маслом, подаваемым в уплотняющие зазоры под давлением, превышающем давление газа.

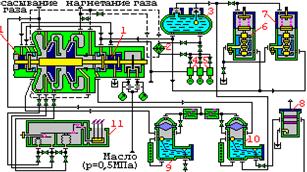

Нагнетатель рассчитан на полную степень сжатия, имеет два центробежных колеса и два торцовых уплотнения 1 (по одному на каждом конце вала), газоподогреватель 2 и гидроаккумулятор 3. Эти конструктивные особенности нагнетателя приводят к следующим отличиям в схеме регулирования:

- 1. В схеме используют два регулятора перепада 6 и 7, которые имеют параллельное включение по маслу и по газу. Два регулятора позволяют избежать чрезмерного повышения давления в полости нагнетателя. Непрерывно работающие два насоса уплотнения могут создать перепад давления выше 1,5 МПа при работе с одним регулятором перепада. Один регулятор настраивается на поддержание перепада 0,35, а второй - на 0,1 - 0,15 МПа. В результате при отсутствии избыточного давления газа в контуре нагнетателя перепад "масло-газ" не превосходит 1,2 МПа. 2. В схеме используют две поплавковые камеры 9 и 10, из которых масло отводится в газоотделитель 8. Каждая камера установлена для своего уплотнения.

Рисунок 2 - Схема регулирования уплотнения двухступенчатого нагнетателя

1 - торцевые уплотнения; 2 - газоподогреватель; 3 - гидроаккумулятор; 4, 5 - уплотнительные винтовые электронасосы; 6, 7 - регуляторы перепада; 8 - газоотделитель; 9,10 - поплавковая камера; 11 - сигнализатор помпажа.

Это вызвано тем, что давление в уплотнительных камерах получается не совсем одинаковым. В камере, которая дренирует масло из уплотнения на стороне нагнетания, давление больше, чем во второй примерно на 0,5 МПа.

- 3. В сигнализаторе помпажа 11 импульс по давлению нагнетаемого газа поступает не из нагнетательного трубопровода, а из камеры после первого колеса. 4. В схеме используют три уплотнительных винтовых электронасоса. Два насоса 4 - основные, а один 5 - резервный. 5. Поток газа, используемый для прогрева маслосборных полостей нагнетателя, создает одновременно избыточное давление в этой камере по сравнению с давлением всасывания нагнетателя. Поэтому категорически запрещается закрывать вентили обогрева - возникает унос масла в газопровод.

Для обеспечения охлаждения масла предусмотрены аппараты воздушного охлаждения масла (АВО), которые располагаются за пределами компрессорного цеха. АВО состоит из теплообменников, в трубках которых циркулирует масло, вода или антифриз и вентиляторов с электроприводом. Кроме того, на входе или выходе из АВО установлены жалюзийные решетки для регулирования расхода воздуха.

Газотурбинный привод ГПА. Наибольшее распространение имеют газотурбинные КС с приводом ЦН от стационарных ГТУ или консервированных транспортных газотурбинных двигателей (ГТД). Применительно к газовой промышленности важны следующие достоинства ГТУ (ГТД): низкая стоимость установленного киловатта при компактности агрегата; высокая быстроходность и любая необходимая для КС единичная мощность; простота регулирования нагрузки за счет переменной частоты вращения; способность заметно увеличить располагаемую мощность в холодное время года, когда потребление газа возрастает; достаточно простая автоматизация обслуживания; продолжающийся заметный прогресс ГТУ и ГТД в повышении экономичности, надежности и блочности конструкции.

Газовая турбина - тепловой двигатель непрерывного действия, в лопаточном аппарате которого энергия газа, находящегося под давлением и имеющего высокую температуру, преобразуется в механическую работу на валу турбины. Повышение энергии газа достигается за счет его компремирования и сгорания в смеси с воздухом в специальных камерах сгорания. Температура смеси продуктов сгорания газа и воздуха перед входом в турбину - до 900 °С. Газовая турбина совместно с обслуживающими ее механизмами и устройствами (осевым компрессором, камерой сгорания и др.) составляют газотурбинную установку, которая вместе с нагнетателем (и при необходимости с редуктором) образуют ГПА (рис.3). В состав ГПА входят турбина высокого давления 3, турбина низкого давления 2, осевой воздушный компрессор 4, камера сгорания 6, пусковая турбина (турбодетандер) 5, регенератор (теплообменник) 7, центробежный нагнетатель 1. В составе некоторых ГПА регенератор отсутствует, что снижает их к. п.д. Различают два вида ГТУ-5 одновальные и двухвальные. У одновальной ГТУ на общем валу (путем механического соединения) находится ротор осевого воздушного компрессора, роторы турбин высокого и низкого давления и ротор нагнетателя. В этом случае режимы работы осевого компрессора и ЦН жестко взаимосвязаны, так как частоты вращения роторов воздушного компрессора и нагнетателя будут одинаковыми. У двухвальной ГТУ (с разрезным валом) турбина высокого давления и осевой воздушный компрессор имеют один общий вал, а роторы турбины низкого давления (силовая турбина) и ЦН соединены двумя полу гибкими линзовыми муфтами. Двухвальная ГТУ более приемлема для привода нагнетателя, потому что подача газа по магистральному газопроводу не является равномерной в течение суток или сезона. А это требует изменения частоты вращения ротора нагнетателя (до 15-20 % номинальной). Вполне понятно, что достигнуть этого гораздо легче при двухвальной ГТУ, так как вал турбины низкого давления (силовой турбины), приводящей во вращение вал двигателя, не связан с валом турбины высокого давления (осевого компрессора).

Привод от авиационного двигателя НК-12СТ представлен в графической части проекта. Агрегаты соединены между собой параллельно (один - резервный).

Похожие статьи

-

Технологическая линия производства йогурта (Дополнение 1) состоит из следующего наименования оборудования: 1. Двухслойный резервуар 3000 л из пищевой...

-

Характеристика объекта и обоснование реконструкции КС "Долгое" относится к предприятию ООО "Газпром трансгаз Москва", является промежуточной...

-

Производственная система SIPA PPS 48 для производства ПЭТ преформ состоит из следующих комплектующих: Машина SIPA с пресс формой производства фирмы SIPA...

-

Тепловой расчет и выбор компрессорного оборудования Выбор расчетного рабочего режима холодильной установки Температура кипения, °С To= tв - ( 7...12)°С...

-

Технологический процесс изготовления щитов из ламинированной ДСтП включает следующие операции: 1) раскрой плит на щитовые заготовки (без припусков на...

-

Введение - Характеристика реконструкции компрессорного цеха

Единственно возможным видом транспорта для природного газа является трубопроводный транспорт. Современные магистральные газопроводы большого диаметра...

-

Торговая деятельность предприятия, в силу его узкой специализации, включает в себя лишь три направления: реализация покупных товаров (десерты, холодные...

-

Характеристика и проектирование оборудования - Оборудование кафе с горячим отпуском

Горячий цех проектируется на всех предприятиях питания, где есть залы для обслуживания потребителей. В горячем цехе приготавливают различные блюда и...

-

Использование технического оборудования снижает трудоемкость первичной обработки сырья, уменьшает процент отходов и т. д. Внедрение механизированных...

-

Характеристика проектируемого кафе - Оборудование кафе с горячим отпуском

Кафе - предприятие общественного питания, предназначенное для организации отдыха потребителей. Ассортимент реализуемой продукции по сравнению с...

-

Парк хранения очищенного конденсата обеспечивает буферное (промежуточное) хранение продукта в случае нарушения нормальной работы перерабатывающих...

-

КОНСТРУКЦИИ ВЕРТЛЮГОВ - Буровое оборудование

По конструкции вертлюги для бурения глубоких скважин, изготовляемые отечественными заводами, отличаются мало. Рассмотрим конструкцию вертлюга УВ250МА...

-

1 Бункер Бункерные установки являются важным звеном технологического процесса, тк через них осуществляется прием и отгрузка порошковых материалов....

-

Оборудование Использование технического оборудования снижает трудоемкость первичной обработки сырья, уменьшает процент отходов и т. д. Внедрение...

-

Мебель для торговых предприятий играет важную роль в рациональной организации торгово-технологического процесса в магазине. Она широко применяется при...

-

В кафе "Калинка" используется специализированное оборудование для облегчения работы и ускорения процесса обработки продукта. Подбор оборудования...

-

Качество выполняемых швов зависит от применяемого оборудования и правильности его наладки на выполнение конкретной операции в соответствии с применяемыми...

-

Задачей правильной эксплуатации оборудования является получение от него наибольшей производительности, при обеспечении его долговечности и точности. Для...

-

Назначение, область применения и место установки в производственном процессе Шнековый питатель ПШМ - 1 входит в состав аэрозоль транспортера и...

-

Характеристика выбранных методов обработки Увеличение выпуска швейных изделий высокого качества зависит от повышения производительности труда на основе...

-

Оборудование Использование технического оборудования снижает трудоемкость первичной обработки сырья, уменьшает процент отходов и т. д. Внедрение...

-

Характеристика проектируемого участка железной дороги Данный двухпутный участок оборудован электрической тягой постоянного тока, расположен между...

-

Назначение оборудования Полуавтомат зуборезный модели 5С208П, класса точности II - предназначен для чистового и чернового нарезания конических и...

-

Характеристика устройств УЗП Питание Устройств заграждения переезда осуществляется от однофазной сети переменного тока напряжением 220 (+5%,-10%) В,...

-

Установка 364 состоит из трех техлиний сжатия сырого газа, две из которых рабочие, а одна резервная. Производительность каждой нитки сжатия сырого газа...

-

Принцип действия, характеристики электромагнитного амперметра - Измерительное оборудование

Амперметр -- прибор для измерения силы тока в амперах. Шкалу амперметров градуируют в микроамперах, миллиамперах, амперах или килоамперах в соответствии...

-

Выбор оборудования и его характеристика - Производство меланжевой пряжи

Основными пороками тканей из меланжевой и цветной пряжи являются полосатость и засоренность. Эти пороки получаются из-за неоднородности окрашенного...

-

По заданной подаче Q = 3100 и = 530,6 м подбираем насосы: - два НМ 3600-230 (ротор 1, ) - соединены последовательно Описание и паспортная характеристика...

-

В гомогенизаторах измельчение происходит в результате течения продукта под большим давлением через узкие кольцевые щели. Схемы конструкций...

-

Характеристика основного металла Данная конструкция изготавливается из марки Ст3 которая имеет следующие характеристики: химический состав марки стали...

-

К вредным факторам на производстве относятся следующие: шум, вибрация, неблагоприятные метеоусловия, токсичные вещества, психофизические факторы. Шум....

-

Технологическое оборудование, применяемое при выполнении работы - Технология приготовления блюд

Машина МКП-60 используется в столовых, в горячих цехах для приготовления картофельного пюре. Эта машина состоит из электрокотла, КПЭ-60 и привода,...

-

Общая характеристика производства - Промышленное производство мелкодисперсной фракции дерева

Процесс изготовления МДФ включает в себя четыре стадии. 1. На первом этапе осуществляется подготовка сырья. Поскольку МДФ плиты производят из леса...

-

ВЕРТЛЮГИ И БУРОВЫЕ РУКАВА, НАЗНАЧЕНИЕ И СХЕМЫ - Буровое оборудование

НАЗНАЧЕНИЕ И СХЕМЫ Вертлюг промежуточное звено между поступательно перемещающимся талевым блоком с крюком, буровым рукавом и вращающейся бурильной...

-

РОТОРЫ, НАЗНАЧЕНИЕ И УСТРОЙСТВО - Буровое оборудование

НАЗНАЧЕНИЕ И УСТРОЙСТВО Роторы предназначены для вращения вертикально подвешенной бурильной колонны с частотой 30300 об/мин при роторном бурении или...

-

Корпус 7 статора сваренный из листовой стали, неразъемный. Сегменты сердечника 6 статора набраны на шпильки 5, которые вставлены в отверстия в торцевых...

-

Причины пожаров и противопожарные мероприятия - Шахтное оборудование

Причинами пожаров на производстве могут быть: несоблюдение правил обращения с открытым огнем, неисправности нагревательных печей, отсутствие защиты...

-

Условия труда подростка - Характеристика процесса хлебопечение

Обеспечением безопасности условий труда возглавляется на администрацию предприятия, которое обязано оснащать производство современными техники...

-

Монтаж оборудования Транспортировка выпарного аппарата Выпарной аппарат транспортируют на железнодорожных платформах отдельными блоками. При перевозке...

-

УНИВЕРСАЛЬНЫЕ ПРЕВЕНТОРЫ - Буровое оборудование

Универсальный превентор предназначен для повышения надежности герметизации устья скважины. Его основной рабочий элемент мощное кольцевое упругое...

Оборудование компрессорного цеха - Характеристика реконструкции компрессорного цеха