Каталитический крекинг - Технологии переработки нефти

Каталитический крекинг (КК) впервые появился в начале 40-х годов XX века в США, в настоящее время это самый массовый процесс получения высокооктанового бензина, газа для синтеза алкилбензина, компонента дизельного топлива и сырья для получения технического углерода. КК является базовым процессом в схемах глубокой переработки нефти.

С химической точки зрения КК - это процесс, где оптимально используются ресурсы водорода исходного сырья при частичном выводе углерода и получении преимущественно ароматических и изоалкановых углеводородов.

Сырье для этого процесса оценивается по фракционному составу, по групповому составу и по содержанию примесей.

По фракционному составу. Установки КК работают на трех видах сырья - прямогонном, смешанном и остаточном.

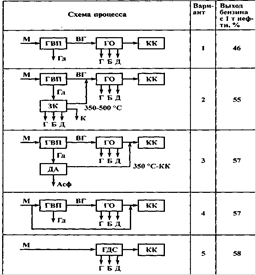

Пять типичных вариантов получения сырья для КК показаны на рис. 3.

ГВП - глубокая вакуумная перегонка; ГО - гидроочистка; КК - каталитический крекинг; ЗК - замедленное коксование; ДА - деасфальтизация; ГДС - гидродесульфаризация; потоки: М -- мазут; ВГ - вакуумный газойль; К - кокс; Асф - асфальтены; Гд - гудрон; Г - газ; Б - бензин; Д - дизельное топливо.

Рис. 3 Пять типичных вариантов получения сырья для каталитического крекинга

Вариант 1 - это типовая схема получения прямогонного вакуумного газойля (ВГ) с последующей его гидроочисткой и крекингом. В США по такой схеме работает около 80 установок крекинга.

Вариант 2 отличается тем, что гудрон после ГВП коксуют и фракцию коксования 350-500 °С смешивают с прямогонным вакуумным газойлем до гидроочистки.

Вариант 3 - аналог предыдущего, но вместо коксования гудрон подвергают деасфальтизации и полученный деасфальтизат (КК - 350 °С), минуя гидроочистку, подают на крекинг вместе с вакуумным газойлем.

Вариант 4 - это аналог варианта 1 по основному потоку, но часть мазута (10-20 % от ВГ), минуя ГВП и ГО, подается на крекинг, поэтому этот вариант применим для несернистых и малосернистых мазутов.

Вариант 5 - крекинг только мазута, прошедшего очистку от серы - гидродесульфаризацию.

На рис.3 возле каждого варианта указан выход бензина (в %) с 1 т нефти при работе по данной схеме. Видно, что минимальный выход - при ведении процесса по первой схеме, а максимальный - по последней, т. е. выгоднее перерабатывать остаточное или смешанное сырье, я это связано с большими трудностями в самом процессе крекинга (увеличение коксования катализатора, отравление его металлами и азотом, рост расхода и т. д.).

Сейчас многие установки, работающие по варианту 1, перешли на крекинг ВГ с концом кипения 550-560 °С, что несомненно увеличивает выход бензина. Много установок переведено на вариант 4 с вовлечением на крекинг до 30 % мазута или деасфальтизата (вариант 3).

Вариант 4 считается новым, быстро развивающимся направлением в технологии крекинга. Только в США таких установок работает около 50 и в Западной Европе - 30. Мазут (иногда гудрон) добавляют к вакуумному газойлю в количестве от 10 до 30 %, если мазут малосернистый; если же он сернистый, то до смешения с вакуумным газойлем его подвергают гидродесульфуризации.

За рубежом широко применяются процессы облагораживания остаточного сырья (мазута или гудрона), добавляемого в сырье крекинга, - процессы деасфальтизации растворителями, гидрооблагораживания и процесс адсорбционная термодеасфальтизация (АRТ).

По групповому составу сырье каталитического крекинга - предпочтительно парафино-нафтеновое, поскольку оно дает больший выход бензина и меньше кокса. Ароматика в сырье нежелательна, потому что она дает большой выход кокса. нефть крекинг бензин масло

Наиболее коксогенными факторами, характеризующими качество сырья, являются содержание смол и коксуемость. Поэтому содержание смол в сырье ограничивается величиной "не более 1,5 % ", а коксуемость - величиной "не более 0,3 %". Но это - для вакуумного газойля; для остаточного сырья нормы на смолы и коксуемость значительно выше, но в этом случае используют специальные широкопористые катализаторы.

Олефины также дают много кокса, поэтому вторичное сырье (в частности, газойль замедленного коксования) добавляют в количестве не более 25 % от прямогонного сырья.

Установлено, что групповой углеводородный состав сырья оказывает существенное влияние на результаты крекинга. В большинстве вакуумных дистиллятов, используемых в промышленности, содержание парафиновых углеводородов находится в пределах 15-30 %, нафтеновых 20-30 %, ароматических 15-60 %.

Примеси в сырье оказывают негативное влияние на активные свойства катализаторов. К ним относятся: асфальтены (смолы), полициклическая ароматика, металлы и азот. Сера сама по себе вредной примесью в процессе не является, однако способствует коксообразованию (катализирует) этот процесс. Соответственно их делят на примеси, дезактивизирующие катализатор обратимо и необратимо.

Поэтому в настоящее время широко используется предварительная гидроочистка сырья крекинга (ВГ или мазута) до содержания серы 0,3-0,4 %. При этом смол остается 0,3 % и коксуемость снижается до 0,2 %, что в результате дает:

- -в 1,5 раза уменьшается количество кокса на катализаторе; -на 2-3 % увеличивается выход бензина; -отпадает необходимость гидроочистки продуктов крекинга.

Катализаторы крекинга. В настоящее время используются только цеолитсодержащие катализаторы (ЦСКК), включающие в свой состав от 3 до 25 % цеолита типа "У" в РЗЭ-форме (размер входных окон 0,74 нм, а внутренних полостей 1,2 нм). Матрица ЦСКК - аморфный алюмосиликат или оксид алюминия.

Реакции крекинга. Механизм их до конца неясен, но на основании анализа образующихся продуктов качественно можно выделить следующие реакции. Основные реакции:

- -крекинг парафинов (дает парафин и олефин); -крекинг олефинов (дает олефин + олефин); -деалкилирование АрУ (отрыв или крекинг алкильных цепей); -крекинг нафтенов (дает циклогексан + олефин без разрыва кольца).

Вторичные реакции (определяют состав конечных продуктов крекинга):

- -перенос водорода (нафтен + олефин дают ароматику + алкан); -изомеризация (алкан дает изоалкан); -перенос акл ильных групп (бензол + ксилол дают два толуола); -конденсация бензольных колец; -диспропорционирование олефинов низкой молекулярной массы.

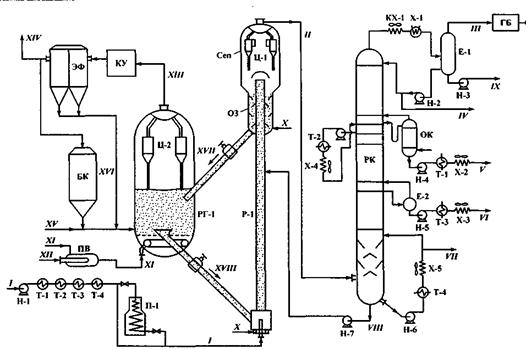

Принципиальная схема каталитического креинга представлена на рис. 4.

Р-1 - реактор сквознопоточный; РГ-1 - регенератор с кипящим слоем; Сеп - сепарационная зона реактора; Ц-1, -2 - циклонные группы; КУ - котел-утилизатор; ЭФ - электрофильтр; БК - бункер для катализатора; ПВ - подогреватель воздуха; П-1 - трубчатая печь; РК - ректификационная колонна; ОК - отпарная колонна; ГБ - газовый блок; ОЗ - отпарная зона.

Рис. 4. Принципиальная схема установки каталитического крекинга:

Потоки:/- сырье; // - продукты реакции; /// - углеводородный газ; IV - бензин; V - керосиновая фракция; VI - сырье для технического углерода (фракция 350-420 °С); VII - остаточная фракция выше 420 °С; VIII - шлам; IX - водный конденсат; X - перегретый водяной пар; XI - воздушное дутье; XII - топливо на нагрев воздуха; XIII - дымовые газы; XIV - очищенные и охлажденные дымовые газы; XV - свежий катализатор на догрузку системы; XVI - уловленная катализаторная пыль; XVII - закоксованный катализатор; XVIII - регенерированный катализатор.

Рассмотрим современную установку каталитического крекинга типа "UOP" (или, в нашем наименовании, 43-107), показанную на рис. 4. "Сердцем" установки является реакторно-регенераторный блок, в котором происходит превращение (крекинг) сырья. Он состоит из сквознопоточного реактора Р-1 с расширенной сепарационной зоной (Сеп), где происходит разделение продуктов реакции и микросферического катализатора. Продукты реакции через циклоны Ц-1 далее идут на разделение в РК, а катализатор проходит отпарную зону (ОЗ) и по транспортной трубе ссыпается в регенератор РГ-1, в общий кипящий слой.

В регенераторе закоксованный в процессе конверсии сырья катализатор подвергается выжигу кокса за счет подачи горячего воздуха снизу кипящего слоя. Образующиеся при горении кокса дымовые газы (СО2+СО+К2) через группу циклонов Ц-2 уходят из РГ-1 в котел-утилизатор для генерации пара, а регенерированный (освобожденный от коксовых отложений) катализатор по другой транспортной трубе снизу кипящего слоя стекает в нижнюю часть реактора, где смешивается с сырьем и сквозным потоком поднимается по реактору.

Продукты реакции с высокой температурой (около 500 °С) поступают на ректификацию. Здесь они проходят вначале зону охлаждения до 320-350 °С и одновременного отделения унесенной катализаторной пыли, образующей шлам (возвращается в зону реакции). В верхней части колонны пары по общепринятой схеме разделяются на следующие фракции:

- -жирный углеводородный газ С1-С4; -бензин С5-190 °С; -керосиновую фракцию 190-300 °С, используемую для получения топлива Т-6; -фракция 300-420 °С (сырье для получения технического углерода); -тяжелый остаток выше 420 °С (компонент котельного топлива).

Дымовые газы проходят котел-утилизатор (КУ), где остатки оксида углерода СО дожигаются до СО2, затем тонкую очистку от катализаторной пыли в электрофильтре (ЭФ) и выбрасываются в атмосферу.

Для восполнения потерь катализатора и частичной его замены имеется система догрузки катализатора из бункера БК в регенератор.

Имеются и нагревательные устройства: подогреватель воздуха (ПВ) перед регенератором и система теплообменников и трубчатая печь (на период пуска установки).

Основной параметр установки - температура в реакторе. Она обычно составляет от 470 до 520 °С в зависимости от сырья, качества катализатора и его кратности циркуляции.

Давление в реакторе - 0,2-0,3 МПа. Его обычно подбирают экспериментально, так как оно определяет энергозатраты.

Кратность циркуляции катализатора определяет его равновесную активность, тепловой баланс процесса, выход и качество продуктов. На современных установках с микросферическим катализатором кратность составляет 5-8 т катализатора на тонну сырья. Регулируется она заслонками на перетоках катализатора из сепаратора в регенератор и из регенератора в реактор. Объемная скорость подачи сырья на установках с кипящим слоем катализатора составляла 3-5 ч-1 . Для установок с лифт-реактором такая величина, как объемная скорость подачи сырья, бессмысленна и более характерно для этого случая время пребывания катализатора в реакторе в контакте с сырьем (время контакт а), которое на современных установках составляет от 2 до 10 с.

Показатели технологического режима установки:

Температура, °С:

Сырья 80-300

В реакторе 495-510

В регенераторе 600-670

Внизу колонны РК 300

Давление, МПа:

В реакторе 0,15-0,20

В регенераторе 0,25-0,27

Кратность циркуляции катализатора 6-8

Содержание кокса, % (мас.):

На катализаторе после реактора 0,8-1,0

После регенерации 0,05-0,10

Расход водяного пара, % от сырья:

В реактор 0,8-1,2

На десорбцию 2,5-3,5.

Продукты КК и их использование. При работе установки КК на прямогонном вакуумном газойле баланс переработки сырья имеет следующий вид:

Газ почти наполовину состоит из "сухой" фракции С1-С2 (7-9 %). Фракция С3-С4 почти вся состоит из олефинов, причем в ней соотношение изобутан: бутилены составляет примерно 1:1. Газ направляется на АГФУ для выделения из него бутан-бутиленовой фракции (ББФ) и пропан-пропиленовой фракции (ППФ), используемых для синтеза алкилбензина - высокооктанового компонента автомобильных и авиационных бензинов.

Бензин имеет ОЧм порядка 78-80; он содержит до 20 % олефинов и 20-40 % АрУ. Алканы являются в основном изомерами. Используется как базовый компонент авиационных бензинов и как компонент автомобильных бензинов.

Легкий газойль имеет ЦЧ = 39-41 и содержит 6-12 % олефинов (поэтому без гидроочистки использовать его как дизельное топливо не рекомендуется). Содержание АрУ достигает 50-60 %, что для топлив - нежелательный показатель. Используется как компонент дизельного топлива перед гидроочисткой или как компонент котельного топлива. Если температура конца кипения равна 310-315 °С, то после гидрирования ароматики из него можно получать топливо Т-6.

Тяжелый газойль - это концентрат АрУ: содержание АрУ в тяжелом газойле -60-80 %. Используется как сырье для получения технического углерода и дистиллятного игольчатого кокса. Применяется также как компонент котельного топлива.

Остаток выше 420 °С - это тяжелый высокоароматизированный продукт, используемый как компонент котельного топлива и как сырье для коксования.

Похожие статьи

-

Назначение процесса - Каталитический крекинг

Основное назначение каталитического крекинга - получение высокооктановых компонентов бензина. Крекинг осуществляется при 420-550С и является процессом...

-

Технологическая схема - Каталитический крекинг

Рисунок 1. Схема установки каталитического крекинга с пневмотранспортом катализатора потоком высокой кон-центрации: П-1 - печь; Р-1 - реактор; Р-2 -...

-

Подготовка нефти к переработке. - Технология переработки нефти

Добываемая на промыслах нефть, помимо растворенных в ней газов, содержит некоторое количество примесей - частицы песка, глины, кристаллы солей и воду....

-

Продукты каталитического крекинга - Каталитический крекинг

Количество и качество продуктов каталитического крекинга зависят от характеристики перерабатываемого сырья и катализаторов, а также от режима процесса....

-

Введение - Каталитический крекинг

Увеличение объема производства нефтепродуктов, расширение их ассортимента и улучшение качества - основные задачи, поставленные перед...

-

Заключение, Литература - Каталитический крекинг

Целевым назначением процесса каталитического крекинга является получение высококачественного бензина с октановым числом (в чистом виде) 90-92 по...

-

Термический крекинг. - Технология переработки нефти

Расщепление молекул углеводородов протекает при более высокой температуре (470-550°С) и давлении 2-7МПа. Процесс протекает медленно, образуются...

-

Сырье и продукты каталитического крекинга, Сырье - Каталитический крекинг

Сырье Основным сырьем промышленных установок каталитического крекинга являются атмосферные и вакуумные дистилляты первичной перегонки нефти. В...

-

Принципы первичной переработки нефти., Перегонка нефти. - Технология переработки нефти

Нефть представляет собой сложную смесь парафиновых, нафтеновых и ароматических углеводов, различных по молекулярному весу и температуре кипения. Кроме...

-

Основы технологии производства нефтяных масел - Технологии переработки нефти

Технология производства масел состоит из трех основных этапов: получение масляных фракций, выработка из них базовых масел-компонентов и смешение...

-

Подготовка нефти на промыслах и ее транспортировка - Технологии переработки нефти

Поступающая из нефтяных и газовых скважин продукция не представляет собой соответственно чистые нефть и газ. Из скважин вместе с нефтью поступают...

-

Введение - Технология переработки нефти

Бурный научно-технический прогресс и высокие темпы развития различных отраслей науки и мирового хозяйства в XIX - XX вв. привели к резкому увеличению...

-

Физические свойства - Технология переработки нефти

Нефть - это Вязкая маслянистая жидкость, темно-коричневого или почти черного цвета с характерным запахом, обладающая слабой флюоресценцией, более легкая...

-

Назначение установок первичной перегонки нефти - Промышленные установки нефти и газа

Современные ректификационные аппараты классифицируются в зависимости от их технологического назначения, давления, способа осуществления контакта между...

-

Материальный и тепловой балансы - Технология переработки нефти

Основой материального баланса является закон сохранения материи, согласно которому количество материала, поступающего в процесс (приходные статьи...

-

Нефть. Нефтяная промышленность - Технология переработки нефти

Происхождение нефти Нефть - это горная порода. Она относятся к группе осадочных пород вместе с песками, глинами, известняками, каменной солью и др. Мы...

-

Катализаторы крекинга - Каталитический крекинг

Реакции каталитического крекинга протекают на поверхности катализатора. Направление реакций зависит от свойств катализатора, сырья и условий крекинга. В...

-

В настоящее время разработаны различные технологии комплексной переработки шламов (пылей); часть из них реализована в промышленном масштабе за рубежом. У...

-

Подготовка моркови к переработке - Технология производства, хранения и переработки моркови

Морковь поступает на завод в ящиках, бункерах, мешках или навалом. Здесь важна тщательная мойка моркови, так как вместе с ней может в большом количестве...

-

Устройство ректификационных тарелок. - Технология переработки нефти

В тарельчатых колоннах 1 для повышения площади соприкосновения потоков пара и флегмы применяют большое число (30-40) тарелок специальной конструкции....

-

Задача - Технологии переработки нефти

Дана реакция vAA+vYY+vCC vBB+vZZ. Найти основной реагент и определить конечные количества молей веществ NY, NC, NB, NZ, если: Необходимые данные к...

-

Под государственной политикой в области здорового питания понимается комплекс мероприятий, направленных на создание условий, обеспечивающих...

-

Морковь переработка хранение выращивание Морковь в овощеводстве занимает одно из лидирующих мест. Еще народная пословица гласит от моркови больше -...

-

Введение - Технология производства, хранения и переработки моркови

Хранение и переработка плодов и овощей - одна из важнейших отраслей сельского хозяйства, так как в ежегодном рационе питания человека должны быть свежие...

-

Характеристика исходного сырья - Технология переработки нефти

Добываемая из скважин эмульсия представляет собой многофазную систему, состоящую из нефти, пластовой воды и попутных нефтяных газов. Нефть представляет...

-

Описание поточной схемы - Исследование свойств смеси нефтей месторождений Тенгиз-Жанажол

С такой схемой переработки имеют в своем составе установки, на которых с помощью различных деструктивных и каталитических процессов можно получить...

-

Белки зерна и семян основных культур - Технология хранения и переработки некоторых продуктов питания

Биохимический состав зерна ячменя и овса формируется под влиянием комплекса факторов внешней среды обитания растений - уровня плодородия почвы, условий...

-

Ассортимент получаемых продуктов и их применение - Промышленные установки нефти и газа

Нефтеперерабатывающая промышленность обеспечивает потребность народного хозяйства в горючих и смазочных материалах. Кроме того, нефть расходуется на...

-

Химические основы процесса - Каталитический крекинг

При каталитическом крекинге протекают реакции расщепления, алкилирования, изомеризации, ароматизации, полимеризации, гидрогенизации и деалкилирования....

-

Технология хранения моркови - Технология производства, хранения и переработки моркови

Контроль в период хранения предусматривает: - ежедневный внешний осмотр хранящейся продукции; - контроль за техническим и санитарным состоянием камеры и...

-

Особенности технологии производства - Технология производства, хранения и переработки моркови

В технологии выращивания моркови есть свои особенности. Во-первых, длительный период прорастания семян. При недостатке влаги и низкой температуре всходы...

-

Относительно цели и продолжительности хранения различают кратковременное, хранение среднего срока и длительное хранение. Кратковременное предусматривает...

-

В состав ПО "Полимир" входят следующие производства: полиэтилена высокого давления, полиакрилонитрильных волокон, продуктов органического синтеза -...

-

Биологические особенности моркови - Технология производства, хранения и переработки моркови

Отношение к теплу. Морковь относится к холодостойким растениям. Минимальная температура прорастания семян +3...+6°С, быстрее всего появляются всходы при...

-

Расчет материальных балансов входящих в поточную схему Таблица 19 Материальный баланс Электрообессоливающей установки (ЭЛОУ) № Наименование Выход, % %...

-

Тот факт, что ПВХ используют и самых различных формах, таких, как стержни, трубы, листы, пенопласты, а также как прессованные изделия, подразумевает...

-

Заключение - Технология производства, хранения и переработки моркови

Овощи, плоды и ягоды занимают важное место в питании человека. В последние годы интерес к овощной продукции значительно возрос. Морковь очень полезна для...

-

Общие сведения о перегонке и ректификации - Промышленные установки нефти и газа

С основными закономерностями процессов физической переработки нефти и газов, в частности, перегонки и ректификации, а также конструкцией и принципами...

-

Характеристика культуры Морковь (Daucus carota L.) относится к семейству сельдерейные. Растения культурной моркови обычно имеют двулетний цикл развития....

-

В последние годы наметилась стабильная тенденция расширения ассортимента мясных консервов. Это связано с переходом консервов из ряда продукции,...

Каталитический крекинг - Технологии переработки нефти