Особенности моделирования технологических операций переработки сельскохозяйственного сырья

Особенности моделирования технологических операций переработки сельскохозяйственного сырья

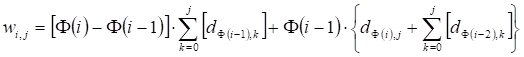

В пищевой промышленности производство ценных высококачественных продуктов широкого ассортимента производится партиями на параллельно-работающих установках. Управление такими производствами представляет актуальную техническую задачу. В этом случае для расчета расписаний задается матрица длительностей операций {di, j} обработки видов сырья. Используя эту матрицу можно рассчитать время завершения каждой операции (wi, j) по формуле [1] (нумерация элементов матриц начинается с нуля):

(1)

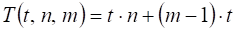

Где wi, j - время завершения i-й операции (i = 1, 2, ..., m) j-й партии сырья (j = 1, 2, ..., n); (x) - ступенчатая функция Хэвисайда; di, j - длительность i-й операции j-й партии сырья. Время завершения работ в этом случае представляет собой максимальный элемент матрицы завершения работ {wi, j}. Если длительности (t) операций в (1) унифицированы, то время выполнение всего объема работ определяется формулой:

(2)

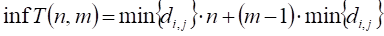

Где m - число технологических операций; n - число партий перерабатываемого сырья. Время, определяемое формулой (2) позволяет определить нижнюю границу завершения работ:

(3)

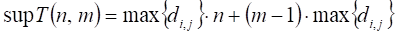

Формула (3) определяет длительность наиболее эффективного процесса переработки сырья. Кроме того формула (2) может быть использована для оценки верхней границы:

(4)

Формула (4) определяет длительности завершения работ в наиболее неблагоприятных условиях. Таким образом, основным показателем эффективности работы пищевого предприятия является длительность операций переработки сырья в готовую продукцию. Определяющим элементом графика работы предприятия в этом случае является длительность подготовительных операций. Основной по длительности операцией является сушка поступающего на переработку сырья. Теория сушки базируется как на равновесной термодинамике [2], так и термодинамике необратимых процессов [3]. Центральное место при использовании термодинамических методов анализа влагопереноса при сушке и кондиционировании занимает понятие потенциала. Под этим понимают функцию состояния системы, которая при равновесии равна во всех точках системы и градиент которой определяет направление и скорость переноса соответствующей субстанции [4]. Если провести аналогию с теплопередачей [5], где давно и успешно применяются термодинамические методы анализа, то потенциалом переноса в теплопередаче является температура, а теплосодержанию аналогично понятие массосодержания. В этом случае длительность подготовительных операций определяется как эффективностью теплообмена в слое материала [6] так и его способностью удерживать влагу в материале [7]. Промежуточные стадии влияют в основном на межоперационные простои оборудования, что связано с качеством получаемого пищевого продукта. Длительности промежуточных стадий переработки сырья определяются процессами извлечения ценных пищевых компонентов из перерабатываемого сырья. В пищевой промышленности эти этапы переработки сырья представлены как гидродинамическими [8], так и экстракционными процессами [9]. Низкая селективность этих процессов определяет необходимость использования финишных операций, формирующих потребительские свойства готовой продукции. Эффективность завершающих стадий определяется процессами эмульгирования [10], экстрагирования [11] и разделения ценных пищевых компонентов [12]. Значительное увеличение эффективности этих процессов связано в первую очередь с использованием методов создания безотходных технологий основанных на переработке вторичных ресурсов [13]. Таким образом, создание современных высокоэффективных пищевых предприятий в значительной мере базируется на прогнозировании временных интервалов работы этих технологических операций. Основным методом оценки в этом случае является построение адекватных математических моделей этих технологических процессов от факторов, определяющих длительность физико-химического воздействия в рабочей зоне машины или аппарата.

Математические модели сушки представляют собой решение задачи нестационарного конвективного тепло и массообмена, связанные с необходимостью формулировки дифференциальных уравнений переноса в криволинейных координатах. Диффузия компонентов ортогональна изоконцентрационным поверхностям, что позволяет значительно облегчить вывод соответствующего уравнения переноса и в ряде случаев получить одномерное уравнение переноса по обобщенной координате [14]. Использование термодинамического метода основанного на понятия потенциала переноса, а именно частной производной от соответственно выбранной характеристической функции [15] позволяет сформулировать симметричную систему линейных дифференциальных уравнений в частных производных для описания переноса температуры, влажности и давления в объектах сушки [16]. Гидродинамические процессы извлечения пищевых компонентов зависят от пропускной способности выпускного устройства, и является линейной от скорости сдвига материала [17] и реологии перерабатываемого сырья [18]. Учитывая линейный характер влияния этих факторов возможно использование упрошенного метода решения дифференциальных уравнений гидродинамики [19]. Длительность экстракционных процессов определяется видом растворителя и степенью измельчения материала [20]. Использование потенциала переноса для описания внутреннего процесса позволяет линеаризовать интегральные кинетические зависимости процесса [21] экстракции. Технологические процессы переработки вторичных ресурсов в основном определяются зависимостью для проточной и "тупиковой" фильтрации в мембранных аппаратах под действием избыточного давления [22]. Эти зависимости определяют проницаемость полипропиленовых половолоконных и керамических трубчатых мембран [23] широко используемых в пищевой промышленности. Например, к одной из основных операций в экстракционном производстве - рекуперации паров растворителя из смеси с неконденсирующимся газом, для разделения парогазового потока [24].

Таким образом, построение математических моделей технологических процессов переработки сельскохозяйственного сырья должно базироваться на использовании потенциала переноса целевого компонента между изопотенциальными поверхностями. Это позволит не только унифицировать создаваемые модели технологических процессов, но и значительно повысить их экстраполирующую способность оценки длительностей технологических операций.

Литература

Моделирование технологический переработка сельскохозяйственный

- 1. Perov A. G., Kosachev V. S., Koshevoy E. P. Modeling of working schedule of extraction production with specialized units. News of institutes of higher education // Food Technology. 2008. № 5-6. С. 55. 2. Подгорный С. А., Косачев В. С., Кошевой Е. П. Определение параметров математической модели равновесных свойств зерна в гигроскопической области нелинейной оптимизацией. Известия высших учебных заведений. Пищевая технология. 2010. № 5-6. С. 85-87. 3. Подгорный С. А., Косачев В. С., Кошевой Е. П., Схаляхов А. А. Влажностно-температурные кинетические зависимости при сушке // Новые технологии. 2014. № 1. С. 43-47. 4. Подгорный С. А., Кошевой Е. П., Косачев B. C., Зверев С. В. Оценка зависимостей потенциала переноса влаги для кукурузного крахмала // Хранение и переработка сельхозсырья. 2011. № 7. С. 11-13. 5. Подгорный С. А., Меретуков З. А., Кошевой Е. П., Косачев В. С. Метод конечных элементов в решении задач теплопроводности. Вестник Воронежского государственного университета инженерных технологий. 2013. № 2 (56). С. 10-15. 6. Косачев В. С., Кошевой Е. П., Михневич А. Н., Миронов Н. А. Зависимости для описания теплообмена в слое. Известия высших учебных заведений. Пищевая технология. 2008. № 2-3. С. 82-83. 7. Подгорный С. А., Кошевой Е. П., Косачев B. C., Зверев С. В. Статистическая оценка кластерной модели гигроскопичности зерна. Хранение и переработка сельхозсырья. 2011. № 6. С. 11-14. 8. Меретуков З. А., Кошевой Е. П., Косачев В. С. Решение дифференциального уравнения отжима // Новые технологии. 2011. № 4. С. 54-57. 9. Кошевой Е. П., Косачев В. С., Тарасов В. Е. Интенсификация внутреннего массопереноса при экстракции растительных масел // Журнал прикладной химии. 1986. Т. 59. № 10. С. 2170. 10. Blyagoz Kh. R., Skhalyakhov A. A., Zaslavets A. A., Koshevoi E. P., Kosachev V. S. Modeling of membrane process of nano - and miniemulsies formation // Новые технологии. 2011. № 2. С. 15-17. 11. Кошевой Е. П., Косачев B. C., Блягоз Х. Р., Схаляхов А. А. Теоретический анализ экстракции в массообменнике с пористой перегородкой. Известия высших учебных заведений. Пищевая технология. 2001. № 5-6. С. 66-68. 12. Схаляхов А. А., Косачев В. С., Кошевой Е. П. Математическое моделирование процесса разделения жидких смесей в мембранном модуле с различной организацией потоков. // Известия ВУЗов. "Пищевая технология". 2009. № 2-3. С. 71-74. 13. Схаляхов А. А., Верещагин А. Г., Косачев В. С., Кошевой Е. П. Разработка модели конденсации парогазовых смесей с полимерными половолоконными мембранами. Новые технологии. 2009. № 1. С. 39-43. 14. Кошевой Е. П., Косачев В. С., Алексеев В. С. Анализ метрических коэффициентов одномерного уравнения диффузии в криволинейных координатах // Журнал прикладной химии. 1987. № 60. С. 2384-2388. 15. Подгорный С. А., Кошевой Е. П., Косачев В. С. Термодинамический подход в теории сушки // Известия высших учебных заведений. Пищевая технология. 2015. № 4. С. 88-91. 16. Подгорный С. А., Кошевой Е. П., Косачев В. С., Схаляхов А. А. Постановка задачи описания переноса тепла, массы и давления при сушке // Новые технологии. 2014. № 3. С. 20-27. 17. Гукасян А. В., Кошевой Е. П., Косачев В. С., Тарбин А. Н. Течение масличного материала в выпускном устройстве пресса // В сборнике: Явления переноса в процессах и аппаратах химических и пищевых производств материалы II Международной научно-практической конференции. 2016. С. 146-150. 18. Меретуков З. А., Кошевой Е. П., Следь Н. И., Косачев В. С., Верещагин А. Г. Моделирование структуры потоков в транспортере со спиральным шнеком // Новые технологии. 2010. № 4. С. 33-37. 19. Меретуков З. А., Заславец А. А., Кошевой Е. П., Косачев В. С. Методы решения дифференциальных уравнений гидродинамики // Новые технологии. 2012. № 1. С. 36-41. 20. Шорсткий И. А., Кошевой Е. П., Косачев В. С., Меретуков З. А. Оценка влияния вида растворителя и подготовки масличного подсолнечного материала на кинетические зависимости процесса экстракции // Новые технологии. 2015. № 2. С. 46-50. 21. Подгорный С. А., Косачев В. С., Кошевой Е. П., Схаляхов А. А. Постановка задачи потенциалопроводности для зерна эллипсовидной формы и обоснование решения численными методами // Новые технологии. 2015. № 2. С. 16-23. 22. Схаляхов А. А., Косачев В. С., Кошевой Е. П., Никонов Е. О. Определение проницаемости половолоконных и трубчатых мембран // Известия высших учебных заведений. Пищевая технология. 2009. № 2-3. С. 96-98. 23. Заславец А. А., Схаляхов А. А., Кошевой Е. П., Косачев В. С., Кошевая С. Е. Гидравлика реверсивного течения внутри мембраны контактора // Новые технологии. 2013. № 2. С. 91-94. 24. Кошевой Е. П., Косачев В. С., Верещагин А. Г., Гукасян А. В., Схаляхов А. А. Конденсатор // патент на полезную модель RUS 61401 27.11.2006.

Похожие статьи

-

В экономическом обосновании курсового проекта производим расчет затрат труда по технологии на планируемый период и определяем прямые эксплуатационные...

-

В хозяйстве Технологические карты возделывания сельскохозяйственных культур Технологические карты возделывания сельскохозяйственных культур включает...

-

Главными предпосылками являются: - одним из первых будет то, что технологическая карта возделывания уже в течение многих лет переписывается со старых...

-

Зона хранения навоза. Площадь хранилища определяется по формуле: Где: - суточный выход кала от 1 гол., кг - суточный выход мочи от 1 гол., кг - норма...

-

Вермиложа и вермиконтейнеры - Переработка органических отходов методом вермикультуры

Вермиложа - те же вермибурты, имеющие боковые стенки, изготовленные из досок, кирпичей или шлакобе - тонных блоков. Вермиконтейнеры используются,...

-

Машины ставят на хранение: межсменное -- перерыв в использовании машин до 10-дней, кратковременное --от 10 дней до 2 мес и длительное -- более 2 мес. Они...

-

Применение метода трансплантации эмбрионов потребовало разработки эффективных методов их хранения в период между извлечением и пересадкой. В...

-

Перед проведением операции животное 10 часов выдерживаю на голодной диете. Способ фиксации Животное фиксирую в станке с применением носовых щипцов....

-

В практике разведения животных очень важно научиться управлять образованием в потомстве мужских и женских особей. Метод разделения эмбрионов по полу...

-

В качестве реципиента отбирают гинекологически здоровых коров после двух-трех нормальных половых циклов. Для отбора реципиентов основным показателем...

-

Технологические операции следует проводить в определенном порядке позволяющем заданным условиях выбирать наилучший режим движения агрегата (рабочую...

-

Оплодотворение яйцеклеток происходит в яйцепроводе. Образовавшиеся зиготы подвергаются дроблению, и большинство из них у крупного рогатого скота попадают...

-

В результате выполнения данного курсового проекта был спроектирован технологический процесс предприятия с годовым объемом производства 380 тыс. м3 . В...

-

Основные операции послеуборочной обработки зерна - Подработка и сушка зерна риса

Хлебоприемные предприятия должны иметь техническую и энергетическую базу, способную обеспечить очистку и просушку поступающего зерна без потерь в течение...

-

В условиях инновационного развития экономики особое место в агропромышленном комплексе занимает система материально - технического обеспечения...

-

Составление и расчет технологической карты - Проектирование малой фермы в ТОО "Красная звезда"

Технологическая карта является основой всех расчетов при проектировании и эксплуатации животноводческих ферм. Она позволяет организовывать ритмичную...

-

Технологический контроль процесса - Подработка и сушка зерна риса

Работу зерносушилок контролирует лаборатория технохимического контроля (ТХК) предприятия. Работники лаборатории проверяют качество всех партий зерна до и...

-

Тип технологического процесса, состав, последовательность и место выполнения операций лесосечных работ определяются видом продукции, погружаемой на...

-

Результаты суперовуляции определяются эффективным осеменением коров-доноров. Проблема оплодотворения яйцеклеток и получения биологически полноценных...

-

Разведение крупного рогатого скота молочных пород с помощью трансплантации эмбрионов позволяет: обеспечить размножение высокоценных племенных...

-

Сырая клетчатка -- это основная часть оболочек растительных клеток, состоящая из целлюлозы и гемицеллюлоз. При переваривании пищи сырая клетчатка...

-

Особенности пищеварительной системы самцов-производителей разных видов Пищеварительная система быков. Для физиологического обоснования рационального...

-

Картофель - культура универсального назначения. При высокой урожайности (20-30 т/га) это главное крахмалоносное растение (из незерновых). Картофель -...

-

Число потомков от одной особи, как правило, у высших животных бывает небольшим, а специфический комплекс генов, определяющий высокую продуктивность,...

-

Разработка системы оплодотворения и обеспечения ранних стадий развития эмбрионов млекопитающих вне организма животного (in vitro) имеет огромное значение...

-

Сено в рационе лошадей. - Анализ особенностей рациона сельскохозяйственных жиаотных

В период стойлового содержания основу рациона лошадей составляет хорошее сено, которое является лучшим источником значительной части протеина,...

-

Сено в рационе овец. - Анализ особенностей рациона сельскохозяйственных жиаотных

Сено повсеместно является прекрасным кормом для овец. Питательность его зависит от видового состава трав, времени и качества уборки, способов хранения....

-

Интенсивная технология возделывания овса - Технологические особенности возделывания овса

Место в севообороте. В отличие от других зерновых злаков овес слабо поражается корневыми гнилями, поэтому при достаточном внесении удобрений различия в...

-

Зерно овса содержит 13...14% белка, 5...6% жира, 40...45% крахмала. Белок овса содержит ценные незаменимые аминокислоты - лизин, триптофан. Зерно богато...

-

К биологическим особенностям лошадей можно отнести сравнительно маленький пищеварительный аппарат: желудок однокамерный, с небольшой вместимостью;...

-

Набор хирургических инструментов Для проведения операции необходимо: 1. 2. Мандрен. 3. Остроконечный скальпель. Подготовка хирургических инструментов и...

-

Сено -- важнейший поставщик белков, жиров, углеводов, аминокислот, витаминов В1, В2, К, С и др., каротина (провитамина А), токоферола (витамина Е), а в...

-

История развития этой биотехнологии началась почти 120 лет назад. В 1890 году ученым Вальтером Хипом впервые была выполнена и описана методика...

-

Инновационный процесс как механизм стратегической модернизации отраслей АПК, является ключевым фактором преодоления затянувшегося кризиса в...

-

Комплекс КЗС-22Б обслуживают двое рабочих в случае работы комплекса по схеме: предварительная очистка, сушка, вторичная очистка и один рабочий при работе...

-

Расчет и выбор технологического оборудования Производительность поточной линии определяется производительностью основного базового звена потока. Поточная...

-

Выбор и обоснование технологии производства - Технологический процесс очистки зерна

В настоящее время продукты переработки растениеводческой продукции являются основой пищевого рациона человека. Зерно и продукты его переработки содержат...

-

Введение - Технологический процесс очистки зерна

Современные предприятия строят и реконструируют в соответствии с планом развития данной отрасли. Для этого составляют технико-экономическое обоснование,...

-

Заключение, Библиографический список - Переработка органических отходов методом вермикультуры

Вермикомпостирование органической фракции ТБО можно и нужно использовать для решения некоторых экологических проблем. Переработка на местах органической...

-

В данном курсовом проекте для выполнения основных работ на лесосеке применяются укрупненные комплексные бригады (УКБ) и функциональные бригады (звенья)....

Особенности моделирования технологических операций переработки сельскохозяйственного сырья