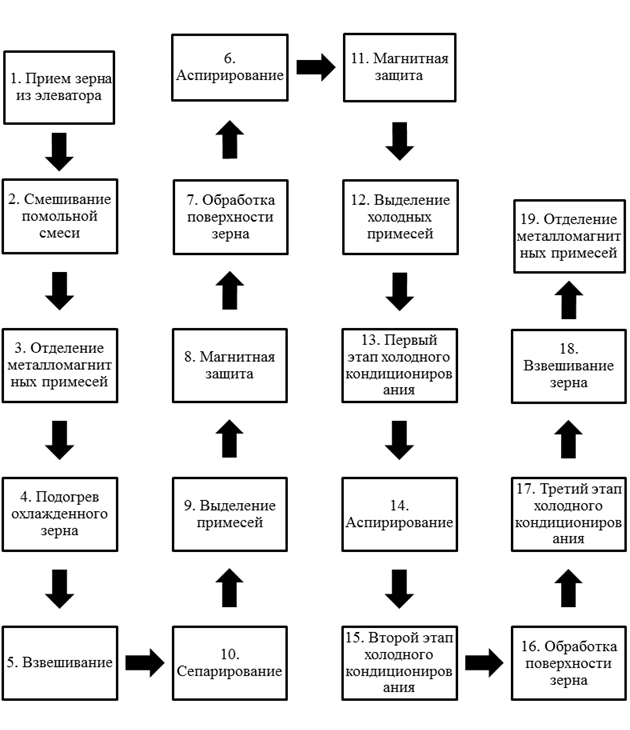

Описание технологической схемы - Технологический процесс очистки зерна

В подготовительном отделении зерно проходит два этапа.

В каждой секции на первом этапе зерно обрабатывают двумя параллельными потоками производительностью 6 т/ч каждый, на втором этапе оба потока объединяют в один производительностью 10,5 т/ч.

В бункерах вместимостью 89 т каждый, куда поступает зерно из элеватора, предусмотрено шестнадцать выпускных отверстий, что предотвращает самосортирование зерна при выпуске. Однородность зерновой смеси по плотности и содержанию примесей обеспечивает равномерную загрузку оборудования и стабильное качество продукции.

Из бункеров зерно, пройдя через автоматические электронные дозаторы, поступает по сборным винтовым конвейерам в магнитные сепараторы. Далее зерно направляется в пневмоприемники нагнетающей пневмотранспортирующей сети.

Подъем зерна обеспечивает воздуходувная машина. Пневмотранспортерами зерно через разгрузители поступает в весы порционного действия (вместимость ковша 50 кг), с помощью которых можно определить производительность каждого потока и общее количество принятого в переработку зерна. В зимний период предусмотрен подогрев зерна.

Первый этан очистки зерно проходит в сепараторах производительностью 12 т/ч с круговым поступательным движением рабочих органов. Сепараторы разделены на две параллельно работающие секции. Сепаратор работает вместе с вертикальным пневмоканалом и горизонтальным циклоном, что обеспечивает эффективную очистку зерна от крупных, мелких и легких примесей.

Для выделения минеральных примесей установлены камнеотделительные машины вибропневматического действия производительностью 6 т/ч (по две машины в каждой секции). После них может быть установлен концентратор, в котором зерно просеивается на сигах в восходящем потоке воздуха. В результате выделяются мелкие примеси (песок, земля, мелкие семена сорных растений), а зерно разделяется на фракции, различающиеся но плотности и составу сорных примесей. Такое разделение позволяет использовать принцип фракционной очистки зерна.

Зерно от примесей, отличающихся от основной культуры по длине, очищают в дисковых машинах производительностью 6 т/ч. Затем очищенное зерно направляют в вертикальные обоечные машины, где происходит шелушение его с частичным отделением верхних покровов. Далее зерно после второго подъема пневмотранспортером поступает в вертикальные цилиндрические пневмосепараторы, где отделяются продукты шелушения, а зерно подается в машину для мокрого шелушения или в шнеки интенсивного увлажнения зерна.

Для дополнительного увлажнения зерна установлен увлажнительный аппарат. Если нет возможности увлажнить зерновую массу до требуемой величины, зерно повторно увлажняют и отволаживают. Для этих целей зерно из бункеров основного отволаживания направляют в материалопровод, подаюший зерновую массу в увлажнительный аппарат, а затем в силосы для повторного отволаживания.

Степень увлажнения зерна на всех этапах контролируют ротаметрами.

Отволаживание зерна происходит в шести бункерах (каждой секции), обшей вместимостью 490 г, рассчитанной на 47 ч работы мукомольного завода.

Первичное отволаживание в четырех бункерах продолжается при непрерывном движении зерна в течение 24 ч. Для вторичного отволаживания используют два бункера вместимостью по 36 т каждый, через них зерно проходит за 7 ч непрерывного движения.

После отволаживания зерно из бункеров через дозаторы, формирующие помольные смеси, подается в пневмотранспортер и направляется в обоечную машину на второй этап очистки (образуется один общий поток, производительностью 10,5 т/ч).

В обоечной машине поверхность зерна вновь очищается, частично отделяются плодовые оболочки. После этого зерно самотеком поступает в энтолейгоры, те в результате ударного воздействия уничтожается скрытая зараженность и частично шлифуется поверхность поврежденных зерен. Процесс очистки зерна заканчивается в вертикальных пневмоканалах, где частицы оболочек зерна и зародыша отделяются в восходящем потоке воздуха.

Для придания оболочкам требуемой эластичности очищенное зерно увлажняют н третий раз (на 0,2-0,5%) в увлажнительных аппаратах, где распыленная вода равномерно смачивает поверхность зерна. Подготовленное таким образом зерно поступает в бункеры вместимостью 10 т, где происходит отволаживание в течение 15-20 мин. Затем зерно взвешивают в потоке на автоматических весах (вместимость ковша 50 кг). Зерно влажностью 15,5-16,0% с содержанием сорной примеси 0,06-0,12%, пройдя через магнитный сепаратор, поступает на I драную систему.

В процессе подготовки зерна к помолу широко используют пневмосепарирующее оборудование (аспирационные каналы, пневмосепараторы) и оборудование флотационного принципа действия (камнеотделительные машины, концентраторы), которые обеспечивают высокую эффективность очистки зерна от сорной примеси. Применение машин для обработки поверхности зерна (вертикальных и горизонтальных обоечных машин с ситовой обечайкой, машин для мокрого шелушения) также способствует высокой эффективности очистки зерна и снижению его зольности.

В подготовительном отделении осуществляется раздельная обработка четырех потоков зерна различного качества с последующей их группировкой на два потока перед направлением в размольное отделение.

Точное автоматическое дозирование и большая вместимость бункеров для очищенного зерна позволяют выдерживать заданное соотношение компонентов в помольной смеси, а непрерывное заполнение и опорожнение бункеров для отволаживания - заданное время отволаживания. Большое влияние на эффективность работы подготовительного отделения оказывает стабилизация расхода зерна на входе и выходе и на отдельных этапах процесса.

Очистку зерна от примесей в зерноочистительном отделении следует считать эффективной, если на этапе обработки до кондиционирования будет удалено (%):

|

Сорной примеси (всего) |

80 |

|

В том числе: | |

|

Легкой |

90 |

|

Дпинной |

70 |

|

Короткой |

80 |

|

Мелкой |

70 |

|

Минеральной |

95 |

|

Зерновой примеси |

30 |

Важное место в обеспечении эффективности подготовки зерна к помолу занимает холодное кондиционирование зерна и соблюдение его режимов. Режимы кондиционирования можно варьировать благодаря наличию бункеров большой емкости для отволаживания и высокоэффективного оборудования для увлажнения зерна.

Режимы увлажнения и отволаживания зерна устанавливают с учетом конкретных физико-механических свойств зерна, длительность отволаживания при холодном кондиционировании составляет от 8 до 36 ч.

Более высокая технологическая эффективность достигается при трехэтапном кондиционировании зерна (в том числе перед Г драной системой).

Режимы кондиционирования зерна можно интенсифицировать за счет увлажнения его подогретой водой температурой 50-60 °С. В результате подготовки зерна пшеницы к помолу должно быть обеспечено снижение зольности зерна не менее, чем на 0,06%, влажность зерна перед подачей в размольное отделение (на I драной системе) должна быть на уровне нормативов, рекомендованных "Правилами организации и ведения технологического процесса на мельницах

Похожие статьи

-

Технологический контроль процесса - Подработка и сушка зерна риса

Работу зерносушилок контролирует лаборатория технохимического контроля (ТХК) предприятия. Работники лаборатории проверяют качество всех партий зерна до и...

-

ОБОРУДОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ - Технологический процесс очистки зерна

Сепараторы типа А1-БИС-100 Рис. 3. Сепаратор А1-БИС-100: 1 -- ситовой корпус; 2 -- станина; 3 -- смотровой патрубок; 4 -- приемный патрубок 5 --...

-

Хлебная масса с поля поступает на рабочие органы, производительность которых должна быть согласована между собой. Однако изменения условий уборки...

-

При проектировании очистки лесосек в данном курсовом проекте были Предусмотрены следующие способы очистки: Очистка вручную выполняется на лесосеках на...

-

Организация работы производства - Технологический процесс очистки зерна

Организация работы производства: Выпуск продукции осуществляется круглосуточно. Рабочие, обслуживающие основное оборудование, работают по 12 часов 5 дней...

-

Введение - Технологический процесс очистки зерна

Современные предприятия строят и реконструируют в соответствии с планом развития данной отрасли. Для этого составляют технико-экономическое обоснование,...

-

Описание оборудования и технологии - Подработка и сушка зерна риса

Для успешной очистки большое значение имеет правильный выбор зерноочистительных машин. Классификация машин для очистки зерна от примесей на хлебоприемных...

-

УТВЕРЖДАЮ Главный инженер " " 2012 г. Технологическая карта Разработки лесосеки в квартал № Лесничества леспромхоза Объединение Технорук Мастер " " 201...

-

Микробиологические показатели - Технологический процесс очистки зерна

В зерновых продуктах содержится очень много микробов, которые при низкой влажности продуктов находятся в состоянии покоя и не вызывают в них каких-либо...

-

Выбор и обоснование технологии производства - Технологический процесс очистки зерна

В настоящее время продукты переработки растениеводческой продукции являются основой пищевого рациона человека. Зерно и продукты его переработки содержат...

-

Выбор схемы разработки лесосек - Проектирование технологического процесса лесосечных работ

Технологическая схема разработки лесосеки представляет собой план размещения на ее территории лесотранспортных путей, бригадных делянок, лесопогрузочных...

-

Технологическая схема возделывания чечевицы на зерно в Радищевском районе Ульяновской области Технологические операции Применяемые трактора, С.-х. орудия...

-

Структурная рабочая диаграмма процесса сепарирования молока представлена на рисунке 2. Приняты следующие исходные данные: Ферма крупного рогатого скота с...

-

Обоснование вопроса Бурное развитие сельского хозяйства привели к увеличению продуктивности зернового хозяйства и скоплению на токах крупных колхозов и...

-

Заключение - Подработка и сушка зерна риса

После уборки зерно риса подвергают очистке. Примеси, содержащиеся в зерновой массе, ухудшают условия хранения, снижают семенные качества и...

-

Как осуществляется очистка масличных семян от сорных примесей - Масличные культуры

Семена масличных культур, поступающие для переработки на предприятия маслодобывающей промышленности, представляют собой смесь, состоящую из семян...

-

Расчет и выбор технологического оборудования Производительность поточной линии определяется производительностью основного базового звена потока. Поточная...

-

Расчет экономической эффективности автоматизации процесса сушки зерна Контроль влажности зерна, проводимый на зернопунктах колхозов и совхозов,...

-

Тип технологического процесса, состав, последовательность и место выполнения операций лесосечных работ определяются видом продукции, погружаемой на...

-

Таблица 1.1- Зависимость производительности трелевочной машины ТТ-4М от объема трелюемой пачки N п/п Мп Псм 1 2,875 66,0 2 4,313 76,2 3 5,75 82,5 4 7,188...

-

Помещение для содержания овцематок на 850 голов (в тепляке минимум 15% - 128 голов) живой массой - 60 кг. Норма площади для овцематок - 1-1.2 м на голову...

-

В результате выполнения данного курсового проекта был спроектирован технологический процесс предприятия с годовым объемом производства 380 тыс. м3 . В...

-

Результаты расчетов количества основного оборудования и инструментов для выполнения всех видов работ на лесосеке сводится в таблицу 11.1. Таблица 11.1 -...

-

В данном курсовом проекте для выполнения основных работ на лесосеке применяются укрупненные комплексные бригады (УКБ) и функциональные бригады (звенья)....

-

Вспомогательные работы - Проектирование технологического процесса лесосечных работ

Вспомогательные работы выполняются в ходе проведения основных работ и служат для поддержания высокой технической готовности лесозаготовительного...

-

Производительность ВТМ ЛП-58 Для расчета производительности ВТМ необходимо установить объем трелюемой пачки деревьев. Масса трелюемой пачки будет...

-

В качестве реципиента отбирают гинекологически здоровых коров после двух-трех нормальных половых циклов. Для отбора реципиентов основным показателем...

-

Основные операции послеуборочной обработки зерна - Подработка и сушка зерна риса

Хлебоприемные предприятия должны иметь техническую и энергетическую базу, способную обеспечить очистку и просушку поступающего зерна без потерь в течение...

-

Комплекс КЗС-22Б обслуживают двое рабочих в случае работы комплекса по схеме: предварительная очистка, сушка, вторичная очистка и один рабочий при работе...

-

Природно-производственные условия предприятия представляют собой краткую таксационную характеристику лесосырьевой базы предприятия, района проектирования...

-

В основной части курсового проекта установлены основные параметры трелевочных машин: масса (Мт, т), мощность двигателя (N, квт), скорость движения с...

-

Культивация - агротехническое мероприятие, обеспечивающее крошение, рыхление и частичное перемешивание почвы, а также полное уничтожение сорняков и...

-

Для обеспечения работы комбайна необходимо выполнение условия: N Дв ? N Т , (6.1) Где N Дв - мощность двигателя, КВт ; N Т - мощность, необходимая...

-

К культивации предъявляются такие требования: своевременное ее применение, она должна быть равномерной и на заданную глубину (допускается отклонение от...

-

Введение - Проектирование технологического процесса лесосечных работ

Представленный курсовой проект на тему "Проектирование технологического процесса лесосечных работ" состоит из графической части в виде чертежей и...

-

Оплодотворение яйцеклеток происходит в яйцепроводе. Образовавшиеся зиготы подвергаются дроблению, и большинство из них у крупного рогатого скота попадают...

-

Для нашей технологической лини принимаем техпроцесс приведенный ниже. Описание технологического процесса. Все выпускаемые нашей промышленностью...

-

Комплексная выработка на одного рабочего в смену на основных работах ровна: , (10.1) Где - комплексная выработка на одного рабочего в смену на основных...

-

На основании расчетов, произведенных в курсовом проекте, составляется сводная ведомость списочного количества рабочих для выполнения всех видов работ на...

-

Разработанный нами переносной манипулятор линейной доильной установки состоит из доильного аппарата 1, тросом 2 связанного с пневмоцилиндром 3, который...

Описание технологической схемы - Технологический процесс очистки зерна