Изучение физико-механических свойств черносланцевой руды - Разработка технологии производства метаванадата аммония из черных сланцев месторождения Баласаускандык

Объектами исследования служили представительные пробы черносланцевых руд, отобранных из месторождения Баласаускандык. В процессе химических и минералогических исследований проводилось систематическое изучение распределения ванадия в основном в ванадиеносной пачке как по латерали и мощности, так и по главным литологическим разностям пород, входящих в ее состав. Результаты химического исследования показали исключительное постоянство содержания ванадия по рудным полям и участкам (таблица 1). Основными рудоносными породами ванадия являются породы верхней ванадиеносной пачки черных сланцев. При определении ванадия в ванадиеносных пачках использованы методы по СТ РК 1356-2005 и ГОСТу 26473.4-85.

Физико-химические исследования фазово-минералогического состава углерод-кремнеземистых сланцев свидетельствуют о том, что основная ткань породы состоит из тонкозернистого агрегата кварца, зерна которого имеют неправильную продолговатую (сфероподобную) форму и тесно соприкасаются друг с другом. Размеры отдельных частиц не превышают 150 нм, в среднем обычно 50 - 5 нм. Одной из важнейших черт черных сланцев, в целом представляющих собой пачку пород черного цвета, обусловленного присутствием органического вещества, является сетчатость [62]. Химический состав рудных прослоев изучен электронно-зондовым микроанализом (таблица 2, рисунок 3) при расфокусированном зонде. На рисунке 3 ясно прослеживаются листочки ванадиевых слюд (светло-серое, белое). Изображение снято с полированной поверхности в обратно рассеянных электронах.

Таблица 1 - Химический состав рудного горизонта по типам пачек рудного тела месторождения Баласаускандык

|

Анализируемые элементы |

Окисленные руды |

Первичные руды | ||||

|

Макс. Значение, % |

Мин. Значение, % |

Среднее, % |

Макс. Значение, % |

Мин. Значение, % |

Среднее, % | |

|

Потери при прокаливании |

8,30 |

2,88 |

5,57 |

6,06 |

3,56 |

4,79 |

|

SiO2 |

82,3 |

62,6 |

72,8 |

76,6 |

70,8 |

73,5 |

|

Al2O3 |

7,09 |

2,10 |

5,07 |

6,10 |

1,52 |

4,70 |

|

CaO |

6,00 |

2,13 |

3,38 |

5,55 |

1,80 |

3,52 |

|

MgO |

0,65 |

0,43 |

0,57 |

0,89 |

0,42 |

0,62 |

|

BaO |

0,00 |

0,00 |

0,00 |

1,10 |

0,63 |

0,86 |

|

Fe2O3 |

6,71 |

4,57 |

5,51 |

6,50 |

4,57 |

5,49 |

|

C |

7,30 |

0,48 |

2,69 |

8,50 |

0,60 |

4,40 |

|

P |

0,38 |

0,23 |

0,31 |

0,39 |

0,25 |

0,31 |

|

Fe |

4,70 |

3,20 |

3,85 |

4,50 |

3,20 |

3,86 |

|

Mn |

0,29 |

0,16 |

0,19 |

0,25 |

0,10 |

0,19 |

|

P2O5 |

0,89 |

0,53 |

0,72 |

0,87 |

0,57 |

0,71 |

|

MnO |

0,67 |

0,21 |

0,31 |

0,72 |

0,13 |

0,29 |

|

V2O5 |

1,27 |

0,76 |

1,10 |

1,26 |

0,88 |

1,02 |

Рисунок 3 - Углерод-глинисто-кремнеземистый сланец

Таблица 2 - Химический состав рудных прослоев черносланцевой руды

|

Компоненты |

Содержание в руде, % |

|

SiО2 |

70,50 |

|

C |

10,30 |

|

V2O5 |

1,100 |

|

МоО3 |

0,030 |

|

UO3 |

0,020 |

|

РЗЭ |

0,065 |

|

Fe2O3 |

5,400 |

|

Al2O3 |

4,600 |

|

CaО |

3,420 |

|

BaО |

0,860 |

|

P2О5 |

0,710 |

|

MnO |

0,200 |

|

MgO |

0,520 |

|

S2- (сульфиды) |

1,950 |

|

SO2-4 (сульфаты) |

0,120 |

|

Прочие |

0,500 |

Как видно из рисунка 3 и таблиц 1,2, основную часть черносланцевой руды месторождения Баласаускандык составляют кремнезем, сульфиды, слюды и углеродистое вещество.

В таблице 3 приведен химический состав зон-каемок субстанции черных сланцев, изученный электронно-зондовым микроанализом.

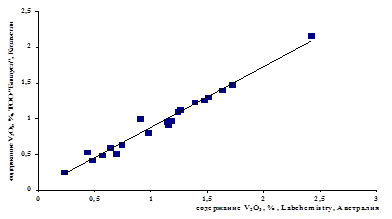

Как видно из таблицы 3, химический состав зон-каемок субстанции черных сланцев разнообразен, что предопределило его сравнительную по содержанию V2O5. Пробы месторождения Баласаускандык проанализированы в разных лабораториях Labchemistry Ltd (Австралия) и ТОО "Фирма "Балауса" (Казахстан). Результаты химического анализа представлены в таблице 4 и на рисунке 4.

Таблица 4 - Сравнительные результаты химического анализа проб месторождения Баласаускандык на V2O5, %

|

№ проб |

Результаты Labchemistry Ltd (Австралия) |

Результаты ТОО "Фирма "Балауса" (Казахстан) |

|

1 |

1,14 |

0,96 |

|

2 |

1,15 |

0,91 |

|

3 |

0,43 |

0,53 |

|

4 |

1,18 |

0,97 |

|

5 |

0,69 |

0,51 |

|

6 |

1,51 |

1,30 |

|

7 |

1,63 |

1,40 |

|

8 |

0,98 |

0,80 |

|

9 |

1,72 |

1,48 |

|

10 |

1,47 |

1,26 |

|

11 |

0,23 |

0,25 |

|

12 |

1,39 |

1,23 |

|

13 |

0,64 |

0,59 |

|

14 |

0,57 |

0,49 |

|

15 |

0,48 |

0,42 |

|

16 |

1,24 |

1,10 |

|

17 |

2,42 |

2,16 |

|

18 |

0,74 |

0,63 |

|

19 |

0,90 |

1,00 |

|

20 |

1,26 |

1,13 |

Как видно из приведенных данных (таблица 4, рисунок 4), содержание ванадия в черных сланцах, аналогичных по внешнему виду, не отличается постоянством, содержание V2O5 колеблется в них от 0,56 до 1,5 %.

Все составляющие сланцев (криптозернистый кварц, халцедон, гидрослюда и др.) и органическое вещество, тонкодисперсно распределенное в основной породе, практически не поддаются простому механическому разделению. Специфичность структуры углерода в углерод-кремнеземистых сланцах состоит в том, что вследствие высокоразвитой межфазной границы между углеродом и кремнеземом - основными компонентами породы - эти фазы образуют взаимопроникающие сетки. Для выбора способа вскрытия детально изучены все физико-механические свойства руды.

Рисунок 4 - Корреляционный химический анализ черных сланцев

Руда, привезенная с карьера, дробилась в две стадии до крупности - 20 мм и рассеивалась по классам. Крупное дробление осуществляли в щековой, мелкое - в валовой дробилках. Результаты анализа гранулометрического состава черносланцев представлены в таблице 5.

Таблица 5 - Распределение ценных компонентов по классам крупности

|

Класс, мм |

Выход фракций, % |

V2O5, % |

UО3, % |

Мо, % |

?РЗЭ,% |

|

-20+10 |

42,42 |

0,78 |

0,0220 |

0,0325 |

0,130 |

|

-10+5 |

22,73 |

0,79 |

0,0222 |

0,0323 |

0,133 |

|

-5+2,5 |

10,61 |

0,79 |

0,0204 |

0,0328 |

0,128 |

|

-2,5+1,25 |

4,550 |

0,85 |

0,0232 |

0,0339 |

0,130 |

|

-1,25+0,63 |

4,550 |

0,84 |

0,0240 |

0,0344 |

0,132 |

|

-0,63+0,315 |

3,030 |

0,91 |

0,0247 |

0,0345 |

0,133 |

|

-0,315+0,14 |

3,030 |

0,94 |

0,0248 |

0,0367 |

0,132 |

|

-0,14+0,063 |

3,500 |

1,20 |

0,0243 |

0,0357 |

0,135 |

|

-0,063+0,050 |

2,790 |

1,15 |

0,0241 |

0,0358 |

0,138 |

|

-0,050 +0 |

2,790 |

1,08 |

0,0244 |

0,0363 |

0,144 |

|

Итого 100,0 % |

Из таблицы 5 видно, что содержание ванадия возрастает в 1,4 раза по мере уменьшения класса крупности.

Результаты изучения распределения ценных компонентов в зависимости от времени измельчения в шаровой мельнице объемом 3 дм3 представлены в таблице 6.

Данные, полученные в процессе обогащения черных сланцев на концентрационном столе для следующих классов их крупности: -0,4+0,2 мм; -0,2+0,1 мм; -0,1+0 мм, представлены в таблице 7.

При исследовании физико-механических свойств проб исходной руды месторождения Баласаускандык изучали крепость руды по шкале профессора М. М. Протодьяконова, предел прочности при одноосном сжатии, дробимость, прочностную контрастность, удельную плотность, объемный и насыпной вес руды, угол естественного откоса. Результаты определения этих параметров приведены в таблице 8.

Таблица 6 - Распределение V2О5 по классам крупности в зависимости от продолжительности измельчения черносланцевой руды, %

|

Класс, мм |

Время измельчения, мин | |||||||||||

|

15,0 |

20,0 |

25,0 |

30,0 | |||||||||

|

Выход |

V2О5 |

Извл. |

Выход |

V2О5 |

Извл. |

Выход |

V2О5 |

Извл. |

Выход |

V2О5 |

Извл. | |

|

-0,63+0,4 |

12,0 |

0,76 |

6,60 |

7,40 |

0,75 |

3,85 |

3,40 |

0.76 |

1,87 |

1,50 |

0,80 |

0,90 |

|

-0,4+0,315 |

20,8 |

0,83 |

12,9 |

14,8 |

0,85 |

9,62 |

5,20 |

0,87 |

4,52 |

2,70 |

0,85 |

1,89 |

|

-0,315+0,2 |

18,6 |

0,87 |

14,8 |

14,2 |

0,88 |

11,6 |

9,60 |

0,88 |

8,00 |

6,50 |

0,89 |

5,53 |

|

-0,2+0,16 |

10,3 |

0,95 |

9,78 |

10,0 |

0,95 |

9,98 |

10,0 |

0,97 |

9,80 |

9,30 |

0,96 |

9,37 |

|

-0,16+0,1 |

11,3 |

1,00 |

13,4 |

12,7 |

0,98 |

10,8 |

16,2 |

0,99 |

13,2 |

16,5 |

0,98 |

14,0 |

|

-0,1+0,063 |

8,00 |

1,06 |

10,8 |

11,5 |

1,04 |

15,1 |

18,8 |

1,02 |

20,2 |

22,7 |

1,01 |

24,2 |

|

-0,063+0,0 |

19,1 |

1,20 |

31,6 |

28,9 |

1,16 |

39,0 |

36,8 |

1,13 |

42,3 |

40,8 |

1,09 |

44,0 |

|

Итого |

100 |

100 |

100 |

100 |

Из таблицы 6 следует, что независимо от времени измельчения черных сланцев содержание V2O5 увеличивается по мере уменьшения класса крупности, что подтверждает предположение о концентрировании V2O5 в углесодержащей составляющей черных сланцев по плоскостям спайности.

Удельную плотность руды определяли пикнометрическим методом по ГОСТу 5180-84 при крупности -0,15 мм. Удельная плотность руды, определенная этим методом, составила 2,40 г/см3 .

Объемную удельную плотность (насыпной вес) определяли в мерном цилиндре при крупности -5,0 мм. По итоговым результатам опытов насыпной вес баласаускандыкской пробы, в указанных условиях составил 1,44 г/см3. Насыпной вес исследуемой руды при крупности -10 и -50 мм составил 1,42 и 1,40 г/см3 соответственно.

Коэффициент крепости руды по шкале профессора М. М. Протодьяконова определяли с использованием ПОК (прибор определения крепости) согласно ГОСТу 2.1153-1-75 на руде крупностью -40+30 мм. По результатам опытов этот показатель для исследуемой пробы составил - 12,0 ед. Дробимость руды находили по ГОСТу 8269-76 методом разрушения руды крупности -40+30мм падающим грузом в цилиндре. Полученные результаты дробления руды оценивали в сравнении с результатами дробления эталонного кварца на том же приборе, дробимость которого приняли по данной методике за единицу (таблица 8).

Таблица 7 - Результаты концентрационного обогащения черных сланцев

|

Класс, мм |

Проба |

Выход продуктов |

Содержание V2О5, % |

Извлечение, % | |

|

Г |

% | ||||

|

-0,4+0,2 |

Концентрат |

110,10 |

9,880 |

0,62 |

11,12 |

|

Хвосты |

990,00 |

88,88 |

0,54 |

87,07 | |

|

Шламы |

13,800 |

1,240 |

0,81 |

1,810 | |

|

Исх. руда |

1113,0 |

100,0 |

0,55 |

100,0 | |

|

-0,2+0,1 |

Концентрат |

81,500 |

17,28 |

0,45 |

13,51 |

|

Хвосты |

380,00 |

80,55 |

0,58 |

81,10 | |

|

Шламы |

10,250 |

2,170 |

1,43 |

5,390 | |

|

Исх. руда |

471,75 |

100,0 |

0,57 |

100,0 | |

|

-0,1+0 |

Концентрат |

648,30 |

47,80 |

0,38 |

36,66 |

|

Хвосты |

690,00 |

50,90 |

0,55 |

56,53 | |

|

Шламы |

12,000 |

1,300 |

2,59 |

6,810 | |

|

Исх. руда |

1356,3 |

100,0 |

0,49 |

100,0 |

Из таблицы 7 видно, что обогащение черных сланцев на концентрационном столе не обеспечивает достаточного обогащения продукта.

Результаты исследований по обогащению черных сланцев позволяют сделать вывод, что даже при используемом тонком измельчении в сочетании с гравитационной классификацией содержание V2О5 в концентрате не превышает 1,4-2,6 %. Низкая эффективность такого обогащения черных сланцев не позволяет рекомендовать его для применения в технологии. Следовательно, используя только современные способы обогащения, можно добиться достаточно экономичного извлечения ценных компонентов из черных сланцев Большого Каратау [63].

Угол естественного откоса - это угол, под которым располагается свободно насыпанный рудный материал и сохраняется равновесие его неукрепленного откоса. Информация по этому параметру необходима во многих проектных расчетах (бункеров, течек, питателей, конвейеров и др.).

Угол естественного откоса для черносланцевой руды месторождения Баласаускандык определяли при крупности руды -50 и -15,0 мм в воздушно-сухом состоянии с помощью полого металлического цилиндра диаметром 500 мм. За окончательный результат было принято среднее арифметическое значение трех определений. Для исследуемой руды угол естественного откоса составил 31 и 35 є при крупности -50 и -10 мм соответственно.

Предел прочности руды при сжатии (усж) определяли методом разрушения руды неправильной формы крупностью -75+50 мм на прессе с усилием 20 т. Для испытания было отобрано 100 руды крупностью -75+50 мм. Определены вес каждой частиц руды крупностью -75+50 мм и его объем методом гидростатического взвешивания в воде. Далее руду крупностью -75+50 мм подвергали разрушению сжатием на прессе. Вся руда крупности -75+50 мм в зависимости от усилия разрушения были разделены на несколько фракций.

Таблица 8 - Основные физико-механические свойства руды месторождения Баласаускандык

|

Параметры |

Ед. изм. |

Величина |

|

Удельная плотность (удельный вес) |

Г/см3 |

2,40 |

|

Объемная плотность |

Г/см3 |

1,44 |

|

Коэффициент крепости руды по шкале М. М. Протодьяконова |

Ед. |

12,0 |

|

Предел прочности руды крупностью -75+50 мм при сжатии (усж): Минимальная прочность Максимальная прочность Средневзвешенная прочность |

Кг/см2 |

|

|

Кг/см2 МПа |

| |

|

Показатель прочностной контрастности |

Ед. |

0,38 |

|

Объемная плотность (насыпной вес): При крупности руды -50,0 мм При крупности руды -10,0 мм При крупности руды -5,0 мм |

Г/см3 |

|

|

Угол естественного откоса: При крупности -50 мм При крупности -10 мм |

ЄС |

|

|

Дробимость руды по отношению к Дробимости кварца, принятой за Эталон по ГОСТу 8269-76 |

Ед. |

1,15 |

Как следует из таблицы 8, проба по своей дробимости оказалась в 1,15 раза менее упорной для дробления, чем кварц.

По результатам средней прочности фракций рассчитывали средневзвешенную прочность для всей пробы: сначала для образцов неправильной формы, затем для образцов правильной формы. Данные приведены в таблице 9.

Коэффициент крепости руды по шкале М. М. Протодьяконова был также рассчитан на основании полученной величины предела прочности руды на сжатие по формуле и составил 11,7 ед., что вполне коррелирует с коэффициентом крепости руды fкр = 12,0 ед., полученным методом толчения с использованием прибора определения крепости.

Таблица 9 - Результаты определения предела прочности руды крупности -75+50 мм при сжатии методом разрушения на прессе

|

Интервал, Кг/см2 |

Количество Руды крупности -75+50 мм, шт. |

Средняя прочность руды крупности -75+50 мм, кг/см2 | |

|

Фактических |

Правильной формы | ||

|

0 - 44 |

8,00 |

26 |

138 |

|

45 - 89 |

26,0 |

69 |

366 |

|

90 - 134 |

32,0 |

113 |

599 |

|

135 - 179 |

18,0 |

160 |

850 |

|

180 - 224 |

10,0 |

194 |

1026 |

|

225 - 269 |

4,00 |

241 |

1275 |

|

270 - 314 |

2,00 |

307 |

1627 |

|

Исходная руда |

100 |

120 |

1442 |

Как следует из таблицы 9, средневзвешенная прочность руды, рассчитанная статистическим методом, составила - 1442,0 кг/см2, что соответствует 141,3 МПа.

Основные капитальные и эксплуатационные затраты на обогатительных фабриках связаны с процессами дробления и измельчения. Ошибки при расчете и выборе оборудования являются причинами низкой производительности фабрики, снижения объемов товарной продукции и нерационального использования энергии. В связи с этим перед проектированием обогатительных фабрик необходимо выполнить полный комплекс исследований прочностных свойств предполагаемой для переработки руды и на основании полученных результатов определить схему, размеры и количество дробильно-измельчительного оборудования. Главными характеристиками, на основании которых рассчитываются параметры (размеры, мощность) промышленных дробилок и мельниц, являются пределы прочности руды при одноосном сжатии и растяжении, а также ее индексы дробимости, абразивности, стержневого и шарового измельчения, определяемые по методикам Ф. Бонда (США), и само/полусамоизмельчения, определяемые по методике Дж. Старкея (Канада).

В соответствии с вышеупомянутыми методиками измельчаемость и дробимость характеризуются "индексом чистой работы" Wi (кВт-ч/т), то есть количеством электроэнергии, необходимой для дробления/измельчения 1 т руды до определенной крупности. С учетом полученных значений "индексов чистой работы" определяется схема рудоподготовки и выбирается дробильно-измельчительное оборудование. Дополнительно результаты тестов по стандартным методикам позволяют выполнить расчет удельного расхода футеровок и измельчающих тел проектируемого или уже работающего дробильно-измельчительного оборудования. Тест на дробимость руды по методике Бонда (индекс дробления CWi) служит для определения в лабораторных условиях показателей, на основании которых рассчитывают параметры (размеры, мощность) промышленных дробилок. "Индекс чистой работы" определяют по результатам дробления исследуемой руды двумя встречно движущимися молотками на лабораторной установке.

Для расчета энергетического индекса (Wi) изучали измельчаемость руды черных сланцев Большого Каратау по методике Бонда.

Для определения индекса Бонда при дроблении руды, прошедшие через сито 3 in. и застрявшие на сите 2 in., подвергались раздавливанию между двумя дисками, закрепленными на мальтийском кресте. Диски сводились между собой под воздействием гидравлической системы до момента разрушения частиц руды, которое четко фиксировалось на показывающем приборе. Результаты приведены в таблице 10.

Проведены 10 разрушений и выбраны средние значения раздавливающего усилия (С). Индекс Бонда при дроблении определяется по формуле:

Wi = 2,59 - C/Sg,

Где C - разрушающее усилие в футо-фунтах на дюйм;

Sg - удельный вес исследуемой руды (удельная плотность);

С = 2700/5,45 = 495 футо-фунт/дюйм;

S = 5764 фунт/35,2 фут3 = 167 фунт/фт3;

Wi = 2,59 - 495/164 = 7,67 кВтч/т'

Таблица 10 - Результаты определения индекса Бонда по раздавливанию руды месторождения Баласаускандык

|

Номер частиц руды |

Усилие раздавливания, кг/см2 |

Номер частиц руды |

Усилие раздавливания, кг/см2 |

|

1 |

1760 |

6 |

2800 |

|

2 |

2520 |

7 |

3840 |

|

3 |

2900 |

8 |

1680 |

|

4 |

3620 |

9 |

2020 |

|

5 |

2000 |

10 |

3860 |

|

Среднее 2700 |

Основными факторами, влияющие на продолжительность и полноту выщелачивания ванадия, являются скорость и глубина проникновения реагента в реакционные зоны частиц руды, или коэффициент пористости руды. Чем крупнеечастицы руды, тем продолжительнее процесс выщелачивания и меньше извлечение. По поводу растворения ванадия из руды следует отметить, что у внешней его границы образуется пористая зона частичного растворения, внутри которой ванадиевый минерал растворен и выносится диффузионным потоком из порового пространства в общий объем растворителя. Толщина слоя частичного растворения ванадия увеличивается с ростом времени контакта с растворителем. Одновременно диффузия замедляется из-за сопротивления диффузионному потоку нерастворимой части руды. При выщелачивании главное значение имеет пористость частиц руды. Все твердые тела обладают определенной пористостью: общей, закрытой и открытой (эффективной).

Общая пористость определяется по объемному и удельному весам по формуле:

П = y/g - 100 %,

Где y - удельный вес, г/см3;

G - объемный вес, г/см3.

Для сланцев месторождения Баласаускандык

П = 1,38/ 2,26 - 100 % = 61,06 %.

Эффективная пористость устанавливается из взвешивания сухого и насыщенного водой образца по формуле:

П = рн - р/vd - 100 %,

Где П - открытая пористость;

Рн и Р - вес насыщенного и сухого образца;

V - его объем;

D - удельный вес руды.

Для сульфатизированного огарка, подготовленных к кучному выщелачиванию,

П = (179,2-159,48) : (88 х 1,38)/ 100 % = 16,2 %.

Определена кусковатость валовой руды: более 50 мм - 66,8 %, менее 50 мм - 22,2 %, менее 10 мм - 11,0 %.

Таким образом, на основании исследований физико-химических свойств руды выявлены низкая коэффициент дробимости и высокая пористость, которая обеспечивает возможность создания локальных реакционных зон. Результаты гравиметрического, механического и флотационного обогащения черных сланцев указывают на низкую обогатимость руды и невозможность использования этих методов в технологии.

Похожие статьи

-

Общая характеристика работы. Диссертационная работа посвящена решению важнейшей проблемы вовлечения в переработку нетрадиционных сырьевых источников...

-

Изучение фазового состава вмещающих пород сырья и ванадиевой минерализации углерод-кремнеземистой формации Северо-Западного Каратау Нижнекембрийские...

-

Исходное сырье и материалы, методы исследований и анализа В работе использованы химический, рентгенофазовый, микроскопический, термогравиметрический...

-

Кислые промышленные воды ванадиевого производства многократно возвращаются в технологический цикл. При более чем трех возвратных циклах в элюатах...

-

Неуклонный рост потребления ванадия в мире, дефицит в стране, сложная и дорогая технология получения его из руд обусловили необходимость поиска новых...

-

В настоящее время на рынке ванадия доминирует с большим отрывом Южная Африка, где производится 43 % сырья в пересчете на пентаоксид ванадия. Далее идут...

-

В основу классификации рудообразования положено деление на первичные и вторичные минералы. Если принять за первичные минералы биогенные осадки морей и...

-

Разрабатываемая технологическая схема предусматривает гидрометаллургическую переработку полученных щелоков выщелачивания способом концентрирования...

-

Геологическая и минералогическая история ванадия в углерод-кремнеземистых сланцах Северо-Западного Каратау Распределение ванадия в земной коре изучено и...

-

Важными природными факторами, определяющими условия проведения кучного выщелачивания, являются вещественный состав руд и рудовмещающих пород...

-

По результатам диссертационного исследования можно сделать следующие краткие выводы: 1 Систематизацией вещественного и минералогического состава...

-

Изучение процесса низкотемпературной сульфатизации с переводом ванадия в кислоторастворимые формы. Оптимизация основных параметров выщелачивания черных...

-

Сущность твердофазной десорбции ванадия заключается в использовании веществ, обеспечивающих непосредственное выделение ванадия в твердую фазу, -...

-

Изучение процесса сорбции с определением оптимальных параметров В ионном обмене лимитирующими процессами являются диффузия ванадия в массу ионита и...

-

Анализ микро - и наноразмерных минералов позволяет по-новому взглянуть на устоявшееся представление об образовании минеральных ассоциаций. С помощью...

-

В настоящей диссертации применяют следующие термины с соответствующими определениями: Ванадийсодержащий раствор (V-раствор) - дренажные воды рудного...

-

Опытно-промышленные испытания технологии получения метаванадата из черных сланцев Разработанная технология была апробирована в опытно-промышленных...

-

На сегодняшний день никаких производственных процессов на этом месторождении не ведется. В 2007 году был объявлен аукцион См. приложение 11 на...

-

Разнообразие горно-геологических условий рудных месторождений вызывает настолько большое разнообразие систем разработки и их вариантов и модификаций, что...

-

Месторождение железный руда египет Месторождение Насер относится к Oasis Bahariya. А Bahariya Oasis находится в центре Западной пустыни Египта, между...

-

Обоснование выбора рекомендуемых способов эксплуатации скважин, устьевого и внутрискважинного оборудования С начала разработки месторождения ограниченные...

-

Апатит-нефелиновые руды приурочены к верхней части интрузии ийолит-уртитового состава и перекрыты рисчорритами с жильными образованиями луявритов,...

-

ЗАКЛЮЧЕНИЕ - Виды гидрогеологических исследований при разработке месторождений нефти и газа

Роль гидрогеологических методов в общем комплексе поисково-разведочных работ очень разнообразна. Данные методы при поисках и разведке нефтяных и газовых...

-

Согласно почвенно-географическому районированию, в районе месторождения преобладающим зональным типом являются бурые солонцеватые почвы....

-

Охрана атмосферного воздуха - Особенность разработки месторождения

Перечень источников загрязнения. Согласно районированию территории республики по метеорологическому потенциалу загрязнения атмосферы (ПЗА) от низких...

-

Для осадочных пород угольных месторождений удельный расход ВВ (кг/ м3) определяется по формуле: Q = 100 * КВ. * КВв.* 3 уСж. * (Z - 1) / dЕ.(705 - 958 *...

-

Планирование работ по охране труда на предприятий Основными опасными и вредными производственными факторами на объектах компании являются: - Физические -...

-

ТОО "Востокцветмет" является филиалом Корпорации "Казминералс". Он находится в 12 км от районного центра г. Шемонаиха и в 100км от областного центра г....

-

Введение - Комбинированная система разработки месторождения

Уголь - основной вид энергетического топлива, а также технологическое сырье для коксования и использования в металлургическом производстве, химической...

-

ВВЕДЕНИЕ - Виды гидрогеологических исследований при разработке месторождений нефти и газа

Многогранная проблема исследований гидрогеологических условий формирования и пространственного размещения месторождений УВ наиболее сложная в...

-

Основными методами поисков и разведки месторождений марганцевых руд являются: Гравитационный метод широко используется при геологических исследованиях...

-

Один из наиболее важных предприятий в развитие горнорудного дела на Алтае стал Белорецко-Инской комбинат, который должен был использовать сырье, частично...

-

Виды бурения - Стадийность изучения недр Казахстана

Существуют три основных способа бурения скважин: колонковый, канатно-ударный и роторно-турбинный. Колонковый способ является наиболее распространенным...

-

Целесообразность операций ГРП на месторождениях региона не вызывает сомнения, то вопрос об эффективности применения физико - химических методов в...

-

В данном курсовом проекте был рассмотрен выбор наиболее рациональной системы разработки, а именно системы этажного принудительного обрушения с отбойкой...

-

Технология и моделирование процесса ГРП Гидравлический разрыв - процесс, при котором давление жидкости воздействует непосредственно на породу пласта...

-

Необходимое количество блоков на руднике находящихся в одновременной очистной выемки: No=Ko*Kp*((Aр/n)/Nд*Рд*nсм. д.), шт. где: (18) Ko - доля очистных...

-

1. Расположение вырезного слоя в блоке определено в соответствии с общим порядком горных работ на горизонте с учетом физико-механических свойств пород и...

-

В области горной промышленности ГИС можно применять во многих операциях, таких как разведка, расчет скважина, производство разведочных проб грунта,...

-

За исходные данные для организации работ на блоке принимаем: Количество рабочих дней в году - 255; Рабочая неделя прерывная, с двумя выходными днями;...

Изучение физико-механических свойств черносланцевой руды - Разработка технологии производства метаванадата аммония из черных сланцев месторождения Баласаускандык