Исследование кинетики выщелачивания сульфатизированного огарка - Разработка технологии производства метаванадата аммония из черных сланцев месторождения Баласаускандык

Важными природными факторами, определяющими условия проведения кучного выщелачивания, являются вещественный состав руд и рудовмещающих пород отрабатываемого месторождения Баласаускандык, свойства ванадиевых минералов, закономерности их распределения в рудном массиве, в частицах руд и горных пород. Однако для равномерного распределения растворов по горной массе не меньшее значение имеет выполнение определенных требований при сооружении штабеля, отсыпке сульфатизированной массы и ее орошении реагентами. В рудном штабеле процесс выщелачивания частиц руды сернокислыми растворами начинается с поступления раствора на его поверхность, движения жидкости по частицу руды, распределения в штабеле массы, взаимодействия жидкости с рудообразующими минералами, образование техногенных материалов.

Кинетика выщелачивания ванадия из рудного штабеля определяется режимом орошения, интенсивностью и периодичностью. На параметры орошения влияют такие факторы, как размер частиц руды, его активная пористость, влагоемкость, высота штабеля, формирование солевого состава по высоте, концентрация растворителя, время контакта растворителя с рудой. Один из основных факторов, обеспечивающих успешное выщелачивание ванадия из частиц руды, - развитие трещин, сформированных при отбойке горной массы взрывами или наличие характерных трещин и пор руды. Режим выщелачивания ванадия из сланцев в штабеле является инфильтрационно-капиллярным, то есть движение реагента в рудной массе происходит за счет сил гравитации [102-104]. Условно этот процесс можно разбить на пять стадий:

- - диффузия иона растворителя через пограничную пленку жидкости к поверхности руды; - движение иона растворителя от поверхности частиц руды внутрь порового пространства к ванадиевому минералу; - химическое взаимодействие между растворителем и минералом ванадия; - отвод растворенного ванадия к поверхности частиц руды; - диффузия растворенного ванадия через пленку жидкости на поверхности вглубь раствора.

Первая, вторая, четвертая и пятая стадии контролируются массопередачей и только третья - химическим взаимодействием, которое, как известно, протекает с наибольшей скоростью. Значительно медленнее идет процесс в поровом пространстве и сплошной твердой среде.

При пропускании раствора через рудный штабель выщелачивание ванадия происходит в две стадии: прямое и диффузионное. Когда минералы ванадия находятся на поверхности частиц руды, то они смываются потоком раствора. Извлечение ванадия, заключенного внутри частиц руды, происходит за счет молекулярной диффузии. В поры и мелкие трещины частиц руды проникает раствор (поровая жидкость), и за счет разницы концентраций растворенного в поровой жидкости ванадия и подводимого к частицу руды свежего раствора возникает молекулярная диффузия. Растворенный ванадий из поровой жидкости поступает в выщелачивающий раствор, насыщает его, и одновременно происходит падение концентрации ванадия в поровой жидкости. Однако скорость диффузионного выщелачивания ванадия значительно ниже, чем у прямого.

В опытно-промышленных испытаниях растворы на орошение штабеля подавались в виде струй и капель сверху, равномерно проходящих через частицы руды, в которых минералы ванадия находятся в мелкопористых структурах. Смачивание поверхности сопровождается проникновением раствора внутрь частиц руды по порам и трещинам рудного материала. Процесс смачивания выражается не только в растекании, но и в пропитывании примыкающих к поверхности пор и образований сферических менисков в капиллярных трещинах.

Ранее проведенный математический анализ показал, что при смачивании руды (крупность руды 200-250 мм) концентрированной серной кислотой (из расчета 30,0-40,0 кг/т руды) и выщелачивании ванадия 3,0-5,0 %-ным раствором Н2SO4 процесс продолжается с постепенным снижением концентрации металла в растворителе. Сравнительный анализ выщелачивания руды с разными исходными данными представлен на рисунке 17.

Технологические параметры кучного выщелачивания определяли по методике В. А. Грабовникова, количество реагента Vco c концентрацией Со находили по формуле:

Vco = y F m (Ж : Т),

Как видно из рисунка 17, кинетика выщелачивания ванадия из сульфатизированного огарка происходит с постепенным увеличением концентрации ванадия в растворе, а из руды прямого кучного выщелачивания характеризуется постепенным уменьшением концентрации металла в растворе.

Количество серной кислоты на весь период выщелачивания, обеспечивающее необходимую степень извлечения ванадия, зависит от отношения массы реагента с исходной концентрацией Со к массе руды (Ж:Т) или от расхода реагента Р при заданной исходной концентрации Со на извлечение единицы ванадия (т/т). Массу серной кислоты (М, Т) определяют по ее расходу на извлечение единицы массы ванадия

М = р е Рм,

Где р - масса руды;

Е - степень извлечения ванадия;

Рм - количество ванадия в контуре штабеля, т.

Выразив запасы ванадия через его содержание А и объемную массу руды У, получим

Продолжительность процесса выщелачивания

T = Vc + Р - Fm : Qсут,

Где Р - эффективная пористость;

Q - производительность КВ по растворам, м3/сут.

Исследования различных видов руды забойной крупности показали, что на глубине более 100 мм сланца практически не смачивается кислотой в течение 6 месяцев. Проницаемость частиц руды снижается до неопределенной величины. Поэтому максимальный размер частиц руды для кучного выщелачивания не должен превышать 25 мм.

Для управления фильтрационными потоками выщелачивающих растворов в штабеле процесс орошения необходимо рассматривать с учетом формирования "зоны смачивания" в инфильтрационном режиме.

Лабораторные исследования на моделях показали, что форма поверхности фильтрационного потока имеет вид эллипсоида вращения, который на некотором расстоянии от источника орошения переходит в круговой цилиндр с радиусом

R = Q / П - К,

Где Q - расход потока раствора;

К - коэффициент фильтрации.

Форма фильтрационного потока меняется с изменением расхода жидкости и степени уплотнения массы руды с уменьшением плотности насыщения от центра к периферии. Существует корреляция между расходом и максимальным диаметром растекания по формуле 11:

Qж = Kф- Fmax

Где: Fmax - площадь растекания в зоне потока с максимальным диаметром.

Насыщение порового пространства раствором зависит от уплотнения руды и количества отлагающихся в процессе выщелачивания солей. При этом напорный градиент фильтрации численно равен коэффициенту насыщения выщелачиваемости руды раствором, расход определяется по формуле

Q = K - F,

C = Q / с

Где р - пористость.

Коэффициент фильтрации рассчитывается по формуле Дюпюи для напорного радиального потока при стационарном режиме фильтрации:

Кф = R - сф - g / з,

Где Kф - коэффициент фильтрации, м/сут;

Сф - плотность выщелачиваемого раствора;

G - ускорение свободного падения (9.81 м/с);

З - динамическая вязкость жидкости.

При инфильтрационном выщелачивании, когда к каждому частицу руды постоянно поступает свежий раствор, градиент концентрации ванадия максимальный, но при значительной высоте штабеля он может снижаться и требуется введение дополнительных горизонтов орошения.

Существует несколько способов орошения рудных штабелей: орошение с помощью оросительного трубопровода, оборудованного рядом распылительных форсунок или игольчатых клапанов; орошение с подачей раствора через скважины; орошение с помощью дождевальных установок; орошение с помощью устройства на поверхности штабеля прудков и, наконец, самое эффективное орошение путем непосредственной подачи раствора через перфорированные трубы. В этом случае каждое перфорированное отверстие является точечным источником подачи реагента. Для образования сплошного инфильтрационного потока реагента необходимо достичь смыкания локальных зон растекания, формирующихся вокруг каждого источника орошения. Расчет проводится на основе следующих данных:

- - длина секции 80,0 М; - ширина секции 20,0 М; - площадь секции 1600 М2; - плотность орошения 4,0 Л/м2ч.; - производительность установки 12,5 М3/ч.

Пространственная сплошность орошения рудного штабеля при расположении точечных источников по треугольной сетке может быть достигнута при

Х = 1,733 Rc,

Л = 1,5 Rc,

Где х - расстояние между трубами орошения, м;

Л - расстояние между перфорированными отверстиями, м;

Rc - радиус растекания раствора от точечного источника с расходом Qc, м.

Расстояние между трубами орошения рассчитывается по формуле

Х = v2 - р - dскв - f - Hзаб

Где dскв - диаметр скважины, м;

F - скважность (принимается 0,3);

Hзаб - давление выщелачивающего раствора у забоя скважины, м.

Отсюда

Х= 2 - 3,14 - 0,1 - 0,3 - 30 = 5,562 = 2,3 м, или 2,5 м.

Из уравнений (15) и (16) следует:

Rc = 0,577 - х = 0,577 - 2,3 = 1,36 м,

Л = 1,5 - Rc = 1,5 - 1,36 = 2,0 м.

Для определения количества точечных источников орошения (перфораций) площадь орошения необходимо разделить на площадь растекания из одного источника:

N = Fjh : р - Rc = 1600 - 3,14 : 1,36 = 695 шт.

При проектной производительности 12,5 м3/ч. и общем количестве перфорированных отверстий 695 шт. расход на один точечный источник составит 14,0 л/ч.

Расчет пропускной способности фильтрующей среды в районе перфорированных отверстий определяется формулой

Qзаб = р - d - ck - k - f - Hзаб / х:2

Где k - коэффициент фильтрации руды, м/сут;

F - скважинность труб орошения, доли ед.

Отсюда

Qзаб = 3,14 - 0,1 - 0,35 - 0,3 - (30 : 1,18) = 0,84 м3 /сут или 35 л/час

Так как пропускная способность руды составляет 35 л/час, а расход на один источник - 14 л/час, то общее количество перфорированных источников 695 штук позволит работать на производительности 12,5 м3/час.

Оросительная система монтируется из полиэтиленовых труб, расположенных через 2,5 м, в которых через 2,0 м просверливаются отверстия (точечные источники). Для создания равномерного истекания раствора из каждого точечного источника необходимо регулировать расход с помощью диаметра отверстий. Ближе к основному коллектору сверлятся отверстия меньшего диаметра, чем отверстия на дальней от коллектора половине трубы орошения. В случае снижения градиента концентрации ванадия в выщелачивающем растворе от поверхности штабеля к основанию необходимо предусмотреть создание дополнительных, промежуточных горизонтов орошения. Конкретные расчеты оросительной системы проводятся на стадии проектирования.

Реакции, протекающие в процессе 2-х стадийного выщелачивания руды черных сланцев, таковы:

I - стадия VО2 + H2O = VO(OН)2,

II - стадия VO(OН)2 + Н2SO4 = VOSO4 + 2H2O.

Как видно из представленных реакций, способ низкотемпературной сульфатизации черных сланцев месторождения Баласаускандык с последующим кучным выщелачиванием характеризуется с получением сульфата ванадила. Химические анализы составных компонентов в растворах проведены в соответствии с ГОСТом 26473.6-85 и ГОСТом 25702.0-83.

Опытно-промышленные испытания разработанной технологии осуществляли на пилотной установке ТОО "Фирма "Балауса". Процесс низкотемпературной сульфатизации проводили во вращающейся печи марки ВТМ 6х2 (ГОСТ 14919-83), с регулируемой температурой, и шнековыми мешалками и производительностью 100 кг/ч. Интенсификации процесса сульфатизации руды способствуют все мероприятия, ведущие к улучшению условий теплопередачи, то есть к ускорению нагрева шихты. По этой причине в определенных условиях через печи непрерывного действия выгоднее пропускать материал тонким слоем. Применение концентрированной серной кислоты позволяет в качестве материала печи использовать сталь, не защищенную футеровкой.

Сравнительный анализ выщелачивания сланцев с низкотемпературной сульфатизацией и сульфатизацией без термообработки проводили при следующих условиях (таблица 16, рисунок 18):

- - масса руды - 100,0 кг; Ш руды - 25,0 мм; - содержание в исходной руде V2O5 - 1,20 %.

Таблица 16 - Результаты сравнения низкотемпературной сульфатизации последующим кучным выщелачиванием с прямым кучным выщелачиванием

Как видно из таблицы 16, исследования режимов выщелачивания предусматривает двух стадийное выщелачивание: водой и доукрепленными серной кислотой до концентрации 30 г/дм3 элюатами сорбции. Такая концентрация доукрепления элюатов сорбции позволяет поддерживать необходимый рН для сорбционного извлечения ванадия. Выщелачивание на первом этапе водой с плотностью орошения 3,5-4,5 л/м2/час и количеством циклов не менее пяти позволяет также поддерживать необходимый уровень кислотности в растворе рН не более 1,3-1,5, обеспечивая достаточное время для максимального извлечения ванадия и поддержания его концентрации в продуктивном растворе не менее 1,5-2,5 г/дм3. Плотность орошения 3,5-4,5 л/м2/ч. достаточна для удовлетворительного просачивания растворов через рудный штабель и растворения ванадия. Количество циклов первого этапа менее пяти не обеспечит необходимого уровня извлечения и концентрации ванадия в продуктивном растворе, направляемом на сорбцию.

Второй этап выщелачивания с доукреплением элюатов сорбции серной кислотой до 30 г/дм3 необходим и достаточен для обеспечения оптимального ее расхода на 1 т руды, что гарантирует достаточный уровень извлечения ванадия из обедненных на первом этапе черных сланцев, поддержания достаточной кислотности рН не более 1,3-1,5 и концентрации ванадия в растворах, поступающих на сорбцию, на уровне 0,5-1,5 г/дм3. Кеки выщелачивания были проанализированы по НДП МХ 27/1.02-2006. Результаты изучения количества прогонов раствора на орошение рудного штабеля представлены в таблице 17.

Таблица 17 - Влияние рН раствора на выщелачивание ванадия при орошении рудного штабеля

|

Руда |

Число оборотов | |||||||||

|

1 |

2 |

3 |

4 |

5 | ||||||

|

РН |

V2О5, г/дм3 |

РН |

V2О5, г/дм3 |

РН |

V2О5, г/дм3 |

РН |

V2О5, г/дм3 |

РН |

V2О5, Г/дм3 | |

|

Исходная без сульфатизации |

0,82 |

1,11 |

0,90 |

1,14 |

0,93 |

1,17 |

1,08 |

1,96 |

1,18 |

1,18 |

|

После низкотемпературной сульфатизации |

0,85 |

1,50 |

0,89 |

1,70 |

0,95 |

1,96 |

1,0 |

2,19 |

1,18 |

2,36 |

|

Примечания

|

Как видно из таблицы 17, пять прогонов обеспечивают высокую концентрацию металла в растворе, при этом извлечение ванадия достигает 52%.

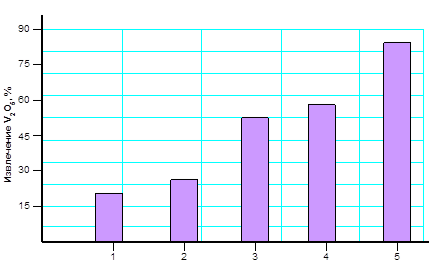

Проведено ряд исследований по расходу серной кислоты в процессе низкотемпературной сульфатизации с последующим выщелачиванием. Результаты исследований представлены на рисунке 18.

Рисунок 18 - Степень извлечения ванадия в зависимости от расхода серной кислоты в процессе низкотемпературной сульфатизации

Как видно из рисунка 18, степень извлечения ванадия из черных сланцев в зависимости кислотопоглощения 140 кг/т и кислотоемкости 350 кг/т возрастает от 52 до 81 %. Однако расход серной кислоты 350 кг/т, обеспечивающий высокую степень извлечения ванадия, экономически неприемлем. Химико-технологические показатели полученных растворов выщелачивания приведены.

Как видно растворы выщелачивания имеют сложный состав, что предопределило применение сорбционного аффинажа для селективного извлечения ванадия.

Таким образом, результаты исследований физико-химических параметров кучного выщелачивания сульфатизированного огарка подтверждают повышение кинетики выщелачивания в сравнении с ранее предложенной технологией прямого кучного выщелачивания. На основе проведенных исследований установлена принципиальная возможность извлечения ванадия из черных сланцев месторождения Баласаускандык Северо-Западного Каратау комбинированным пирогидрометаллургическим методом.

Похожие статьи

-

Разрабатываемая технологическая схема предусматривает гидрометаллургическую переработку полученных щелоков выщелачивания способом концентрирования...

-

Изучение процесса низкотемпературной сульфатизации с переводом ванадия в кислоторастворимые формы. Оптимизация основных параметров выщелачивания черных...

-

Изучение процесса сорбции с определением оптимальных параметров В ионном обмене лимитирующими процессами являются диффузия ванадия в массу ионита и...

-

В настоящей диссертации применяют следующие термины с соответствующими определениями: Ванадийсодержащий раствор (V-раствор) - дренажные воды рудного...

-

В настоящее время на рынке ванадия доминирует с большим отрывом Южная Африка, где производится 43 % сырья в пересчете на пентаоксид ванадия. Далее идут...

-

По результатам диссертационного исследования можно сделать следующие краткие выводы: 1 Систематизацией вещественного и минералогического состава...

-

Сущность твердофазной десорбции ванадия заключается в использовании веществ, обеспечивающих непосредственное выделение ванадия в твердую фазу, -...

-

Общая характеристика работы. Диссертационная работа посвящена решению важнейшей проблемы вовлечения в переработку нетрадиционных сырьевых источников...

-

Неуклонный рост потребления ванадия в мире, дефицит в стране, сложная и дорогая технология получения его из руд обусловили необходимость поиска новых...

-

Опытно-промышленные испытания технологии получения метаванадата из черных сланцев Разработанная технология была апробирована в опытно-промышленных...

-

В основу классификации рудообразования положено деление на первичные и вторичные минералы. Если принять за первичные минералы биогенные осадки морей и...

-

Объектами исследования служили представительные пробы черносланцевых руд, отобранных из месторождения Баласаускандык. В процессе химических и...

-

Геологическая и минералогическая история ванадия в углерод-кремнеземистых сланцах Северо-Западного Каратау Распределение ванадия в земной коре изучено и...

-

Изучение фазового состава вмещающих пород сырья и ванадиевой минерализации углерод-кремнеземистой формации Северо-Западного Каратау Нижнекембрийские...

-

Кислые промышленные воды ванадиевого производства многократно возвращаются в технологический цикл. При более чем трех возвратных циклах в элюатах...

-

Исходное сырье и материалы, методы исследований и анализа В работе использованы химический, рентгенофазовый, микроскопический, термогравиметрический...

-

Анализ микро - и наноразмерных минералов позволяет по-новому взглянуть на устоявшееся представление об образовании минеральных ассоциаций. С помощью...

-

1) Геологической службой управления составляется информация установленной формы для расчета ГРП. 2) Составляется программа проведения ГРП по результатам...

-

Технология проведения СКО, Количество кислоты и ее концентрация - Тобойское месторождение

Количество кислоты и ее концентрация При проектировании солянокислотных обработок количество соляной кислоты принимается в зависимости только от...

-

Обоснование выбора рекомендуемых способов эксплуатации скважин, устьевого и внутрискважинного оборудования С начала разработки месторождения ограниченные...

-

Технология и моделирование процесса ГРП Гидравлический разрыв - процесс, при котором давление жидкости воздействует непосредственно на породу пласта...

-

При бурении скважин и вскрытии ими пластов, содержащих высоконапорную воду, последняя начинает поступать в ствол скважины и оказывать влияние на...

-

ПРОМЫСЛОВЫЕ ИСПЫТАНИЯ БУРОВОГО РАСТВОРА - Бурение нефтяных и газовых скважин

Часть свойств бурового раствора могут измеряться буровой бригадой, обычно это плотность бурового раствора, условная вязкость, и водоотдача. Кроме того,...

-

Разнообразие горно-геологических условий рудных месторождений вызывает настолько большое разнообразие систем разработки и их вариантов и модификаций, что...

-

Охрана атмосферного воздуха - Особенность разработки месторождения

Перечень источников загрязнения. Согласно районированию территории республики по метеорологическому потенциалу загрязнения атмосферы (ПЗА) от низких...

-

Первичное вскрытие продуктивных пластов: Основными причинами снижения проницаемости прискважинной зоны являются репрессия, продолжительность ее действия,...

-

Геологическая среда В региональном тектоническом плане структура Сазанкурак приурочена к одноименному соляному куполу, который расположен в пределах...

-

Один из наиболее важных предприятий в развитие горнорудного дела на Алтае стал Белорецко-Инской комбинат, который должен был использовать сырье, частично...

-

Есть одно выражение: "Лес рубят - щепки летят". Мы привыкли, что разработка полезных ископаемых оказывает негативное влияние на природу - землю, леса,...

-

Кислотные обработки. - Тобойское месторождение

Наиболее распространенным видом являются обычные кислотные обработки. Ведется этот процесс с обязательным задавливанием кислоты в пласт. Схема...

-

Месторождение железный руда египет Месторождение Насер относится к Oasis Bahariya. А Bahariya Oasis находится в центре Западной пустыни Египта, между...

-

ЗАКЛЮЧЕНИЕ - Виды гидрогеологических исследований при разработке месторождений нефти и газа

Роль гидрогеологических методов в общем комплексе поисково-разведочных работ очень разнообразна. Данные методы при поисках и разведке нефтяных и газовых...

-

При детальных региональных гидрогеологических исследованиях можно делать правильные прогнозы возможных режимов нефтяных залежей, которые не только еще не...

-

МАРШРУТНЫЕ СЪЕМКИ - Виды гидрогеологических исследований при разработке месторождений нефти и газа

Маршрутные гидрохимические съемки применяются при рекогносцировочных нефтепоисковых исследованиях в регионах, нефтеносность которых не доказана. Основной...

-

Исследования, связанные с разработкой нефтяных и газовых залежей, следует начинать в первых скважинах, в которых получили притоки нефти и газа. На...

-

Гидрохимические методы при поисках и разведке нефтяных и газовых месторождений могут применяться для решения различных задач и в различных формах....

-

В процессе бурения скважин гидрогеологические наблюдения включают определение статических уровней, пластовых давлений, дебитов, отбор проб воды на...

-

ВВЕДЕНИЕ - Виды гидрогеологических исследований при разработке месторождений нефти и газа

Многогранная проблема исследований гидрогеологических условий формирования и пространственного размещения месторождений УВ наиболее сложная в...

-

СПОСОБЫ ПРОМЫВКИ, ФУНКЦИИ БУРОВОГО РАСТВОРА - Бурение нефтяных и газовых скважин

При бурении скважин промывочная жидкость должна циркулировать по замкнутому гидравлическому контуру. В зависимости от вида гидравлического контура все...

-

Обзор литературы - Ультразвук в обогащении

Авторами проведены исследования по изучению влияния ультразвуковой обработки черновых золотосодержащих концентратов перед цианированием. Определено, что...

Исследование кинетики выщелачивания сульфатизированного огарка - Разработка технологии производства метаванадата аммония из черных сланцев месторождения Баласаускандык