Закономерности процесса твердофазной десорбции ванадия и оптимизация физико-химических параметров - Разработка технологии производства метаванадата аммония из черных сланцев месторождения Баласаускандык

Сущность твердофазной десорбции ванадия заключается в использовании веществ, обеспечивающих непосредственное выделение ванадия в твердую фазу, - кристаллов метаванадата аммония (МВА) при применении на десорбции аммиачно-нитратных растворов. Преимущества твердофазной десорбции - совмещение в одной технологической операции регенерации анионита, достижение высокой степени концентрирования и очистки ванадия с получением химического концентрата, пригодного для получения пентаоксида ванадия, а также простота аппаратурного оформления процесса и его обслуживания. В предыдущих работах по исследованию десорбции анионитом служил ионит АМп. Ионит Ambersep 920 является новым продуктом компании "Ром энд Хаас Лимитед", Франция (Room and Haas Ltd.) [145, 146].

Работа проводилась на ионите Ambersep 920, насыщенном V2O5 до 450-460 кг/т, в составе которого имелись примеси, соединения. Химический состав ионитов представлен в таблице 28.

Для предохранения структуры ионита от разрушения гидроксильными ионами аммиачной воды концентрация NH4NO3 выбрана в пределах 150-200 г/дм3. Десорбцию ванадия с насыщенного ионита (регенерацию ионита) осуществляли раствором NH4NO3 150-200 г/дм3 аммиака при рН 7,5-8,5 в твердофазном, а при рН 4,5-5,5 в жидкофазном режиме. Выход элюатов составил 4,0-5,0 объемов на объем ионита. Перезарядку ионита в нитратной форме проводили сернокислым раствором 1 объем на 1 объем ионита с последующей подачей отрегенерированного сорбента в сорбционный передел технологии. Десорбция в твердофазном и жидкофазном режимах заканчивалась кристаллизацией метаванадата аммония, при термическом разложении которого получался чистый пентаоксид ванадия (более 98 % V2O5) [147]. Химический анализ пентаоксид ванадия проводили по ТУ 48-4-429-82. Результаты твердофазной и жидкофазной десорбции ванадия с ионита представлены в таблицах 29-31.

Таблица 28 - Химический состав насыщенного ионита Ambersep 920

|

Процесс |

Состав ионита, кг/т | |||||

|

V2O5 |

NO3 |

SO4 |

SiO2 |

Fe2О3 |

P2О5 | |

|

До десорбции |

450,0 |

30,0 |

110,0 |

2,9 |

2,5 |

0,50 |

|

После десорбции |

24,4 |

162,3 |

24,6 |

0,86 |

1,3 |

0,30 |

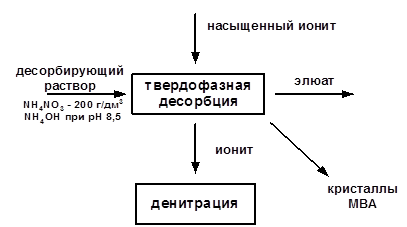

Из таблицы 28 следует, что после десорбции основная часть примесей в сорбенте вымывается десорбирующим раствором. После твердофазной десорбции очистка примесей на ионите Ambersep 920 составляет 70,0 %, тогда как на сорбенте АМп - 30 %, что было установлено ранее проведенными исследованиями. Схема десорбции показана на рисунке 29. Процесс включает контактирование насыщенного ионита и десорбирующего раствора с выходом компонентов кристаллов МВА, ионита и десорбата.

Рисунок 29 - Процесс твердофазной десорбции ванадия

Из представленных результатов (таблицы 29-31) видно, что целевой продукт, получаемый способом твердофазной десорбцией, чище (99,0 % V2O5), чем при жидкофазной (98,5 % V2O5), продолжительность проведения твердофазной десорбции составляет 12-13 ч, а жидкофазной - 28 ч. Кинетика десорбции и соотношения фаз представлены.

Из представленных данных видно, что продолжительность твердофазной десорбции составляет 15 ч выход элюатов - 4,0-5,0 объема на 1 объем ионита.

После окончания десорбции и отстаивания в системе четко выделялись десорбат, кристаллы МВА и сорбент. Ионит от кристаллов и элюата отделяли на дренажном сите Ш 0,5-0,6 мм, которое соединено с дренажными сетками СНК (сорбционно-насосная колонна). Пульпа МВА направлялась на фильтрацию для отделения МВА от раствора. Ионит для полного вымывания МВА промывали чистым отфильтрованным элюатом. Химический состав полученного метаванадата аммония составляет, %: V2O5 - 77,0; Р - 0,01; S - 0,005, что соответствует мировым стандартам. Качество и компоненты конечного продукта устанавливались по СТ ТОО 38088316-01-2007.

Параметры твердофазной десорбции определялись следующим способом.

Один из важных параметров твердофазной десорбции - Десорбирующий раствор. Исключительно важно количественное содержание NO3 ионов в растворе и рН раствора [148-149]. Во время кристаллизации аммиак способствует осаждению кристаллов МВА, а нитрат-ионы защищают сорбент от гидроксильных ионов. При этом рН раствора медленно понижается. Поэтому при твердофазной десорбции следует контролировать и при необходимости повышать рН раствора. Процесс твердофазной десорбции протекает по реакции

R-V10O28 + NH4NO3 + NH4OH R-NO3 +NH4VO3

С увеличением содержания нитрат-ионов в десорбирующем растворе до 200,0 г/дм3 процесс извлечения ванадия достигает максимума. При дальнейшем повышении концентрации нитрат-ионов до 300,0 г/дм3 извлечение ванадия снижается (таблица 32).

Таблица 32 - Влияние концентрации нитрат-ионов на извлечение ванадия

|

Десорбирующий раствор, NO3, г/дм3 |

Десорбат, г/дм3 |

Анионообменная смола, кг/т |

Продукт | |||||||

|

РН |

V2O5 |

NO3 |

SO4 |

V2O5 |

NO3 |

SO4 |

МВА / V2O5, Г |

МВА (V2O5), % |

V2O5, % | |

|

125,0 |

8,4 |

0,49 |

13,4 |

94,60 |

76,84 |

130,8 |

38,0 |

7,0/ 6,0 |

69,0 |

94,85 |

|

130,0 |

8,5 |

0,37 |

16,8 |

101,4 |

46,00 |

130,0 |

40,0 |

4,5/4,0 |

69,8 |

95,64 |

|

135,0 |

8,5 |

0,23 |

23,1 |

199,4 |

36,80 |

144,0 |

48,2 |

8,9/7,2 |

72,8 |

95,8 |

|

140,0 |

8,5 |

0,25 |

22,3 |

165,3 |

35,80 |

151,2 |

35,8 |

5,6/4,4 |

73,5 |

96,1 |

|

145,0 |

8,5 |

0,22 |

16,5 |

124,5 |

34,20 |

160,8 |

33,5 |

8,5/7,22 |

71,2 |

97,3 |

|

150,0 |

8,0 |

0,32 |

11,4 |

117,4 |

33,80 |

179,9 |

26,8 |

4,8/3,9 |

75,8 |

97,94 |

|

180,0 |

8,5 |

0,26 |

23,6 |

128,7 |

20,01 |

153,2 |

27,8 |

5,0/3,85 |

75,3 |

98,5 |

|

200,0 |

8,2 |

0,19 |

49,6 |

133,0 |

24,40 |

162,3 |

24,6 |

19/15,5 |

75,2 |

96,3 |

|

250,0 |

8,5 |

0,35 |

51,2 |

156,7 |

38,23 |

75,30 |

32,0 |

5,6/4,8 |

69,3 |

94,7 |

|

300,0 |

8,5 |

0,56 |

58,3 |

145,2 |

41,60 |

189,6 |

26,8 |

3,6/2,5 |

65,5 |

93,0 |

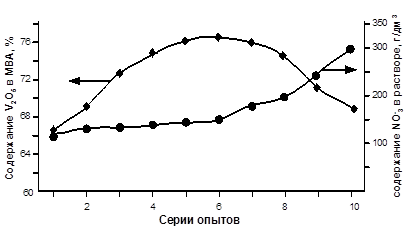

Из таблицы 32 видно, что оптимальной концентрацией десорбирующего раствора является 150-200 г/дм3, при этом извлечение ванадия составляет 98-99 %. Оптимальная концентрация нитрат-ионов в десорбирующем растворе приведена на рисунке 31.

Рисунок 31 - Влияние концентрации нитрат-ионов в десорбирующем растворе на содержание ванадия в конечном продукте

При этом десорбат после промывки ионита доукрепляется аммиачной водой и нитратом аммония с последующим использованием его в следующем цикле десорбции в качестве оборотного элюата. Десорбат обновляется после каждой десорбции, причем в десорбирующем растворе корректируется концентрация нитрат-ионов.

При твердофазной десорбции РН среды Поддерживается в пределах 8,5 аммиачной водой. В соответствии с диаграммой ионного состояния ванадий в этих условиях будет выпадать в осадок в виде кристаллов метаванадата аммония.

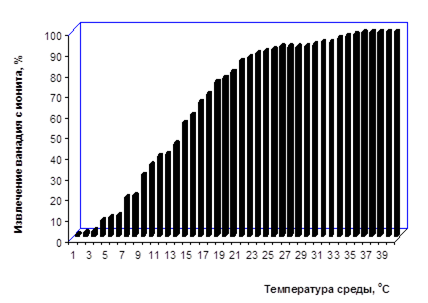

Температура десорбирующего раствора влияет на кинетику твердофазной десорбции ванадия: при ее повышении скорость ионообменных реакций резко увеличивается, а при понижении замедляется. Влияние температуры среды на степень извлечения ванадия с сорбента Ambersep 920 представлено на рисунке 32.

Рисунок 32 - Влияние температуры на степень извлечения ванадия с насыщенного ионита

Как видно из рисунка 32, при температуре 35 єС скорость процесса твердофазной десорбции ванадия повышается на 25-35 %, при этом остаточная концентрация V2O5 на сорбенте составляет 10-15 кг/т. При низкой температуре +5 єС (±5 єС) процесс твердофазной десорбции замедляется.

В процессе твердофазной десорбции ванадия существенным является Временной фактор, от которого зависит появление твердой фазы, в виде кристаллов МВА в колоннах СНК, которые образуют на поверхности ионита "стену", что сопровождается замедлением ионообменного процесса. Кинетика десорбции показана на рисунке 30,а, где видно, что за 12-13 ч твердофазной десорбции наблюдается полное снятие ванадия и примесей с ионита.

Окончательное отделение пульпы МВА от ионита проводится на троммеле. В качестве промывного раствора используется отфильтрованный элюат твердофазной десорбции. Ионит направляется на регенерацию из нитратной в сульфатную форму. Пульпа с выпавшими кристаллами МВА сливается в двухфазный отстойник, где кристаллы скапливаются в конусе и периодически закачиваются через зумпф в корыто барабанного вакуум-фильтра. В зумпфе кристаллы МВА отмываются от сульфат - и фосфат-ионов водой в целях минимизации содержания серы и фосфора в готовой продукции. Содержание сульфат - и фосфат-ионов в промывных растворах не менее 0,5 и 0,05 г/дм3 соответственно.

На стадии десорбции остаточное содержание ванадия в элюате составляет 0,05 г/дм3, так как элюаты десорбции являются оборотными растворами через регенерацию, поэтому ПДК сбросов по ванадию не превышает норму.

Результаты опытно-промышленных испытаний представлены в таблице 33. Получены две партии метаванадата аммония. Химические составы их приведены в таблице 34, из которых видно, что они характеризуются высокой чистотой. Полученные результаты технологических исследований испытаны на укрупненной пилотной установке и внедрены на опытном заводе на месторождения Баласаускандык.

Важным фактором для высокой регенерации является скорость потока регенерирующего раствора. В целях максимального использования регенерирующего вещества дается достаточное время контакта [150, 151]. Объем регенерирующего раствора, необходимый для денитрации, определяет эффективность и продолжительность регенерации, а также сорбционную емкость. Если применяется надлежащий регенерирующий раствор, то все способные к обмену ионы десорбируются с сорбента, а ионит восстанавливает свою первоначальную сорбционную емкость [152]. В связи с этим, регенерацию ионита проводили растворами серной кислоты.

Таблица 34 - Результаты химического анализа партий метаванадата аммония, полученных в промышленных условиях

|

Компоненты метаванадата аммония |

Содержание, Масс. % |

|

Массовая доля пентаоксида ванадия V2O5 |

77,0 |

|

- аммоний |

22,6 |

|

- фосфор |

0,01 |

|

- железо |

0,05 |

|

- сера |

0,05 |

Нитратная форма ионита переводится в сульфатную элюатами сульфата аммония при рН ниже 1,0. Денитрация ионита из NO-3 в SO2-4 форму проводится раствором серной кислоты - 30 г/дм3. На 1 объем ионита пропускаются 2 объема раствора в течение 1,5-2 ч. В производственных масштабах денитрация ионита выполняется следующим способом. В СНК было загружено 3 м3 ионита Ambersep 920, через который пропускался регенерирующий раствор со скоростью 3 м3/ч до содержания на ионите, кг/т: V2O5 - 8,0; NO-3 - 10; SO2-4 - 200,0. При этом расход регенерирующего раствора составил 6,0 м3, время денитрации - 2 ч. Промывной раствор с концентрацией NO-3 10 г/дм3 и SO2-4 110 г/дм3 сбрасывался в прудок для естественной упарки. После 50 %-ной упарки в прудке кристаллизовался сульфат аммония (NH4)2SO4, который перерабатывался для дальнейшего приготовления регенерирующего раствора, а элюат - для оборотного десорбирующего раствора.

Таким образом, исследования процесса твердофазной десорбции ванадия с сорбента Ambersep 920 позволили предложить оптимальный режим его осуществления. Извлечение ванадия составляет около 94-98 % при содержании в метаванадате аммония V2O5 76-77 %.

Похожие статьи

-

Изучение процесса сорбции с определением оптимальных параметров В ионном обмене лимитирующими процессами являются диффузия ванадия в массу ионита и...

-

Разрабатываемая технологическая схема предусматривает гидрометаллургическую переработку полученных щелоков выщелачивания способом концентрирования...

-

В настоящей диссертации применяют следующие термины с соответствующими определениями: Ванадийсодержащий раствор (V-раствор) - дренажные воды рудного...

-

В настоящее время на рынке ванадия доминирует с большим отрывом Южная Африка, где производится 43 % сырья в пересчете на пентаоксид ванадия. Далее идут...

-

По результатам диссертационного исследования можно сделать следующие краткие выводы: 1 Систематизацией вещественного и минералогического состава...

-

Важными природными факторами, определяющими условия проведения кучного выщелачивания, являются вещественный состав руд и рудовмещающих пород...

-

Изучение процесса низкотемпературной сульфатизации с переводом ванадия в кислоторастворимые формы. Оптимизация основных параметров выщелачивания черных...

-

Объектами исследования служили представительные пробы черносланцевых руд, отобранных из месторождения Баласаускандык. В процессе химических и...

-

Опытно-промышленные испытания технологии получения метаванадата из черных сланцев Разработанная технология была апробирована в опытно-промышленных...

-

Кислые промышленные воды ванадиевого производства многократно возвращаются в технологический цикл. При более чем трех возвратных циклах в элюатах...

-

В основу классификации рудообразования положено деление на первичные и вторичные минералы. Если принять за первичные минералы биогенные осадки морей и...

-

Анализ микро - и наноразмерных минералов позволяет по-новому взглянуть на устоявшееся представление об образовании минеральных ассоциаций. С помощью...

-

Геологическая и минералогическая история ванадия в углерод-кремнеземистых сланцах Северо-Западного Каратау Распределение ванадия в земной коре изучено и...

-

Общая характеристика работы. Диссертационная работа посвящена решению важнейшей проблемы вовлечения в переработку нетрадиционных сырьевых источников...

-

Неуклонный рост потребления ванадия в мире, дефицит в стране, сложная и дорогая технология получения его из руд обусловили необходимость поиска новых...

-

Изучение фазового состава вмещающих пород сырья и ванадиевой минерализации углерод-кремнеземистой формации Северо-Западного Каратау Нижнекембрийские...

-

Исходное сырье и материалы, методы исследований и анализа В работе использованы химический, рентгенофазовый, микроскопический, термогравиметрический...

-

Технология и моделирование процесса ГРП Гидравлический разрыв - процесс, при котором давление жидкости воздействует непосредственно на породу пласта...

-

Обоснование выбора рекомендуемых способов эксплуатации скважин, устьевого и внутрискважинного оборудования С начала разработки месторождения ограниченные...

-

Один из наиболее важных предприятий в развитие горнорудного дела на Алтае стал Белорецко-Инской комбинат, который должен был использовать сырье, частично...

-

Параметры, регистрируемые в газометрии - Геофизические исследования скважин

Газовый каротаж основан на изучении содержания и состава углеводородных газов и битумов в промывочной жидкости, а также основных параметров,...

-

ПРОМЫСЛОВЫЕ ИСПЫТАНИЯ БУРОВОГО РАСТВОРА - Бурение нефтяных и газовых скважин

Часть свойств бурового раствора могут измеряться буровой бригадой, обычно это плотность бурового раствора, условная вязкость, и водоотдача. Кроме того,...

-

Вскрышные породы и уголь, залегающие ниже зоны интенсивного выветривания, требуют при выемке предварительного рыхления буровзрывным способом. По...

-

Определение параметров расположения скважинных зарядов. Определяем длину скважин LСкв. = h+ lПер., (7.10) Где h - высота уступа, м; LПер- величина...

-

Горно-геологические условия месторождения (свита пластов, залегающая под углами падения от 7° до 24°) предопределили использование на разрезе...

-

Основные параметры БВР Величина преодолеваемого сопротивления по подошве уступа (СПП) для одиночного скважинного заряда: Где: P - вместимость 1 м...

-

Выбор способа бурения Способ бурения необходимо выбирать в зависимости от свойств проходимых грунтов, назначения и глубины скважин, а также условий...

-

Параметры, форма забоя зависит от параметров экскаватора и характеристики горной массы. Отработка скальных пород осуществляется с применением...

-

Выбор сечения производится по нагреву, допустимой потере напряжения и экономической плотности тока. Расчетный ток суммарный определяется по формуле: Где...

-

Расчет нагрузок для выбора трансформаторов, от которых питаются одноковшовые экскаваторы, определяют приближенно по номинальной мощности приводного...

-

ВЗАИМОСВЯЗЬ ПРОЦЕССОВ - Разработка месторождений открытым способом

В геологическом строении участка Жирновского месторождения слагающие породы представлены известняками, суглинками, сланцами. Полезное ископаемое...

-

Исследования, связанные с разработкой нефтяных и газовых залежей, следует начинать в первых скважинах, в которых получили притоки нефти и газа. На...

-

В зависимости от геологических условий разбуриваемой площади, высоты подъема тампонажного раствора, опасности возникновения газопроявлений выбран...

-

При бурении скважин и вскрытии ими пластов, содержащих высоконапорную воду, последняя начинает поступать в ствол скважины и оказывать влияние на...

-

Охрана атмосферы - Процесс открытой разработки Ерунаковского каменноугольного месторождения

Фоновые концентрации вредных веществ в атмосфере в районе ОАО "УК "Кузбассразрезуголь" филиал "Талдинский угольный разрез" представлены в таблице 6.1...

-

Состав атмосферы объектов открытых горных работ должен отвечать установленным нормативам по содержанию основных составных частей воздуха и вредных...

-

Разнообразие глин, а следовательно и глинистых растворов, обусловило выработку требований к качеству глинистого раствора, обеспечивающему как временное...

-

Общая характеристика производства Проектная производительность Установки Комплексной Подготовки Газа -1В составляет 21 млрд. м3/год газа. Из-за...

-

Геологическая среда В региональном тектоническом плане структура Сазанкурак приурочена к одноименному соляному куполу, который расположен в пределах...

-

В растительный покров беден и представлен типичной для полупустыни полынной и солончаковой разновидностями (сухостойкими кустарниками и травами). В...

Закономерности процесса твердофазной десорбции ванадия и оптимизация физико-химических параметров - Разработка технологии производства метаванадата аммония из черных сланцев месторождения Баласаускандык