Формні матеріали - Видавничо-поліграфічна справа

Від способів друку, технології друкування залежить вид друкарської форми.

Матеріали для складання форм високого друку (друкарські шрифти, лінотипні рядки, стереотипи) відливаються під тиском у відповідних формах (матрицях). Залежно від виду і призначення складального матеріалу друкарський сплав має відповідати певним технічним вимогам:

- - плавитися при невисоких температурах, забезпечуючи при цьому економію енергії та часу, продовжуючи термін користування відливною формою та відливними механізмами; - мати добрі ливарні властивості; бути рідкотекучим, відзначатися малою усадкою, добре заповнювати форму; - не шкодити здоров'ю працівників, які з ним працюють; - бути хімічно пасивним у розігрітому стані, не руйнувати матриці та деталі відливних механізмів; - мати добрі механічні властивості - бути твердим, міцним, пружним - для підвищення тиражостійкості друкарської форми; - бути стійким до дії навколишнього середовища; - не підгорати при повторному переплавленні; - бути економічно вигідним, не містити дорогих металів; - добре сприймати та віддавати олійну друкарську фарбу; - бути легким і зручним у роботі.

Для виготовлення друкарських форм використовують цинкові, алюмінієві та сталеві пластини. Вони мають відповідати таким технічним вимогам:

- - мати хімічний склад відповідно до марки пластини; - відзначатися рівною поверхнею без механічних пошкоджень і домішок; - мати дрібнозернисту, однорідну структуру; - рівномірну товщину; - достатню механічну твердість і найменшу крихкість; - не утворювати тріщин при згинанні; - їх геометричні розміри мають відповідати стандартам.

Для виготовлення кліше шляхом травлення використовують цинкові та мікроцинкові пластини.

Як копіювальні шари для форм офсетного, високого, флексографічного та трафаретного друку використовуються фотополімери. Фотополімери - це високомолекулярні органічні речовини, молекули яких під дією світла за наявності ініціаторів "зшиваються" між собою і втрачають здатність розчинятися. Даний процес називається фотополімеризацією.

Принцип отримання друкувальних елементів є ідентичним для всіх видів друку, крім трафаретного. При експонуванні через негатив під дією ультрафіолетових променів у шарі фотополімеру відбувається фотополімеризація й утворюються нерозчинні ділянки. Ці ділянки і є друкувальними елементами, на які пізніше наносять фарбу. Під темними ділянками негативу шар не піддається дії світла і розчиняється у водному розчині лугу чи спирту, так утворюються проміжні елементи форми. У трафаретних друкарських формах нерозчинні ділянки є проміжними елементами, а ділянки, де фотополімери розчиняються, - друкувальними елементами. Фотополімерні форми мають ряд переваг перед металевими:

- - процес виготовлення фотополімерних друкарських форм швидкий, доступний, дешевий; - при їх використанні поліпшуються умови праці та не забруднюється навколишнє середовище; - друкарські форми порівняно з іншими добре сприймають і віддають фарбу; - використання фотополімерів значно скорочує витрати кольорових металів; - форми стійкі до дії в'яжучих фарб і змивальних речовин; - можуть відтворювати дрібні зображення на відбитку; - мають високу тиражостійкість.

Проте фотополімерні форми важко піддаються корегуванню, вимагають високої якості негативів, формний матеріал не піддається повторній переробці, фотополімери порівняно дорогі, їх використання економічно вигідне під час друкування книжково-журнальної продукції середніми та великими тиражами.

Фотополімер як формний матеріал привертає увагу простотою технології виготовлення друкарських форм та низькою трудомісткістю процесу. Такі форми з високою точністю дозволяють відтворювати складні зображення з текстовими, штриховими та растровими елементами. Вони, у порівнянні з металевими формами, володіють більшою фарбовіддачею, що забезпечує отримання відбитків з підвищеною оптичною щільністю.

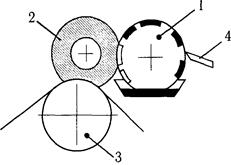

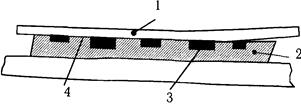

У флексографії (різновид високого друку) використовуються еластичні полімерні рельєфні форми. У простому виконанні флексографічна друкарська система складається з чотирьох основних елементів (рис. 3.13): 1 - растрового (анілоксового) валика з дрібнокомірчастою поверхнею, який дозволяє перенести на друкарську форму дозовану кількість друкарської фарби; 2 - м'якої еластичної друкарської форми; 3 - друкарського циліндра; 4 - ракеля.

Рисунок 3.13 - Спрощена схема фарбового апарата флексографічної друкарської машини

Використання м'якої еластичної форми обумовлюється наявністю жорсткого анілоксового валика та друкарського циліндра, у протилежному випадку неможливим було б перенесення з комірок анілоксового валика навіть дуже рідкої фарби. Точність виготовлення друкарських форм за товщиною має складати 0,02 - 0,3 мм, перевищення цієї межі може викликати в процесі друкування розтискування фарби та забивання штрихових та растрових елементів зображення. Твердість флексографічних друкарських форм знаходиться в межах 40 - 60 од. за Шором. Еластичність друкарської форми дає можливість задруковувати будь-які матеріали.

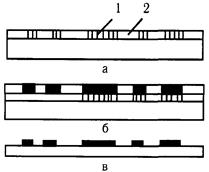

Офсетний спосіб друкування - один з основних та найбільш перспективних способів, значення якого зростає. На формах плоского друку (рис. 3.13, а) друкарські 1 та проміжні 2 елементи практично розташовані в одній площині та мають різні фізико-хімічні властивості: у більшості випадків перші сприймають фарбу (гідрофобні або оліофільні), а другі - сприймають вологу (гідрофільні).

Рисунок 3.13 - Схема форми плоского друку та відбитка з неї

Багаторазове отримання відбитків забезпечується завдяки тому, що в процесі друкування перед кожним нанесенням фарби пробільні елементи зволожуються та не сприймають фарбу (рис. 3.13, б). Друкарські елементи, які знаходяться в одній площині, покриваються рівномірним шаром фарби, і всі елементи зображення, як і у високому друці, складаються з фарбового шару однакової товщини (рис. 3.13, в).

У плоскому офсетному друці використовується велике різноманіття друкарських форм. Проте всі вони, в основному, призначені для друкування із зволоженням. Такі форми класифікуються за наступними ознаками (рис. 3.14).

Рисунок 3.14 - Класифікація форм плоского офсетного друку

Форми плоского офсетного друку в залежності від виду друкарських машин виготовляють різноманітних форматів при товщині від 0,15 до 0,8 Мм. Вартість таких форм є відносно невисокою, а процес їх виготовлення - продуктивним. Тиражостійкість форм залежить від способу їх виготовлення та формних матеріалів, що застосовуються, та коливається в широких межах.

Офсетні металеві формні пластини в залежності від кількості металів, з яких складається робоча поверхня, поділяються на монометалеві та біметалеві. Для виготовлення монометалевих офсетних друкарських форм застосовують цинк та алюміній, якщо їх поверхня попередньо механічно або електрохімічно оброблена. У всіх сучасних способах виготовлення монометалевих форм гідрофобні друкувальні елементи утворені копіювальним шаром або лаком і міцно з'єднані з поверхнею металу, а проміжні утворені на поверхні металу-основи, адсорбованими гідрофільними плівками.

У копіювальному процесі копію з фотоформи на поверхні монометалевої пластини отримують з растрових або штрихових негативів або діапозитивів.

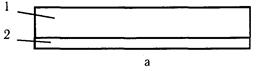

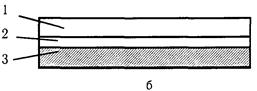

Під час виготовлення біметалевих форм (рис. 3.15) для створення стійких друкувальних та проміжних елементів використовують два різних за властивостями метали: мідь або латунь для утворення друкувальних елементів; хром, нікель, електролітичний сплав нікель-кобальт, нержавіючу сталь - для проміжних елементів.

Рисунок 3.15 - Схема друкарської формної пластини: а - біметалевої (1 - хром або нікель, 2 - мідь або латунь); б - триметалеві (1 - хром або нікель, 2 - мідь, 3 - алюміній або сталь)

При позитивному способі використовують копіювальний шар на основі ортонафтохінондіазидів, при негативному - шар на фотополімерах діазосмол або хромальбуміні.

У глибокому друці друкувальними є заглиблені елементи форми, в які у той чи інший спосіб наноситься фарба (рис. 3.16). Проміжні елементи форми глибокого друку перед друкуванням ретельно очищуються від фарби ракелем і не утворюють відбитка на папері.

Рисунок 3.16 - Схема глибокого друку 1 - задруковуваний матеріал; 2 - друкарська форма; 3 - друкувальний елемент; 4 - проміжний елемент

Усі форми глибокого друку за видом продукції, поділяються на ілюстраційні та тексто-ілюстраційні. Вони виготовляються фотохімікографічним та електронно-гравіювальним способами.

Фотохімікографічні форми, в залежності від методу перенесення зображення на формний циліндр та травлення друкувальних елементів, виготовляють із застосуванням пігментного паперу (пігментний спосіб), або без його застосування (безпігментний спосіб).

Перспективним напрямком глибокого друку є тампонний друк (тамподрук), при якому плоске зображення переноситься на предмети різної конфігурації, виконані з різних матеріалів, за допомогою проміжного носія - тампону, коли інші способи друку не можуть бути застосовані.

Друкування здійснюється з форм глибокого, плоского, високого, трафаретного друку, але, як правило, використовується форма із заглибленими елементами (глибина від 20 до 180 Мкм) на плоскій пластині. Виготовлення друкарських форм є складним та трудомістким процесом. На якість друкарської форми впливають матеріал, з якого її виготовляють та чистота обробки заготовки форми, склад копіювального шару, режими копіювання та травлення.

Похожие статьи

-

Види друку. Глибокий, офсетний, високий та спеціальні види друку - Видавничо-поліграфічна справа

Класичними способами друку в поліграфії є високий, глибокий та плоский, які відрізняються між собою характером і розташуванням друкарських та пробільних...

-

Формні матеріали, що використовуються для виготовлення офсетних друкарських форм, їх технічні характеристики та фірми, які їх виготовляють Цифрові формні...

-

У ході лабораторної роботи вдалося провести аналіз виготовлення та використання фото - та друкарських форм для офсетного друку. З'ясували переваги та...

-

В залежності від способу виготовлення друкованих форм розрізняють аналогові та цифрові, а також існує офсетний друк без зволоження (сухий). Аналогові...

-

Найважливішим елементом технології офсетного друку є друкована форма, яка в останні роки зазнала суттєвих змін. Ідея запису інформації на формний...

-

Роль і місце офсетного друку в сучасній поліграфії Офсетний друк, як і раніше, залишається сьогодні основним способом відтворення поліграфічної продукції...

-

При виготовленні форм плоского офсетного друку негативним копіюванням в якості фотоформи використовуються негативи, а в якості формних пластин або...

-

Для виготовлення форми офсетного друку пластина покривається світлочутливим шаром і засвічується через фотоформу, використовувану в якості шаблону на...

-

Фототехнічні матеріали - Видавничо-поліграфічна справа

У багатьох додрукарських процесах перетворення оригінальної текстової та образотворчої інформації завершується виготовленням фотоформи, яка...

-

Таблиця 1. Технології виготовлення фотоформ № П/п Вид технології Особливості одержання фотоформ Устаткування для одержання фотоформ 1 1 Фотореєстраційні...

-

Напівтони та колір у поліграфії, Видавничі оригінали - Видавничо-поліграфічна справа

Початком будь-якого видання є його оригінали і від них багато в чому залежить і якість видання і його суспільна значущість. І основною задачею, що...

-

Процес отримання офсетних друкарських форм за технологією "комп'ютер - друкарська машина" включає наступні операції : * передача цифрового файлу, що...

-

Друкарські системи майбутнього - Видавничо-поліграфічна справа

Отже, на всіх сегментах ринку друкарської продукції існують тенденції зниження тиражу, підвищення вимог до оперативності виконання замовлень і якості...

-

Відтворення кольору - Видавничо-поліграфічна справа

Один з найбільш важливих моментів, про який необхідно пам'ятати, вивчаючи колір, полягає в тому, що деякі предмети людське око бачить тому, що вони...

-

Умови успіху поліграфічного підприємства - Видавничо-поліграфічна справа

На думку фахівців фірми MAN Roland, перспективи поліграфічного підприємства на ринку визначаються двома факторами: - портфелем його продукції; - рівнем...

-

Видавничо-поліграфічний комплекс нашої країни сьогодні - це понад 1000 книжкових видавництв та видавничих організацій, 3000 редакцій друкованих засобів...

-

Система вимірів у поліграфії - Видавничо-поліграфічна справа

Для обліку обсягу виконуваних робіт, контролю відповідності сировини, напівфабрикатів і готової продукції вимогам діючих державних стандартів і технічних...

-

ОСНОВИ ВИДАВНИЧО-ПОЛІГРАФІЧНОЇ СПРАВИ - Видавничо-поліграфічна справа

Видавничо-поліграфічний комплекс нашої країни сьогодні - це понад 1000 книжкових видавництв та видавничих організацій, 3000 редакцій друкованих засобів...

-

Ринок поліграфічного устаткування - Видавничо-поліграфічна справа

Щорічно у світі здобувається друкувальне устаткування на суму близько 7,8 млрд. євро (не враховуючи запасних частин, додаткового устаткування і вартості...

-

Класифікація продукції поліграфічного виробництва - Видавничо-поліграфічна справа

Друкована продукція є сьогодні невід'ємною частиною нашої культури - до неї відносяться книги, ілюстровані журнали, рекламні матеріали, широкоформатні...

-

Поліграфія - це не тільки техніка, але й мистецтво. Індивідуальність змісту та художньо-технічне оформлення продукції визначає індивідуальність її...

-

Майстер-сторінки містять в собі елементи, що повторюються на багатьох сторінках. Вони потрібні для того, щоб полегшити і автоматизувати процес верстання...

-

Студенти та аспіранти мають право: - обирати та бути обраними до Вченої Ради університету /Ради факультету/; - укладати контракт з університетом...

-

Основні витратні матеріали - Виготовлення листівок

Матеріали, які застосовуються в поліграфії, умовно поділяються на основні (папір та фарба) та допоміжні (призначені для обслуговування технологічних...

-

Вибір способу друку видання залежить від багатьох факторів: характеру видання і його цільового призначення, вимоги до якості друку видання, діяльності...

-

Тенденції поліграфічного ринку - Видавничо-поліграфічна справа

Загальною тенденцією ринку друкованої продукції є його поступова переорієнтація на задоволення потреб невеликих цільових груп споживачів. Під цим...

-

Для друку презентаційних матеріалів, враховуючи кількість пимірників і формат паперу, був обраний цифровий вид друку, так само як і для обкладинки....

-

Структура навчального плану бакалаврату складається з двох частин: 1. Нормативна частина, що включає: цикл гуманітарної та соціально-економічної...

-

Робота редактора над фактичним матеріалом журналістського тексту - Літературне редагування

Термін фактичний матеріал, прийнятий у редагуванні, охоплює всі опорні для тексту елементи -- поняття і предметні відношення. На відміну від терміна...

-

Критерії відбору цифрового матеріалу - Літературне редагування

Цифрі споконвічно властива точність, узагальнення, сконцентрованість інформації. Рекомендується позначати в тексті однозначні числа, що стоять на початку...

-

Останній, п'ятий розділ "Розвиток жанрів як наслідок створення адекватних умов для інновацій у жанроутворенні" Присвячено проблемам, що виникають...

-

Монтаж фотоформ на друкуючу пластину: - Офсетний друк

Фотоформа - ілюстративний чи текстовий діапозитив чи негатив (на прозорою основі), підготовлений для копіювання на формний матеріал під час виготовлення...

-

Використання матеріалів газетної періодики другої половини XIX

Використання матеріалів газетної періодики другої половини XIX початку XX ст. в дослідженні повсякденності грецького населення Північного Приазов'я Для...

-

Жанрові особливості екологічних матеріалів - Екотематика в сучасних ЗМІ

Сучасна українська екожурналістика використовує різноманітні лінгвістично-комунікативні методи. Вдале застосування жанрових форм і мовностилістичних...

-

Після аналізу художнього оформлення існуючих видань склалася загальна картина того, як повинне виглядати довідкове видання з рецептурами, а саме його...

-

Запрошення на презентацію книги має формат 135х95 мм і задруковується з обох сторін в 4 фарби (як і конверт). Для отримання естетичного вигляду та...

-

Явище масової культури є не просто якимось різновидом "традиційної культури", але істотною зміною культури в цілому. Тобто, розвиток засобів масової...

-

У книгах, журналах, газетах поряд з текстом ми нерідко бачимо малюнки художників або фотографії. Такі зображення носять назву ілюстрацій. Слово це...

-

Форзацний папір Форзацний папір призначений для виготовлення форзаців, з'єднання книжкового блоку з палітуркою. Форзацний папір забезпечує художнє...

-

Основні види нанесення, Високий друк - Технология промышленной печати

Високий друк Високий друк в поліграфії - один із видів нанесення, котрий використовує форми, на яких друкуючі елементи розташовуються вище, ніж пробільні...

Формні матеріали - Видавничо-поліграфічна справа