Спекание керамики

Спекание керамики

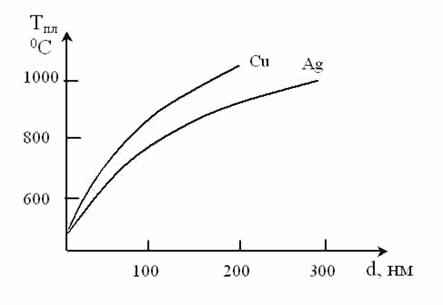

Операция спекания осуществляется для придания изделиям их окончательной прочности, компактности и плотности материала, полного завершения процесса синтеза требуемых фаз, формирования размеров кристаллических зерен, состояния их границ и т. д. Рассмотрим вначале некоторые феноменологические особенности процессов, сопровождающих спекание. Спекающееся тело иногда рассматривают как комбинацию двух фаз: пустоты и вещества, - т. е. как особое состояние, связанное с дисперсностью и явлениями на границах частиц, обусловленными их значительной кривизной и поверхностной энергией. Движущей силой процессов спекания является избыточная поверхностная энергия (спекание ведет к ее уменьшению). Специфичность дисперсного состояния вещества проявляется даже в таких фундаментальных физических параметрах, как температура плавления (Рисунок 8.1): при повышении дисперсности металлических частиц температура плавления значительно снижается относительно их компактного состояния.

Рисунок 8.1.Зависимость температуры плавления от дисперсности частиц меди и серебра

При повышении температуры тело, представляющее собой комбинацию пустот и соприкасающихся частиц приобретает вначале непороговую, а затем пороговую ползучесть, т. е. способность к перемещению частиц друг относительно друга. Первая составляющая подвижности реализуется в принципе при сколь угодно малых напряжениях (например, диффузия по точечным дефектам). Вторая - связана с преодолением разного рода препятствий (здесь речь идет уже, как правило, о перемещении дислокаций).

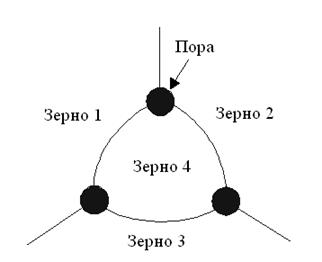

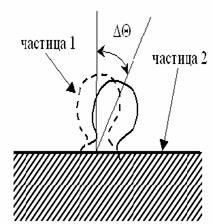

За счет реализации разного рода способностей к перемещению происходят следующие явления. Коалесценция частиц вещества и коалесценция пор между собой (рисунок 8.2а). Уже захваченная зерном вещества пора может выйти на межзеренную поверхность, в частности, при понижении парциального давления паров содержащихся в ней газов и при условии достаточной подвижности компонентов в структуре твердого тела. При коалесценции кристаллических частиц происходит рекристаллизационное поглощение (рисунок 8.2б) одних частиц другими (как правило, более крупными). Способность к захвату пор и имеющихся первоначально на границах частиц дислокаций кристаллографического ориентационного несоответствия зависит от соотношения скорости их выхода на поверхности и скорости движения фронта рекристаллизации. В процессе рекристаллизации кроме того возможно явление диффузионного поворота мелких частиц на поверхности более крупных (рисунок 8.2в). В ходе рекристаллизации блоки стремятся приобрести наиболее выгодную с точки зрения энергетики форму (рис.23), что называют полигонизацией. В сечении блоки выглядят при этом как шестиугольники. Таким образом, при спекании происходят процессы Усадки твердого тела, изменения формы пор, Рост зерен.

Рисунок 8.2а. Коалесценция пор при спекании твердого тела

Рисунок 8.2б. Процесс рекристаллизации при спекании |

Рисунок 8.2в. Диффузионный поворот |

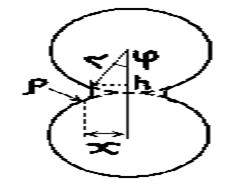

Между частицами возникают контактные перешейки (Рисунок 8.3), их образование происходит под действием капиллярных сил. Из соотношения Юнга-Лапласа на поверхности сферы (положительный радиус кривизны) действует сжимающее напряжение: Dp=2g /r. Растягивающее действие на перешеек: P=g (x-1-r -1)=g K. Под действием этих сил происходит рост контактного перешейка, возможно несколько механизмов массопереноса в процессе его роста. От механизмов зависит временной закон увеличения объема контактных перешейков, т. е. собственно кинетика спекания материала. В ходе спекания расстояние между центрами частиц могут как уменьшаться, так и оставаться неизменными.

Рисунок 8.3. Различные варианты массопереноса при спекании частиц

На низкотемпературных стадиях могут вносить ощутимый вклад в спекание процессы пластического течения вещества, скольжения и двойникования частиц. На более высокотемпературных стадиях, когда диффузионная подвижность атомов или ионов и упругость паров веществ достаточно велики могут в соответствии с модельными представлениями быть реализованы следующие механизмы (здесь мы в основном опустим вывод законов, описывающих эти механизмы, т. к. он приведен в соответствующей литературе).

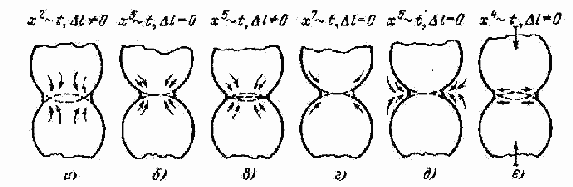

1. Механизм вязкого течения (Рис.8.3 а) чаще характерен для аморфных тел, например, стеклянных порошков. Расстояние между центрами частиц уменьшается, они сближаются: Dl не равно 0.

Размер контактного перешейка увеличивается пропорционально квадрату времени: X2~t. Эффективная вязкость течения при этом пропорциональна коэффициенту диффузии компонентов, составляющих твердое тело: H ~DA.

- 2. Механизм Объемной диффузии (Рис.8.3 б), при котором стоком вакансий, возникающих вблизи вогнутой поверхности перешейка, является выпуклая его поверхность. Сближения частиц не происходит: Dl=0. x5~t 3. Механизм Объемной диффузии (Рис.8.3 в), когда стоком избыточных вакансий служит немонокристаллическая (аморфизированная) граница между крупинками или дислокация внутри них. При этом частицы сближаются Dl не равно 0, а x5~t 4. Поверхностная диффузия (Рис.8.3 г ). Dl=0. x7~t. 5. Перенос через газовую Фазу (Рис.8.3 д ) под действием разности равновесных давлений вблизи вогнутой и выпуклой поверхностей перешейка в соответствии с уравнением Лапласа

Ln(Pr/Pбеск )=± 2gVm/rRT.

В общем виде Dl=0 и x5~t ,

При малых степенях спекания возможно: Dl=0 и x3~t.

6. Граничная диффузия (Рис.8.3 е) вдоль границ раздела частиц: Dl не равно 0, а x4~t.

При реализации, например, механизма переноса через газовую среду скорость роста объема приконтактной двояковогнутой линзы (с точки зрения ее геометрической формы)

U =dV/dt=mW /d,

Где m - количество вещества с плотностью d, конденсирующегося на поверхности W линзы.

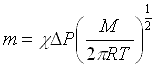

По уравнению Лэнгмюра это количество определяется как:

,

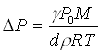

Здесь М - молекулярная масса. Принимаем в данном случае коэффициент корреляции c ~ 1. Используя значение общего давления компонента в газовой среде РО , выразим D P:

.

Исходя из геометрии двояковогнутой приконтактной линзы, правомерно использовать приближение, справедливое для X/r<0,3; r=x2/2r.

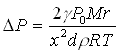

Тогда получим:

.

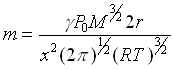

Подставляя это значение в выражение для m, имеем

И

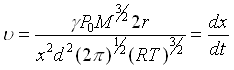

,

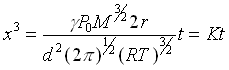

Т. е. u зависит от х и определяется им. Если проинтегрировать левую часть по х, а правую - по t, то получим

.

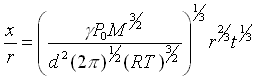

Здесь видно, что x3~t, как мы указывали выше. Для малых степеней спекания обычно рассматривают как важнейший параметр x/r и решают уравнения относительно него:

.

Значимыми технологическими факторами для спекания по этому механизму оказываются, таким образом первоначальный размер частиц r и время. Обычная принятая форма записи данного уравнения:

.

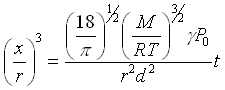

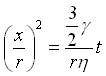

Для механизма вязкого течения аналогичным образом выведено наиболее употребимое уравнение

.

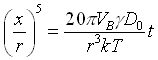

Для механизма объемной диффузии при условии вакансионного переноса:

,

Где VB, D0 - объем и коэффициент диффузии единичной вакансии, k - постоянная Больцмана.

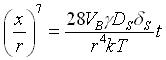

Для механизма поверхностной диффузии используется уравнение:

,

Где dS - эффективная толщина поверхностного диффузионного слоя.

Каким образом можно определить, по какому механизму протекает реальный процесс спекания?

- 1. Возможно непосредственное микроскопическое наблюдение модельных объектов (мелких шариков, имитирующих монодисперсные порошки; проволочек, глядя на них с торцевой части; частиц на плоской поверхности и пр.). 2. Можно наблюдать усадку порошковых прессовок, измеряя их объем или линейные размеры. Лучше всего делать это непосредственно при температуре эксперимента. Для измерений пользуются устройствами на базе дистанционных приборов типа микрокатетометров, контактными методами с радиолампами типа механотронов и т. д.

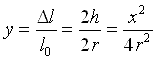

Если измеряемая линейная усадка образцов при спекании между собой частиц

,

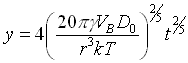

Тогда, скажем, при реализации механизма объемной диффузии:

.

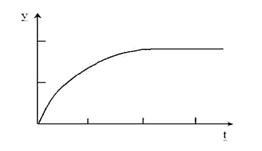

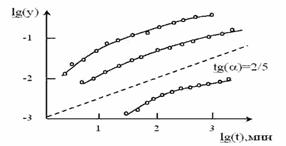

Таким образом, реально наблюдаемая усадка должна соответствовать зависимости от времени в степени 2/5, т. е. для графика lgy=f(lgt) тангенс угла наклона (Рисунок 8.4.) будет равен 2/5. Например, при спекании оксида железа Fe2O3 могут быть выделены такие участки на кривых спекания в интервале температур 700-800ОС. Не всегда, конечно, механизм спекания можно определить однозначно, не исключен переход одного механизма в другой, либо некие промежуточные варианты.

Рисунок 8.4 Теоретические и экспериментальные кривые спекания.

А - общий вид зависимости относительной линейной усадки при спекании твердофазных материалов |

Б - кривые спекания в логарифмических координатах при различных температурах (точки - экспериментальные данные, пунктир - теоретическая прямая) |

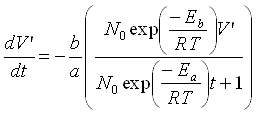

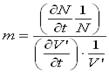

Для описания реальных процессов разработан математический аппарат, например, уравнение Ивенсена, одно из наиболее универсальных уравнений, при помощи которого могут быть описаны процессы, подчиняющиеся различным моделям. В основе лежит формальное предположение о термической активации процесса уплотнения дисперсной кристаллической массы. Повышение температуры вызывает течение вещества при данной концентрации дефектов (N) и одновременной интенсификации процесса залечивания этих несовершенств, уменьшающего их концентрацию во времени.

Принимается, что изменение объема пор во времени в процессе спекания происходит за счет вязкого течения и описывается уравнением:

DV'/dt=-BNV'.

Скорость устранения несовершенств описывается уравнением второго порядка:

DN/dt=-AN2 (*).

Здесь V' - относительный объем пор V'=VN/VN0; VN и VN0 - объем пор после спекания и до него. А и В - константы при T=const. Оба процесса по разному зависят от температуры:

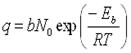

A=a*exp(-Ea/RT)

B=b*exp(-Eb/RT).

Из уравнения (*):

N=N0/(1+AN0t),

Т. е. происходит уменьшение дефектности. С учетом температурной зависимости и предыдущего уравнения:

.

После интегрирования имеем:

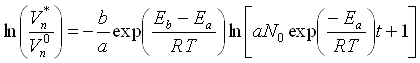

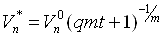

Если принять и, то выражение упрощается:

.

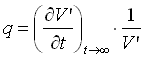

В рамках рассматриваемой модели физический смысл величины q - относительная скорость уменьшения объема пор в начальный момент времени, т. е.

.

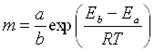

M - отношение скорости залечивания дефектов к скорости сокращения объема пор и

.

Температурная зависимость параметра q осложнена различным изменения N в период нагрева до разных температур изотермической выдержки для спекания. На практике создают специальные условия, позволяющие наблюдать усадку при минимальном (или по крайней мере постоянном) изменении концентрации несовершенств. Эксперименты проводят при ступенчатом изменении температуры (после первого изотермического этапа спекания ее быстро повышают, например, за 2-4 мин на 100-150ОС).

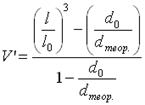

Например, для исследования кинетики спекания образцов железо-иттриевого граната (ЖИГ) измеряют их усадку одним из дилатометрических методов, учитывая КТР (a =[1,47± 0,03]*10-5 при 20<= Т<= 1500ОС) этого материала. lT=lИзм.(1+a T)-1. Относительный объем пор ко времени t:

.

D0 и dТеор.- плотность реальной прессовки и компактного материала (теоретическая) соответственно. Расчет m и q проводят по сериям трех экспериментальных точек (рисунок 8.5а.) при каждой температуре путем решения уравнений

И

,

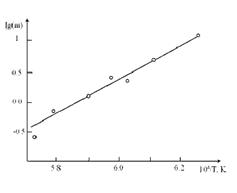

Где V1, VI, V2 относятся к моменту начала спекания, текущему времени и его концу. Из температурной зависимости lgm=f(t) (рис.26) находят DE=EB-EA, которые можно разделить графическим методом, получая таким образом кинетические параметры процесса спекания реального объекта.

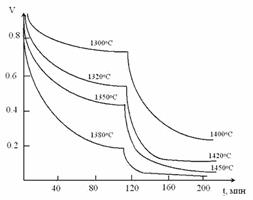

Рисунок 8.5. Кинетические зависимости для расчета кинетики спекания

А - температурная зависимость m из уравнения Ивенсена для Y3Fe5O12 |

Б - кинетические кривые спекания Y3Fe5O12 |

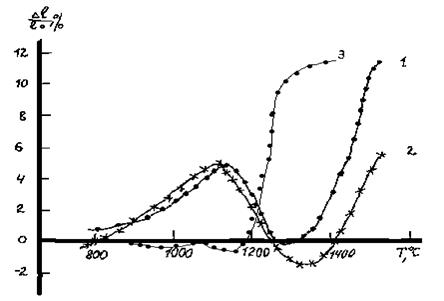

Реальная картина спекания может выглядеть и более сложно. Например, при наличии в образцах непрореагировавших оксида железа и промежуточной фазы перовскита в процессе нагревания происходит окончательный синтез, что отражается, в частности, на политермической кривой спекания (Рисунок 8.6.).

Рисунок 8.6 Температурные зависимости относительных линейных размеров образцов при нагревании исходной шихты Y3Fe5O12.

- 1 - шихта обработана в дезинтеграторе 2 - шихта после обработки в шаровой мельнице 3 - обожженная шихта технологического состава

Одним из факторов, сильно ускоряющих процессы спекания является локальное появление в материалах жидкой фазы, например за счет образования микроэвтектик, что используется на практике в тех случаях, когда данное явление не приводит к нарушению заданного фазового состава.

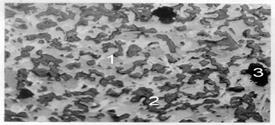

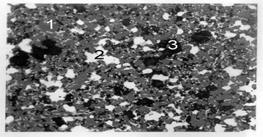

В результате спекания необходимо получить и проконтролировать определенный набор параметров материала [14, 26], к которым относятся, например, следующие. Фазовый и химический состав (контроль методами РФА, микрозондового, химического и других видов анализа). Размер зерна, состояние его границ могут быть определены при помощи электронного микроскопа на изломе керамики или путем травления (химического, термического) полированного шлифа (среза) образца. При этом визуализируются границы зерен, кроме того хорошо бывают видны включения других фаз, что делает микроскопический метод одним из важнейших способов фазового анализа, который часто оказывается более чувствительным, чем РФА. Размер зерен не должен быть слишком большим, т. к., например в ферритовых материалах это приводит к увеличению электромагнитных потерь. Данный параметр регулируется путем подбора температуры и времени спекания. Пористость контролируется также микроскопически или методом гидростатического взвешивания образцов. Для оценки пористости и количества примесных фаз пользуются методами стереометрической металлографии, описанными подробно в соответствующей литературе. Кроме того, в настоящее время разработаны методы компьютерной обработки микроскопических изображений с расчетом количества пор, тех или иных фаз.

Рисунок 8.7 Примеры поверхности сложнооксидных материалов

1000Х а - различные размеры зерен сложного оксида 200Х |

В - пример гетерогенного материала (200Х) 1 - основная фаза, 2 - примесная фаза, 3 - поры |

Б - пример текстурированного сложного оксида |

Помимо собственно спекания материалов в некоторых случаях требуются дополнительные виды термообработки для придания им заданных свойств. Так иногда необходима выдержка при определенной температуре для осуществления фазового перехода. Так при синтезе иттрий-бариевого купрата (ИБК) нужно выдержать материал при 500-600ОС, чтобы тетрагональная модификация окончательно перешла в орторомбическую. Для приведения материала в равновесие с газовой средой также используют изотермические выдержки (для получения заданной стехиометрии по кислороду образцы ИБК выдерживают в нем при 400-500ОС, аналогичный прием может быть использован для кобальтатов лантана-стронция и т. д.). Для создания магнитной текстуры в образцах постоянных магнитов проводят т. н. термомагнитную обработку, т. е. охлаждают их от температуры выше точки Кюри в магнитном поле заданной ориентации.

Похожие статьи

-

Термином "золь-гель технология" обозначают технологию получения технически ценных неорганических и органо-неорганических материалов (катализаторы,...

-

Создание пленок термическим методом, молекулярно-лучевой эпитаксией в вакууме или магнетронным, ионным в газовых средах происходит в следующей...

-

Наклеп (упрочнение), Тепловыделения в зоне резания - Режимы резания

Упрочнение (наклеп) - увеличение твердости и прочности поверхностного слоя, в результате искажения кристаллической решетки зерен под действием упругой и...

-

Рис. 2. Последовательность стадий роста пленки Образование покрытия начинается с возникновения зародышей. На первом этапе происходит столкновение атомов...

-

Цель данного исследования состояла в изучении структуры и формы частиц титан-ванадиевого сплава, а также в определении наличия и состава примесей в этом...

-

Сплав Д1 - относится к числу дюралюминов. Такой вид сплавов обладает достаточно высокой прочностью, пластичностью и относится к числу нормальных...

-

Сушка. Общие сведения - Барабанная сушилка

Сушка представляет собой тепловую обработку материалов с целью удаления из них влаги путем испарения. Испарение влаги из материала происходит при...

-

Как было отмечено, процесс окисления протекает многостадийно, поэтому некоторыми авторами [4, 7-11] кислотное число принимается за основной показатель,...

-

История применения активных металлов для связывания газов внутри вакуумного прибора насчитывает более 100 лет. Для этой цели впервые был использован...

-

Сварка плавлением - Процессы сварки металлов плавлением

Сварка плавлением осуществляется нагревом свариваемых кромок до температуры плавления без сдавливания свариваемых деталей. При нагреве с повышением...

-

Полирование заготовок - Методы отделочной обработки поверхности

Полированием уменьшают шероховатость поверхности. Этим методом получают зеркальный блеск на соответствующих частях деталей, либо на деталях, применяемых...

-

Формование листовых термопластов является чрезвычайно важным процессом для производства трехмерных изделий из поливинилхлорида. Схема этого процесса...

-

Получение охмеленного сусла - Технология производства светлого пива

Процесс получения охмеленного сусла включает следующие операции: кипячение сусла с хмелем, отделение хмелевой дробины, осветление и охлаждение сусла....

-

Неполный отжиг, Лазерная резка металла - Механическая обработка металлов

Неполный отжиг доэвтектоидной стали проводят при нагреве до температур выше Ас1 , но ниже Ас3 . При таких температурах происходит частичная...

-

Воздушная среда рабочей зоны. Одним из необходимых условий здорового и высокопроизводительного труда является обеспечение чистоты воздуха и нормальных...

-

Технологические особенности получения и применения пластмасс

1. Общие сведения о пластмассе Пластмассами называют обширную группу органических материалов, основу которых составляют искусственные или природные...

-

Специальные способы литья под давлением - Характеристика литья под давлением

Литье под давлением с использованием вакуума. Для осуществления данного способа литья используют разные методы вакуумирования полости пресс-формы и...

-

27 27 На базовом предприятии ЗАО "Кондитер-Курск" конфеты "Буревестник" производят в цехе №7. Технологическая схема включает в себя следующие стадии: 1....

-

Методика проведения эксперимента Объектами настоящего исследования были мишени, напыленные при различных температурах. Нанесение покрытия на молибденовые...

-

Нефть. Нефтяная промышленность - Технология переработки нефти

Происхождение нефти Нефть - это горная порода. Она относятся к группе осадочных пород вместе с песками, глинами, известняками, каменной солью и др. Мы...

-

Тепловая обработка колбасных изделий, Консервирующее действие дыма - Производство колбасных изделий

Это воздействие на пищевые продукты летучих веществ дыма. В процессе посола изменяется строение мышечной ткани, в результате чего она становится более...

-

Анализ состояния окружающей среды АО "Европласт" Можно сказать, что мы живем в мире отходов. Отходы собираются как на специализированных, так и на...

-

Флотационные реагенты - Флотация в металлургии

Флотореагенты - химические вещества (чаще всего применяют ПАВ), которые добавляют при флотации в пульпу для создания условий селективного...

-

Диаметр реакционной зоны - Пульсирующая фурма в кислородном конвертере

Диаметр реакционной зоны определяется совместным воздействием прямой и обратной струи. Однако при продувке хорошо ассимилируемого газом большая часть...

-

Стекло - Стекло и строительные материалы на основе минеральных вяжущих веществ

C:Documents and SettingsСvetaLocal SettingsTempRar$DI00.922Все для материаловеденияСтеклоСтеклышко1.htm - word0000#word0000 Стекло, твердый аморфный...

-

Эффективность применения нераспыляемого газопоглотителя во многом зависит от структуры его активного материала. Известно, что у пористых тел истинная...

-

Электролитическое хромирование. - Гальванические покрытия

Хромирование подразделяют на коррозионностойкое, износоустойчивое, пористое и декоративное. Различают три группы деталей, наращиваемых хромом,...

-

Изготовление магнитных сердечников из ферритов - Изготовление пластинчатых магнитопроводов

Ферриты - это металлокерамические материалы, представляющие собой химические соединения окиси железа с окислами других металлов (Mn, Ni, Ba, Co, Mg, Li,...

-

Введение, Основные понятия - Гальванические покрытия

В реферате рассматриваются методы гальванического упрочнения: электролитическое хромирование, электролитическое железнение. Хромирование используют для...

-

Заключение - Развитие сварочного производства

Задачей сварочной операции является получение механически неразъемных соединений, подобных по свойствам свариваемому материалу. Это может быть...

-

Замораживание молочных продуктов

Введение Важное место в рационе питания человека занимают молоко и молочные продукты. Молоко содержит все без исключения питательные вещества,...

-

Взаимодействие ионов с веществом - Применение ионного микроскопа

Ионы, как и электроны в СЭМ, могут проникать во внутренний объем твердых и жидких образцов. Поскольку отслеживать траектории движения каждого иона в...

-

Материальный баланс процесса жидкостной экстракции - Процесс экстракции

Однократная (одноступенчатая) экстракция. Рассмотрим одноступенчатую (однократную) экстракцию. Этот простейший метод заключается в том, что исходный...

-

Обжарка, Варка - Мясо, его характеристика и приготовление

Обжарка (горячее копчение) - обработка поверхности сосисок, сарделек, вареных и полукопченых колбас горячими дымовыми газами с температурой 50--120°С, в...

-

Классификация теста По способу разрыхления все виды теста для мучных кондитерских изделий можно разделить на два вида: дрожжевое и бездрожжевое (или...

-

Объектом исследования в рамках данной научной работы являются образцы смазочно-охлаждающих жидкостей трех фирм производителей: Garia 601 M-22 фирмы...

-

Охлаждение и хранение мяса, субпродуктов и птицы в охлажденном состоянии является наиболее совершенным методом их консервирования. Охлаждение значительно...

-

Мясо рыбы содержит белки, жиры, углеводы, минеральные вещества, витамины, воду и другие соединения. Белки - важнейшая составная часть мяса рыбы. Общее...

-

Для получения пленок SiC использовалась вакуумная установка типа УРМ3, модернизированная с учетом особенностей предполагаемой методики получения....

-

Стеклообразующие полимеры (материалы) Стекло является основным материалом для производства стеклянной тары. Стекло химически инертно и непроницаемо для...

Спекание керамики