Подбор подшипников качения по динамической грузоподъемности - Кинематический расчет привода главного движения станка мод. ВМ127М

Выбор типа подшипника зависит от его назначения, направления и величины нагрузки, частоты вращения, режима работы, стоимости подшипника, особенностей монтажа. При выборе типа подшипника необходимо сначала рассмотреть возможность применения радиальных однорядных шарикоподшипников как самых дешевых и простых в эксплуатации, также при одинаковых размерах с другими подшипниками они имеют наименьшие потери на трение и допускают наибольшую частоту вращения.

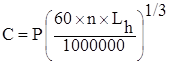

Подшипники подбирают по динамической грузоподъемности при частоте вращения кольца n > 10 об/мин, которая характеризуется коэффициентом динамической грузоподъемности С. Этот коэффициент представляет собой нагрузку, которую может выдержать подшипник без разрушения за 1 млн. оборотов.

Условие подбора подшипников: СТр ? С,

Где СТр - требуемая динамическая грузоподъемность;

С - динамическая грузоподъемность по ГОСТу;

;

Подбор подшипников для вала 3

Для определения коэффициента динамической грузоподъемности принимаем следующие условия: нагрузка только радиальная, вращается внутреннее кольцо подшипника, рабочая температура подшипника не превышает 100°С, желательная долговечность LH = 20000 ч (мет), диаметр шейки вала d = 17 мм и d = 20 мм.

Принимаем: kУ= 1,4 (Дунаев, стр84) - коэффициент динамической нагрузки;

KФ = 1,0 - температурный коэффициент;

V = 1,0 - коэффициент вращения;

n = 710 об/мин;

Р = V Ч FR Ч kУ Ч kФ - эквивалентная динамическая нагрузка,

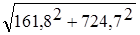

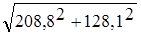

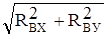

Где FRa = = = 742,5 Н;

FRв = = = 245 Н;

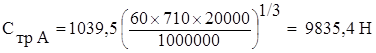

РА = 1,0 Ч 742,5 Ч 1,4 Ч 1,0 = 1039,5 Н;

РВ = 1,0 Ч 245 Ч 1,4 Ч 1,0 = 343 Н;

;

Выбранные подшипник соответствует требованию

Проверка прочности шпоночных соединений

Шпонкой, называют деталь, соединяющую вал и ступицу для передачи вращающего момента.

Момент передается с вала на ступицу боковыми гранями шпонки, на которых возникают напряжения смятия, а в продольном сечении шпонки возникают напряжения среза.

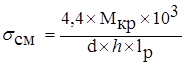

Условие прочности соединения на смятие:

? [уСм]

Проверка прочности шпоночных соединений вала 2

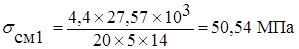

1) Для закрепления зубчатого колеса z2

По диаметру вала d = 19 мм принимаем шпонку шириной b = 5 мм, высотой h = 5 мм, t1 = 3 мм; t2 = 2,3 мм, рабочую длину шпонки примем lР = 14 мм.

Допустимые напряжения в зависимости от прочности материалов вала и ступицы и от режима работы выбирают в пределах [уСм] = 60...150 МПа (меньшие значения для чугунных ступиц, большие - для стальных ступиц).

Так как вал I изготовлен из стали 45, то примем [уСм] = 100 МПа;

Проверим прочность соединения на смятие:

? 100 МПа;

Проверка прочности шпоночных соединений вала 3

1) Для закрепления зубчатого колеса

По наружному диаметру ступицы колеса d = 20 мм принимаем шпонку шириной b = 6 мм, высотой h = 6 мм, t1 = 3,5 мм; t2 = 2,8 мм, рабочую длину шпонки примем lР = 40 мм.

2) Для закрепления зубчатого колеса

По наружному диаметру ступицы колеса d = 20 мм принимаем шпонку шириной b = 6 мм, высотой h = 6 мм, t1 = 3,5 мм; t2 = 2,8 мм, рабочую длину шпонки примем lР = 14 мм.

Допустимые напряжения в зависимости от прочности материалов вала и ступицы и от режима работы выбирают в пределах [уСм] = 60...150 МПа (меньшие значения для чугунных ступиц, большие - для стальных ступиц).

Так как вал III изготовлен из стали 45, то примем [уСм] = 100 МПа;

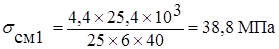

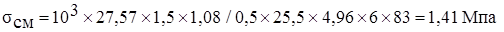

Проверим прочность соединения на смятие:

? 100 МПа;

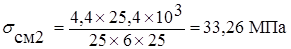

? 100 МПа;

Проверка прочности шлицевых соединений

Шлицевые соединения образованы выступами - зубьями на валу, входящими во впадины - пазы в ступице.

Передача крутящих моментов валом осуществляется посредством прямобочных зубчатых (шлицевых) соединений.

Шлицевые соединения могут выходить из строя из-за повреждения рабочих поверхностей шлицев в виде их износа или смятия, излома по основанию шлицев, а также из-за разрушения основных деталей - вала или ступицы.

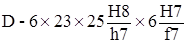

Принимаем соединение с центрированием по наружному диаметру:

;

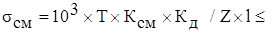

Проверка прочности на смятие производится по уравнению:

[уСм],

Где Т = 27,57 Нм - расчетный крутящий момент;

КСм = 1,5 - коэффициент неравномерности нагрузки при смятии;

КД = 1,08 - коэффициент динамичности нагрузки;

Z = 0,5 Ч dСр Ч h Ч z - удельный суммарный статистический момент площади рабочих поверхностей соединения относительно вала,

Где dСр = 25,5 мм - средний диаметр соединения;

H = 4,96 мм - рабочая высота шлицев с учетом вычета размера фасок;

Z = 6 - число шлицев;

[уСм] = уТ / n - допустимое напряжение смятия,

Где уТ = 280 МПа - предел текучести для стали 45;

N = 1,25 - запас прочности;

L = 83 мм - рабочая длина соединения;

;

[уСм] = 280 / 1,25 = 224 МПа => условие выполняется.

Расчет других валов производиться аналогичным способом и соответствуют условию так как все валы принимаются одним диаметром.

Похожие статьи

-

Поправочный расчет - Кинематический расчет привода главного движения станка мод. ВМ127М

Геометрический и прочностной расчет зубчатых колес. Для дальнейших расчетов необходимо рассчитать крутящий моменты На входном валу: Н-м Где Р1 = Рдв = 3...

-

Расчет подшипников ведущего вала Определяем реакции опор валов из уравнений равновесия. Рисунок 8.1 - Расчетная схема ведущего вала Плоскость XZ: : ; . :...

-

Определение усилий в зацеплении, консольной нагрузки Колесо: Радиальная сила Червяк и колесо: Осевая сила Червяк: Колесо: Tg?-стандартный угол...

-

Система смазки консоли включает в себя плунжерный насос золотниковый распределитель, маслораспределитель и отходящие от него трубки, подающие масло к...

-

Система питания. Источник питания - трехфазная сеть переменного тока, напряжением 380* 10%, частотой 50 Гц. Напряжение вторичных источников: А)...

-

Таблица2- Проверка кинематических цепей № Пунт Стандартная частота вращения Формула частоты вращения Фактическая частота вращения Погрешность вращения, %...

-

Исходные данные: Грузоподъемность () = 40 тонн Скорость передвижения перегружателя м/c Сопротивление трения скольжения в цапфах колес и трения качения...

-

Определяем общее передаточное отношение механизма передвижения крана по формуле: I= (7) Где nДв -число оборотов ротора двигателя: NХ. д - число оборотов...

-

Для того чтобы рассчитать привод главного движения нужно: 1. Рассчитать предельные режимы резания для наибольшего диаметра, обрабатываемого на данном...

-

Описание коробки подач - Кинематический расчет привода главного движения станка мод. ВМ127М

Коробка подач обеспечивает получение рабочих подач и быстрых перемещений стола салазок и консоли. Получаемая в результате переключение блоков скорости...

-

Максимальная и минимальная подача: Диапазон регулирования привода по подаче: Знаменатель геометрической прогрессии размерного ряда подач: Число ступеней...

-

Технологические возможности и технические характеристики станка. Станок фрезерный консольный вертикальный модели ВМ127М предназначен для фрезерования...

-

СИЛОВОЙ РАСЧЕТ ПРИВОДА - Проектирование коробки скоростей токарного станка

Выбираем материал для зубчатых колес - 12ХНЗА Модуль передачи должен удовлетворять условию: К Т = 13 для прямозубых передач; M F1 = 398,3 Н * м -...

-

Исходные данные: Грузоподъемность () = 40 тонн. Скорость передвижения тележки м/c Сопротивление трения скольжения в цапфах колес и трения качения колес о...

-

Предварительный расчет валов Конструкция вала зависит от шипа и размеров расположенных на нем деталей и способа закрепления в окружном и осевом...

-

Ориентировочный расчет валов Определение размеров ступеней валов на быстроходном валу. Диаметр под полумуфту Т1 - крутящий момент на быстроходном валу...

-

Схема привода Рисунок 1.1 1 - двигатель 2 - муфта 3 - конический редактор 4 - гайка 6 - стол 7 - муфта Устройство и работа привода Привод винтового...

-

Расчет режимов резания - Кинематический расчет привода главного движения станка мод. ВМ127М

Все расчеты производятся по формулам и сводятся в таблицу 1 Таблица-1. Технологические возможности и режимы резания. Материал Технологические операции...

-

Введение - Кинематический расчет привода главного движения станка мод. ВМ127М

Процесс конструирования - это непрерывный процесс творчества, использующий анализ и синтез. Любое изделие до того как появиться таким, каким мы его...

-

Расчет посадок для подшипников качения - Нормирование точности в машиностроении

Дано: Подшипник 97516, класс точности 60, вращается внутреннее кольцо, радиальная нагрузка 30000 Н, умеренная, с малой вибрацией, нагрузка осевая 10000...

-

Материал валов: Сталь 45. Допускаемое напряжение на кручение: [ф] Кр = 20 - 25 Н-мм 2 - Принимаем d1=15мм - Принимаем d2=25мм - Принимаем d3=35мм -...

-

Призматические шпонки, применяемые в редукторе, проверяют на смятие и срез. Проверке подлежат две шпонки тихоходного вала - под колесом и элементом...

-

ПОСАДКИ ПОДШИПНИКОВ КАЧЕНИЯ, Расчет и выбор посадок подшипника - Расчет посадок соединений

Исходные данные: 1. Радиальная нагрузка на подшипник (определяется при выборе валов на прочность, как реакция в наиболее нагруженной опоре). 2. Класс...

-

Для отсеков, примыкающих к опорам, шаг основных диафрагм В последующих отсеках их шаг можно увеличить до При высоте балки более 700мм устанавливают...

-

Условие настройки. Цепь обката (деления) связывает вращательные движения фрезы и рабочего стола и настраивается гитарой сменных зубчатых колес a-b, c-d....

-

Наиболее опасное положение грузовой тележки ? посредине пролета моста. Распределение нагрузки на колеса тележки принимаем равномерным т. е. Где...

-

Уточненный расчет валов - Проект привода к цепному конвейеру

Червячный вал проверять на прочность не следует, так как размеры его поперечных сечений, принятые при конструировании после расчета геометрических...

-

Рассмотрим расчет на местную устойчивость панели, выделенной из среднего отсека балки. Рисунок 8.4. - Эпюра на местную устойчивость панели по нормальным...

-

Выбор подшипников Исходя из того, что все колеса в коробке подач являются цилиндрическими прямозубыми, и осевые силы, возникающие при работе невелики,...

-

Механический расчет - Расчет паровой турбины

Расчет рабочей лопатки на прочность. Рис. 11. Эскиз профиля лопатки Рис. 12. Эскиз лопатки. Для расчета возьмем рабочую лопатку последней ступени. По...

-

1. Определение межосевого расстояния AW ?КА(u+1)-3 ((Т2-103)/(ШAU2[у]Н)-КНв) = 43(4+1)-3 (595-103)/(0,32-16 -401448,96)-1)=215-3 595000/2055418,6 =...

-

Ориентировочный расчет ведомого вала Диаметр вала определим по формуле: , Где Т2 = 30 Нм. 1,5-10-2 = 15 мм. DБП dп + 3,2r = 22 мм, Где r - радиус...

-

1. Среднее давление между рабочими поверхностями резьбы винта и гайки: Где Н1 - рабочая высота профиля резьбы (для трапециидальной резьбы), Н1 = 0,5 * Рр...

-

Усложненный тип балочной клетки - Расчет стальных конструкций

Шаг В усложненной балочной клетке нагрузка на главные балки передается со вспомогательных балок, которые располагаются с шагом b = 2 - 5 м. Количество...

-

Компоновка балочного перекрытия, Нормальный тип балочной клетки - Расчет стальных конструкций

Нормальный тип балочной клетки Для определения шага балок настила выполняем расчет настила Шаг главных балок: Определяем наибольшее возможное отношение...

-

Определение геометрических размеров основных элементов фланцевого соединения Расчетная температура элементов фланцевого соединения определяется по...

-

Боковые поверхности зубьев шлицевого соединения работают на смятие, а основание их - на изгиб и срез. Для шлицевых соединений решающее значение имеет...

-

Сжатые винты проверяют на устойчивость по условию устойчивости: , Где - расчетный коэффициент запаса устойчивости; - допускаемый коэффициент запаса...

-

Ориентировочный расчет вала, Расчет на статическую прочность - Расчет валов редуктора

Диаметр вала под колесом Мм; МПа. С учетом внутреннего диаметра под подшипник, равного 40 мм, и для повышения жесткости вала принимаем диаметр под...

-

Условие настройки. Цепь дифференциала, сообщающая рабочему столу дополнительное вращательное движение, идет от ходового винта до рабочего стола и...

Подбор подшипников качения по динамической грузоподъемности - Кинематический расчет привода главного движения станка мод. ВМ127М