Механический расчет - Расчет паровой турбины

Расчет рабочей лопатки на прочность.

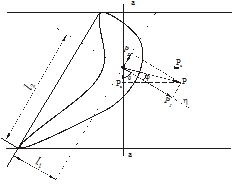

Рис. 11. Эскиз профиля лопатки

Рис. 12. Эскиз лопатки.

Для расчета возьмем рабочую лопатку последней ступени. По входному и выходному углу потока (таблица 3.1. [1. стр. 74.]) выбираем подходящий профиль: марка Р-46-29А

Характеристики профиля:

Производим пересчет характеристик лопатки на реальную ширину

Расчет растягивающих напряжений.

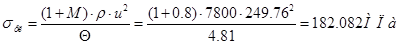

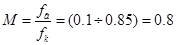

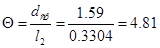

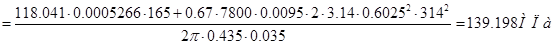

Растягивающее напряжение в корневом сечении рабочей лопатки:

Где ;

- плотность материала лопатки;

;

Окружная скорость на среднем диаметре:

М/с.

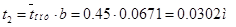

Шаг расположения профилей в решетке:

;

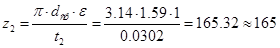

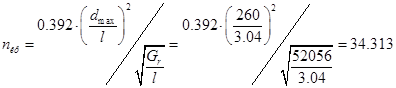

Число лопаток на диске

;

Расчет напряжений от изгибающих сил.

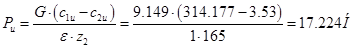

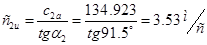

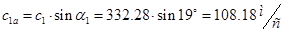

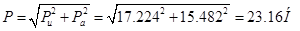

Окружная составляющая усилий:

;

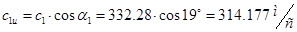

;

;

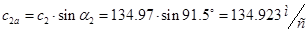

;

;

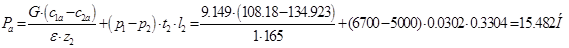

Осевая составляющая усилий:

Суммарная изгибающая сила:

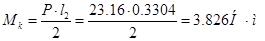

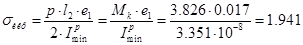

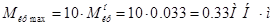

Максимальный изгибающий момент в корневом сечении лопатки:

Изгибающие напряжения во входной и выходной кромках:

МПа,

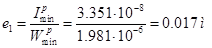

Где - расстояние от центра тяжести (нейтральной оси) до хорды:

М ;

При изгибе активной лопатки наибольшее растягивающее напряжение будет во входной и выходной кромках.

Суммарные напряжения растяжения от центробежных сил и изгиба на кромках профиля в корневом сечении лопатки:

;

Следовательно, в наиболее напряженном состоянии находятся кромки рабочих лопаток.

Для обеспечения надежной работы рабочих лопаток последней ступени выбираем марку стали 12Х13. МПа; , что удовлетворяет требованиям прочности.

Расчет диска 11 ступени.

Целью расчета дисков на прочность дисков паровых и газовых турбин является определение радиальных и тангенциальных напряжений в различных сечениях диска при заданных геометрических размерах и условиях работы (частоты вращения, внешней нагрузки, неравномерности температур по радиусу).

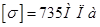

Произведем расчет диска произвольного профиля с ободом, на котором закреплены рабочие лопатки и со ступицей постоянной ширины. Диск насажен на вал с натягом (рис.13.)

Находим радиальное напряжение на внешнем сечении диска (радиус rА) и оцениваем радиальное напряжение на внутренней расточке ступицы (на радиусе rI), вызванное натягом. Тангенсальные напряжения неизвестны.

Для расчета действительный профиль полотна диска заменим ступенчатым профилем, состоящим из ряда участков (колец) постоянной толщины. Геометрические размеры диска:

; ; ; .

Напряжение на внутренней расточке ступицы: МПа;

Растягивающее напряжение в корневом сечении лопатки: МПа;

Число лопаток в решетке: ;

Площадь корневого сечения лопаток: .

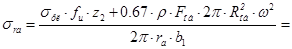

Радиальные напряжения на внешней образующей диска (в сечении "а" сопряжения полотна диска и обода):

,

Где - площадь сечения обода совместно с хвостовиками лопаток, м2;

- - средний радиус обода, м; - угловая скорость вращения диска, рад/с;

рад/с;

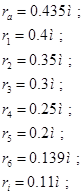

Для расчета заменили реальный диск ступенчатым, состоящим из 6 участков (колец) постоянной толщины. Границами участков являются цилиндрические сечения радиусов:

Толщину переферийного участка а-1 примем равной толщине м на внешней образующей диска. Толщину участка 5-6, прилегающего к ступице, примем равной толщине полотна диска м в сечении сопряжения со ступицей. Ступицу постоянной толщины м будем считать одним из участков диска (участок 6-i).

Ширина остальных участков диска равна, м:

Применим метод 2-х расчетов:

- - для первого расчета при с-1 напряжение на внешней образующей диска МПа; МПа (принимаем); - для второго расчета при с-1 МПа; МПа (принимаем).

Расчет производим на ЭВМ, результаты расчета приведены в таблице.

Для обеспечения надежной работы диска выбираем сталь марки 18ХГ с допустимым напряжением, что удовлетворяет условиям прочности, т. к. МПа, что допустимо.

На рис.13 показаны схематично диск с ободом и со ступицей, а также графики изменения действительных напряжений и по радиусу.

Расчет диска на прочность

Введите исходные данные:

Число сечений - L=8

Напряжения :

GRA(1),GTA(1),GRB(1),GTB(1),GRI(L)=?

139.2 100 0 50 -15

Радиусы сечений диска - R(I), где I=1,L

0.435 0.4 0.35 0.3 0.25 0.2 0.139 0.11

Толщина диска в сечениях - Y(I), где I=1,L

0.035 0.038 0.045 0.05 0.056 0.06 0.198 0.198

Частота вращения - N=50

Плотность материала диска - RO=7800

Коэффициент Пуассона - MU=0.3

РЕЗУЛЬТАТЫ РАСЧЕТА НАПРЯЖЕНИЙ

L=8

- 1 139.20 100.00 2 154.54 99.41 142.34 95.75 3 164.80 92.14 139.17 84.45 4 162.44 77.51 146.20 72.63 5 173.86 58.78 155.23 53.20 6 193.49 26.22 180.59 22.35 7 274.77 -61.46 83.26 -118.91 8 146.67 -178.70

Сeчение: напряжения при N>0: ( вариант-а )

I GRA GTA GR1A GT1A

- 1 .00 50.00 2 -4.57 54.57 -4.21 54.67 3 -13.22 63.69 -11.16 64.30 4 -24.79 77.93 -22.31 78.67 5 -44.53 100.89 -39.75 102.32 6 -79.71 142.28 -74.40 143.87 7 -191.21 260.68 -57.94 300.66 8 -164.94 407.66

Сечение: напряжения при N=0: ( вариант-б )

I GRB GTB GR1B GT1B

- 1 139.20 149.01 2 150.06 152.90 138.21 149.34 3 151.85 154.57 128.23 147.48 4 138.15 153.89 124.33 149.75 5 130.22 157.67 116.26 153.49 6 115.36 165.68 107.67 163.37 7 87.35 194.06 26.47 175.79 8 -15.00 220.88

Рис. 13. Схема диска и эпюра напряжений.

2.3. Расчет вала на прочность.

Ротор многоступенчатой паровой турбины состоит из вала и укрепленных на нем дисков с рабочими лопатками. На вал действуют:

- - крутящий момент, соответствующий передаваемой валом мощности; - изгибающий момент от собственного веса ротора; - осевое усилие от неуравновешенного давления пара на ротор.

Величина крутящего момента турбины увеличивается по длине турбины вала от первых ступеней к последними достигает максимального значения () у муфты, соединяющей валы турбины и генератора.

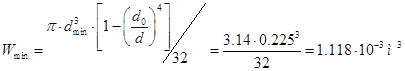

Минимальный момент сопротивления полого вала:

,

Где - наружный диаметр вала в данном сечении, м;

- внутренний диаметр вала, м;

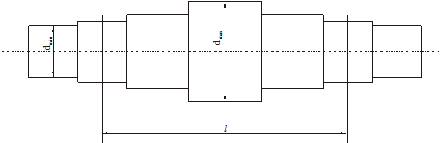

Вал изображен на рис.14.

Рис. 14. Схема вала.

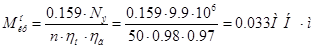

Наибольший крутящий момент, соответствующий номинальной электрической мощности турбины:

Наибольшее касательное напряжение от скручивания будет в сечении с минимальным диаметром и минимальным моментом сопротивления () вала между последним диском ротора и муфтой, соеденяющей валы турбины и генератора.

Величина крутящего момента при коротком замыкании:

,

- крутящий момент при номинальной мощности турбины;

Наиболее касательное напряжение от скручивания при коротком замыкании:

Для оценки прочности вала определяем критическую частоту вращения ротора:

С-1,

Где - максимальный диаметр вала, мм;

- - расстояние между опорами, м; - сила тяжести ротора, Н:

Н;

Где - ускорение свободного падения, м/с;

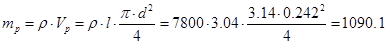

- масса ротора, кг:

Кг;

- средний диаметр ротора, м;

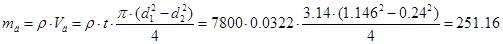

- масса среднего диска, кг;

Кг;

Здесь t - средняя ширина диска, м;

- - наружный диаметр диска, м; - внутренний диаметр диска, м;

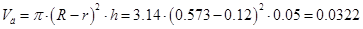

Объем диска

м3

, В данном случае ротор является гибким. Критическая частота вращения вала меньше рабочей частоты вращения на 30%, что допустимо

Для обеспечения надежной работы вала турбины выбираем сталь марки 30ХМА с пределом текучести, что удовлетворяет требованиям прочности, т. к. .

2.4. Расчет диафрагмы.

Диафрагмы паровых турбин представляют собой перегородки, закрепленные в корпусе турбины и служащие для установки в них сопловых лопаток.

В данном случае диафрагма рассматривается как сплошное (без сопловых лопаток) полукольцо, нагруженное равномерно распределенной нагрузкой, опирающееся по наружной полуокружности и свободное по всему остальному контуру.

Перепад давлений действующий на диафрагму:

МПа,

Где - давление перед соплами ступени, МПа;

- давление за соплами данной ступени, МПа;

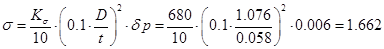

Максимальное напряжение в теле диафрагмы.

МПа,

Где - наружный диаметр диафрагмы, м;

- средняя толщина диафрагмы, м;

- коэффициент, зависящий от и (где d - внутренний диаметр диафрагмы) и определяется по номограмме (3. стр.25).

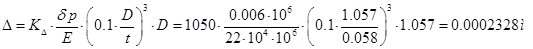

Максимальный прогиб диафрагмы под действием перепада давлений.

,

Где E - модуль упругости, МПа;

E=22104 МПа.

Осевой зазор должен быть на 2 мм больше прогиба диафрагмы.

М

Материал для диафрагмы 15Х12ВМФ, допускаемое напряжение МПа, напряжение в теле диафрагмы.

Похожие статьи

-

Предварительный расчет последней ступени - Расчет паровой турбины

Для предварительного расчета последней ступени известны следующие параметры: НТ0ид, НВz, жИдА, G, n. В дальнейшем расчете индекс z отбрасываем. Скорость...

-

ЗАКЛЮЧЕНИЕ - Расчет паровой турбины

В данном курсовом проекте был произведен тепловой и механический расчет паровой турбины типа АКВ 9 мощностью 11000 кВт, с начальными параметрами пара...

-

Классификация современных паровых турбин

Введение Паровая турбина является силовым двигателем, в котором потенциальная энергия пара превращается в кинетическую, а кинетическая в свою очередь...

-

Определение числа нерегулируемых ступеней турбины - Расчет паровой турбины

После расчета регулирующей ступени известно состояние пара перед второй (первой нерегулируемой) ступенью. Обычно регулирующая ступень бывает вынесена в...

-

Любое нагретое тело теряет тепло в окружающую среду, что существенно увеличивает затраты на данный процесс. Для снижения этих затрат и соблюдения...

-

Расчет второй (первой нерегулируемой) ступени - Расчет паровой турбины

Для расчета ступени предварительно заданы или найдены следующие параметры: 1) располагаемый теплоперепад Н0= 90.544 кДж/кг; 2) примем длины сопловых и...

-

Расчет схемы регенеративного подогрева воды - Расчет паровой турбины

По заданию в турбинной установке необходимо обеспечить подогрев питательной воды до 150 °С. Для этого принимаем простую схему регенеративного подогрева...

-

Определение расхода пара - Расчет паровой турбины

Расчет турбины проводим на экономическую мощность. Примем NЭк =0.9NЭ=0.9-12000 = 10800 кВт. Давление перед соплами регулирующей ступени при расчетном...

-

В данной работе используем формулу для определения остаточных напряжений в стержнях произвольного сечения (И. А. Биргер "Остаточные напряжения", стр....

-

Расчет остальных ступеней давления - Расчет паровой турбины

Расчет остальных ступеней проводится последовательно и том же порядке, как для второй ступени. Общими исходными данными для компъютерного расчета отсека...

-

В настоящее время первичным звеном сложных производственных систем крупных предприятий является поточное производство - форма организации производства,...

-

В ходе выполнения курсового проекта были найдены 12 альтернативных вариантов производственной структуры поточной линии и рассчитаны их основные...

-

Ориентировочный расчет ведомого вала Диаметр вала определим по формуле: , Где Т2 = 30 Нм. 1,5-10-2 = 15 мм. DБП dп + 3,2r = 22 мм, Где r - радиус...

-

Схема размещения технологического оборудования - это расположение технологического оборудования и рабочих мест на производственной площади. В курсовом...

-

Сопротивление якоря горячее. Ом, Где ф= 75°С - перегрев обмоток двигателя относительно начальной температуры (15°С). Коэффициент полезного действия при...

-

Общий припуск z0 равен сумме всех промежуточных припусков zI. Поэтому для каждой обрабатываемой детали можно записать: , Где - число технологических...

-

, (4.4) Где З'Ср. бр - среднегодовая тарифная ставка вспомогательного рабочего в бригаде, руб.; R'Бр - количество вспомогательных рабочих в бригаде; СПрi...

-

Технологическая себестоимость - часть себестоимости изделия, определяемая суммой затрат на осуществление технологических процессов изготовления изделия....

-

Уточненный расчет валов - Проект привода к цепному конвейеру

Червячный вал проверять на прочность не следует, так как размеры его поперечных сечений, принятые при конструировании после расчета геометрических...

-

Расчет регулирующей ступени - Расчет паровой турбины

Выбираем регулирующую ступень в виде двухвенечного диска Кертиса. Примем теплоперепад в ней равным 30 % от общего теплоперепада НТ0, что составит...

-

Выбор типа подшипника зависит от его назначения, направления и величины нагрузки, частоты вращения, режима работы, стоимости подшипника, особенностей...

-

Поправочный расчет - Кинематический расчет привода главного движения станка мод. ВМ127М

Геометрический и прочностной расчет зубчатых колес. Для дальнейших расчетов необходимо рассчитать крутящий моменты На входном валу: Н-м Где Р1 = Рдв = 3...

-

В течение укрупненного ритма на всех операциях обрабатывается одинаковое количество деталей, что регламентируется принятым графиком работы. Однако...

-

Расчет технологической себестоимости детали позволяет принять окончательное решение о выборе варианта организации производственного процесса. Проведем...

-

Затраты на содержание и амортизацию производственной площади определяются по формуле: (4.10) Где - затраты на содержание и амортизацию производственной...

-

Затраты на технологическую энергию определяются по формуле: (4.9) Где - затраты на технологическую энергию на i-ой операции, руб. - установленная...

-

Затраты по рабочим инструментам определяются по формуле: , (4.8) Где - коэффициент, учитывающий затраты на переточку инструмента (примем равным 1,4); -...

-

Где - затраты на ремонт оборудования; - норматив годовых затрат на ремонт механической части оборудования, руб./ед. р.с. (примем равным 87000 руб./ед....

-

1. Среднее давление между рабочими поверхностями резьбы винта и гайки: Где Н1 - рабочая высота профиля резьбы (для трапециидальной резьбы), Н1 = 0,5 * Рр...

-

Манипулятор робот промышленный автоматический Таблица 1 - Технические характеристики робота Основное Осей 6 Привод Постоянного тока Рабочая зона Длины...

-

Делаем пересчет механических характеристик двигателя для полученных значений сопротивлений. Полученные значения заносим в таблицу 5. RД. ст1'=3,43 Ом,...

-

На базе одного и того же технологического процесса (или процессов) можно организовать (спроектировать) различные производственные процессы. Так,...

-

Расчет вала на сопротивление усталости в рассматриваемом сечении - Расчет валов редуктора

Уточненные расчеты на сопротивление усталости отражают влияние разновидности цикла напряжений, статических и усталостных характеристик материалов,...

-

Сжатые винты проверяют на устойчивость по условию устойчивости: , Где - расчетный коэффициент запаса устойчивости; - допускаемый коэффициент запаса...

-

При фиксированном эффективном фонде времени работы производственная программа в вариантах определяется по формуле: (3.1) Где - годовая производственная...

-

Рис. 3.3. Схема замещения фазы асинхронного двигателя Полное сопротивление разветвления: Z R '( S ) = R R '( S ) + j* X R '( S ). Полное сопротивление...

-

Расчет ведомого вала - Конструирование узлов и деталей машин

Производим расчет для опасного сечения (рис.11) (канавка для выхода шлифовального круга): Где - коэффициент запаса прочности по нормальным напряжениям; -...

-

Расчет валов на выносливость, Расчет ведущего вала - Конструирование узлов и деталей машин

Расчет ведущего вала Производим расчет для опасного сечения (рис.10) (канавка для выхода шлифовального круга): Где - коэффициент запаса прочности по...

-

При проектном расчете определяется диаметр выходного конца вала или диаметр под шестерней для промежуточных валов. Расчет ведется на чистое кручение по...

-

Амортизационные отчисления от стоимости технологического оснащения рассчитываются по формуле: (4.6) Где - амортизационные отчисления от стоимости...

Механический расчет - Расчет паровой турбины