Конструкция ГЖК - Описание работы нагревательных котлов

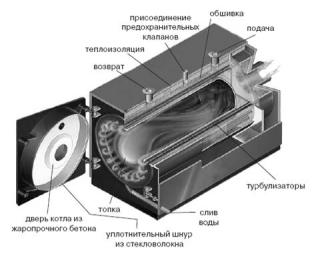

Среди разнообразия производителей газовых жаротрубных котлов в то же время схемы движения дымовых газов и воды похожи. Для большинства котлов (КСВа "ВК-34", "Колві", "Вулкан", РИО, SuperRAC, некоторые модели Vitoplex) - это двухходовая схема с реверсивной топкой или инверсией пламени, рис.1. Обычно в таких схемах топка расположена строго соосно с корпусом котла или в нижней части корпуса. Продукты сгорания достигают плоского дна топки, разворачиваются и по периферии поступают к передней крышке котла. Далее, дымовые газы разворачиваются на 180° и поступают в конвективный газоход - в дымогарные трубы второго хода. Пройдя второй ход, газы поступают в сборный дымовой короб и, оттуда, в газоход и дымовую трубу. Расположение дымогарных труб может выполняться как симметрично по отношению к оси котла, так и отдельным пакетом, расположенным выше топки. Передняя стенка может быть водоохлаждаемой, как, например, для котлов "РИО", "Ника" или "ВК", так и неохлаждаемой, с усиленной футеровкой.

Рис. 1. Схематический разрез двухходового жаротрубного котла с реверсивной топкой и коаксиальным расположением второго хода дымогарных труб. Передняя дверца - неохлаждаемая.

Следует отметить, что в некоторых моделях ГЖК ("Ника" и др.) дымовые газы из жаровой трубы попадают в дымогарные трубки, поворачиваясь в задней крышке, поступают к фронту. Далее по газоходу, расположенному над наружной обечайкой, удаляются в сборный газоход. Соответственно, задняя крышка в этом случае делается либо водоохлаждаемой, либо с усиленной футеровкой.

Жаровая труба и дымогарные трубы в местах прохода через переднюю и заднюю стенки имеют сварные соединения. Жаровая труба, проходя всем сечением через заднюю стенку, образует, таким образом, большую демпфирующую поверхность, выполняющую функцию продольного анкера.

Вовнутрь дымогарных труб, чаще помещают спиралеобразные турбулизаторы (турбуляторы) для интенсификации теплообмена.

Котлы КСВа "ВК" выпускаются нескольких модификаций. Модель КСВа "ВК-34" - стандартные ГЖК с реверсивной топкой и расположением дымогарных труб второго хода отдельным пакетом выше жаровой трубы, в моделях КСВа "ВК-21", "ВК-22" - модели с реверсивной топкой, дымогарные трубки второго хода расположены по окружности симметрично к оси котла.

Модель котла КСВа "ВК-32" совмещает в себе как дымогарные, так и водотрубные нагревательные элементы. Так, топкой котла, является пространство, образованное газоплотными цельносварными водотрубными панелями и верхней обечайкой барабана с дымогарными трубами, рис.2.

Конвективной частью котла являются дымогарные трубки, расположенные в барабане-теплообменнике.

Рис. 2. Фотография топочного пространства котла ВК-32

Конструкция трехходового котла, по сравнению с двухходовым у большинства производителей, имеет большую конвективную поверхность нагрева (дымогарных труб) и за счет этого позволяет увеличить глубину охлаждения дымовых газов и повысить на 1-3 % КПД котла. Большего значения КПД удается достичь установкой за водогрейным котлом агрегатного или блочного экономайзера (в том числе и конденсационного типа).

Оценивая качество жаротрубного котла необходимо учитывать как конструктивные решения, так и совершенство технологии изготовления.

Так, наличие жесткого корпуса и безкомпенсационных по термическому удлинению торцевых поверхностей (трубные доски) с жесткой сваркой прямых жаровых труб и жестким креплением топки, близкое расположение жаровых труб к внешней необогреваемой оболочке котла приводят к повышенным напряжениям из-за некомпенсированной тепловой деформации как при холодных пусках, так и при переменных режимах эксплуатации. В этой связи весьма важно иметь информацию о расчетном значении на малоцикловую усталость металла, которая определяет количество циклов запуска из холодного состояния, измеряемое от нескольких сотен до десятков тысяч циклов. Помимо конструкции котла на эту величину влияет качество металла жаровых труб и трубных досок, технология и качество сварки, применение термоотпуска для снятия внутренних напряжений в сварной конструкции при изготовлении котла.

Менее надежными оказываются и котлы с низким расположением жаровых труб, которые наиболее интенсивно заносятся шламом, из-за чего теплообмен ухудшается, температура стенки трубы увеличивается, что приводит к дополнительному локальному перегреву, увеличению нагрузок на сварочные швы и трубную доску. Для выравнивания и интенсификации теплообмена в конвективных поверхностях часто используют различного рода турбулизаторы потока, вставляемые в жаровые трубы третьего хода или в концевые участки второго хода 2 ходового котла.

Здесь важно отметить, что жаровые котлы с реверсивной топкой, в силу отмеченных особенностей тепловых процессов, при развороте факела обеспечивают интенсификацию конвективного теплообмена в топке (этим достигается выравнивание тепловых потоков на поверхностях нагрева в топке). Также они позволяют за счет активной рециркуляции части продуктов сгорания в корне факела горелки снизить эмиссию оксидов азота. Однако при этом в значительной мере происходит интенсификация теплообмена на трубной доске и начальных участках дымогарных труб в зоне разворота факела у переднего шамотного блока с учетом его вторичного излучения. Из-за этих факторов трубная доска оказывается в чрезвычайно форсированном тепловом режиме, зачастую приводящем к ее перегреву.

Учитывая указанные особенности тепловых режимов фронтовой трубной доски, подавляющее большинство зарубежных производителей водогрейных жаротрубных котлов ограничивают область применения реверсивных топок котлами мощностью до 2,5 МВт.

Для любых топок жаротрубных котлов, особенно для реверсивных, необходим правильный подбор горелки не только по мощности, но и по соответствию конфигурации и размеров факела горелки топке котла. Должен быть исключен даже локальный "наброс" факела на холодную стенку топки во всех режимах ее работы, с учетом необходимого напора для преодоления аэродинамического сопротивления газового тракта котла и метода регулирования нагрузки.

Низкие скорости движения теплоносителя, большие объемы воды приводят к интенсивному выпадению взвешенных частиц шлама как в нижней части котла (формируя зоны интенсивной подшламовой коррозии), так и на верхней образующей жаровых труб. Даже на "чистой" трубе при работе котла на расчетные параметры воды с температурой +95 °C максимальные значения локальной температуры воды могут составлять ~130 °C, а при +105 °C - ~145 °C. Под пористыми шламовыми отложениями (и накипью) температуры металла стенки трубы и воды еще выше, что ведет к локальному вскипанию, интенсификации процесса накипеобразования, перегреву стенки трубы. Дополнительно необходимо отметить, что вскипание воды не только не смывает шламовые отложения на верхней образующей жаровых труб, но и интенсифицирует формирование локальных отложений накипи и фактически увеличивает размер и уплотняет эти отложения. По этой причине желательно не снижать гидростатическое давление в котле ниже 4,5-5 бар, что, однако, не может в полной мере подавить эти процессы. "Вялая" гидродинамика жаротрубных котлов объясняет необходимость глубокого умягчения воды до остаточной общей жесткости не более 0,01-0,02 (мг-экв)/л.

Максимальное уменьшение шламоотложения обеспечивается при использовании независимого подключения котлового контура в схеме теплоснабжения, исключающего попадание шлама из тепловых сетей и систем отопления потребителей. Следует ограничить использование магнитной и комплексной обработки даже при наличии шламоотделителей в схеме и использовать периодическую продувку, периодичность и время осуществления которой из нижних точек котла определяется водно-химическим режимом работы котла.

Необходимо обязательно поддерживать гидравлический режим работы котла с расчетным расходом теплоносителя, определяемым при расчетной нагрузке по допустимому перепаду температур на входе и выходе из котла. Обеспечить требуемую рециркуляцию теплоносителя с проверкой во всех режимах работы для исключения низкотемпературной коррозии в хвостовых поверхностях нагрева котла, которая рассчитывается по условию превышения температуры воды на входе в котел температуры точки росы дымовых газов на 5 °C.

Рассматриваемые вопросы не только касаются проектирования и организации работы жаротрубных котлов, но напрямую связаны с режимами эксплуатации с позиции обеспечения технологических процессов. Так, позиционное регулирование отпускаемой потребителям мощности при режиме эксплуатации горелки "включено-выключено" объективно существенно сокращает ресурс работы котла, учитывая цикловую усталость металла. Однако иногда и использование модулируемых горелок, особенно в реверсивных топках, может на пониженных нагрузках вызывать преждевременный разворот факела вблизи горелки, а следовательно, перегрев отдельных участков топки и фронтовой трубной доски. Аналогичный процесс развивается при значительных разрежениях в газоотводящем борове за котлом. В некоторых случаях, при малом аэродинамическом сопротивлении котла, этот эффект проявляется при разрежении ~25 Па.

Недопустимы нарушения режимов эксплуатации котлов:

- - с несоответствующей или отключенной химводоподготовкой (даже при кратковременном ее отключении); - с внесением конструктивных изменений в котел - при удалении турбулизаторов, изменении схемы подключения вход-выход по теплоносителю и др.; - с отключенными рециркуляционными насосами; - без контроля температуры уходящих газов, аэродинамического сопротивления и гидравлических потерь давления в котле; - без контроля утечек в тепловых сетях и без очистки сетевой воды от шлама, без периодической продувки.

Похожие статьи

-

Работа металла поверхностей нагрева - Описание работы нагревательных котлов

Особенностью ГЖК является высокая плотность теплового потока в жаровой трубе котла, которая примерно в 3-4 раза выше, чем у водотрубных котлов. Именно за...

-

Развитие конструкций жаротрубных котлов - Описание работы нагревательных котлов

Развитие конструкций паровых и водогрейных котлов в начале своего пути шло по двум основным направлениям - газотрубный и водотрубный способ нагрева...

-

Устройство и принцип работы котлов - Котельные установки

Паровой или водогрейный котел представляет собой устройство в виде металлического сосуда, который обогревается продуктами сгорания топлива и служит для...

-

Исследования, Гидравлический режим - Описание работы нагревательных котлов

Многочисленные обследования жаротрубных котлов показали некоторые особенности их эксплуатации. Гидравлический режим Основной особенностью гидравлического...

-

Штамп предназначен для серийного производства деталей, усилитель. ОПИСАНИЕ КОНСТРУКЦИИ ИЗДЕЛИЯ И УСЛОВИЙ РАБОТЫ, ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ Штамп...

-

Нагрузка кранов, как правило, изменяется в широких пределах: для механизмов подъема - от 0,12 до 1,0 а для механизмов передвижения - то 0,5 до 1,0...

-

Холодильная автоматизированная установка состоит из трех компрессоров (КМ), оснащенных устройствами автоматической защиты, маслоотделителя (МО), сборника...

-

Изучение конструкций и исследование работы магнитных пускателей

Изучение конструкций и исследование работы магнитных пускателей Цель: Изучить конструкции и исследовать работы магнитных пускателей Ход работы А)...

-

Очистка отходящих газов., Футеровка печей. - Конструкция и принцип работы елктропечи

Современные крупные сталеплавильные дуговые печи во время работы выделяют в атмосферу большое количество запыленных газов. Применение кислорода и...

-

Одношлаковый процесс. - Конструкция и принцип работы елктропечи

В связи с интенсификацией процесса электроплавки в последние годы получил большое распространение метод плавки в дуговой печи под одним шлаком. Сущность...

-

Целью курсового проекта является изучение вопросов монтажа зоны загиба МНЛЗ. Изучить теоретические положения установки на виброизолирующие опоры,...

-

Выбор схемы базирования и описание работы приспособления Анализируя техническое задание, эскиз детали под выполняемую операцию из ГОСТ 21495-76 выбираем...

-

Описание работы электросхемы моста - Электрооборудование мостового крана

Схемы управления крановыми двигателями могут быть симметричными и несимметричными относительно нулевого положения силового контроллера или...

-

Мостовые краны Электрические подъемные краны - это устройства служащие для вертикального и горизонтального перемещения грузов. Подвижная металлическая...

-

В данной схеме автоматизации подлежит следующее холодильное оборудование: Холодильный агрегат, включающий полугерметичный компрессор КМ 1, фирмы "...

-

В электропечи можно получать легированную сталь с низким содержанием серы и фосфора, неметаллических включений, при этом потери легирующих элементов...

-

Электрооборудование. - Конструкция и принцип работы елктропечи

Рабочее напряжение электродуговых печей составляет 100 - 800 В, а сила тока измеряется десятками тысяч ампер. Мощность отдельной установки может...

-

Актуальными в настоящее время являются вопросы повышения надежности и долговечности машин, приборов, установок, повышение их качества и эффективности...

-

Описание и работа, Назначение изделия - Приводы

Назначение изделия Приводы предназначены для прямолинейного реверсивного перемещения регулирующего органа в системах автоматического управления...

-

Конструкция и принцип работы - Спиральный теплообменный аппарат

Варианты конструкций спиральных теплообменников. Спиральные теплообменники с противотоком или параллельным движением сред. В общем случае этот тип...

-

Описание работы программируемого контроллера - Электрооборудование механизма подъема мостового крана

Принцип работы ПЛК несколько отличается от "обычных" микропроцессорных устройств. Программное обеспечение универсальных контроллеров состоит из двух...

-

Заключение, Список использованных источников - Конструкция и принцип работы елктропечи

Печи для плавки в жидкой ванне используются в цветной металлургии для получения медного штейна не везде из-за относительной новизны процесса. Но в...

-

ОПИСАНИЕ КОНСТРУКЦИИ - Техника сборки и сварки трубы с тройником и заглушкой

Тройник -- соединительная деталь трубопровода с тремя отверстиями, позволяющая подключать к основной трубе дополнительные ответвления. В зависимости от...

-

Земляные работы проводятся механизированным путем при помощи трактора Беларусь Траншея вырывается на глубине 1м, затем вручную делают присыпку из песка,...

-

Основной частью роторного измельчителя (см. рис.2.4) являются два массивных, горизонтально расположенных ротора (2) установленными в сварном коробе (1)....

-

Подготовка материалов к плавке., Технология плавки. - Конструкция и принцип работы елктропечи

Все присадки в дуговые печи необходимо прокаливать для удаления следов масла и влаги. Это предотвращает насыщение стали водородом. Ферросплавы...

-

Сварочные работы относятся к категории работ с повышенной степенью опасности, что обусловливает повышение требований к организации рабочих мест,...

-

По ходу плавки в электродуговую печь требуется подавать различное количество энергии. Менять подачу мощности можно изменением напряжения или силы тока...

-

Группа экструдера Функциональная группа экструдера касается фазы процесса пластификации. Во время пластификации гранулированный ПЭТ, предварительно...

-

Сырые материалы. - Конструкция и принцип работы елктропечи

Основным материалом для электроплавки является стальной лом. Лом не должен быть сильно окисленным, так как наличие большого количества ржавчины вносит в...

-

Плавка с окислением. - Конструкция и принцип работы елктропечи

Рассмотрим ход плавки с окислением. После окончания периода расплавления начинается окислительный период, задачи которого заключаются в следующем:...

-

Описание конструкции Для улучшения адгезии и герметизации корня разделки кабеля используется высокоадгезивный герметик - заполнитель белого цвета. Корень...

-

Системы водоснабжения очень разнообразны, и их можно классифицировать по множеству признаков: По назначению, по виду, по характеру. Система водоснабжения...

-

Введение - Конструкция и принцип работы елктропечи

В настоящее время в промышленности очень широко используется печное оборудование. В таких важных отраслях, как черная и цветная металлургия,...

-

Расчет силы зажима будем производить по осевой силе Ро=322 кГс так как она наибольшая. К - коэффициент запаса. К = 2,5 Ро К - Fтр = 0 Fтр = Wf F -...

-

Описание работы принципиальной схемы - Электрооборудование механизма подъема мостового крана

Для начала работы электротехнический персонал собирает схему, включая автоматические выключатели QF1, QF2, QF3. Одновременно с подачей напряжения...

-

Описание конструктивных особенностей и условий работы ремонтируемой детали Механизм реверса экскаватора ЭО-4112Б предназначен для переключения пути...

-

Для реализации системы требуется следующее оборудование: частотный преобразователь, промышленный контроллер, ультразвуковой датчик уровня, датчик...

-

Гомогенизатор А1-ОГМ (рис. 2), предназначенный для получения тонкоизмельченного однородного продукта, состоит из электродвигателя 1, станины 2,...

-

Описание конструктивных особенностей и условий работы ремонтируемой детали Условия работы данной детали являются сложными и тяжелыми. Вал постоянно...

Конструкция ГЖК - Описание работы нагревательных котлов