Обгрунтування системи обслуговування в цеху (ремонтного, транспортного, інструментального), Ремонтне обслуговування цеху - Розрахунок техніко-економічних показників цеху

Ремонтне обслуговування цеху

Кількість обладнання, а також чисельність робітників для ремонтного обслуговування цеху визначаються за єдиною системою планово-запобіжних ремонтів. Склад обладнання в цеху наведений в таблиці 5.1.

Таблиця 5.1

Склад обладнання в цеху

|

№ |

Група обладнання |

Модель верстата |

СПрийн |

Категорія ремонтної складності |

Потужність електродвигуна |

Оптова ціна, тис. грн. | |||||

|

Механічної |

Електричної | ||||||||||

|

На 1 верстат |

На всі |

На 1 верстат |

На всі |

На 1 верстат |

На всі |

На 1 верстат |

На всі | ||||

|

1 |

Токарна |

16К20 |

47 |

11 |

517 |

12 |

564 |

10 |

470 |

8,500 |

399,500 |

|

2 |

Свердлильна |

2Р53 |

14 |

14 |

196 |

9 |

126 |

5 |

70 |

7,000 |

98,000 |

|

3 |

Розміточна |

Розміточ на дошка |

6 |

0 |

0,300 |

1,800 | |||||

|

4 |

Фрезерна |

6А56Г |

25 |

27 |

675 |

8 |

200 |

22 |

550 |

8,250 |

206,250 |

|

5 |

Строгальна |

7А278 |

14 |

87 |

1218 |

72 |

1008 |

110 |

1540 |

9,750 |

136,500 |

|

6 |

Розточна |

2Е656Р |

9 |

28 |

252 |

50 |

450 |

19 |

171 |

8,100 |

72,900 |

|

7 |

Слюсарна |

Верстак |

1 |

2 |

2 |

0,150 |

0,150 | ||||

|

Разом |

116 |

2860 |

2348 |

2801 |

915,100 |

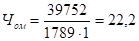

Ремонтний цикл обладнання має наступну структуру:

КР-ПР-ПР-СР-ПР-ПР-КР

Де КР-капітальний ремонт

ПР - поточний ремонт

СР - середній ремонт

Будемо розраховувати лише трудомісткість середнього та поточного ремонтів, бо вважається, що капітальні ремонти виконують спеціальні ремонтні служби заводу. Також необхідно врахувати планові огляди обладнання, що проводяться між кожним видом ремонту; їх загальна кількість становитиме 6.

Трудомісткість ремонтних робіт визначається за формулою:

ТР=R?C?tЕд?КЦр (5.1)

Де R?C - сума одиниць ремонтної складності обладнання;

TЕд - трудомісткість на одиницю ремонтної складності при виконанні певних видів ремонтів і профілактичних операцій;

КЦр - коефіцієнт циклічності, що визначає середню кількість ремонтів і профілактичних операцій, які здійснюються умовно на рік.

Тривалість ремонтного циклу:

ТЦр=16800?К Об?КМи?КТс?ККс?КВ?КД (5.2)

Де КОб - коефіцієнт оброблюваного матеріалу, КОб=1,0;

КМз - коефіцієнт матеріалу інструмента, що застосовується, КМз=1,0;

КТс - коефіцієнт класу точності обладнання, КТс=1,0;

ККс -коефіцієнт категорії маси, ККс=1,0;

КВ - коефіцієнт віку, КВ=1,0;

КД - коефіцієнт довговічності, КД=1,0.

ТЦр=16800?1?1?1?1?1?1=16800(годин)

Плановий оперативний час роботи одиниці обладнання становить:

ТРп=251?8?nЗм?КЗ?КОв (5.3)

Где nЗм - кількість змін, nЗм =2;

КЗ - коефіцієнт внутризмінного завантаження верстатів, КЗ=0,89;

КОв - коефіцієнт частки оперативного часу в штучно-калькуляційному, КОв=0,84.

Трп=251?8?2?0,89?0,84=3002 (годин)

Спираючись на кількість ремонтів у циклі, кількість планових оглядів у міжремонтний період і тривалість ремонтного циклу, визначається коефіцієнт циклічності окремо для кожного виду ремонту і планових оглядів:

Де КЦ - коеф. циклічності I-го виду ремонту і планових оглядів

NI - число ремонтів I-го виду в циклі і планових оглядах у міжремонтний період

- тривалість ремонтного циклу

Де ТРП - плановий час роботи однієї одиниці на рік.

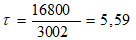

Тривалість ремонтного циклу:

(років)

Коефіцієнт циклічності середніх, поточних ремонтів та планових оглядів:

КЦсер=1/5,59=0,1789, Кцп. р=4/5,59=0,7156, Кцогл=6/5,59=1,0733.

Для знаходження трудомісткості планових та непланових ремонтних робіт потрібна ремонтоскладність обладнання, вона дорівнює 2860 о. р.с. для механічної частини і 2348 для електричної.

Для визначення сумарної досягненої ремонтоскладності обладнання, що підлягає всім видам ремонта протягом року, використовують формули:

Механічної частини: ?Rмі=?Rм-Кці(5.6)

Електричної частини:?RЕi=?Rе-Кцi (5.7)

- 1)Ремонтоскладність механічної частини обладнання:

- ?RМсер=0,1789-2860=511,654 (о. р.с.) ?Rмпр=0,7156-2860=2046,616 (о. р.с.) ?Rмогл=1,0733-2860=3069,638 (о. р.с.) ?RПм=511,654+2046,616+3069,638=5627,908 (о. р.с.)

- ?Rесер=0,1789-2348= 420,057(о. р.с.) ?Rепр=0,7156-2348= 1680,229(о. р.с.) ?Rеогл=1,0733-2348= 2520,108(о. р.с.) ?RПЕ=420,057+1680,229+2520,108=4620,394(о. р.с.)

Трудомісткість всіх видів ремонтних робіт визначається за формулою:

Тр= Tc*Rсер+Tт*Rпот +Tо*Rо (5.8)

Де tC, Tт, Tо - норми трудомісткості капітальних, середніх, поточних ремонтів і планових оглядів відповідно, нормо-годин;

Норми трудомісткості на 1 одиницю ремонтоскладності (у нормо-годинах) наведені в таблиці 5.2.

Трудомісткість Верстатних робіт:

ТВерст=511,654*3+2046,616*2+ 3069,638*0,1=5935,1578

Трудомісткість слюсарних Робіт з ремонту механічної частини:

Тслюс=511,654*6+2046,616*4+3069,638*0,75=13558,607

Сумарна трудомісткість ремонту механічної частини:

Тмех = Тверст+Тслюс= 5935,1578+13558,607= 19493,774 (годин) (5.9)

Таблиця 5.2

Норми трудомісткості

|

Види робіт |

Види ремонтів |

Плановий огляд | ||

|

Кап. ремонт |

Середній ремонт |

Поточний ремонт | ||

|

Механічної частини |

50* |

9 |

6 |

0,85 |

|

1. верстатні |

14* |

3 |

2 |

0,1 |

|

2. слюсарні |

36* |

6 |

4 |

0,75 |

|

Електричної частини |

12,5* |

- |

1,5 |

0,2 |

|

1. верстатні |

2,5* |

- |

0,3 |

- |

|

2. електрослюсарні |

10* |

- |

1,2 |

0,2 |

Норми трудомісткості капитального ремонту не використовуються в розрахунках, бо ці види ремонтів будуть проводитися не службами цеху, а спеціальними ремонтними бригадами заводу

2) Ремонт електричної частини:

Трудомісткість верстатних робіт:

ТВерст= 1680,229*0,3=504,069 (годин)

Трудомісткість електрослюсарних робіт при ремонті електричної частини:

ТЕл. сл= 1680,229*1,2+2520,108*0,2=2520,296 (годин)

Сумарна трудомісткість ремонту електричної частини:

ТМех = ТВерст+ТСлюс= 504,069+2520,296 = 3024,365(годин) (5.10)

Трудомісткість верстатних робіт при ремонті:

ТС=ТВерстМех+ТВерстЕ= 5935,1578+504,069=6439,227 (годин) (5.11)

Трудомісткість слюсарних робіт при ремонті:

ТСл=ТСлМех+ТСлЕ= 13558,607+ 2520,296 = 16078,903 (годин) (5.12)

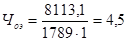

Трудомісткість робіт з ремонту обладнання дозволяє визначити необхідну чисельність ремонтних робітників.

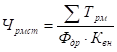

Потребу у верстатниках визначають за формулою:

(5.13)

Где Фе - ефективний річний фонд часу 1 робітника, Фе=1789 годин;

Квн - коефіцієнт виконання норм, Квн=1.

Знайдемо чисельність ремонтників:

Верстатники-ремонтники: ЧВерст= 6439,227/(1789?1)=3,6 (чол.)

Слюсарі-ремонтники: ЧСл= 13558,607/(1789?1)=7,58 (чол.)

Електрики: ЧЕ= 2520,296 /(1789?1)= 1,41 (чол.)

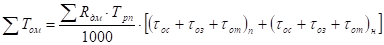

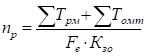

(5.14)

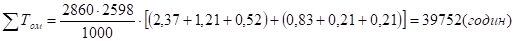

(5.15)

Де (Фос+Фоз+Фот)П, (Фос+Фоз+Фот)Н - сума норм часу відповідно планового та непланового технічного обслуговування 1 о. р.с. механічної частини обладнання слюсарями, мастильниками і верстатниками на 1000 годин оперативної роботи, Фосп=2,37, Фозп=1,21, Фотп=0,52, Фосн=0,83, Фозн=0,21, Фотн=0,21;

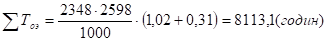

Фоеп, Фоен - норми часу планового і непланового технічного обслуговування 1 о. р.с. електричної частини обладнання електриками на 1000 годин оперативного часу роботи, Фоеп=1,02, Фоен=0,31.

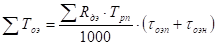

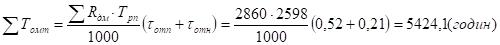

Із загальної трудомісткості робіт з технічного обслуговування обладнання треба відокремити трудомісткість верстатних робіт:

(5.16)

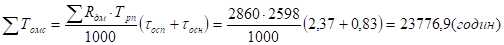

Трудомісткість робот з технічного обслуговування обладнання слюсарями:

(5.17)

Кількість робітників, що потрібні для технічного обслуговування обладнання:

-механічної частини(чол.)

-електричної частини(чол.)

Із загальної чисельності робітників з технічного обслуговування механічної частини відокремимо потребу в:

- - слюсарях: чОмс=23776,9/(1789?1)=13,3 (чол.) - верстатниках: чОмт=5424,1/(1789-1)=3 (чол.) - мастильниках: чОмсм=чОм-чОмс-чОмт=22,2-13,3-3=5,9 (чол.)

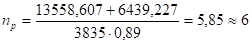

Кількість верстатів в цеховій ремонтній базі розраховується за формулою:

(5.18)

Де Fе - ефективний річний фонд часу роботи обладнання, Fе =3835 годин;

Кзо- коефіцієнт завантаження обладнання в цеховій ремонтній базі

(верстатів)

Під час розрахунку чисельності чергових слюсарів будемо спиратися на довідкові дані про кількість одиниць ремонтної складності механічної частини на 1 слюсаря. Цей показник дорівнює 500 о. р.с. для обслуговування середніх верстатів.

(5.23)

Сумарна ремонтна складністі механічної частини обладнання дорівнює 2860 о. р.с.

(чол.)

Похожие статьи

-

Розрахунок ФЗП допоміжних робітників - Розрахунок техніко-економічних показників цеху

Розрахунок прямого фонду заробітної плати допоміжних робітників здійснюється таким чином: ФЗПДоп=FЕф?ф1?КСер?ЧДоп (9.15) Де FЕф- ефективний...

-

До складу заводу входять 3 цехи, дані для розрахунків були зібрані в першому цеху, що має наступну структуру управління (рис.7.1): Рисунок 7.1 -...

-

Обгрунтування планіровки цеху - Розрахунок техніко-економічних показників цеху

Схематичний план цеху із вказанням взаємного розташування виробничих і допоміжних ділянок, конторських і побутових приміщень, що забезпечують необхідну...

-

Організація ремонтного господарства проводиться на підприємстві. Річні, квартальні та місячні плани-графіки розробляє головний механік підприємства....

-

Планування кошторису ВУЕО - Розрахунок техніко-економічних показників цеху

Для зручності планування кошторису витрат на утримання та експлуатацію обладнання складають таблицю 12.1. Таблиця 12.1 Складання кошторису ВУЕО № П/п...

-

Заточення різального інструменту проводиться робітниками-заточниками в централізованому порядку, в зв'язку з тим, що це знижує витрати на заточення,...

-

Кількість одиниць основного технологічного обладнання визначається на основі даних про трудомісткість річної виробничої програми по видам робіт та...

-

Розрахунок потреби в енергетичних ресурсах - Розрахунок техніко-економічних показників цеху

Потреба в енергоресурсах визначається на підставі прогресивних нормативів, використовуваних на базовому підприємстві. У таблиці 11.1 наведені показники...

-

Для визначення кількості одиниць обладнання, необхідного для виконання виробничої програми цеху, необхідно розрахувати фонд часу роботи верстата, машини...

-

Складання планової калькуляції виробів - Розрахунок техніко-економічних показників цеху

Калькуляція собівартості двох деталей (втулка, кришка підшипника) складається за статтями витрат, що наведені в таблицях 14.2,14.3. Витрати на основні...

-

Транспортне обслуговування цеху - Розрахунок техніко-економічних показників цеху

Внутрішньоцеховий транспорт призначений для переміщення предметів праці між робочими місцями і ділянками даного цеху. Види транспортних засобів, що...

-

Система планово - попереджувального ремонту, в залежності від об'єму і трудності ремонтних робіт, передбачається проведення технічного обслуговування,...

-

Для того, щоб проаналізувати результати діяльності підприємство, доцільно скласти таблицю 16.1 основних техніко-економічних показників праці цеху за...

-

Зведена таблиця техніко-економічних показників. № Назва показника Одиниця виміру Величина На річ. програму 1 Трудомісткість капітального ремонту...

-

Розрахунок ФЗП основних виробничих робітників Основні виробничі робітники в цеху працюють за здільно-повремінною системою оплати праці. До планового...

-

ВСТУП - Розрахунок техніко-економічних показників цеху

Планування - це процес підготовки на перспективу рішень про те, що повинно бути зроблено, як, ким, коли і скільки має бути використано ресурсів....

-

Чисельність керівників, спеціалистів та інших службовців визначається згідно зі штатним розкладом за нормами управлінницького обслуговування і за...

-

Технічне обслуговування і ремонт механізму і його вузлів - Розрахунок механізованого освітлювача

Перед початком ремонту апарат старанно пропарюють, очищують і промивають, після чого уважно оглядають його зовні та з середини. Дільниці, на яких...

-

Розрахунок вартості основних виробничих фондів цеху - Розрахунок техніко-економічних показників цеху

Вартість будівель визначається на основи їхнього обсягу та ціни 1м3 будівлі. Площа основних виробничих помешкань та додаткових (склади, контора) складає...

-

Фонд заробітної плати керівників, спеціалістів та інших службовців цеху визначається на основі посадових окладів та персональних надбавок. Розмір...

-

Таблиця 2.1. Графік планово-попереджувального ремонту. Тип обладнання ЛБУ 1100М2 Строк служби Кількість КР 1 2007 Січень КР Лютий Березень ТО Квітень...

-

Заключение - Организация ремонтного хозяйства

Прогрессивные формы и методы ремонта и технического обслуживания оборудования. Постоянное возрастание затрат на ремонтообслуживание требует изыскания...

-

Система ремонта оборудования - Организация ремонтного хозяйства

Под системой ремонта понимается совокупность взаимосвязанных положений и норм, определяющих организацию и выполнение работ по техническому обслуживанию и...

-

Таблиця 2.6. Нарахування на заробітну плату. Пенсійний фонд 33,2 Фонд соціально страхування 1,5 Фонд сприяння зайнятості 1,3 Фонд соціального страхування...

-

Шпонки призматичні з округленими торцями. Розміри перерізів шпонок і пазів і довжини шпонок - за ГОСТ 23360-78 (табл. 8.9). Матеріал шпонок - сталь 45...

-

Розрахунок виробничої програми кафе - Проект м'ясо-рибного цеху кафе на 80 посадкових місць

Виробнича програма підприємства - це асортимент реалізуючої продукції на кожний день, яка відображається у плані - меню. Кількість відвідувачів за день...

-

Режим роботи цеху визначається технологією виробництва продукту, напівфабрикатів, забезпеченістю трудовими ресурсами, а також ступенем шкідливості умов...

-

Заходи із протипожежної безпеки - Розрахунок механізованого освітлювача

Керування пожежної охорони іі їхні органи в порядку пожежного надзору розробляють і видають обов'язкові для всіх відомств, підприємств, організацій і...

-

Заходи із техніки безпеки при ремонті Обладнання коксохімічного виробництва підлягає ремонту в діючих цехах в умовах високих температур, загазованості і...

-

Пкр = (11) Де к. р. - норма часу на проведення капітального ремонту. Ч0 - змінність роботи обладнання Кк - кількість ремонтів за ремонтний цикл Т-...

-

Безпека гігієни праці і виробничого середовища Виробництво харчових продуктів повинно проводитись в умовах підвищених вимог, що здійснюються у...

-

Организация ремонтного хозяйства - Машиностроительное производство

Вопросы по теме: Основные задачи ремонтного хозяйства. Виды ремонтных работ. Система планово-предупредительного ремонта. Организация выполнения ремонтных...

-

Тепловий перекриття бетон котлоагрегат Річний фонд часу роботи обладнання поста ТО: ТРічн = (ТН - ТРем - ТПерен)ТРоб = (262 - 7 - 3)12,8 = 3225,6 год Де...

-

Характеристика підприємства Охтирське УБР було засновано в 1961 р. Тоді воно мало назву Охтирська контора бурових, і мало в своєму розпорядженні З...

-

Підбір технологічного обладнання Для досконалого ведення технологічного процесу виробництва ковбасних виробів необхідно раціонально підібрати...

-

Розрахунок ланцюгової передачі. - Проект лінії для виробництва консервів "Асорті №6"

Визначаємо орієнтовно крок ланцюга для роликових і втулкових ланцюгів по формулі: , мм; Де: МР1, М1 - відповідно розрахунковий і номінальний обертові...

-

Организация подготовки ремонтных работ - Организация ремонтного хозяйства

Типовая система предусматривает обязательную подготовку к проведению ремонтных работ и формы организации ремонта оборудования. Своевременное проведение...

-

Определение объема ремонтных работ - Организация ремонтного хозяйства

Объем ремонтных работ определяет отдел главного механика, который составляет годовой план-график ремонта оборудования на основании структуры ремонтного...

-

Ковбаса була і залишається надзвичайно популярною, та є одним з постійних продуктів в раціоні сучасної людини. Пріоритетними спрямуваннями у виробництві...

-

Организационно-производственная структура ремонтного хозяйства определяется масштабом предприятия и принятой формой организации ремонта. На крупных...

Обгрунтування системи обслуговування в цеху (ремонтного, транспортного, інструментального), Ремонтне обслуговування цеху - Розрахунок техніко-економічних показників цеху