Анализ технических средств для измельчения кормов и их классификация

Анализ технических средств для измельчения кормов и их классификация

Корм стебельный измельчитель

Полноценное кормление - один из основных путей повышения продуктивности животных и птицы, увеличения их производства, при одновременном снижении себестоимости. Поэтому, рациональное использование кормов предусматривает их скармливание животным и птице только в подготовленном виде, а также в смеси с другими компонентами и при высоком качестве приготовления.

Приготовление кормов - одна из наиболее трудоемких технологических операций на фермах, которая занимает до 40% общих затрат труда по обслуживанию животных.

На фермах и комплексах крупного рогатого скота применяются как стационарные, так и мобильные измельчители.

К стационарным измельчителям относятся: измельчитель-смеситель кормов ИСК-3А, дробилка безрешетная ДБ-5,измельчитель грубых кормов ИГК-30Б, измельчитель ИГК-Ф-4, измельчитель ИРМА-15, измельчитель растительных материалов ИРМ-50.

Мобильные дробилка-измельчитель ИРТ-Ф-80, дробилка-измельчитель ИРТ-165-01 благодаря универсальности, простоте обслуживания и высокой скорости подачи нашли широкое применение на фермах и комплексах крупного рогатого скота [1]. Их внедрение позволяет повысить производительность труда по сравнению со стационарными примерно в пять раз.

Измельчитель-смеситель кормов ИСК-3А предназначен для измельчения грубых кормов любой влажности и для измельчения других компонентов и их смешивания для приготовления кормовых смесей. Основные сборочные единицы измельчителя-смесителя: собственно измельчитель-смеситель, транспортер для выгрузки готовой продукции, металлическая стойка (опора) транспортера и комплект пусковой и защитной аппаратуры состоящий из двух блоков типа РУС.

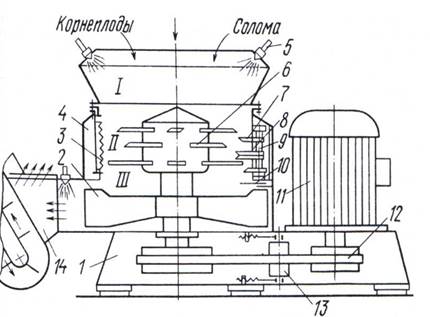

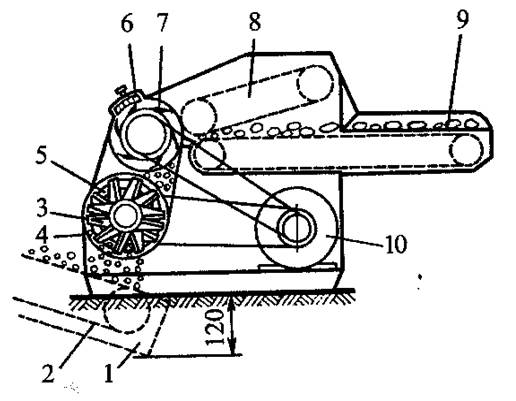

Измельчитель-смеситель (рис. 1) состоит из рамы 1, на которой смонтированы приемный бункер с приемной I, рабочей II, выгрузной III камерами, ротор с ножами 6, деки 3 и ножей противорезов 1, электродвигатель 11, бункер выгрузного транспортера 14. Корпус выгрузной камеры III с помощью фланца соединен с рабочей камерой. Между ними вмонтирован шибер 10, позволяющий регулировать площадь проходного сечения из рабочей камеры в выгрузную.

Рисунок 1 - Измельчитель-смеситель кормов ИСК-3А:1 - рама; 2 - швырялка; 3 - зубчатая дека; 4 - кожух; 5 - форсунка; 6 - ротор с ножами; 7 - нож противореза; 8 - основание; 9 - ось; 10 - шибер; 11 - электродвигатель; 12 - клиноременный привод; 13 - натяжной ролик; 14 - бункер выгрузного транспортера; I, II, III - приемная, рабочая (измельчения и смешивания) и выгрузная камеры

Подлежащие измельчению и смешиванию грубые, сочные и другие корма подают в приемную камеру I бункера. Под действием всасывающего эффекта, создаваемого швырялкой 2, корма попадают в рабочую камеру II, где вся масса под действием центробежных сил вращения равномерно распределяется вдоль стенок камеры. Здесь корм измельчается ножами верхнего ряда ротора 6 и ножами противорезов 7, смешивается и по спирали опускается вниз. Компоненты корма ножами ротора и противорезов интенсивно измельчаются и перемешиваются, превращаясь в однородную смесь. В конце процесса кормосмесь попадает в выгрузную камеру III и швырялкой 2 выбрасывается в бункер 14 выгрузного транспортера. Инородные предметы выбрасываются в выгрузную камеру.

Производительность при измельчении соломы влажностью до 20 % составляет 4,5 т/ч, при смешивании кормов - до 25 т/ч. Размер измельчения стебельчатых кормов (не менее 80 % по массе) до 50 мм. Суммарная установленная мощность электродвигателей 39,2 кВт, габаритные размеры 7030x1730x3580 мм, масса 2230 кг.

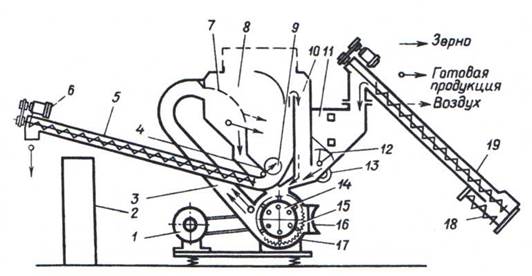

Рисунок 2 - Технологическая схема дробилки ДБ-5:1,6 - электродвигатели привода дробилки и выгрузного конвейера; 2 - электрошкаф с пультом управления; 3 - кормопровод; 4 - возвратный транспортер; 5,19 - выгрузной и загрузочный конвейеры; 6 - сепарирующее решето; 8 - разделительная камера; 9 - шнек дробилки; 10 - обратный канал; 11 - зерновой бункер; 12 - заслонка; 13 - батарея постоянных магнитов; 14 - ротор; 15 - дробильная камера; 16 - крышка дробилки; 17 - деки; 18 - дополнительный шнек.

Дробилка безрешетная ДБ-5(рис. 2) предназначена для измельчения различных видов фуражного зерна нормальной и повышенной влажности (не более 18 %). Выпускают в двух исполнениях: ДБ-5-1 укомплектована самой дробилкой, загрузочным 19 и выгрузным 5конвейерами и шкафом управления 2; ДБ-5-укомплектована только дробилкой и укороченным загрузочным шнеком.

Дробилка состоит из корпуса, ротора 14, бункера 11, разделительной камеры 8, Соединительного кормопровода 3, рамы электродвигателя 1.

На раме дробилки установлены электродвигатель привода, корпус с ротором, соединенные между собой приводом. Основные сборочные единицы дробилки крепят к корпусу.

Материал из бурта или хранилища подается в приемный бункер 11 дробилки, в котором размещены датчики уровня. Верхний датчик останавливает поступление зерна в бункер, а нижний включает конвейер в работу. Материал из бункера через загрузочное окно, регулируемое заслонкой 12, проходит над магнитом 13 и циркулирующим по замкнутому контуру воздухом подается в дробильную камеру 15. Измельченный продукт по кормопроводу 3 потоком воздуха выбрасывается на сепарирующее решето 7, где разделяется на фракции. Готовый продукт поступает в разделительную камеру 8, откуда выгрузным конвейером 5 подается в тару или линию приготовления кормосмесей.

Производительность дробилки 4-7 т/ч, установленная мощностью 32 кВт, частота вращения ротора 2940 об/мин, габаритные размеры 3560x1850x2320 мм, масса 900 кг.

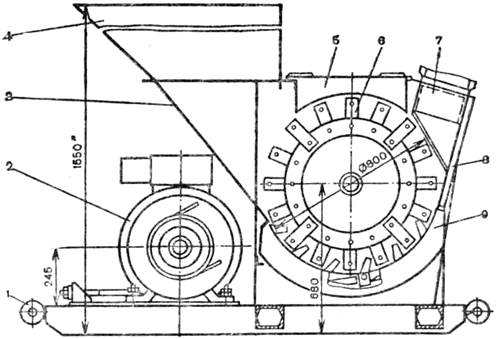

Измельчитель грубых кормов ИГК-30Б применяется на фермах крупного рогатого скота и овцефермах в навесном (ИГК-30Б-1, с приводом от ВОМ трактора) и стационарном (ИГК-3ОВ-П, с приводом от электродвигателя) исполнениях. Он состоит (рис. 3) из рамы, питателя, штифтового дискового измельчителя, привода, дефлектора с механизмом поворота.

Штифтовый дисковый измельчитель, в свою очередь, состоит из ротора, измельчающей камеры с неподвижным штифтовым диском, лопаток, отсекателя и редуктора (1-е исполнение) или привода (2-е исполнение). Измельчающая камера состоит из стенок и обечайки. На обечайке имеется четыре люка. К задней стенке камеры прижимами крепится неподвижный диск.

При вращении диска его штифты, взаимодействуя со штифтами неподвижного диска, измельчают грубые корма, которые затем воздушным потоком и лопатками выбрасываются через дефлектор. Установленный в измельчителе отсекатель предотвращает наматывание стеблей влажного корма на наружные штифты ротора (диска).

Рисунок 3 - Измельчитель грубых кормов ИГК-30Б:1 - лопатка; 2 - корпус; 3 - лопастной ротор; 4 - подвижный диск; 5 - штифты подвижного диска; 6 - дефлектор; 7 - направляющий козырек; 8 - неподвижный диск со штифтами; 9 - приемная камера; 10 - верхний уплотняющий транспортер;11 - нижний подающий транспортер; 12 - рама; 13 - электродвигатель.

Принцип измельчения соломы штифтами в дисковом измельчителе ИГК-30Б (излом, разрыв, перетирание) при окружной скорости штифтов 42...48 м/с основан на использовании свойств ломкости и хрупкости сухих стеблей. ИГК-30Б способен измельчать солому влажностью до 25...28%. Посторонние примеси из соломы удаляются в промежуток (шириной 200...300 мм) между транспортером и камерой измельчения. Поступающая солома с транспортера втягивается в камеру измельчения воздушным потоком, создаваемым штифтовым диском, а более тяжелые включения падают в указанный промежуток.

Солома при повышенной влажности теряет свойство хрупкости, стебли ее не ломаются, трудно поддаются разрыву и перетиранию, поэтому работа штифтового измельчителя ИГК-30Б затруднена: стебли зависают на штифтах и затормаживают диск, падает производительность с 3 до 0,8 т/ч, а энергоемкость процесса возрастает с 7,2 до 16 кВт-ч/т. Существенным недостатком машины является ее ручная загрузка (силами 3...5 чел.) и ограниченность пневмоподачи готового корма (3,5 м), что недостаточно для транспортировки к местам переработки в кормоцехе.

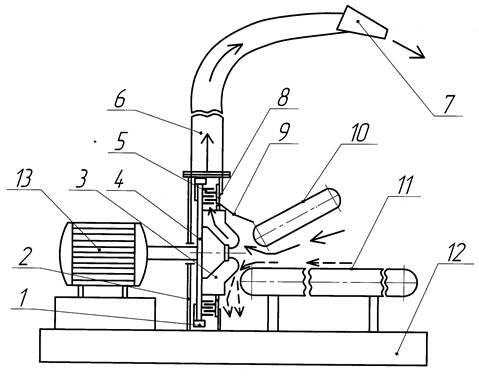

Измельчитель ИГК-Ф-4 служит для измельчения грубых кормов и зерна кукурузы в технологических линиях кормоцехов, а также на малых фермах и в зонах отгонного и горного животноводства. Выпускается в двух исполнениях: ИГК-Ф-4 с приводом от электродвигателя и механизированной загрузкой питателями - дозаторами типа ПЗМ-1,5М или БДК-Ф-70 и ИГК-Ф-4-1 с ручной загрузкой и приводом от электродвигателя.

Измельчитель (рис. 4) состоит из питателя, приемной камеры, переходника, измельчающей камеры, поперечного конвейера для выноса.

Измельчающая камера включает в себя корпус, крышку, штифтовой диск, неподвижный штифтовой диск, выбросные лопатки, отсекатели. Диск приводится в движение клиноременной передачей, изолированной от электродвигателя ограждением. Открывающаяся стенка камеры корпуса обеспечивает доступ к рабочим органам тяжелых включений из соломы, выгрузного поворотного дефлектора, электродвигателей привода и шкафа управления. Для механизированной загрузки кормами измельчитель (со снятым питателем и дефлектором) комплектуется бункером-дозатором, трубопроводом и циклоном.

Рисунок 4 - Схема измельчителя грубых кормов ИГК-Ф-4 с питателем механизированной загрузки: 1-бункер-дозатор БДК-Ф-70; 3- трубопровод; 4-измельчитель ИГК-Ф-4; 5-цепная передача; 6- шкаф управления

Технологический процесс. При работе машины измельчаемый корм загружается на питатель и подается в приемную камеру, где происходит частичное отделение тяжелых примесей соломы, которые выпадают из этой камеры в пространство между питателем и измельчающей камерой. Далее примеси выносятся поперечным конвейером. В измельчающей камере корм, попадая между неподвижными штифтами камеры и подвижными штифтами дискового ротора, измельчается и подается воздушным потоком в транспортное средство, на площадку или в циклон.

Универсальный измельчитель кормов ИКВ-Ф-5А "Волгарь". Важным моментом в работе поточно-технологических линий по приготовлению кормов на крупных животноводческих комплексах является использование машин для измельчения разных по физико-механическим свойствам кормов, то есть их универсальность. К числу таких машин относится измельчитель кормов ИКВ-Ф-5А "Волгарь".

ИКВ-Ф-5А предназначен для измельчения предварительно вымытых корнеклубнеплодов, зеленой массы, силоса, грубых кормов и веточного корма на животноводческих и птицеводческих фермах и комплексах.

Рисунок 5 - Измельчитель ИКВ-Ф-5А "Волгарь": 1 - приямок; 2 - транспортер загрузки измельченного корма; 3 - аппарат вторичного резания; 4 - нижнее окно корпуса; 5 - шнек; 6 - заточное устройство; 7 - режущий барабан; 8 - прессующий транспортер; 9 - подающий транспортер; 10 - электродвигатель.

Устроен измельчитель ИКВ-Ф-5А следующим образом (рис. 5): на раме в ее правой части установлен электродвигатель 10 мощностью 22 кВт. Вращающий момент с вала электродвигателя посредством механических передач (редуктора, цепной и ременной) передается рабочим органам измельчителя, в том числе на:

- - питатель, состоящий из подающего 9 и прессующего транспортера 8; - режущий барабан 7; - аппарат вторичного резания 3; - шнек 5.

На крышке корпуса измельчителя изнутри установлено заточное устройство 6.

Рабочий процесс: подготовленный к измельчению корм укладывают ровным слоем на подающий транспортер 9, откуда он подпрессованный транспортером 8, направляется к режущему барабану 7 первой ступени резания, где происходит предварительное измельчение корма до фракции 20...30 мм.

Измельченная масса направляется шнеком 5 к аппарату вторичного резания 3, где корм подвижными и неподвижными ножами измельчается до фракции 2...10 мм. Измельченный корм выбрасывается через нижнее окно корпуса. Для удобства выгрузки кормов ниже окна расположен приямок 1 с транспортером загрузки измельченного корма 2. ИКВ-Ф-5А может измельчать корма для крупного рогатого скота, свиней и птицы. При измельчении грубых сочных кормов для КРС в работу включают только аппарат первичного резания. Необходимую крупность частиц для свиней и птицы устанавливают, изменяя угол установки лезвия, первого подвижного ножа аппарата вторичного резания относительно края витка шнека. При измельчении корма для птицы этот угол должен быть 9є, для свиней - 54є. Остальные ножи отстают на 72є от предыдущего.

Эксплуатационная производительность машины на корнеплодах 9 т/ч; на зеленых кормах, силосе 5,5 т/ч; на сене, соломе 0,8...1,0 т/ч; на рыбе 0,5 т/ч. Частота вращения ножевого барабана 725 мин -1, аппарата вторичного резания 1015 мин -1.

Измельчитель ИРМА-15 служит для переработки грубых и сочных кормов, а также приготовления их смесей. Состоит из рамы, измельчающей камеры с барабанами, питателя, силосопровода (дефлектора), электропривода с комплектом пускового оборудования, защитных кожухов. Для получения расчетной производительности измельчителя необходимо подавать корма модернизированным питателем ПЗМ-1,5 или КТУ-10А с фрезбарабанами.

Измельчающий аппарат комплектуется двумя горизонтально расположенными барабанами, на дисках которых шарнирно закреплены по радиусу молотки (160X50X12 мм). На рабочих поверхностях молотков и на противорежущих элементах предусмотрены продольные канавки, образующие боковые режущие кромки и способствующие перемещению измельченных частиц из дробильной камеры. Молотки при попадании в измельчитель твердых предметов шарнирно поворачиваются вокруг штырей. Минимальный боковой зазор между режущими кромками молотков и противорежущими элементами обеспечивается дистанционными втулками, надетыми на те же штыри.

Технологический процесс. На питающий транспортер загружают материал, подлежащий измельчению. При движении подающий транспортер захватывает массу корма и совместно с прижимными битерами перемещает ее к первому барабану.

В первой дробильной камере корм предварительно грубо измельчается молотками и отбрасывается во вторую дробильную камеру, где, подвергаясь ударам быстровращающихся молотков и неподвижных штифтов (подвижных противорезов), доизмельчается до нужных фракций и направляется по трубопроводу (дефлектору) в прицепную емкость, бункер-дозатор или термокамеру.

Измельчитель растительных материалов ИРМ-50 предназначен для измельчения початков и зерна кукурузы повышенной и нормальной влажности, заготовки комбинированного силоса для свиней, приготовления кормовых смесей из грубых (сено, солома, сенаж) и сочных (силос, свекла, тыква и др.) кормов для крупного рогатого скота и овец. Состоит из следующих основных частей (рис. 6): рамы, барабана, деки в сборе с противорежущими элементами и рифлеными пластинами, камеры верхней, силосопровода или продуктопровода, загрузочного лотка, рамки, сменного решета, электрооборудования. Привод измельчителя осуществляется от электродвигателя или от ВОМ трактора.

Корма, поступившие в камеру измельчения, захватываются рабочими органами барабана и подвергаются перерезанию относительно противорежущих пластин, а также перетиранию между торцами молотков и поверхностью рифленых пластин. Измельченные корма по выгрузному дефлектору подаются в транспортное средство или в траншею. Качество измельчения регулируют изменением количества рядов режущих элементов и частоты вращения барабана.

Рисунок 6 - Измельчитель растительных материалов ИРМ-50 и схема технологической линии: 1-рама; 2 - электродвигатель; 3 - щиток; 4 - бункер; 5 - крышка; 6 - нож (комбинированный рабочий орган); 7, 8 - рамки; 9 - дека

Бункерные дробилки-измельчители типа ИРТ предназначены для измельчения сена, соломы и других грубых кормов, заготавливаемых в рассыпном или прессованном виде.

Бункерные дробилки-измельчители выпускаются в различных модификациях: ИРТ-Ф-80, ИРТ-Ф-80-1, ИРТ-165-01, ИРТ-165-02/04, ИРТ-165-03/М.

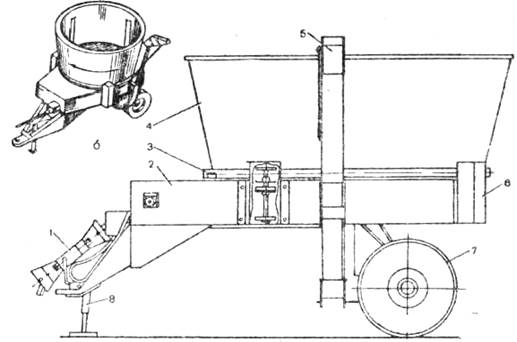

Дробилка-измельчитель ИРТ-Ф-80 выпускается с приводом от вала отбора мощности трактора. Состоит из сварной рамы, загрузочного бункера емкостью 5,0 м3, днища, молоткового ротора, одноосного шасси, карданной передачи, опорной, регулируемой по высоте лапы, гидропривода и выгрузного дефлектора (рис. 7).

Рисунок 7 - Передвижная дробилка-измельчитель ИРТ-Ф-80: 1-телескопическая передача; 2 - сварная рама; 3 - цепной привод вращения бункера; 4 - бункер; 5 - козырек дефлектора дробилки; 6 - роликовая - боковая опора; 7 - шасси; 8- опорная лапа.

После загрузки вращающийся бункер (с частотой до 8 мин-1) подает неизмельченный корм тангенциально к вращающимся молоткам ротора: перемещаясь по укосному элементу днища, корм срезается слоем строго определенной высоты передним заостренным молотком и подается в дробильную камеру к противорезам регулируемой деки, где происходят доизмельчение и расщепление материала и последующий выброс через регулируемое отверстие дефлектора.

Дробилка-измельчитель ИРТ-Ф-80-1 является стационарной с приводом от электродвигателей мощностью 57,2 кВт. Состоит из сварной рамы с перилами и лестницей, загрузочного бункера емкостью 5 м3, днища, молоткового ротора с приводом от электродвигателя через втулочно-пальцевую муфту, привода бункера, выгрузного дефлектора и шкафа управления.

Дробилка-измельчитель ИРТ-165-01 (с приводом от ВОМ трактора Т-150К) состоит из сварной рамы, на которой установлены конусообразный бункер емкостью 8 м3, днища, ротора с 40 шарнирно установленными молотками (размер молотка 160x50x10 мм), горизонтального и наклонного выгрузного транспортеров, механизма гидропривода, мультипликатора, двухосного шасси, мостика для технического обслуживания, щита бункера.

Измельчающий ротор диаметром 530 мм находится под днищем бункера (от начала основания до середины), причем второй опорный подшипник его перекрыт рассекателем. Снизу ротор закрыт сменным решетом, которое устанавливают в специальные направляющие и крепят шестью болтами. При измельчении корма на решетах с отверстиями диаметром 20, 50 и 75 мм получают соответственно не менее 80, 85 и 90% частиц длиной 20, 50 и 75 мм.

Бункер измельчителя, постоянно загруженный, вращаясь с оптимальной частотой (до 14... 16 мин-1), равномерно подает кормовую массу навстречу молоткам ротора. Попадая на ротор, стебли корма подвергаются ударному действию молотков, которые увлекают и отбрасывают их вниз на решето. В результате ударов молотков, противоударного действия зубьев и гребенки и отверстий решет стебельчатые корма измельчаются и расщепляются. Стебли, не измельченные до нужных фракций, подхватывают следующие порции поступающей массы, и лопасти бункера вновь подают их к молоткам ротора. Измельченная масса через отверстия решет поступает на горизонтальный транспортер, затем - на наклонный и далее - в транспортное средство.

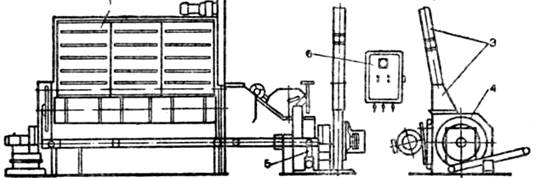

Дробилка - измельчитель ИРТ-165-02/04 (рис. 8) с приводом от электродвигателя используется на стационаре в составе крупных откормочных площадок или кормоцехов.

Рисунок 8 - Схема стационарной дробилки-измельчителя ИРТ-165-02/04

Как и базовая модель, ИРТ-165-02 включает в себя загрузочный бункер емкостью 8 м3, молотковый измельчитель, днище бункера, несущую часть рамы, горизонтальный и наклонный транспортеры, щит бункера.

Измельчающий ротор диаметром 650 мм состоит из вала с плоскими дисками квадратной формы, закрепленными на шпонке. Через отверстия в дисках проходят четыре стальных пальца, на которых шарнирно крепятся 40 измельчающих молотков (размеры молотка 160x50x10 мм), расположенных в шахматном порядке.

При повышенной влажности соломы (до 40%) дробилка-измельчитель комплектуется сменным рабочим органом - декой с противорезами.

Исходный материал, попадая на вращающийся ротор, подвергается ударному действию молотков, которые увлекают его сквозь зубья гребенки вниз и отбрасывают на решето. В результате многократных ударов о молотки, зубья гребенки, противорезы и решето происходит дробление материала. Измельченный на мелкие фракции корм поступает через отверстия решета на скребковый транспортер ТС-40М, затем в накопительный бункер или транспортное средство.

Дробилка - измельчитель ИРТ-165-03 служит для измельчения сена, соломы и других грубых кормов, заготавливаемых в рулонах, тюках и в рассыпном виде влажностью до 40%. Измельченная масса выгружается в накопитель, бункеры и транспортные средства с высотой загрузки не более 3,5 м. Измельчитель состоит из сварной рамы, загрузочного бункера емкостью 8 м3, днища, оборудованного спиралью и ворошителем, молоткового ротора диаметром 530 мм, горизонтального и наклонного транспортеров, механизма гидропривода, мультипликатора, одноосного шасси, мостика и специальной деки.

Дробилка-измельчитель ИРТ-165-03М является разновидностью первой базовой модели, в которой наклонный транспортер имеет нескладывающуюся конструкцию и в транспортном положении фиксируется стяжками; ротор диаметром 650 мм состоит из квадратных пластин, в четырех пальцах которых установлено 40 молотков.

Технологический процесс работы измельчителей аналогичен работе предыдущих моделей. Технические характеристики дробилок-измельчителей приведены в таблице 1.

Таблица 1 - Технические характеристики дробилок-измельчителей

|

Наименование Параметров |

Показатели измельчителей | ||||||

|

ИГК-30Б |

ИГК-Ф- 4 |

ИРМА- 15 |

ИРТ-Ф- 80-1 |

ИРТ- Ф-80 |

ИРТ-165- 01(02) |

ИРТ-165- 03М | |

|

Производительность, т/ч: На рассыпной соломе На тюкованной соломе |

|

|

|

|

|

|

|

|

Установленная мощность привода, кВт |

30 |

46,1 |

55...75 |

57,2 |

58,8 |

132 |

76...121 |

|

Измельчающий аппарат |

Штифтовый Комбинированный Молотковый | ||||||

|

Диаметр ротора, мм |

1000 |

1000 |

630 |

1318 |

1320 |

530 (650) |

650 (530) |

|

Длина ротора, мм |

82 |

82 |

800 |

180 |

185 |

1020 |

1020 |

|

Количество молотков (штифтов), шт. |

100/166* |

100/166* |

63х2 |

24 |

24 |

40 |

40 (40) |

|

Частота вращения, мин-1 |

|

1300±10 |

|

985±10 |

1000±8 |

2000±5 |

2000±10 |

|

Габаритные размеры, мм: Длина Ширина Высота |

3325 |

|

4345 |

3635 |

4400 |

|

4720 (11550) |

|

1350 |

2500 |

1640 |

5100 |

5000 |

|

| |

|

3500 |

3400 |

1660 |

4200 |

3450 |

|

| |

|

Масса, кг |

1320 |

1223 |

1625 |

2445 |

1500 |

|

|

|

* Общее количество штифтов в камере. ** Высота до кромки бункера 2230 мм. |

Дробилки серии ДКР (рис. 9, 10) используются для дробления сыпучих материалов, зерен бобовых и злаковых культур влажностью до 14% в технологической линии в комплекте: дробилка - бункер хранения; дробилка - смеситель сыпучих материалов.

Принцип работы: материал, предназначенный для дробления, поглощается эжектором из бурта, бункера или прицепа и направляется гибкой всасывающей трубой в сепаратор, в котором установлен магнит для отделения металломагнитных примесей, и отсек для удаления примесей.

Рисунок 9 - Дробилки серии ДКР

Рисунок 10 - Дробилки серии ДКР-ДМ

Затем материал подается в камеру дробления. В камере зерно подвергается дроблению под действием молотков. Измельченный материал через сито выбрасывается под действием ротора в осадитель, далее продукт попадает в камеру вентилятора, затем через выпускной патрубок и гибкий трубопровод транспортируется в бункер хранения или кормосмеситель.

Измельчитель рулонов предназначен для измельчения рулонов (тюков) соломы и сена в сечку различной длины.

Вес обрабатываемого рулона (тюка) не должен превышать 300 кг.

Размеры рулона (тюка) не должны превышать 1,5х1,5х1,5м. Диаметр рулона не должен превышать 1,6м. Влажность соломы (сена) в рулоне (тюке) не более 14%.

Таблица 2 - Технические характеристики дробилок серии ДКР

|

№ п/п |

Характеристики |

ДКР - 0,5 |

ДКР - 1 |

ДКР - 3 |

ДКР - 4 |

ДКР - ДМ3 |

ДКР - ДМ4 |

|

1 |

Производительность (по пшенице при влажности продукта не более 14% и натуре не менее 750 г/л) на решетках с отверстиями 5 мм, т/ч, не менее |

0,3-0,7 |

0,8-1,5 |

1,1-2,5 |

1,9-3 |

1,1-2,5 |

1,9-3 |

|

2 |

Установленная мощность, кВт |

7,5 |

11 |

18,5 |

22 |

18,5 |

22 |

|

3 |

Источник электрической энергии |

Сеть переменного трехфазного тока напряжением 380В, Частотой 50 Гц | |||||

|

4 |

Частота вращения ротора, мин -1 |

3000 | |||||

|

5 |

Диаметр ротора, мм |

521 | |||||

|

6 |

Ширина дробильной камеры, мм |

70 |

90 |

105 |

110 |

105 |

110 |

|

9 |

Габаритные размеры, мм, не более

|

|

|

|

|

|

|

|

10 |

Масса, кг, не более |

180 |

280 |

304 |

363 |

304 |

363 |

Получаемая сечка, в зависимости от длины, может применяться: для дальнейшего доизмельчения; как сырье для гранулирования; в качестве подстилки для скота; для корма скоту [2].

Принцип работы: рулон (тюк), помещенный в бункер, измельчается с помощью ножей. Ножи расположены на роторе. Вращение ротора осуществляется от электродвигателя и передается через ременную муфту.

Измельченное сырье, проходя через сито попадает на шнековый транспортер, с помощью которого выводится из выходного патрубка измельчителя.

Рисунок 11 - Измельчитель рулонов ИРР-М-Р фирмы "МетКом"

Известен измельчитель-раздатчик кормов, содержащий установленный на раме бункер с выгрузным окном, смонтированный с пересечением выгрузного окна ножевой барабанный отделитель с продольными заостренными выступами и противорежущая пластина. Противорежущая пластина изготовлена V-образной формы с разрывом в месте перегиба и с профилем в виде дуги окружности, совмещенной с траекторией вращения режущей кромки заостренных выступов. Такая форма выполнения противорежущей пластины обеспечивает резку стебельчатого корма с участием скользящей составляющей, при этом снижается энергоемкость процесса. При попадании в корм мелких металлических включений последние под действием ножевых выступов скользят по наклонным ребрам противорежущей пластины и через разрыв выпадут за пределы агрегата, не нарушая процесс измельчения и раздачи корма (RU 2542130 C1, А23N 17/00).

Недостатками существующего устройства является высокая энергоемкость процесса, неоднородность частиц по вещественному составу получаемого комбикорма.

Таблица 3 - Техническая характеристика измельчителя ИРР-М-5Р

|

Наименование показателя |

Значение показателя ИРР-М-5Р |

|

1. Время измельчения рулона в зависимости от степени измельчения, мин. |

4-20 |

|

2. Производительность, т/час |

До 3 |

|

|

|

4. Частота вращения ротора, об/мин |

3000 |

|

5. Высота вылета ножа над уровнем дна бочки, мм |

70 |

|

6. Количество ножей, шт |

96 |

|

7. Частота вращения бункера, об/мин. |

2 |

|

8. Диаметр измельчаемого рулона (тюка), м, не более |

1,6 |

|

|

|

10. Подъем стола бочки |

Гидравлический цилиндр |

|

11. Обслуживающий персонал, чел |

1 |

|

|

|

13. Масса, кг, не более |

1200 |

Наиболее близким по технической сущности является измельчитель стебельных кормов, который состоит из корпуса с загрузочным и разгрузочным окнами и соосно смонтированными в нем подвижным диском с подающими лопатками и неподвижным диском. На дисках кольцевыми рядами установлены измельчающие рабочие органы в виде штифт-ножей прямоугольной формы с выемками на боковых поверхностях. Штифт-ножи первого ряда подвижного диска выполнены в виде призмы треугольной формы, одно основание которой установлено на диске, а высота основания направлена радиально (RU159275 U1, B02С13/22).

Рисунок 12 - Классификация дробилок кормов

Недостатками данного устройства является высокая энергоемкость рабочего процесса, плохое качество измельчения зерновой массы.

Анализ классификации дробилок коров, представленной на рисунке 12 показывает, что наиболее перспективным направлением в разработке дробилок кормов с целью снижения энергоемкости, металлоемкости и повышению качественных показателей технологического процесса является следующее:

- - по конструкции дробилка кормов должно быть открытого типа с горизонтальным валом с одностадийным изменением материала; - по способу подачи материала предпочтительнее использовать гравитационную подачу в центральный сектор измельчающей камеры; - в рабочей камере следует использовать рабочий орган с пакетом дисков, оснащенных рабочими элементами молотково-сегментного типа с противорежущими деками сегментного типа; - способ отвода измельченного материала принудительный за счет воздушного потока измельчающего барабана без рециркуляции материала с незамкнутым воздушным циклом [3].

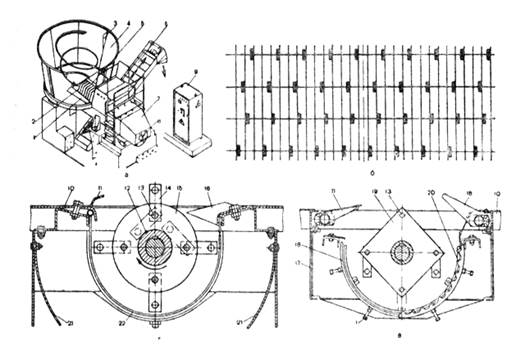

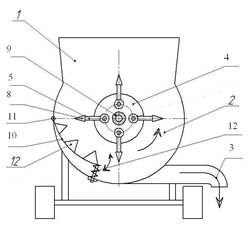

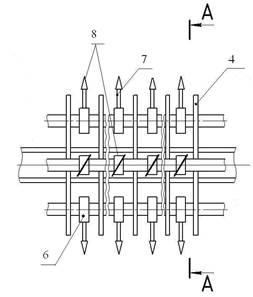

На наш взгляд наиболее полно требованиям процесса измельчения стебельных кормов отвечает измельчитель, выполненный по заявке на изобретение № 2017105954 МПК7 А32N 17/00 В02С 19/00 (авторы Фролов В. Ю., Морозова Н. Ю., Сысоев Д. П., Морозова Н. Д.) (рисунок 13)

Измельчитель содержит корпус 1, выполненный в виде бункера 2 и разгрузочным элементом 3 с вращающимся диском 4 с рабочими измельчающими органами 5, установленными кольцевыми рядами. Каждый измельчающий орган выполнен в виде цилиндрической втулки 6 со штоком 7, в верхней части которого жестко установлен зубчатый режущий элемент 8 под углом 30° - 45°, в соответствии с технологическим процессом измельчения кормов, к продольной оси цилиндрической втулки 6.

Противорежущий орган 9 изготовлен в виде подпружиненной деки с противорежущими сегментами 10, которая одной стороной закреплена шарниром 11 на боковой стенке корпуса 1 посредством подпружиненной шпильки 12 с возможностью изменения зазора между зубчатыми режущими органами и противорежущими сегментами 10 с целью изменения средневзвешенной длины резки измельчаемого материала.

Рисунок 13 - Конструктивно-технологическая схема измельчителя выполненного по заявке на изобретение № 2017105954 МПК7 А32N 17/00 В02С 19/00

Измельчитель работает следующим образом.

Смесь из компонентов кормосмеси подается через корпус 1 в бункер 2. Материал поступает на рабочий орган, захватывается измельчающими рабочими органами 5, оснащенными зубчатыми режущими элементами 8. При вращении рабочего органа 5, частицы материала подаются на подпружиненный противорежущий орган 9 и, защемляясь между противорежущими сегментами 10 деки 9 и зубчатыми режущими элементами 8 барабана, измельчаются поперечным и продольным сечением в зависимости от ориентации стеблей в бункере 2. Измельченный материал, посредством воздушного потока, создаваемого рабочим органом, выполненным из набора дисков 4 и шарнирно закрепленных измельчающих рабочих органов 5, установленных под углом 30° - 45°к продольной оси цилиндрической втулки, перемещаются в разгрузочный элемент 3, а затем в кормушку животного. С помощью подпружиненной шпильки 12 осуществляется регулировка степени измельчения материала посредством изменения зазора между противорежущими сегментами 10 деки 9 и измельчающими органами. Для предотвращения повреждения измельчающих рабочих органов 5, при попадании механических примесей, последние закреплены на дисках 4 рабочего органа шарнирно.

Предлагаемая конструкция по сравнению с прототипом и другими известными техническими решениями имеет следующие преимущества:

- - снижение энергоемкости процесса; - повышение качества измельчения; - создание дополнительного воздушного потока в измельчающей камере и разгрузочном элементе.

Использованные источники

- 1. Морозова Н. Ю. К вопросу обоснования конструктивно - режимных параметров рабочего органа молотково-сегментного типа /Морозова Н. Ю., Фролов В. Ю., Сысоев Д. П.// Инновационные энерго-ресурсосберегающие технологии и техника 21 века в рамках Агропромышленного Форума Юга России: материалы Всероссийской молодежной научной конференции. - 2017. - С. 103-105; 2. Морозова Н. Ю. Обоснование технологического процесса кормораздатчика-измельчителя стебельных кормов молотково-сегментного типа /Морозова Н. Ю., Фролов В. Ю.// Научное обеспечение агропромышленного комплекса сборник статей по материалам 72-й научно-практической конференции студентов по итогам НИР за 2016 год. - 2017.- С. 208-210.; 3. Морозова Н. Ю. Классификация молотковых дробилок / Морозова Н. Ю., Хижняков Е. Н., Фролов В. Ю.// Научное обеспечение агропромышленного комплекса Сборник статей по материалам Х Всероссийской конференции молодых ученых, посвященной 120-летию И. С. Косенко. Отв. за вып. А. Г. Кощаев.- 2017. - С. 596-597$ 4. Фролов В. Ю. Классификация кормораздатчиков /Фролов В. Ю., Туманова М. И.// Техника и оборудование для села. - 2013. - № 7. С. 18-19; 5. Фролов В. Ю. Ресурсосберегающие технологии приготовления и раздачи кормов на животноводческих фермах малых форм хозяйствования /Фролов В. Ю., Сысоев Д. П., Сарбатова Н. Ю., Марченко А. Ю.//Техника и оборудование для села. - 2013. - № 3 (189). С. 15-19.

Похожие статьи

-

Классификация специальных транспортных средств для перевозки измельченных кормов

Введение Транспортировка кормов из трав и силосных культур - одна из самых трудоемких работ в кормопроизводстве. Так если на подборе и измельчении 1 т...

-

Для кормления крупного рогатого скота используют сочные, зеленые, концентрированные и грубые корма, а также минеральные, витаминные добавки и...

-

Для измельчения корнеклубнеплодов применяют корнерезки, пастоизготовители и корнетерки. По устройству режущего аппарата корнерезки разделяют на дисковые,...

-

На основании данных таблицы 2.9 определяется годовая структура кормовых средств (в среднем на одну условную корову) Структура кормов в годовом расходе...

-

Краткая техническая характеристика машины и обоснование модернизации Дробилка кормов универсальная КДУ-2,0 (рисунок 4.1) предназначена для измельчения...

-

У дисертації на основі проведених досліджень вивчено склад мікобіоти різних кормів і виявлено гриби-продуценти Т-2 токсину. Підібрано високотоксигенний...

-

"Жизнь есть обмен веществ" и всякому понятно, что организму животного необходимо предоставить материал для вознаграждения его расходов, иначе оно весьма...

-

Актуальність теми . Серед багатьох чинників навколишнього природного середовища, які забруднюють корми та продукти харчування, особливе місце займають...

-

Результаты расчетов количества основного оборудования и инструментов для выполнения всех видов работ на лесосеке сводится в таблицу 11.1. Таблица 11.1 -...

-

Девяткин А. И. (Рациональное использование кормов) рекомендует такие способы. В первую очередь разберем способы рационального использования зеленого...

-

Как мы говорили, резание в корнерезках осуществляется резцом, имеющим форму клина. Теорию резания резцом сельскохозяйственных материалов (почва,...

-

Корма, используемые для кормления лошадей - Кормление рабочих лошадей

Кишечник лошади физиологически предназначен для непрерывной переработки пищи, что заставляет животное постоянно потреблять корм. Эту особенность...

-

Смешивание кормовых материалов друг с другом предусматривает равномерное распределение отдельных частиц данного вида корма среди частиц другого. При этом...

-

Гриб токсикоз продуцент Матеріали та методи досліджень Робота виконувалася в лабораторії мікотоксикології Інституту ветеринарної медицини УААН протягом...

-

Комплексная оценка питательности кормов и рационов - Анализ кормов

Содержание доступной энергии является важным, но не единственным показателем питательности кормов и рационов. Оценка их питательности должна быть...

-

В 1962 году Белкенгем и Миллер предложили устранение латентного А вируса земляники при помощи культуры меристем, и заметили, что успех размножения...

-

Для планирования работы производственного процесса комплекса (фермы) необходимо знать годовой выход продукции. К основной продукции относится молоко,...

-

Определение количества рабочих постов, оборудования, потребной площади, расчеты освещения, отопления, вентиляции, определение потребности в...

-

Источниками водоснабжения для животноводческих ферм может быть: подземные грунтовые и артезианские воды. Водопроводные сети могут быть тупиковыми....

-

Для расчета годовой потребности в кормах всего поголовья коров месячную потребность одной коровы в корме (кг корма и корм, ед.) в зимний или летний...

-

Способы оценки питательности кормов постоянно совершенствуются по мере накопления знаний об их составе, о физиологии питания животных. Впервые оценка...

-

Особов В. И. в своем издании "Механическая технология кормов" предложил более подходящие способы, в экономическом плане, заготовки кормов. Ссылаясь на...

-

Основные требования к кормам Требования к сену По данным ГОСТ 4808-87 настоящий стандарт распространяется на сено (прессованное и рассыпное),...

-

Разбивка площадок, вынос в натуру проектных точек, нивелировка. Геодезические инструменты - механические, оптико-механические, электрооптические и...

-

1. Суточный расход каждого вида корма QCk=qI*mI ,кг QI - масса одного вида корма по максимальному суточному рациону на одно животное, кг MI - количество...

-

Энергия питательность кормов - Анализ кормов

Энергия - один из основных показателей питательной ценности корма для животного организма. Для нормальной жизнедеятельности, образования продукции...

-

Регулирование земельных отношений, проведение анализа и оценки стоимости недвижимости происходит на основании нормативно-правовой базы. Постоянное ее...

-

1. На основі результатів дисертаційної роботи розроблено нормативно-технічну документацію на виробництво Т-2 токсину (технічні умови "ТУУ-46.15.035-94"...

-

Телятам необходим протеин высокой биологической ценности, так как синтез бактериального белка в преджелудках практически отсутствует. Полноценный по...

-

Приготовление кормов. На современных животноводческих предприятиях для подготовки кормов строят специальные цехи. На комплексах их обязательно размещают...

-

В соответствии с зоотехническими требованиями каждый вид корма приводят в состояние, обеспечивающее наилучший эффект при его скармливании...

-

1. Количество перевозимого корма в течение суток -Зимний период QК=?mI*qI=6000*6,796=40776 кг -Летний период QК=?mI*qI=6000*2,778=16668 кг MI -...

-

Для предотвращения отравления сельскохозяйственных и диких животных, в том числе рыб, птиц, пчел, токсическими веществами, применяемыми для обработки...

-

Заключение, Библиографический список - Анализ кормов

Таким образом, с переводом животноводства на промышленную основу и ростом продуктивности животных повышаются требования к полноценности кормления. При...

-

Для автоматизации пpоцесса работы доильных аппаpатов с вымени коpов по завеpшении пpоцесса доения было pазpаботано множество констpукций. Использование...

-

Рынок недвижимости зависит от множества факторов, определяющих социально-экономическое развитие как страны в целом, так и отдельных регионов, в т. ч....

-

Одним из главных условий, способствующих подъему животноводства, росту поголовья скота и резкому повышению его продуктивности, является устойчивая...

-

1)Девяткин А. И. Рациональное использование кормов в промышленном животноводстве / А. И. Девяткин, Н. Н. Ливенцев. - Россельхозиздат, 1996. -87с. 2)...

-

Сено -- важнейший поставщик белков, жиров, углеводов, аминокислот, витаминов В1, В2, К, С и др., каротина (провитамина А), токоферола (витамина Е), а в...

-

Для определения годовой потребности в кормах для всего поголовья коров по периодам производственного цикла необходимо определить количество кормомесяцев...

Анализ технических средств для измельчения кормов и их классификация