Исследование кремнистых пород для производства ячеистого бетона

В статье рассматриваются результаты исследования материалов ячеистой структуры на основе опоки и диатомита. Установлено, что на основе опоки и жидкого стекла может быть получен теплоизоляционный строительный материал, не уступающий по соотношению прочности и плотности безавтоклавному ячеистому бетону на основе портландцемента.

Ключевые слова: диатомит, жидкое стекло, кремнистые породы, опока, ячеистый бетон

Производство ячеистых бетонов относится к числу перспективных направлений использования геополимерных вяжущих в строительстве [1]. Повышенная вязкость разрушения геополимеров в сравнении с цементным камнем, а также низкая энергоемкость технологии обеспечивают преимущества геополимерных вяжущих в сравнении с портландцементом для производства неавтоклавных ячеистых бетонов.

Наиболее энергоемкой технологической операцией в производстве геополимерных вяжущих является помол сырья [2]. В связи с этим при выборе сырьевых материалов должно отдаваться предпочтение дисперсным или легко измельчаемым материалам.

К числу наиболее перспективных видов минерального сырья для получения геополимерного вяжущего для производства теплоизоляционных материалов в Пензенской области относятся кремнистые осадочные горные породы - опока и диатомит [3]. Опоки - это легкие плотные тонкопористые породы, состоящие в основном из мельчайших частиц (менее 0,005-0,001 мм) опал-кристобалита.

Диатомит представляет собой слабосцементированные остатки кремнистых скелетов микроскопических водорослей с развитой внутренней поверхностью. Запасы этих горных пород в Пензенской области cоставляют сотни миллионов тонн.

В качестве дисперсного компонента для приготовления вяжущего для ячеистого бетона была использована Пензенская опока, измельченная до дисперсности 15000 и 22000 см2/г, а также Инзенский диатомит, измельченный до удельной поверхности 660...670 м2/кг.

Для получения ячеистой структуры применялся газообразователь (алюминиевая пудра марки ПАК-3), который вводился в смесь при перемешивании сухих компонентов.

В качестве модифицирующих добавок использовались доменный гранулированный шлак Новолипецкого комбината, измельченный до дисперсности 200...400 м2/кг, микрокремнезем (МК) Липецкого металлургического комбината.

Химический состав перечисленных выше материалов приводится в табл. 1.

Таблица 1 - Химический состав исследуемых материалов

|

Сырье |

SiO2 |

CaO |

MgO |

Fe2O3 Feo |

Al2O3 |

SO3 |

MnO |

П. п.п |

|

Опока Пензенская |

81-85 |

0,8-1,4 |

< 1,2 |

<1,5 |

5,4-7,3 |

- |

- |

5,33 |

|

Инзенский диатомит |

84,0 |

1,14 |

1,33 |

1,98 |

6,26 |

1,02 |

- |

3,8 |

|

Шлак Новолипецкий |

38,64 |

41,93 |

7,24 |

|

8,81 |

0,14 |

1,06 |

1,3 |

Для активизации процесса твердения использовалось натриевое жидкое стекло с силикатным модулем 2,70, и плотностью 1,47 г/см3, в которое вводился гидроксид натрия технический в количестве, обеспечивающем снижение силикатного модуля до 1,57. Кроме того, для приготовления некоторых составов использовались известь строительная и сода кальцинированная.

Для исследования измельчаемости горных пород и шлаков в экспериментах использовалась малая лабораторная шаровая мельница диаметром и длиной 150 мм. Масса мелющих тел во всех опытах была постоянной и составляла 1,5 кг. Продолжительность помола изменялась в зависимости от цели исследования. Измельчение велось в течение 10...20 минут. Затем из мельницы извлекались 3 пробы для определения удельной поверхности материала. После измерения дисперсности материала пробы возвращались в мельницу для продолжения помола. В течение каждого опыта проводилось 5...10 замеров удельной поверхности. По полученным результатам строилась зависимость удельной поверхности от времени измельчения. прочность портландцемент плотность безавтоклавный

Тонкость помола порошка оценивалась на приборе ПСХ-2. В связи с тем, что масса пробы материала для этого прибора зависит от его плотности, это свойство определялось для каждого исследуемого материала пикнометрическим методом.

При изготовлении ячеистого бетона сначала приготавливался активатор твердения: для этого щелочь растворялась в воде и к полученному раствору добавлялось растворимое стекло. На следующей стадии в течение 5 минут в шаровой мельнице или вручную производилось перемешивание сухих компонентов: опоки, диатомита, шлака, извести и микрокремнезема и т. д. до однородного состояния. Затем в чаше затворения перемешанный порошок разогревался при температуре 40-50°С для повышения активности горных пород. После этого разогретый порошок смешивался с активирующим раствором и укладывался в форму. Набор прочности ячеистого бетона или вяжущего проходил как в нормальных условиях, так и при термической обработке в термостате при температуре 60°С.

Опытным путем было подобрано количество воды необходимое для получения расплыва смеси около 180 мм на встряхивающем столике по ГОСТ 310.4-81. Было приготовлено 8 смесей, которые перемешивались с жидким стеклом в соотношении 1:1. Результаты определения расплыва смеси через различные промежутки времени приводятся в табл. 2.

Таблица 2 - Водопотребность и кинетика изменения расплывов смесей

|

Состав дисперсного наполнителя |

Добавка воды в % от массы сухого вещества |

Расплыв смеси, мм, через различные интервалы времени, мин | ||||||

|

1 |

3 |

6 |

9 |

12 |

15 |

18 | ||

|

Опока |

37,2 |

184 |

176 |

171 |

162 |

153 |

144 |

138 |

|

Опока+8% МК |

40,2 |

178 |

160 |

151 |

142 |

128 |

110 |

- |

|

Опока+15 % шлака |

33,3 |

181 |

154 |

129 |

104 |

- |

- |

- |

|

Диатомит |

36,1 |

182 |

167 |

162 |

156 |

141 |

130 |

124 |

|

Диатомит+8% МК |

41,2 |

177 |

162 |

142 |

129 |

113 |

100 |

- |

|

Диатомит+15 % шлак |

32,4 |

179 |

155 |

123 |

103 |

- |

- |

- |

|

Опока+15 % Шлак+8% МК |

42,7 |

177 |

142 |

115 |

- |

- |

- |

- |

|

Диатомит+15 % Шлак+8% МК |

48,7 |

175 |

136 |

102 |

- |

- |

- |

- |

Как видно из данных в табл. 2 добавка шлака значительно снижает водопотребность смеси, а микрокремнезем повышает эту характеристику, что связано, вероятно, с дисперсностью этих материалов, требующих в первом случае меньше жидкости для смачивания поверхности частиц, а во втором - больше.

Введение добавки шлака и микрокремнезема ускоряет потерю подвижности смеси из-за более высокой (в сравнении с опокой и диатомитом) скорости взаимодействия с силикатом натрия. Проведенный эксперимент показал, что использование микрокремнезема в сырьевой шихте с точки зрения водопотребности и жизнеспособности смеси не оправдано. Составы на основе опоки дольше сохраняют подвижность, чем составы на основе диатомита, в связи с чем, для приготовления ячеистого бетона использовалась опока.

Для оценки влияния соотношения опоки и жидкого стекла, а также времени выдержки смеси был реализован двухфакторный план эксперимента. Пористая структура материала получалась за счет нагрева смеси до температуры кипения воды в микроволновой печи в течение 3 минут при мощности 800 Вт. Вспучивание смеси производилось в деревянной кубической форме с длиной ребра 50 мм. После вспучивания и остывания образца у него срезалась горбушка, затем он измерялся, взвешивался и испытывался на прочность при сжатии. Результаты испытания приводятся в табл. 3.

Таблица 3 - Влияние соотношения жидкое стекло:наполнитель и времени предварительной выдержки на свойства материала

|

№ опыта |

Значение исследованных факторов |

Свойства материала |

Примечание | ||

|

Соотношение жидкое стекло:опока |

Предварительная выдержка, мин |

Плотность, кг/м3 |

Прочность, МПа | ||

|

1 |

1:3 |

5 |

- |

- |

После перемешивания получена рыхлая не связанная смесь |

|

2 |

1:3 |

15 |

- |

- | |

|

3 |

1:3 |

25 |

- |

- | |

|

4 |

1:1 |

5 |

570 |

1,49 | |

|

5 |

1:1 |

15 |

821 |

2,33 | |

|

6 |

1:1 |

25 |

727 |

2,30 | |

|

7 |

3:1 |

5 |

484 |

1,13 | |

|

8 |

3:1 |

15 |

655 |

1,85 | |

|

9 |

3:1 |

25 |

374 |

0,72 |

Составы 1-3 с низким содержанием жидкого стекла представляли собой после приготовления рыхлую массу, частицы которой не связаны между собой. Плотность составов при повышении времени выдержки с 5 до 15 мин возрастает, а затем, при увеличении продолжительности выдержки до 25 мин снижается. Дальнейшее увеличение продолжительности выдержки было невозможно потому, что смесь теряла пластичность и ее невозможно было уложить в форму.

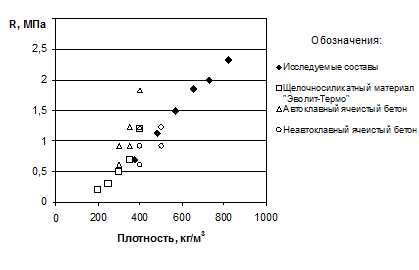

Сравнение прочностных показателей и плотности полученных материалов с характеристиками других теплоизоляционных материалов (см. рис. 1) [4, 5] позволяет сделать вывод о том, что прочность исследованного материала не уступает прочности цементного неавтоклавного ячеистого бетона при равных значениях плотности.

Рисунок 1 - Зависимость прочности от плотности для исследуемого материала и других теплоизоляционных материалов

Выводы. На основе опоки и жидкого стекла может быть получен теплоизоляционный строительный материал, не уступающий по соотношению прочности и плотности безавтоклавному ячеистому бетону на основе портландцемента.

Библиографический список

- 1. Davidovits J. Geopolymer chemistry and applications. 3rd eddition. - France, Saint-Quentin: Institute Geopolymer, 2011. - 614 p. 2. Ерошкина Н. А. Геополимерные строительные материалы на основе промышленных отходов: моногр. / Н. А. Ерошкина, М. О. Коровкин. - Пенза: ПГУАС, 2014. - 128 с. 3. Ерошкина Н. А., Коровкин М. О., Полубаров Е. Н., Аксенов С. В. Теплоизоляционные геополимерные строительные материалы на основе опоки // Современные научные исследования и инновации. 2015. № 4 [Электронный ресурс]. URL: http://web. snauka. ru/issues/2015/04/51890 (дата обращения: 22.04.2015). 4. СНиП II-3-79* Строительная теплотехника. 5. Коровяков В. Ф. Эффективный теплоизоляционный материал "Эволит-термо" // Строительные материалы. - 2003. - № 3. - С. 14-15.

Похожие статьи

-

Классификация - Ячеистые бетоны, строительные изделия и конструкции на их основе

Ячеистый бетон классифицируется по способу получения пористой структуры на газобетоны и пенобетоны. Получение пористой структуры возможно также путем...

-

Ячеистые теплоизоляционные бетоны. Общие характеристики - Ячеистые бетоны

Ячеистые бетоны классифицируются в первую очередь по способу получения пористой структуры на газобетоны и пенобетоны. Получение пористой структуры...

-

Изготовление изделий из неавтоклавного пенобетона Технология производства пенобетона достаточно проста. Ячеистая структура может быть получена на основе...

-

Определение ячеистого бетона. Место автоклавного газобетона (отличие от других видов). Бетон ячеистый - искусственный камневидный пористый строительный...

-

Известно, что основными преимуществами пенобетона являются: экологическая чистота, влагостойкость, низкая теплопроводность, монолитность, негорючесть....

-

Характеристика применяемых материалов При выполнении исследования для сопоставления результатов при определении свойств бетонных смесей и бетонов в...

-

Основные свойства продукции - Ячеистые бетоны, строительные изделия и конструкции на их основе

Прочность и плотность являются главными показателями качества ячеистого бетона. Плотность, колеблющаяся от 300 до 1200 кг/м^3, косвенно характеризует...

-

Сырьевые материалы - Ячеистые бетоны, строительные изделия и конструкции на их основе

Вяжущим для цементных ячеистых бетонов обычно служит портландцемент. Бесцементные ячеистые бетоны (газо - и паносиликат) автоклавного твердения...

-

Строительные смеси (бетонные, растворные, керамические, асбестоцементные и др.) широко применяются в строительстве и при производстве строительных...

-

Задач - Характеристика ячеистых бетонов и газобетона

Рассчитать состав газобетонной смеси. Средняя плотность газобетона 500 кг/м3. Вяжущее - шлакощелочное. Содержание извести 15 %, гипса 5%. Вибрационная...

-

Вспучивание массы: особенности процесса; факторы влияния. Легкие бетоны относят к наиболее распространенным материалам для изготовления несущих,...

-

Исследование свойств и технологий многокомпонентных цементов проводились в 30-х, а затем в 50-х годах. Были разработаны составы вяжущих, позволяющие...

-

Влияние сухого жаркого климата на технологию бетона Районы с сухим жарким климатом характеризуются большими перепадами температуры, относительной...

-

Основные характеристики пенобетона - Ячеистые бетоны

Неавтоклавный пенобетон наряду с высокими тепло - и звукоизоляционными свойствами имеет низкие коэффициенты усадки и водопоглощения, обладает высокой...

-

Исследование влияния состава и температуры на свойства бетонной смеси. Из анализа литературных данных следует отметить, что большинство авторов считают,...

-

ВВЕДЕНИЕ - Технология производства тяжелого бетона

Бетон - искусственный каменный материал, получаемый в результате твердения специально приготовленной смеси, состоящий из вяжущего материала, крупного и...

-

Технология газобетона - Характеристика ячеистых бетонов и газобетона

Технология газобетона: Вяжущие вещества - виды, требования; Назначение извести в составе бетонной смеси; виды газобетоносмесителей; Способы формования...

-

Введение, Историческая справка - Ячеистые бетоны, строительные изделия и конструкции на их основе

Ячеистыми бетонами и силикатами называют искусственные каменные материалы, состоящие из затвердевшего вяжущего вещества (или смеси вяжущего и...

-

Основные технико-экономические показатели тяжелого бетона - Технология производства тяжелого бетона

Экономический эффект, достигаемый при применении высокопрочного бетона, заключается в том, что при более высокой стоимости данного материала по сравнению...

-

Характеристика исходных материалов, используемых для производства цементно-песчаной черепицы Материалы, применяемые для изготовления черепицы, должны...

-

Бетонный деструктивный жаркий 1. Теоретически обоснована связь формуемости бетонной смеси на основе ВНВ и ТМЦ с его составом и структурой, а также...

-

Важнейшей проблемой строительства является дальнейшее совершенствование технологии бетона и железобетона, главным образом, позиции экономии цемента,...

-

Заделка стыков начинается после окончательной выверки конструкций и включает следующие простые процессы и операции: 1) вварка закладных деталей...

-

Описание технологии производства газобетона - Ячеистые бетоны

Бетоны с ячеистой структурой могут быть получены способом газообразования. Такие автоклавные и неавтоклавные ячеистые бетоны получают на основе...

-

Перечень и характеристика сырьевых материалов В качестве вяжущего чаще всего берут портландцемент, но могут быть использованы и другие вяжущие:...

-

Для экспериментального определения зависимостей свойств бетонной смеси от различных факторов использовали современные методы математического планирования...

-

Порядок выполнения работы, Пример расчета состава бетона - Расчет состава тяжелого бетона

1. На лабораторном занятии студенты изучают теоретические предпосылки и этапы расчета состава тяжелого бетона по методу абсолютных объемов. 2. Каждый...

-

Для обеспечения современных требований по теплозащите зданий с целью экономии энергоресурсов на отопление толщина однослойных стен из традиционных...

-

История возникновения бетона. Виды бетонных смесей Трудно точно сказать, где и когда появился бетон, так как начало его зарождения уходит далеко вглубь...

-

Заключение - Ячеистые бетоны, строительные изделия и конструкции на их основе

Неавтоклавный пенобетон, по сравнению с автоклавным пено - или газобетоном, позволяет резко снизить затраты на утепление стен и крыш домов и значительно...

-

Добавки как основное направление развития технологии бетона - Добавки для бетонных смесей

Известно, что существующие достижения двух последних десятилетий в технологии бетона обусловлены значительным ростом эффективности добавок различной...

-

Результатом выполненных авторами за 12 лет (1995-2006) теоретических исследований и прикладных работ стало создание комплексной инновационной технологии...

-

Область применения тяжелого бетона широка: это и строительство шлюзов, и облицовка водопроводных каналов, и возведение коттеджей. Такая популярность...

-

Способы производства или добычи сырьевых материалов - Технология производства тяжелого бетона

Рассмотрим первый этап в производстве портландцемента. Он заключается в добыче и доставке известняковых пород, используемых для изготовления клинкера,...

-

Виды готовой продукции, ее назначение и области применения Несмотря на достаточно простой состав, тяжелый бетон имеет свою классификацию. В зависимости...

-

В настоящее время в России, как и во многих развитых зарубежных странах, все большую актуальность приобретает строительство из монолитного бетона и...

-

Арматурный элемент для дисперсного армирования бетона - Укрепление строений

Патент на изобретение №:2490406 Автор: Трофимов Валерий Иванович (RU), Соколов Эдуард Владимирович (RU), Лопаков Роман Игоревич (RU), Данилова Ольга...

-

2.1. Ребристые плиты изготавливают из тяжелого бетона марки "400" с жесткостью смеси не ниже 80 сек (по техническому вискозиметру). Марка бетона по...

-

Уход за бетоном, обработка после распалубливания - Производство бетонных и железобетонных работ

После укладки бетонной смеси наступает период выдержки, который длится до получения бетоном необходимой прочности. В этот период осуществляется уход за...

-

Вяжущее Для изготовления автоклавного газобетона в качестве вяжущих применяется цемент и известь. Портландцемент должен отвечать требованиям ГОСТ...

Исследование кремнистых пород для производства ячеистого бетона