Задание размеров в зависимости от технологического процесса изготовления деталей - Правила нанесения размеров на чертежах

Размеры на чертеже должны быть заданы не только геометрически полно, но и согласованы с производственным процессом изготовления данной детали (разметка, обработка, контроль). Например нанесение диаметра окружности, а не радиуса обусловлено формой режущего инструмента (сверла, фрезы и др.) и особенностями устройства измерительного инструмента.

Радиусы дуг всегда наносят на изображение, на котором видны очертания дуг окружностей.

Размеры проставляют по принципу незамкнутой цепочки от размерных баз, которые выбирают с учетом технологических и конструктивных требований. База - сочетание поверхностей, линий или точек, определяющих положение детали при обработке или в механизме.

Размеры некоторых элементов легче отсчитать от вспомогательных баз, ориентируемых относительно основных. В этом случае при изготовлении деталей упрощается контроль заданных чертежом размеров. С помощью вспомогательных баз размеры элементов детали можно определить непосредственно без промежуточных замеров и вычислений. При выполнении рабочих чертежей деталей, изготовляемых отливкой, штамповкой, ковкой или прокаткой с последующей механической обработкой части поверхности детали, указывают не более одного размера по каждому координатному направлению, связывающему механически обрабатываемые поверхности с поверхностями, не подвергаемыми механической обработке (рис.49).

Для той же детали, выполненной полностью механической обработкой, простановка размеров иная (рис.50).

Рис.49Рис.50

Все процессы изготовления можно разделить на две основные группы. К первой относятся различные процессы обработки деталей резанием, при которых используют резцы, фрезы, сверла и другие режущие инструменты. Для всех этих видов обработки характерно удаление с заготовки слоя материала в виде стружки.

Ко второй группе относятся процессы изготовления деталей без удаления слоя материала - литье и различные виды пластической деформации (ковка, штамповка, гибка, прессование и др.)

На рис.51 приведен пример задания размеров на части детали, получаемой точением, сверлением, фрезерованием. На рис.51а заданы размеры готовой части детали с учетом чисто геометрического подхода к формированию размерной сетки, что является ошибкой. На рис.51 б, в, г, д, е, заданы размеры этой же детали с учетом технологии изготовления: рис.51 б-заготовка; рис.51 в - точение диаметра Д1 на длину Е1; рис.51 г - проточка канавки шириной b1 и диаметром Д2; рис.51 д - подрезка фаски длиной L2 под углом 45є. На рис.51 ж, з, и, к приведены примеры типового задания размеров элементов деталей.

Рис.51

Угол при вершине конуса сверла на чертеже изображают равным 120є и размеры его не задают. Назначив глубину сверления задают длину цилиндрической части, так как именно эта длина подлежит увязке со смежными деталями изделия (рис.51 ж, и).

При задании размеров конической поверхности указывают полный угол (рис.51 з, и, к) при вершине конуса. Такой же угол должен быть указан при обработке сопряженных внешних конических поверхностей.

При выполнении конических поверхностей должна быть задана угловая величина или конусность. Кроме нее для линейных размеров должны быть заданы либо два диаметра, либо один диаметр и длина (рис.51 з, и). Конусность задают только для точных конусов при величине ее не более 1:3.

Последовательность получения комбинированной канавки показана на рис.51 л, м, н, где канавку сначала выполняют плоской дисковой фрезой, затем угловой фасонной фрезой с профилем, соответствующим полному профилю канавки.

Некоторые элементы деталей, такие как шпоночные пазы (рис.52), выполняют фрезерованием. На рис.52(2) показано изображение паза под симметричную шпонку. Паз выполнен дисковой пазовой фрезой при вертикальной подаче. Поверхность паза (по вертикали) ограничена цилиндрической поверхностью, диаметр которой равен диаметру фрезы, и двумя параллельными плоскостями, расстояние между которыми равно ширине фрезы. В данном случае форма паза полностью повторяет соответствующую часть фрезы. С учетом этого на чертеже паза задают размеры диаметра и ширины, определяющие размер фрезы, а также размеры, характеризующие глубину паза и его расположение по длине вала.

При фрезеровании шпоночных канавок применяют также "концевые" фрезы (см рис.52(1)). На чертеже задают размер ширины, длины и глубины паза и расположение его по длине вала. В некоторых конструкциях паз может быть выполнен дисковой фрезой с выходом на торец (рис.52(3)).

Глубину шпоночного паза на внутренней цилиндрической поверхности задают, как показано на рис.52(4).

Неправильно. Рис. 52

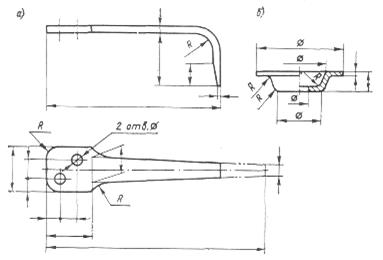

Одним из видов обработки без снятия слоя стружки является штамповка. С помощью вырубного штампа изготовляют плоские детали, ограниченные контуром любой формы (рис.53).

Рис. 53 Пример нанесения размеров деталей, выполненных холодной штамповкой (вырубкой); А - ограничитель; Б - отличительная планка.

Один из наиболее простых и дешевых способов получения фасонных заготовок - литье (рис.54). Особенностью литья является предусмотрение технологических уклонов и скруглений в местах перехода поверхностей. Значения технологических литейных уклонов (1-3є) и радиусов (3-5 мм) в зависимости от размеров и конфигурации детали могут быть различными. Их устанавливают соответствующими стандартами и нормами и указывают на чертежах в технических требованиях.

По способу придания заготовке определенных геометрических форм горячая штамповка очень похожа на литье. Разница в основном состоит в возможности изготовления формы для штамповки. Так же как при литье, в формах для штамповки предусматривают технологические уклоны (1-7є) и скругления в местах перехода поверхностей (1-3 мм).

При задании размеров элементов штампованных деталей следует иметь в виду, что, как правило, ширину выступов (толщину) задают меньшим размером (рис.54 а, б). На рабочих чертежах штампованных деталей изображают скругления так же как и уклоны, но размеры их не проставляют, а записывают в технических требованиях.

Рис.54

Значения радиусов и уклонов, превышающие указанные нормы, проставляют на чертеже, поскольку они являются конструктивными, а не технологическими.

Похожие статьи

-

Основные требования к нанесению размеров - Правила нанесения размеров на чертежах

По размерным числам, нанесенным на чертеже, судят о величине изделия и его элементов. Размеры определяют натуральную величину независимо от масштаба...

-

Прочие правила нанесения размеров - Правила нанесения размеров на чертежах

Размеры двух симметрично расположенных элементов изделия (кроме отверстий) наносят один раз без указания их количества, группируя, как правило, в одном...

-

Размерные числа - Правила нанесения размеров на чертежах

Размерные числа ставят над размерной линией на расстоянии 1...1,5 мм, параллельно ей, и по возможности ближе к середине. На учебных чертежах высота...

-

Правила нанесения размеров, Размерные и выносные линии - Правила нанесения размеров на чертежах

Размеры на чертежах указываются размерными числами и размерными линиями со стрелками на концах (рис.7). Рис.7 Размерные и выносные линии Размеры...

-

Нанесение размеров квадрата показано на рис.36. Если размер ставят только с одной стороны (рис.36 б), то перед размерным числом ставят знак "". Если...

-

Нанесение размеров углов, Нанесение размеров радиусов - Правила нанесения размеров на чертежах

Угловые размеры наносят так, как показано на рис.24. Размерная линия проводится в виде дуги с центром в вершине угла, а выносные линии - радиально....

-

Нанесение размеров диаметров - Правила нанесения размеров на чертежах

Нанесение размеров диаметров показано на рис.30 и 31. Перед размерным числом ставится знак "Ш". Высота знака равна размеру шрифта размерного числа. Угол...

-

Многозадачный технологический процесс - Методы анализа объектов и решений

Многозадачный технологическим процессом называется технологический процесс изготовления группы деталей с разными (в определенных пределах)...

-

Формирование технологической документации - Методы анализа объектов и решений

Конечным результатом технологической подготовки производства является получение технологической документации, необходимой для осуществления...

-

Типовые технологические операции - Технологический процесс в электронной промышленности

Технологический процесс (ТП) (сокращенно тп) -- это упорядоченная последовательность взаимосвязанных действий, выполняющихся с момента возникновения...

-

Понятие линейной стохастической сети Одним из важных этапов технологического проектирования электронных вычислительных средств является расчет запусков...

-

Процесс, Точность резки - Лазерная резка листового металла

Разрезание происходит с помощью воздействия на металлическое изделие лазерного луча. То есть, энергия луча вырезает отверстие в металле, расплавленный...

-

Назначение и технологические функции автоматизированной системы оперативного управления перевозками Автоматизированная система оперативного управления...

-

Конструкция современных электронно-вычислительных средств отличается значительной сложностью и разнообразием. Они представляют собой сложные комплексы,...

-

Работа в AutoCAD - Разработка машиностроительных чертежей средствами AutoCAD

Настройка размеров рисунка: Путь к настройке размеров рисунка: Format -> Drawing Limits либо в командной строке - команда Limits (Лимиты). Далее...

-

Требования к программе, Описание задания, Описание игры и ее правил - Разработка игры "Морской бой"

Данная программа предназначена для работы под управлением операционных систем Windows 98, Windows ME, Windows 2000, Windows XP, Windows 7. Для корректной...

-

Для контроля комплекта фотоформ используются методы визуального и пробного контроля. Соответствие требованиям к динамическому диапазону изображения: Dmin...

-

Введение 1. Анализ оригинала 2. Обработка изображения в программе Photoshop Заключение Список используемой литературы Введение Полиграфический...

-

Автоматизированные информационные системы - Технологический процесс в электронной промышленности

Полностью Автоматизированная информационная система или АИС -- это совокупность различных программно-аппаратных средств, которые предназначены для...

-

Вывод фотоформ - это вывод изображений будущего издания на материальный носитель с прозрачной основой (фотопленку, прозрачную пленку и пр.). Вывод...

-

Программы, используемые для верстки текстового и иллюстративного материала при обработке прежде всего книжно-журнальной продукции и газетной продукции -...

-

Задание в Mathcad сигналов в виде функций и векторов - Формирование сигналов в среде MathCAD

В Mathcad для задания различных функций Y(x)=f(x) Для описания F(x) используются как встроенные в пакет различные функции (тригонометрические,...

-

Языки и методы параллельного программирования - Администрирование параллельных процессов

Применение параллельных архитектур повышает производительность при решении задач, явно сводимых к обработке векторов. Автоматическое распараллеливание...

-

- рисуем графический примитив, например, эллипс у рыбки; - накладываем сверху на эллипс другой графический объект так, чтобы он закрывал часть эллипса; -...

-

Для обработки данного цифрового оригинала будем использовать программу Photoshop CS2, так как эта программа является наиболее функциональным современным...

-

Генерация чертежей, Поддержка технологии OLE - Система твердотельного моделирования SolidWorks

После того, как конструктор создал твердотельную модель детали или сборки, он может автоматически получить рабочие чертежи с изображениями всех основных...

-

Руководство программиста - Автоматизация процесса работы руководства ООО "Сервис партнер"

Для доступа к возможностям редактирования базы данных, ее таблиц, формул запросов, макросов, форм и отчетов необходимо при запуске приложения удерживать...

-

Постановка задачи Целью работы является изучение основных этапов автоматизированного структурного проектирования технологических маршрутов: -...

-

Современный этап развития системы образования диктует новые требования к организации процесса обучения. Инновационные подходы к организации обучения...

-

Для решения сформулированной задачи, т. е, для нахождения оптимального варианта конструкции наиболее эффективным является метод динамического...

-

Структура программных средств - Автоматизация процесса работы руководства ООО "Сервис партнер"

На рисунке 10 показана принципиальная схема взаимодействия элементов разработанной системы. Рисунок 10 Схема взаимодействия элементов системы На рисунке...

-

Понятие атаки на ИС. Примеры атак - Технологический процесс в электронной промышленности

Прежде чем обсуждать способы выявления атак, определим, что же такое атака. Итак, атака - это совокупность действий злоумышленника, приводящих к...

-

Правила формального описания синтаксиса языка программирования - Основы программирования

Под синтаксисом языка программирования понимают правила построения корректных конструкций данного языка. Синтаксис языка можно описать формально. Для...

-

Выделение информационных зависимостей - Администрирование параллельных процессов

При наличии вычислительной схемы решения задачи после выделения базовых подзадач определение информационных зависимостей между ними обычно не вызывает...

-

При прокладке (монтаже) и эксплуатации кабелей, предназначенных для подвески на воздушных линиях связи должны соблюдаться следующие особые требования:...

-

Разделение вычислений на независимые части - Администрирование параллельных процессов

Выбор способа разделения вычислений на независимые части основывается на анализе вычислительной схемы решения исходной задачи. Требования, которым должен...

-

Описание технологического процесса Для лучшего понимания, что нужно от программного продукта необходимо описать технологический процесс. Перед началом...

-

Мьютексы, Мониторы Хоара - Независимые и взаимодействующие вычислительные процессы

Из вариантов семафорных механизмов для реализации взаимного исключения являются т. н. мьютексы (mutex). Мьютексы реализованы во многих ОС, их основное...

-

Интерфейс Windows forms - Разработка визуального редактора

Windows Forms - интерфейс программирования приложений (API), отвечающий за графический интерфейс пользователя и являющийся частью Microsoft. NET...

-

ЗАКЛЮЧЕНИЕ - Деталирование изделия в системе Компас-3D

Выполнение курсовой работы позволило на практике закрепить навыки трехмерного моделирования всех деталей, входящих в изделие "Насос шестеренчатый":...

Задание размеров в зависимости от технологического процесса изготовления деталей - Правила нанесения размеров на чертежах