Основные технологические процессы и оборудование на ОАО "СКПФ" - Воздействие предприятия ОАО "Слонимская камвольно-прядильная фабрика" на экологическую ситуацию в регионе

В текстильном производстве шерсть, химические волокна перерабатывают в изделия. Совокупность технологических процессов, применяемых для переработки этих волокон в пряжу определенной толщины и прочности, называют прядением.

Совокупность машин и процессов, посредством которых волокна перерабатывают в определенный вид пряжи, называют системой прядения.

В основное производство входят три цеха:

гребнечесальный цех - совершается полный цикл гребнечесания волокон, входящих в машину из одного холстика и выпускаемых плющильными валиками в виде ленты на столик машины. Целью гребнечесания является: отсортировка и удаление из продукта коротких волокон, растительных и минеральных примесей, узелков распрямление и параллелизация волокон в продукте.

прядильный цех - происходит получение однониточной крученой пряжи данного номера (текса) путем вытягивания волокон из ленты при помощи вытяжных механизмов и скручивания ее при помощи крутильного механизма (веретено, бегунок), а так же наматывание нитей на патроны;

тростильно-крутильно-мотальный цех - кручение нитей осуществляется на крутильно-тростильной машине, для получения более прочной крученой нити в несколько сложений заданного номера (текса).

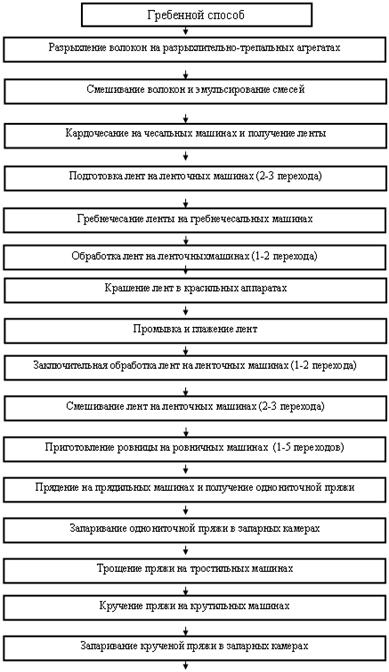

В производстве пряжи на ОАО "СКПФ" используется гребенная система прядения, технологический процесс которой складывается из операций, представленных на рисунке 3.

Рисунок 1 - Технологический процесс производства пряжи

Мытая шерсть, нитроновое волокно поступает на фабрику в упакованном виде - кипах (коробах) (рисунок 2). Технологический процесс производства от кипы до пряжи включает несколько технологических переходов.

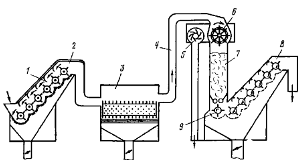

Подготовка к чесанию и переработка в чесальную ленту на поточной линии, где осуществляются следующие операции: разрыхление (рисунок 3), трепание, очистка, обеспыливание, смешивание, вылеживание.

Рисунок 2 - Сырье, поступающее на фабрику

Рисунок 3 - Разрыхлительно-очистительный агрегат: 1 - автоматический кипоразрыхлитель; 2 - быстроходный конденсор; 3 - дозирующий бункер; 4 - головной питатель; 5 - наклонный очиститель; 6 - чиститель осевой; 7 - наклонный очиститель; 8 - пневматический распределитель волокна; 9 - трепальная машина.

Сырье, подготовленное к кардочесанию, поступает на кардочесальную машину. На кардочесальной машине получают ленту (сливер), которая после подготовки ее к гребнечесанию, на трех переходах ленточных машин, где производится параллелизация волокон распрямление, поступает на гребнечесальную машину периодического действия, на которой, производится более точная рассортировка волокон по длине, где короткие волокна удаляются в виде очеса от 8% до 20%(которые потом прессуются в кипы и отправляются потребителям) в зависимости от вида и состояния шерсти.

После гребнечесания суровая лента вновь направляется на ленточные машины (два перехода), для выравнивания ее по толщине, дальнейшего распрямления, параллелизации составляющих ее волокон, подготовки ее к крашению. Шерстяная лента в красильном участке гребнечесального цеха подвергается крашению, глажению, сушке, выравниванию на ленточных машинах -1 перехода.

Полиакрилонитрильное волокно (жгут) перед штапелированием в открытых коробках хранится в цехе. Штапелирование жгута производится в дифферинцированном разрезании ленты сопровождающимся разрывом неразрезанных волокон. Смешивание шерстяной, полиакрилонитрильной ленты происходит на ленточно-смешивающей машине. Дальнейшая обработка включает: один переход ленточной машины, II гребнечесание, 2 перехода ленточных машин.

Подготовленная таким образом гребенная лента (топс) вылеживается на складе топса. После этого лента поступает на ровничный участок прядильного цеха, где она проходит 3 перехода ленточных машин и ровничную. Ровница вылеживается на складе ровницы.

В прядильном цехе из ровницы на прядильных машинах (рисунок 4) вырабатывают однониточную пряжу, которую подвергают запариванию в автоклавах. После запаривания пряжа вылеживается. В тростильно-крутильно-мотальном цехе однониточная пряжа перематывается на мотальном автомате с целью очистки от сорных примесей и создания большей паковки. На тростильной машине происходит сложение 2-х или нескольких нитей и наматывание нитей на одну паковку. На крутильных машинах происходит процесс кручения с целью получения пряжи повышенной ровноты и прочности. После кручения крученая пряжа запаривается в автоклавах и вылеживается. Заключительная операция - перематывание пряжи на мотальной машине с целью парафинирования, очистки от сора и пыли, контроля по линейной плотности и создания конечной паковки.

Рисунок 4 - Прядильная машина

Таким образом, соблюдая технологию производства пряжи срок изготовления готовой к отгрузке пряжи - 40-45 суток [4].

Похожие статьи

-

Строительство Слонимской камвольно-прядильной фабрики (СКПФ) началось в 1971 году. Построенная фабрика была введена в эксплуатацию в 1978 году. Проектная...

-

Одним из вопросов предприятия является его воздействие на экологическую ситуацию в регионе расположения, и его характеристика как источника загрязнения...

-

Понятие энергетического баланса предприятия - Экологический пасспорт предприятия

Основой энергобаланса должны служить результаты обследования действующего промышленного предприятия, его энергетического хозяйст-ва для получения...

-

Путевая машинная станция №45 (ПМС-45) ст. Батарейная является структурным подразделением Восточно - Сибирской железной дороги - филиала ОАО "РЖД"....

-

Водоотводящие системы и сооружения - это один из видов инженерного оборудования и благоустройства населенных пунктов, жилых, общественных и...

-

Вода - самое распространенное неорганическое соединение на планете; вода - основа всех жизненных процессов, единственный источник кислорода в главном...

-

Технологический цикл предприятия - Влияние Первомайского цементного завода на окружающую среду

В состав горного цеха входят карьер и дробильной отделение. На карьере ведутся буровзрывные и погрузочные работы, имеется мехмастерская, склады...

-

Для понимания сущности управления эколого-экономическими процессами, в том числе и процессами в эколого-экономических системах, необходимо...

-

Принципы рационального природопользования - Основные вопросы охраны окружающей среды

Важнейшими принципами рационального природопользования являются: * соответствие характера и способов использования природных ресурсов конкретным местным...

-

Активное использование вторичных материальных ресурсов способствует решению другой важной задачи -- охране окружающей среды и рациональному...

-

Описание текущей ситуации Филиальная сеть Банка насчитывает 89 отделений, каждое из которых оснащено световым оборудованием, имеются помещения, где...

-

Загрязнение почвы Охрана почв от человека является одной из важнейших задач человека, так как любые вредные соединения, находящиеся в почве, рано или...

-

Проблема сбора и утилизации отходов производства и потребления является одной из старейших в истории человечества. На свалках построены все древние...

-

Радиоактивное воздействие на биосферу - Биосфера и предотвращение экологической катастрофы

В текущем столетии в связи с активной деятельностью человека, связанной с производством ядерного оружия и бурным развитием атомной энергетики, появился...

-

Основной причиной ЧС техногенного характера и технологических катастроф является человеческий фактор. На возникновение ЧС влияют следующие причины: -...

-

Рисунок 6.1 - Карта - схема с изолиниями рассеивания марганца и его соединения Рисунок 6.2 - Карта - схема с изолиниями рассеивания диоксида азота...

-

Угроза ухудшения состояния окружающей среды (ОС) до критических пределов в настоящее время рассматривается как угроза национальной безопасности любой...

-

Экологический аспект. Основные экологические проблемы землепользования - Охрана земельных ресурсов

Процессы и явления, снижающие почвенное плодородие, разрушающие земельные ресурсы страны условно можно поделить на 4 группы: 1. Природные процессы,...

-

В течение многих веков человеку, созерцающему сельский пейзаж, казалось, что он приобщается к чему-то незыблемому, вечному. Это приносило ощущение...

-

Продуктивность сельскохозяйственных культур зависит от многих факторов. Часть из них, таких, как температурный режим, солнечная радиация, не регулируются...

-

Для данного исследуемого участка задается промышленный объект - асфальтобетонный завод. Технологический процесс асфальтобетонного завода Холодные и...

-

Выбрасываемые в атмосферный воздух загрязняющие вещества стационарными и передвижными источниками (промышленные предприятия, автомобильный транспорт)...

-

Круг организаций, заинтересованных в объективном и комплексном исследовании хозяйственной деятельности промышленных предприятий и ее влияния на...

-

Экономический механизм экологического регулирования - сложная многоуровневая система отношений субъектов хозяйствования между собой и с вышестоящими...

-

Экологическое воспитание в процессе образования - Основы экологической культуры человека

Острота современных экологических проблем выдвинула перед педагогической теорией и школьной практикой задачу воспитания молодого поколения в духе...

-

Экологические стандарты Размышляя об экологии, нельзя не сказать об экологических стандартах. Грань, отделяющая сегодняшнее состояние нашей планеты от...

-

В Омской области выведаны и частично разведаны месторождения следующих полезных ископаемых: - нефть и газ в северных районах области - россыпи циркона и...

-

Наиболее емкий и обоснованный анализ вопроса - "есть ли глобальный экологический кризис?" - привел В. А. Зубаков. Он привел 10 параметров глобального...

-

Формирование экологической обстановки в Крыму связано с характером природопользования, которое является итогом взаимодействия природных условий,...

-

Общая задача рационального управления природными ресурсами состоит в нахождении наилучших или оптимальных способов эксплуатации естественных и...

-

Город как экологическая система - Основные проблемы урбоэкологии

Город - форма расселения человека; сложно-архитектурно-строительный, социальный, экономический, экологический, географический комплекс. Основные черты...

-

Технологические и технические подходы, методы и средства затрагивают собственно источники сброса и выброса загрязняющих веществ, источники физических...

-

Обработка результатов и оценка экологической ситуации - Мониторинг среды обитания

Информация о состоянии окружающей природной среды, об изменениях этого состояния давно используется человеком для планирования своей деятельности. Одним...

-

На ОАО "АК ОЗНА" в атмосферный воздух от организованных и неорганизованных источников в процессе сжигания природного газа через электрические котельные,...

-

Экологическое содержание научно-технической революции - Социальная экология

Основой взаимодействия природной среды и человеческого общества в процессе производства материальных благ является нарастание опосредованности в...

-

Рециклинг представляет собой процесс возврата полезного мусора в жизненный круговорот. Сам термин рециклингимеет корни из английского языка. Он связывает...

-

Воздействия отрасли на окружающую среду - Сточные воды целлюлозно-бумажных производств

Загрязнение атмосферы Производство целлюлозы - крупный источник загрязнения атмосферы, характер которого обусловлен двумя основными способами...

-

Исторический анализ вопроса о первоначальном источнике экологического кризиса показывает, что его причины носят гносеологический и чисто психологический...

-

Общие сведения. Ртуть - это металл с уникальными свойствами. Он единственный из металлов находится в жидком состоянии при обычных условиях (температура...

-

Основные химические соединения и реакции. - Изменение климата

Известно более миллиона углеродных соединений, тысячи из которых участвуют в биологических процессах. Атомы углерода могут находиться в одном из девяти...

Основные технологические процессы и оборудование на ОАО "СКПФ" - Воздействие предприятия ОАО "Слонимская камвольно-прядильная фабрика" на экологическую ситуацию в регионе