Вкладка ляссе и приклейка каптала - История развития процессов обработки книжных блоков

История развития.

Одно из самых ранних упоминаний об использовании закладок относится к 1584, когда Королевский Печатник, Кристофер Баркер, подарил королеве Елизавете I шелковую закладку с каймой. Узкие шелковые ленты стали распространенной закладкой в XVIIIи XIX веках, их закрепляли на обложке и делали больше, чем высота страницы. Первые съемные закладки начали появляться в 1850-х их выполняли, как правило, из шелка или вышивки. Так же они использовались в древних церковных книгах

Капталы XVII века шили в одну или в две нити серого или зеленого цвета на пергаментных полосках шириной 10-15 мм наклеивали на корешок, а узкие полоски пергамента (шириной не более 5 мм), на которых сшит каптал (свободные от шитья), крепили к картонным сторонкам. Капталы на ткани пришивали или приклеивали к корешку блока[2, с.203]..

Технология в настоящее время.

Обработка блоков, сшитых потетрадно нитками, завершается операциями приклейки ленточки-закладки, корешкового материала и капталобумажной полоски. Ленточка-закладка и капталы не являются обязательными элементами конструкции книжного блока, поэтому их применение и цвет в изданиях значительного и большого объемов оговариваются договором с заказчиком. Если книжные блоки скрепляются потетрадно нитками на марле, то на завершающей стадии обработки блока приклеиваются только капталы и бумажная полоска. При клеевом бесшвейном и швейно-клеевом скреплении блоков вместо приклейки корешкового материала делается окантовка корешка по всей его высоте.

В процессе завершающих операций обработки блока на корешок наносятся два клеевых слоя, которые вместе с корешковым материалом и бумажной полоской повышают прочность клеевого скрепления тетрадей блока, стойкость книжного блока к сдвигу и сохранность его формы при пользовании книгой, обеспечивают прочную связь переплетной крышки с блоком.

Приклейка ленточки-закладки. Ленточка-закладка представляет собой тесьму шириной 5-8 мм из белого или окрашенного в различные цвета вискозного шелка. При ручной приклейке лента наматывается на сторону переплетного картона размером на 5 см больше диагонали обрезанного с трех сторон блока, после чего разрезается ножом на заготовки такого размера. Перед приклейкой заготовку ленточки вкладывают в середину блока так, чтобы над верхним обрезом оставался конец длиной около 15 мм. Корешок блока у верхнего обреза промазывают клеем с небольшим запасом по высоте блока, после чего конец ленточки прижимают к корешку. На крупных полиграфических предприятиях приклейку одной или двух ленточек-закладок выполняют на автоматах LЕ (фирма "Колбус", Германия), подключаемых к специализированной поточной линии, предназначенной для обработки блоков изданий улучшенного и подарочного типов.

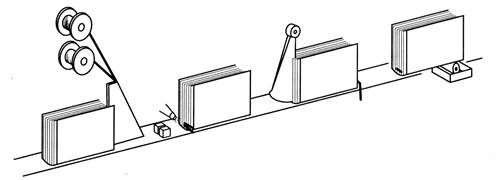

Ленточка-закладка (ляссе) применяется для удобства пользования в подарочных изданиях, энциклопедических словарях, атласах и т. п. Материалом для ляссе могут служить искусственный шелк или хлопок. Ширина ляссе 4-8 мм, длина определяется размером блока по диагонали с прибавлением 40 мм для приклейки к корешку блока и 30 мм для выступа ленты из блока. При механизированной операции машина может осуществлять вкладку и приклейку при работе в автономном режиме. Если машина входит в состав поточной линии, то осуществляется только вкладка, а приклейка произойдет позже в момент присоединения каптало-бумажной ленты. Схема работы машины для вкладывания и приклейки ляссе представлена на рисунке6.

Рис.6 - Машина для вкладки и приклейки ляссе

Ляссе разматывается из рулона и вкладывается в блок. Затем при остановке машины разрезается между разделителем и блоком. Затем блок снова раскрывается и нижний конец ляссе вкладывается внутрь блока, а верхний, наоборот, вытягивается и приклеивается к корешку блока[3, с.203].

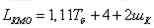

Приклейка корешкового материала. Для приклейки к корешку блоков применяется полиграфическая марля марки БО по ГОСТ 5196. В брошюровочно-переплетных процессах используется боковой срез фабричных рулонов шириной (45±3) см. Перед приклейкой корешкового материала он раскраивается на рулоны, ширина которых определяется по формуле

(1),

Где в - высота блока после обрезки, мм.

Если обработка блоков производится на агрегатах БКО-270, в которых блок в зажимах транспортера движется корешком вниз, то для приклейки корешкового материала используется 64%-ный костный клей с добавкой 9% глицерина, обладающий высокой липкостью, которая в данном случае необходима, чтобы предотвратить смещение и отрыв корешкового материала под действием силы тяжести, силы инерции и аэродинамического сопротивления клапанов при прерывистом движении главного транспортера агрегата. Для повышения липкости костного клея до половины его содержания в растворе заменяют желатином, а если опасность отрыва приклейки на блокообрабатывающем оборудовании отсутствует, то до 1 /4 его содержания заменяют декстрином. При изготовлении энциклопедических изданий большого формата (от 70x100/16) с толщиной блоков свыше 35 мм применяют клей на основе желатина с добавкой костного клея. Расход раствора костного клея на операции приклейки марли составляет 0,32 . При использовании нетканого материала с большой впитывающей способностью расход клея возрастает.

При подготовке к работе блокообрабатывающих агрегатов БКО-270 и автоматов НL механизм рубки корешкового материала необходимо настраивать не только с учетом длины дуги корешка блоков после их механической обработки (формулы (2) и (3)), но и с учетом возрастания массы блоков при увеличении их формата и толщины. В упрощенном варианте учитывается лишь толщина блока: длина отрезаемой от рулона полоски корешкового материала для блоков с кругленым корешком и для блоков с кругленым корешком и отогнутыми фальцами или краями рассчитывается по формулам:

(2),

(3),

Где - толщина блока, мм; - ширина клапанов корешкового материала, которая для блоков толщиной до 30, 40 мм и более равна соответственно 23, 25 и 27 мм.

Приклейка капталобумажной полоски. В качестве капталов используется специальная хлопчатобумажная, полушелковая или шелковая лента по ОСТ 17-206 с утолщенным краем различного цвета. На малых полиграфических предприятиях каптальную тесьму перед использованием аппретируют, для чего ленту наматывают на лист картона, с помощью щетки промазывают крахмальным клейстером и высушивают. Перед приклейкой петли перегиба ленты разрезают ножом, а длинные заготовки разрезают на одноножевой резальной машине на короткие отрезки в соответствии с толщиной прямого корешка или его дуги с припуском в 1 мм. Стопу блоков сталкивают на рабочем столе по верхнему краю и на корешок, промазывают корешки у верхнего и нижнего краев на 1-2 см ПВДЦ, латексным или костным клеем и раскладывают блоки корешками в разные стороны, после чего капталы прижимают и притирают через лист бумаги к корешкам.

Для оклейки корешков применяется специальная бумага по ТУ 81-04-02 или иная неклееная бумага из сульфатной целлюлозы поверхностной плотностью 69-80 г/м2. При оклейке корешков блоков вручную бумагу нарезают на полоски в соответствии с размерами корешка с припуском в 1 мм по толщине блока или длине дуги его корешка и на 2 мм меньше высоты блока с соблюдением долевого раскроя. Полоски бумаги намазывают 10%-ным крахмальным клеем, прикладывают к корешкам блоков и притирают их щеткой.

На средних и крупных полиграфических предприятиях операции приклейки корешкового материала, капталов и бумажной полоски выполняются на полуавтоматах ОК-ЗМ (Харьковский ЗПМ, Украина), на блокообрабатывающих агрегатах БКО-270 и автоматах НL, на которых каптальные ленты предварительно склеиваются с лентой бумажного рулона, ширина которого на 4 мм меньше высоты блоков, с использованием неразбавленной ПВАД условной вязкостью 45-60 с по вискозиметру ВМС. В этом варианте технологии каптальные тесьмы в агрегатах приутюживаются к бумажной ленте нагретыми инструментами, что повышает надежность склейки и надежность работы блокообрабатывающего оборудования. Для приклейки капталобумажной полоски к корешку блоков используется высоколипкий 48-51%-ный костный клей[1, с.45].

На завершающих операциях машинной обработки книжных блоков к корешку приклеиваются две упрочняющие детали - корешковый материал и бумажная полоска с поперечным раскроем. Использование полиграфической марли поперечного раскроя способствует повышению прочности связи переплетной крышки с блоком и повышает срок службы издания, так как применяемая на этой операции двухниточная полиграфическая марля имеет повышенную прочность по основе, в направлении действия разрушающих сил. Применение бумажки поперечного раскроя практически не дает упрочняющего эффекта, так как при увлажнении клеем она волнообразно изгибается, вследствие чего склейка происходит только на части поверхности корешка.

После приклейки марли верх и низ корешка необходимо упрочнить, желательно закрыть деформированные при обрезке с 3-х сторон корешковые фальцы. С этой целью к верху и низу корешка блока приклеивается каптальная тесьма и полоска бумаги. В условиях серийного производства и применения блокообрабатывающих агрегатов тесьма и полоса бумаги должны быть склеены между собой и образовывать так называемую каптально-бумажную ленту. Это вызвано трудностью осуществления точной приклейки столь мелких деталей, как каптальная тесьма, на высокой скорости работы оборудования. Каптальная тесьма (ее хлопчатобумажная лента) аппретируется ПВАД, высушивается и устанавливается в блокообрабатывающий агрегат, перед присоединением к корешку она приклеивается горячими колодками к бумажной ленте, затем вместе с ней отрезается и приклеивается к корешку. Для блоков толщиной менее 10 мм каптальная тесьма не присоединяется.

Похожие статьи

-

Обрезка блока с трех сторон - История развития процессов обработки книжных блоков

История развития. Долгое время папирус использовался в качестве основного материала для рукописных книг, и лишь во II в. до нашей эры, когда получает...

-

Заклейка, окантовка и сушка корешка - История развития процессов обработки книжных блоков

История развития. Древнем Риме во II в. до нашей эры, когда получает широкое развитие обработка кож, появляется новый материал для письма -- пергамент....

-

Закраска обрезов - История развития процессов обработки книжных блоков

История развития. Первые рукописи на пергаменте в Древнем Египте были в виде свитков, но, в отличие от папирусных, края пергаментных свитков, иногда...

-

Книжный блок состоит из отпечатанных бумажных листов, сфальцованных (сложенных) в тетради, подобранных в последовательном порядке и скрепленных между...

-

История развития формных процессов - Основы производственных процессов в полиграфии

Формные процессы -- это комплекс действий по созданию печатных форм. Полиграфия основана на нескольких их видах, которые играли важные роли на разных...

-

Печать покровного материала - Проектирование технологии печатных процессов для книжного издания

Размер формата покровного материала переплетной крышки рассчитываем так: издательский полиграфический печатный качество Ш п. к = Тб + 2Ч (ш + К + Кп + з)...

-

Изготовление тетрадей и комплектовка изданий - Основы производственных процессов в полиграфии

Комплектовкой называется подбор в определенном порядке сфальцованных листов (тетрадей) н дополнительных элементов в блок. На участок комплектовки блоков...

-

Переплетный картон представляет собой самую толстую бумагу и широко применяется в полиграфической промышленности. Он имеет прочную на излом и разрыв...

-

История развития иллюстрирования книг История возникновения иллюстрации как одного из жанров изобразительного искусства крайне стара и неоднозначна,...

-

Печать переплетными красками - вид оформления, при котором краска с холодного штампа переходит на крышку. Высокая печать производится в...

-

Внешнюю одежду книги составляет суперобложка, надеваемая поверх переплета и удерживаемая на нем при помощи клапанов. Как правило, суперобложка...

-

Определение формата суперобложки - Проектирование технологии печатных процессов для книжного издания

Размер формата суперобложки определяется следующим образом: Шс = Тб + 2,67ш + 4к, Вс = В + 2квн, Где Тб -- толщина блока, Ш -- ширина блока после...

-

Механические свойства бумаги - Проектирование технологии печатных процессов переиздания книги

Следующая группа печатных свойств - это механические свойства бумаги, которые можно подразделить на прочностные и деформационные. Деформационные свойства...

-

Расходные полиграфические материалы, применяемые при печати тиража, делятся на две группы: - Основные К ним относятся бумага, краска, формные материалы,...

-

При выборе способа нужно руководствоваться следующими принципами: - обеспечение требуемого уровня качества выпускаемой продукции (репродукционные...

-

Вид переплетной крышки для обложки должен соответствовать требованиям ГОСТ 22240-76 (таблица 4). Таблица 4 - Виды переплетов Номер переплета...

-

Издательско-полиграфическое оформление должно соответствовать требованиям нормативного документа в соответствии с выбранным типом издания. По целевому...

-

Программы трехмерного изображения Многие программы трехмерной графики служат своего рода временными остановками для изображений, которые в конечном итоге...

-

Программы редактирования изображений Программы редактирования изображений дают возможность цветокоррекции, ретуширования и создания ослепительных...

-

1) Оживление на рынке массмедиа, вызванное ростом популярности Интернета, затронуло и Россию. Уже в начале 90-х годов несколько федеральных печатных...

-

Входной контроль Входной контроль качества предназначен для основных и вспомогательных материалов: бумаги, краски, увлажняющего раствора, офсетного...

-

Размеры форматов форзаца и нахзаца определяются послеобрезными размерами полосы (170Ч240 мм): Шф = 2Ч170 = 340 мм Вф = В = 240 мм Где Ш -- ширина...

-

История появления и развития аудиокниг

Книги - это кладези знаний людей. Все труды ученых всех времен записывались в книги и передавались другим поколениям. Не зря в каждой стране есть...

-

Изобразительные оригиналы и их виды. Изобразительные оригиналы (иллюстрации) делятся на два вида: штриховые и тоновые. Штриховые иллюстрации -- это...

-

Декельные материалы - Проектирование технологии печатных процессов переиздания книги

Декель - эластичная прослойка в печатных машинах, помещаемая между поверхностью, прижимающей бумагу (печатным цилиндром) и печатной формой, служащая для...

-

Определение "расследование" понимается в двух измерениях. Первые из них, восходят к юридической практике. Из юриспруденции - расследование как процесс,...

-

Развитие книгопечатанья - История книгопечатания

Наборный шрифт штучная печать типография В 1438 году Иоганн Гутенберг сделал первые оттиски с наборных литер. По существу, Гутенберг пошел по пути...

-

При выполнении курсовой работы была произведена организация управления технологическим процессом печати книжного издания Александры Марининой "Закон трех...

-

В данном разделе будет рассчитано потребное количество бумаги и краски для всех элементов издания в соответствии с нормативными документами с учетом...

-

История возникновения библиотек - Библиотека: ее возникновение, развитие и социальные функции

Такие заведения, как библиотеки, появились еще в античности. Первой из найденных библиотек была библиотека при храме в г. Ниппуре, существовала она...

-

Требования к качеству отпечатанной продукции: 1 Тиражные оттиски должны соответствовать подписным листам и оригинальной пробе (или цветопробе) по...

-

Сравнительная характеристика универсальных печатных красок приведена в таблице 9. Таблица 9 - Печатные краски турбо усиленной Европейской шкалы Цвет...

-

Печать книги будет производиться на листовой офсетной печатной машине. Основное преимущество листовых печатных машин по сравнению с рулонными машинами -...

-

История развития и особенности утреннего блока "Утро России" Мы проанализируем российское утреннее вещание на примере утреннего вещательного блока "Утро,...

-

Введение - История развития советского радиовещания и радиожурналистики

У истории XX века практически нет иного столь яркого примера взаимодействия и взаимовлияния, как радио и другие каналы массовой информации. Всего три...

-

1877 -- Эдисон создал фонограф, изучением волн занимается Герц. 1895 -- Попов выступил с докладом о передаче звуков, продемонстрировал грозоотметчик....

-

С целью увеличения производительности печати, люди стремились автоматизировать печатный процесс. Один из многих подходов к решению данной проблемы был...

-

С 1963 года регулярно звучат в эфире позывные передачи для старшеклассников "Ровесники" (I пр., два раза в неделю по вторникам и четвергам, 30 мин.,...

-

Определение оптимального формата печатного листа и формата будущего издания По заданию формат издания не дан, поэтому рассчитываем его из максимальных...

-

Выбор печатного оборудования - Проектирование технологии печатных процессов для книжного издания

Произведем Расчет коэффициентов загрузки оборудования. Для этих расчетов берем тираж книжных блоков. Коэффициент использования оборудования...

Вкладка ляссе и приклейка каптала - История развития процессов обработки книжных блоков