РАСЧЕТ ПОТРЕБНОГО КОЛИЧЕСТВА ОБОРУДОВАНИЯ, СТЕПЕНИ ЗАГРУЗКИ - Расчет технико-экономических показателей механического участка по изготовлению детали "07.01 Фланец"

Расчет годового фонда работы оборудования

Действительный годовой фонд работы оборудования (FОбор) рассчитывают по формуле:

FОбор = [(DК - DВ - DП) Z FСм - DПп Z] (1 - КР / 100), (1)

Где DК - календарный фонд времени (количество календарных дней в году);

DВ - число выходных дней в году;

DП - число праздничных дней в году;

Z - число рабочих смен в день;

FСм - продолжительность смены, час;

DПп - количество предпраздничных дней, сокращенных на 1 час;

КР - коэффициент потерь времени на проведение планово-

Предупредительного ремонта оборудования

FОбор = [(366-119) 2 8 - 2 2] (1 - 5 / 100) = 3750, 6 час.

Расчет величины партии запуска деталей в производство

Для расчета оптимального размера партии деталей (NОпт) необходимо определить минимальный размер партии (NMin) по формуле:

NMin = tПз max / (TШт i б), (2)

Где TПз max - подготовительно-заключительное время на операцию, имеющую

Наибольшие затраты времени на переналадку;

Б - коэффициент допустимых потерь на переналадку (0,05).

NОпт получают путем округления NMin до целого круглого числа в большую сторону, на которое годовая программа делится без остатка.

NMin = 7 / (10,3 0,05) = 13,59;

NОпт ? 16 ; Проверка:100000/16 = 6250 шт.

Расчет штучного времени обработки деталей

TШтк i = tШт i + tПз i / nОпт, (3)

Где TШт i - штучное время обработки детали на каждой операции, мин;

TПз i - подготовительно-заключительное время на каждой операции, мин;

NОпт - оптимальный размер партии деталей, т. е. количество, которое

Запускается в обработку с одной наладки оборудования, шт.

TШтк 1 = 2,0 + 5 / 16 = 2,3 мин.;

TШтк 2 = 3,3 + 16 / 16 = 4,3 мин.;

TШтк 3 = 10,3 + 7 / 16 = 10,7 мин.;

TШтк 4 = 5,3 + 3 / 16 = 5,4 мин.;

TШтк 5 = 0,3 + 0 / 16 = 0,3 мин.

Расчет трудоемкости работ

Трудоемкость обработки годового выпуска деталей для каждой группы станков (ТI) рассчитывают по формуле:

ТI = (NГод TШтк i) / 60, (4)

Где NГод - годовая программа выпуска деталей, шт.;

TШтк i - штучно-калькуляционное время обработки деталей на каждой

операции, мин;

60 - коэффициент перевода времени в часах.

Т1 = (100000 2,3) / 60 =3833,3 час;

Т2 = (100000 4,3) / 60 = 7166,6 час;

Т3 = (100000 10,7) / 60 = 17895,8 час ;

Т4 = (100000 5,4) / 60 = 9145,8 час;

Т5 = (100000 0,3) / 60 = 500 час.

Расчет потребного количества оборудования

Расчетное число станков каждого типа по видам работ (CРасч i) определяется по формуле:

CРасч i = ТI / (FОбор КВн / 100), (5)

Где ТI - трудоемкость работ для каждой группы станков;

FОбор - действительный годовой фонд работы оборудования, часов;

КВн - коэффициент плановой переработки норм с учетом роста

Производительности (100).

CРасч 1 = 3833,3 / (3750,6 100 /100) = 1,03 шт; CПрин 1 = 1 шт;

CРасч 2 = 7166,6 / (3750,6 100 /100) = 0,9 шт ; CПрин 2 = 2 шт;

CРасч 3 = 17895,8 / (3750,6 100 /100) = 4,7 шт ; CПрин 3 = 5, шт;

CРасч 4 = 9145,8 / (3750,6 100 /100) = 2,4 шт ; CПрин 4 = 2 шт;

CРасч 5 = 500 / (3750,6 100 /100) = 0,1 шт; CПрин 5 = 1 шт.

Расчет степени загрузки оборудования

Коэффициенты загрузки оборудования по видам работ (KЗ i) определяются на основании сравнения расчетного и принятого (округленного до целого) количества оборудования по видам работ по формуле:

KЗ i = CРасч i / CПрин i, (6)

Где CРасч i - расчетное число станков каждого типа по видам работ, шт.;

CПрин i - принятое количество оборудования, шт.

KЗ 1 = 1,03 /1 = 1,03,

KЗ 2 = 1,9 /2 = 0,95,

KЗ 3 = 4,7 /5 =0,94,

KЗ 4 = 2,4 /2 = 1,2,

KЗ 5 = 0,1 /1 = 0,1.

Средний коэффициент загрузки оборудования определяется по формуле:

KЗ ср = (KЗ1 + kЗ2 +...+ kЗn) / n, (7)

Где N - количество операций.

KЗ ср = (1,03 +0,95 +0,94+ 1,2+0,1) / 5 = 0,84.

Таблица 2.1. - Коэффициент загрузки оборудования

|

№ операции |

Наименование операции |

Оборудование и инструмент |

Количество станков |

Коэффициент загрузки оборудования, KЗ | |

|

Расчетное,CРасч |

Принятое,CПрин | ||||

|

005 |

Отрезная |

Дисковая пила |

1,03 |

1 |

1,03 |

|

010 |

Револьверная |

1П365 |

1,9 |

2 |

0,95 |

|

015 |

Токарная |

1К62 |

4,7 |

5 |

0,94 |

|

020 |

Сверлильная |

2А125 |

2,4 |

2 |

1,2 |

|

025 |

Слесарная |

Верстак |

0,1 |

1 |

0,1 |

|

Итого по участку |

10,13 |

11 |

KЗ ср = 0,84 |

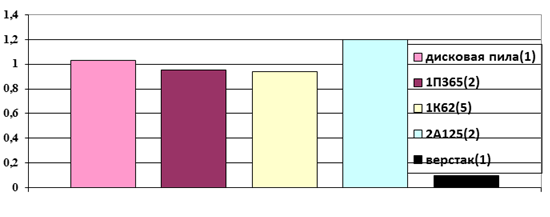

Рис.2.1. - График загрузки оборудования.

Вывод: в результате выполнения расчетов потребного количества оборудования и степени загрузки, составили график загрузки оборудования, в котором показано, что наибольшая загрузка приходится на фрезерный станок, а наименьшая на слесарные операции. Так же определили средний коэффициент загрузки оборудования, который составляет 0,84, что удовлетворяет условия среднесерийного производства (нормативный коэффициент загрузки оборудования 0,8...0,85).

Похожие статьи

-

При расчете потребного количества оборудования необходимо привести формулы для расчета производительности с расшифровкой входящих в них параметров и...

-

Расчет количества оборудования, рабочих мест Одним из основных элементов проектируемого производства является оборудование и оснастка для выполнения...

-

На базе одного и того же технологического процесса (или процессов) можно организовать (спроектировать) различные производственные процессы. Так,...

-

Нмес=Q/12;(1.5) где Q-годовая программа выпуска изделий, шт; 12-количество месяцев в году Нмес = 1800/12 = 150 шт. Окончательное количество деталей в...

-

Наименование детали - Фланец. Годовая программа выпуска - 100000 шт. Тип производства - серийное. Режим работы участка - 2 смены. Вид и марка материала -...

-

Проектом предлагается для сборки кронштейна специальное приспособление ПС-08. Точная установка деталей кронштейна производится по упорам. Жесткое...

-

В условиях современной рыночной экономики развиваться и процветать может лишь то предприятие, на котором грамотно организован технический процесс...

-

Коэффициенты загрузки и использования оборудования определяются отдельно для каждой операции технологического процесса и по линии в ц Елом. Коэффициент...

-

Потребное количество рабочих мест рассчитывается по формуле N = =14393 /1926= 7 рабочих мест Где Тр - трудоемкость годового объема ремонтных работ, час;...

-

Схема размещения технологического оборудования - это расположение технологического оборудования и рабочих мест на производственной площади. В курсовом...

-

Расчет материальных затрат Затраты на материал на единицу продукции рассчитываются по формуле М = Где ЦМ - цены материала МЗ - норма расхода материала на...

-

Согласно учебнику Никуленковой "Проектирование предприятий общественного питания" приложению 2 таблице 1 оборачиваемость места за расчет количества...

-

Кз. о = Ср./Сп, (1.13) Где Ср - количество сварочных постов по расчету, шт.; Сп - принятое количество сварочных постов, шт. Кз. о010= 0,08/1=0,08; Кз....

-

Тг = Q* Тшт. к. / 60, (1.11) ГдеQ - годовая программа выпуска изделий, шт; Тшт. к. - норма штучно - калькуляционного времени на изделие, мин. Тг010 =...

-

Затраты на технологическую энергию определяются по формуле: (4.9) Где - затраты на технологическую энергию на i-ой операции, руб. - установленная...

-

Потребность в технологическом оборудовании при поточном методе организации производственного процесса определяется отдельно по каждой операции. ТШт i...

-

Где - затраты на ремонт оборудования; - норматив годовых затрат на ремонт механической части оборудования, руб./ед. р.с. (примем равным 87000 руб./ед....

-

Амортизационные отчисления от стоимости оборудования определяются по формуле: (4.5) Где - амортизационные отчисления от стоимости оборудования на i-ой...

-

Оценка технологичности детали по точности выполняется с учетом среднего квалитета точности (формула 4.1) и коэффициента точности обработки (формула 4.2)....

-

В данном проекте рассчитывается себестоимость изготовления резервуара методом полистовой сборки при дуговой сварки. В своем проекте я провожу внедрение...

-

Определение такта и ритма поточной линии Такт работы поточной линии - календарный период времени между запуском (выпуском) на линию данного объекта и...

-

Технологическое оборудование по производственному назначению подразделяется на основное (станочное, демонтажно-монтажное и др), комплектное,...

-

Стандарт-план прямоточной линии строится на основании графика загрузки операций, который представлен таблицей 6.1. Таблица 6.1 - График загрузки операций...

-

Выбор оборудования Выбираю вертикально сверлильный станок модели 2Н135. Станок предназначен для сверления, рассверливания, зенкерования, развертывания...

-

, (4.4) Где З'Ср. бр - среднегодовая тарифная ставка вспомогательного рабочего в бригаде, руб.; R'Бр - количество вспомогательных рабочих в бригаде; СПрi...

-

Количественная характеристика применяемого оборудования приведена в сводке, которая представлена в таблице 2.5. Таблица 2.5. Сводка оборудования потока...

-

Затраты по рабочим инструментам определяются по формуле: , (4.8) Где - коэффициент, учитывающий затраты на переточку инструмента (примем равным 1,4); -...

-

РАСЧЕТ РЕЖИМОВ РЕЗАНИЯ - Разработка технологии изготовления детали

Рассчитываем режимы резания на 010 операцию, которая состоит из двух переходов: 1 переход - точение черновое в размер O36,51-0,16; 2 переход -...

-

Выбор и расчет оборудования характерен для проектирования специализированных производств, а также реконструируемых предприятий с устоявшейся...

-

Таблица 20. Наименование блюд Норма сырья на 1 порцию гр. нетто. Количество порций За день Масса п/ф нетто. Салат "Балапан " 75 40 3 Салат мясной 75 35...

-

Расчет технико-экономических показателей потока - Швейный поток по изготовлению женской блузки

Рассчитаем следующие технико-экономические показатели потока: Производительность труда на одного рабочего: ПТ=М/К, (9) Где М - выпуск за смену; К -...

-

Технологические расчеты - Оборудование кафе с горячим отпуском

Технологические расчеты горячего цеха включают разработку его производственной программы (производство готовых блюд и кулинарной продукции различной...

-

Количество основных производственных рабочих, занятых непосредственно выполнением технологических операций, определяется по формуле: (5.4) Где Тг -...

-

Расчет стоимости здания производится исходя из общей площади (см. табл. 7), занимаемой участком, и стоимости 1м2 площади. Расчет производится в табличной...

-

Самым первым этапом выполнения работы является сбор и формирование исходных данных для расчета. Сбор данных должен быть произведен тщательным образом и с...

-

Рассчитываем сменную производительность станка (линии) при выполнении соответствующих технологических операций. 1. Форматно-раскроечный станок Formula...

-

Технологическая себестоимость - часть себестоимости изделия, определяемая суммой затрат на осуществление технологических процессов изготовления изделия....

-

Рабочие посты - это автомобиле-места, оснащенные соответствующим технологическим оборудованием и предназначенными для технического воздействия на...

-

Подбор и определение потребного количества оборудования для подготовительного отделения крупяного завода Расчетная емкость буккеров для неочищенного...

-

На выбор количества постов линии оказывает влияние характер расположения постов и условия автохозяйства. В линиях с продольным расположением автомобилей...

РАСЧЕТ ПОТРЕБНОГО КОЛИЧЕСТВА ОБОРУДОВАНИЯ, СТЕПЕНИ ЗАГРУЗКИ - Расчет технико-экономических показателей механического участка по изготовлению детали "07.01 Фланец"