Организация поточной линии обработки детали "Крышка подшипника", Обоснование типа производства - Организация поточной линии обработки детали "Крышка подшипника"

Исходные данные

Годовая программа выпуска деталей: 135 000 шт.

Наименование изделия: КРЫШКА ПОДШИПНИКА.

Вес заготовки: 4,09 кг.

Вес детали: 3,7 кг.

Материал детали: Сталь 45.

Количество смен: 2

Длительность смены: 8 час

Длина: 66 мм Диаметр: 174 мм

|

№ п/п |

Наименование станка |

Наименование операции |

Марка |

ТШт. |

ТОсн. |

ТВсп. |

ТОпер. |

|

1. |

Токарный многошпиндельный п/автомат |

Токарная |

1К282 |

1,29 |

0,71 |

0,36 |

1,07 |

|

2. |

Токарный многошпиндельный |

Токарная |

1К282 |

2,84 |

1,23 |

1,21 |

2,44 |

|

3 |

Токарный многошпиндельный |

Токарная |

1К282 |

1,43 |

0,71 |

0,47 |

1,18 |

|

4 |

Токарный многошпиндельный |

Токарная |

1К282 |

3,57 |

1,71 |

1,37 |

3,08 |

|

5 |

Токарный многорезцовый копировальный полуавтомат |

Токарная |

1722 |

1,12 |

0,61 |

0,32 |

0,93 |

|

6 |

Вертикально-сверлильный |

Агрегатная |

2Н125 |

1,51 |

0,59 |

0,35 |

0,94 |

|

7 |

Вертикально-сверлильный |

Агрегатная |

2Н125 |

0,79 |

0,43 |

0,24 |

0,67 |

|

8 |

Моечная машина |

Моечная |

- |

0,4 |

0,22 |

0,18 |

0,4 |

|

9 |

Круглошлифовальный |

Шлифовальная |

ЗМ 151 |

2,89 |

1,96 |

0,52 |

2,48 |

|

10 |

Внутришлифовальный |

Шлифовальная |

ЗК227А |

0,94 |

0,07 |

0,71 |

0,78 |

|

11 |

Моечная машина |

Моечная |

- |

0,4 |

0,22 |

0,18 |

0,4 |

|

Итого |

17,18 |

8,46 |

Технологический маршрут изготовления детали:

Обоснование типа производства

В машиностроении различают три основных типа производства: массовое, серийное и единичное. В свою очередь серийное производство подразделяется на крупносерийное, среднесерийное и мелкосерийное.

Основными показателями для определения типа производства служат коэффициенты закрепления операций (КЗ. О), серийности (КСЕР) и массовости (КМ).

Коэффициент закрепления операций - это количество деталеопераций, выполняемых в среднем на одном рабочем месте.

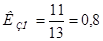

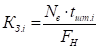

, (1)

Где mД. о - число деталеопераций по технологическому процессу, обрабатываемых на рабочих местах на участке (в цехе) за месяц;

С - число рабочих мест на участке (в цехе), может быть определено по формуле:

,

NВ - объем выпуска изделий за плановый период, шт;

T - затраты времени на выполнение единицы производственной работы (трудоемкость обработки одной детали на данном участке), мин;

[мин],

[мин],

TШт. i - штучное время на i-ой операции технологического процесса, мин;

M - число операций технологического процесса;

FД - действительный фонд рабочего места в плановый период (см. формулу (6), мин.

Коэффициент закрепления операций характеризует степень специализации рабочих мест или степень концентрации однопрофильных работ на рабочем месте.

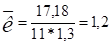

Средний коэффициент массовости можно определить по формуле

, (2)

Где r - такт выпуска изделий (см. п.2.2.1), мин.

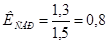

Коэффициент серийности

, (3)

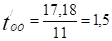

Где - среднее штучное время по операциям технологического процесса, мин;

[мин],

[мин],

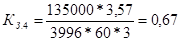

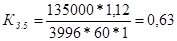

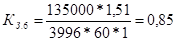

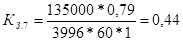

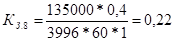

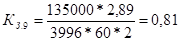

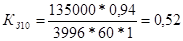

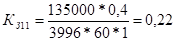

Далее определим загрузку рабочего места при обработке деталей одного наименования. Коэффициент загрузки рабочего места деталеоперацией можно определить по следующей формуле

, (4)

Где NВ - программа выпуска деталей данного наименования, шт;

FН - номинальный фонд работы оборудования (см. формулу (7)), мин.

Тип производства первичных структурных звеньев устанавливается путем анализа расчетных значений КЗ. О, КМ, КСЕР, КЗ. i. Значения показателей для различных типов производства представлены в таблице 1.

Таблица 1 - Значения показателей типов организации производства

|

Показа-тель |

Тип | ||||

|

Массовый |

Серийный |

Единичный | |||

|

Крупносерийный |

Среднесерийный |

Мелкосерийный | |||

|

КЗ. О |

? 1 |

2 - 10 |

11 - 20 |

21 - 40 |

> 40 |

|

КМ |

? 1 |

0,5 - 0,1 |

0,1 - 0,04 |

< 0,04 |

- |

|

КСЕР |

< 2 |

10 |

20 |

> 20 |

- |

|

КЗ. i |

? 0,85 |

0,85 - 0,09 |

0,09 - 0,04 |

0,04 - 0,02 |

0,02 |

Результаты расчетов сводятся в таблицу 2.

Таблица 2

|

Показатель |

Номер операции |

Тип Производства | ||||||||||

|

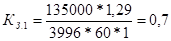

1 |

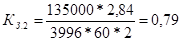

2 |

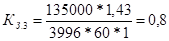

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 | ||

|

Продолжительно-сть операции, tШт i |

1,29 |

2,84 |

1,43 |

3,57 |

1,12 |

1,51 |

0,79 |

0,4 |

2,89 |

0,94 |

0,4 | |

|

Коэффициент загрузки рабочего места, КЗ i |

0,7 |

0,79 |

0,8 |

0,67 |

0,63 |

0,85 |

0,44 |

0,22 |

0,81 |

0,52 |

0,22 |

Крупносерийный |

|

Число деталеопераций, тД. о |

11 | |||||||||||

|

Число рабочих мест на участке, С |

13 | |||||||||||

|

Среднее штучное время, мин |

1,5 | |||||||||||

|

Такт выпуска изделий r, мин/шт |

1,3 | |||||||||||

|

Коэффициент закрепления операций, КЗ. О |

0,8 |

Массовый | ||||||||||

|

Коэффициент массовости, КМ |

1,2 |

Массовый | ||||||||||

|

Коэффициент серийности, КСЕР |

0,8 |

Массовый |

Похожие статьи

-

Коэффициенты загрузки и использования оборудования определяются отдельно для каждой операции технологического процесса и по линии в ц Елом. Коэффициент...

-

Форма организации производственного процесса на участке определяется типом производства, т. е. степенью постоянства загрузки рабочих мест и участка одной...

-

Потребность в технологическом оборудовании при поточном методе организации производственного процесса определяется отдельно по каждой операции. ТШт i...

-

Определение основных производственных рабочих на поточной линии СРасч i РРасч i = --------- , ПI 0,99 РРасч 1= -------- = 0,49 2 2,18 РРасч 2 = --------...

-

Основанием для выбора вида поточной линии служит: Тип производства; Технологический процесс изготовления продукции. 1. В зависимости от типа производства...

-

На основании проекта организации производственного процесса осуществляется проектирование поточной линии. При составлении технического задания на...

-

QВозд = qВозд * FD * CПрин * КЗагр ср , (м3) QВозд =6,4*2997*15*0,87=250309,44 (м3), Где qВозд = 6,4 м3/час - среднечасовой расход сжатого воздуха....

-

Определение такта и ритма поточной линии Такт работы поточной линии - календарный период времени между запуском (выпуском) на линию данного объекта и...

-

Стандарт-план прямоточной линии строится на основании графика загрузки операций, который представлен таблицей 6.1. Таблица 6.1 - График загрузки операций...

-

Годовой расход электроэнергии Годовой расход силовой электроэнергии ЭСил = (РУст i * КС i) * FD * КЗагр ср , (кВт*час) ЭСил...

-

Технико-экономические характеристики поточных линий - Машиностроительное производство

Такт - Промежуток времени между запуском (выпуском) одного изделия (детали) данного наименования и запуском (выпуском) другого изделия (детали) в...

-

Затраты по рабочим инструментам определяются по формуле: , (4.8) Где - коэффициент, учитывающий затраты на переточку инструмента (примем равным 1,4); -...

-

График-регламент (план-график) строится, как правило, на одну или две смены. Время работы станка изображается на графике в определенном масштабе сплошной...

-

К специальной обработке оптических деталей относятся следующие операции: 1) нанесение просветляющих пленок с целью уменьшения количества отраженного...

-

Затраты на технологическую энергию определяются по формуле: (4.9) Где - затраты на технологическую энергию на i-ой операции, руб. - установленная...

-

Схема размещения технологического оборудования - это расположение технологического оборудования и рабочих мест на производственной площади. В курсовом...

-

Самым первым этапом выполнения работы является сбор и формирование исходных данных для расчета. Сбор данных должен быть произведен тщательным образом и с...

-

Организация НИОКР - Организация поточной линии обработки детали "Крышка подшипника"

Основными задачами научно-исследовательских и опытно-конструкторских работ (НИОКР) являются: 1) получение новых знаний в области развития природы и...

-

Использованная литература - Организация поточной линии обработки детали "Крышка подшипника"

1. Новицкий Н. И. Организация производства на предприятиях: Учеб.- метод. пособие. - М.: Финансы и статистика, 2002. -392 с. 2. Справочник...

-

Заключение - Организация поточной линии обработки детали "Крышка подшипника"

Необходимо различать понятия "новшество "и "инновация". Новшество -- это оформленный результат исследований, разработок или экспериментальных работ в...

-

Списочное число основных производственных рабочих на поточной линии при двухсменной работе определяется по формуле: РСп = 2 * РЯв прин * КСп, (чел.), РСп...

-

В соответствии с "Руководством Фраскати" (документ принят ОЭСР в 1993 г. в итальянском городе Фраскати) и н н овация определяется как конечный результат...

-

При фиксированной производственной программе эффективный годовой фонд времени, необходимый для ее выполнения, определяется по формуле: Таблица 8.1 -...

-

При фиксированном эффективном фонде времени работы производственная программа в вариантах определяется по формуле: (3.1) Где - годовая производственная...

-

При конструировании, изготовлении и сборке оптических деталей большое значение имеют базовые поверхности или сокращенно базы. Базами называют...

-

На базе одного и того же технологического процесса (или процессов) можно организовать (спроектировать) различные производственные процессы. Так,...

-

Амортизационные отчисления от стоимости технологического оснащения рассчитываются по формуле: (4.6) Где - амортизационные отчисления от стоимости...

-

Затраты на содержание и амортизацию производственной площади определяются по формуле: (4.10) Где - затраты на содержание и амортизацию производственной...

-

, (4.4) Где З'Ср. бр - среднегодовая тарифная ставка вспомогательного рабочего в бригаде, руб.; R'Бр - количество вспомогательных рабочих в бригаде; СПрi...

-

Технологическая себестоимость - часть себестоимости изделия, определяемая суммой затрат на осуществление технологических процессов изготовления изделия....

-

В течение укрупненного ритма на всех операциях обрабатывается одинаковое количество деталей, что регламентируется принятым графиком работы. Однако...

-

Для разработки процесса изготовления какой-либо оптической детали необходимо иметь чертеж оптической детали, содержащий все требования к детали, чертеж...

-

Расчет технологической себестоимости детали позволяет принять окончательное решение о выборе варианта организации производственного процесса. Проведем...

-

Производственный процесс -- понятие более широкое, включающее в себя кроме технологического процесса все другие вспомогательные процессы, подготовку...

-

Поточное и автоматизированное производство - Машиностроительное производство

Вопросы по теме: Классификация поточных линий. Технико-экономические характеристики поточных линий. Особенности организации различных видов поточных...

-

НОРМАТИВОВ) ВЫБРАННОЙ ФОРМЫ ПОТОЧНОЙ ЛИНИИ В результате проведенных ранее расчетов выбранной организационной формой производственного подразделения, как...

-

Выбор оборудования для всех операций технологического процесса Определение типа производства. Тип производства определяется по коэффициенту закрепления...

-

Амортизационные отчисления от стоимости оборудования определяются по формуле: (4.5) Где - амортизационные отчисления от стоимости оборудования на i-ой...

-

Обоснование выбора типа потока Поток - форма организации производственных процессов, при которой все операции на рабочих местах выполняются в...

-

, (4.2) Где - часовая тарифная ставка основного рабочего, руб.; - норма штучного времени, мин; - коэффициент, учитывающий приработок основных рабочих; -...

Организация поточной линии обработки детали "Крышка подшипника", Обоснование типа производства - Организация поточной линии обработки детали "Крышка подшипника"