Ресурсосберегающая эффективность технологии геополимерных вяжущих на основе магматических горных пород

Минерально-щелочные вяжущие или по зарубежной терминологии - геополимерные вяжущие на основе магматических горных пород [1] получают за счет активации щелочами или метасиликатами щелочных металлов измельченных гранитов, базальтов, габбро, диабазов и других эффузивных и интрузивных пород [2].

Исследованиями установлено [2, 3], что магматические горные породы, измельченные до удельной поверхности 300 м2/кг и более, при затворении растворами щелочей способны твердеть только при низких водовяжущих отношениях и сухом прогреве при температуре 80 єС и выше. Эти вяжущие имеют достаточно высокую прочность - 30...50 МПа, однако они имеют низкую водостойкость, которая характеризуется коэффициентом размягчения в интервале от 0,15 до 0,6. Последнее обстоятельство свидетельствует о том, что эти материалы относятся к воздушному типу вяжущих. При замене щелочного активатора твердения на метасиликатный (растворимое стекло) свойства вяжущих изменяются незначительно.

Введение доменного гранулированного шлака в состав вяжущего позволяет повысить его прочность и водостойкость. Вяжущее с этой добавкой твердеет как при тепловлажностной обработке, так и в нормальных условиях [2, 3]. геополимерный магматический стройматериал

С учетом выявленных в ходе исследований закономерностей твердения вяжущих на основе магматических горных пород была предложена технология производства этого вяжущего [2, 3]. Основные этапы предлагаемой технологии включают: раздельное или совместное измельчение отхода добычи и переработки магматической горной породы и гранулированного шлака, приготовление комплексного активатора твердения состоящего из метасиликата натрия или калия и гидроксида этих металлов в соотношении, обеспечивающем силикатный модуль не выше 1,6 (рис. 1).

После приготовления смеси измельченной горной породы и шлака, она перемешивается с заполнителем и затворяется водой, в которой растворен комплексный активатор. Бетон на основе минерально-щелочного вяжущего характеризуется свойствами сходными с портландцементным бетоном и может производиться на существующих технологических линиях без их значительных изменений.

Рис.1. Схема получения геополимерного минерально-щелочного вяжущего и бетона на его основе

В технологии минерально-щелочных вяжущих заложен высокий энерго - и ресурсосберегающий потенциал: во-первых, для производства вяжущих используются дисперсные многотоннажные отходы добычи и переработки каменных горных пород, не требующих значительных затрат энергии на доизмельчение; во-вторых в технологии минерально-щелочных вяжущих отсутствует операция обжига. Последнее обстоятельство выгодно отличает разрабатываемые вяжущие от классических геополимерных материалов на основе обожженных при температуре 750 °С каолина или полевошпатных пород. Еще более эффективна замена на минерально-щелочные вяжущие доминирующего в современном строительстве портландцемента, производство которого сопряжено со значительными расходами тепловой энергии на высокотемпературный обжиг и электроэнергии на помол сырья и клинкера.

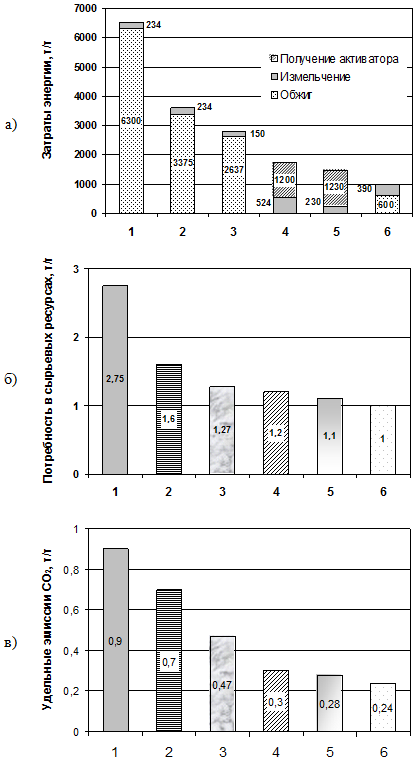

Сопоставление энергетических затрат показывает, что для получения геополимерных вяжущих требуется затратить в два раза меньше энергии. Наибольшая доля энергетических затрат при производстве геополимеров приходится на получение активатора твердения в состав которого входит метасиликат натрия или калия. Этот компонент вяжущего получают на специализированных предприятиях в процессе высокотемпературной варки. Получение метасиликата непосредственно не входит в технологию производства геополимерного вяжущего, но в связи с тем, что этот процесс является энергоемким, в расчетах энергозатраты на получение метасиликатов щелочных металлов нами были учтены.

Замещение портландцемента геополимерными вяжущими позволяет получить ресурсосберегающий эффект за счет двух факторов:

- - замещения природного сырья на промышленные отходы; - повышения соотношения готовой продукции и затраченного сырья, что достигается благодаря исключению из сырьевых материалов карбонатного сырья, которое при обжиге теряет почти половину своей массы за счет выделения углекислого газа.

При производстве портландцемента потери при прокаливании сырьевой шихты составляют около 35 %. С учетом топлива, которое расходуется на обжиг сырья для производства 1 тонны цемента затраты сырья составляют приблизительно 1,8 тонны. При производстве разработанного геополимерного вяжущего используются крупнотоннажные отходы горной промышленности. Даже если считать, что шлак являются товарным продуктом, расходы сырья для производства разрабатываемых нами вяжущих материалов будут составлять 0,35...0,45 тонны на 1 тонну готовой продукции. Материальные затраты в производстве традиционного геополимерного вяжущего выше за счет использования природного сырья и топлива для его обжига.

Рис. 2. Затраты энергии (а) и сырья (б) и эмиссия углекислого газа (в) при получении различных видов строительных материалов. Обозначения: 1 - портландцемент мокрым способом; 2 - портландцемент сухим способом; 3 - кирпич; 4 - шлакощелочное вяжущее; 5 - геополимерное вяжущее на основе метакаолина; 6 - минерально-щелочное геополимерное вяжущее

Негативным фактором производства портландцемента является выделение углекислого газа. В соответствии с данными приведенными Дж. Давидовичем [1] и рассчитанными нами при производстве геополимеров в атмосферу выделяется в 3-4,5 раза меньше углекислого газа [2, 3], чем при производстве портландцемента (рис. 2б).

При выработке 1 кВтЧч электроэнергии в окружающую среду выбрасывается примерно 0,61 кг углекислого газа. Значит, при производстве 1 тонны минерально-щелочного вяжущего в атмосферу выделяется 405,5Ч0,61=247,4 кг, или 0,247 т СO2, что сопоставимо с количеством углекислого газа, образующегося при производстве геополимерного цемента, и приблизительно в 3-4 раза меньше, чем при получении портландцемента.

В центральной части России основным поставщиком щебня для строительства является ОАО "Павловскгранит" (Воронежская область), которое ежегодно производит порядка 15 млн т горных пород. При добыче и переработке щебня примерно четвертая часть идет в отходы. Результаты наших исследований убедительно доказали, что магматические горные породы, а также отходы их добычи могут использоваться для получения минерально-щелочных вяжущих.

Сравнение затрат энергии для производства 1 тонны портландцемента и геополимерного вяжущего по данным [1] показывает, что эти затраты для производства геополимера примерно в 2 раза ниже. Это связано с отсутствием операции обжига в технологии геополимера (рис.2в).

Выводы

Разработаны составы для получения геополимерных вяжущих на основе магматических горных пород с добавкой доменного гранулированного шлака, активированных силикатом щелочного металла. Эти вяжущие и бетоны на их основе могут производиться по энерго - и ресурсосберегающей технологии, включающей четыре этапа: доизмельчение магматических пород и доменного шлака, приготовление активатора, приготовление бетонной или растворной смеси и формование изделий и конструкций. Подсчитаны затраты энергии и ресурсов на получение 1 тонны геополимерного вяжущего, а также выбросы углекислого газа.

Библиографический список

- 1. Davidovits, J. Geopolymer chemistry and applications. Geopolymer Institute, 3rd edition, France. 2011. 2. Ерошкина Н. А. Исследование вяжущих, полученных при щелочной активизации магматических горных пород // Строительство и реконструкция. 2011. № 1. С. 61-65. 3. Ерошкина Н. А. Минерально-щелочные вяжущие: монография / Н. А. Ерошкина, В. И. Калашников, М. О. Коровкин. - Пенза: ПГУАС, 2012. - 152 с.

Похожие статьи

-

Проведенные исследования показали, что в качестве основного компонента геополимерного вяжущего могут использоваться как зола-унос, так и отходы добычи...

-

Результаты и обсуждение результатов - Геополимерные вяжущие на основе зол-уноса и горных пород

Данные на графиках (рис.1 и 2) свидетельствуют о том, что технологические факторы - количество добавки извести и температура тепловой обработки оказывают...

-

Методы и материалы - Геополимерные вяжущие на основе зол-уноса и горных пород

Геополимерные вяжущие были изготовлены с использованием золы-унос Томь-Усинской ГРЭС, а также отсевов дробления щебня из магматических горных пород -...

-

Введение - Геополимерные вяжущие на основе зол-уноса и горных пород

Развитие технологии геополимерных вяжущих строительного назначения [1, 2] открывает широкие перспективы в области снижения потребности строительной...

-

Керамические материалы получают из глиняных масс путем формования и последующего обжига. При этом часто имеет место промежуточная технологическая...

-

Минеральными вяжущими веществами Называют тонкоизмельченные порошки, образующие при смешивании с водой пластичное тесто, под влиянием физико-химических...

-

Для обеспечения современных требований по теплозащите зданий с целью экономии энергоресурсов на отопление толщина однослойных стен из традиционных...

-

В технической литературе описано несколько классификаций видов износа и факторов влияющих на его величины На поверхностях деталей нетрудно обнаружить в...

-

Влияние сухого жаркого климата на технологию бетона Районы с сухим жарким климатом характеризуются большими перепадами температуры, относительной...

-

Земляные работы, выполняемые при строительстве автомобильных дорог, как правило, не однородны по длине строящейся дороги. Объемы земляных работ...

-

Для укрепления естественных и техногенных грунтов применяют следующие основные минеральные вяжущие материалы: - портландцемент, шлакопортландцемент по...

-

Исследование свойств и технологий многокомпонентных цементов проводились в 30-х, а затем в 50-х годах. Были разработаны составы вяжущих, позволяющие...

-

Смеси следует приготовлять, как правило, в смесителях принудительного перемешивания. Разгрузку и подачу каменных материалов в приемные бункера...

-

Эффективность использования комплексной добавки на основе суперпластификатора и пластификатора

Применение в технологии бетона комплексных химических добавок, получаемых путем совмещения в одном модификаторе веществ, относящихся к различным группам...

-

Бетонный деструктивный жаркий 1. Теоретически обоснована связь формуемости бетонной смеси на основе ВНВ и ТМЦ с его составом и структурой, а также...

-

Характеристика применяемых материалов При выполнении исследования для сопоставления результатов при определении свойств бетонных смесей и бетонов в...

-

Основания из грунтов, укрепленных органическими вяжущими, применяют в тех районах, где отсутствуют крупнозернистые минеральные материалы. По сравнению с...

-

Важнейшей проблемой строительства является дальнейшее совершенствование технологии бетона и железобетона, главным образом, позиции экономии цемента,...

-

Битумные и дегтевые вяжущие и материалы на их основе

Битумные и дегтевые вяжущие применяются для изготовления кровельных, гидроизоляционных и пароизоляционных материалов, дорожных, кровельных и...

-

Установки по приготовлению смесей необходимо размещать непосредственно у строящейся дороги, или в притрассовых карьерах, или у железнодорожных, водных...

-

Изучение свойств природных каменных материалов основывается на классификации горных пород, учитывающей их происхождение (генезис). По генетической...

-

Ресурсосберегающие технологии в производстве строительных материалов

Ресурсосберегающие технологии в производстве строительных материалов Многие техногенные образования, в частности твердые отходы предприятий...

-

Производство - Гипсовые вяжущие вещества и их применение в строительстве

Весь технологический цикл изготовления изделий на основе гипсовых вяжущих веществ можно осуществлять в заводских условиях. Подготовка сырья заключается в...

-

В первые дни, до революции промышленности, люди используют главный источник, солнце, чтобы генерировать тепло, они также использовали другой источник,...

-

Проведен анализ энергоэффективных технологий в строительстве, удельных теплопотерь в здании. Даны определения понятиям энергоэффективность,...

-

Основные процессы производства тяжелого бетона Производство тяжелых бетонов Пропорции для производства тяжелого бетона могут отличаться друг от друга в...

-

Композиции, с использованием серы и технологии их производства позволяют расширить базу стройиндустрии, в том числе за счет использования побочных...

-

Исследование кремнистых пород для производства ячеистого бетона

В статье рассматриваются результаты исследования материалов ячеистой структуры на основе опоки и диатомита. Установлено, что на основе опоки и жидкого...

-

Технология эмалей и неорганических покрытий Физико-химические основы эмалирования Эмаль представляет собой стеклообразное (или преимущественно...

-

Устраивать покрытия и основания из щебня, обработанного по способу пропитки битумом, дегтем или эмульсиями, следует в сухую погоду при температуре...

-

При укреплении крупнообломочных, песчаных и супесчаных грунтов жидкой карбамидоформальдегидной смолой смешение следует производить в смесителях с...

-

Жаркая сухая погода вносит серьезные осложнения в технологию бетонных работ, вызывая увеличение водоподребности бетонной смеси при повышении ее...

-

Для экспериментального определения зависимостей свойств бетонной смеси от различных факторов использовали современные методы математического планирования...

-

Исследование влияния состава и температуры на свойства бетонной смеси. Из анализа литературных данных следует отметить, что большинство авторов считают,...

-

1. Абдуллаев Д. А., Копилов В. Д. "Температурные изменения в бетоне, твердеющем в условиях сухого жаркого климата". / Архитектура и строительство...

-

Основные сведения о принятых методах испытания бетонной смеси и бетона. Для производства работ и обеспечения высокого качества бетона необходимо, чтобы...

-

В статье продемонстрированы методы повышения технико-экономических показателей высотных зданий при строительстве в стесненных условиях. Предложенные и...

-

Анализ огнеупорных свойств композитов на основе металлургических шлаков и глин

ФГБОУ ВПО "Пензенский государственный университет архитектуры и строительства" АНАЛИЗ ОГНЕУПОРНЫХ СВОЙСТВ КОМПОЗИТОВ НА ОСНОВЕ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ И...

-

Изготовление изделий из неавтоклавного пенобетона Технология производства пенобетона достаточно проста. Ячеистая структура может быть получена на основе...

-

Характеристика выпускаемой продукции - Технология производства керамического кирпича

Кирпич керамический (ГОСТ 530--2007) марки "100". Предназначен для кладки наружных и внутренних стен и других элементов зданий и сооружений, а также для...

Ресурсосберегающая эффективность технологии геополимерных вяжущих на основе магматических горных пород