Полимерные композиты с пониженной горючестью - Понятие и свойства полимерных композиционных материалов

Пожар в салоне пассажирского самолета может привести к очень печальным последствиям и большим жертвам. Не лучше ситуация и при пожаре в салоне автомобиля, автобуса или в жилом здании. Большая часть конструкционных и особенно отделочных материалов в перечисленных объектах сделана из полимеров (пластиков, резины, кожезаменителей, синтетических тканей и волокон). Поэтому во многих отраслях техники и промышленности к полимерным материалам предъявляются жесткие требования к испытаниям на огнестойкость или горючесть. Например, при строительстве жилых или административных зданий должны использоваться только те материалы, которые позволяют обеспечить пожаробезопасность самих зданий и живущих в них людей. Еще острее эта проблема стоит в транспорте, особенно авиационном, где люди могут погибнуть только лишь из-за выделения дыма и ядовитых газов при горении.

Наиболее важными характеристиками горючести материалов являются следующие:

- - легкость его загорания; - возможность горения материала после вынесения из пламени; - скорость распространения пламени по поверхности объекта; - количество тепла, выделяющегося при горении; - сопротивление материала воздействию пламени (огнестойкость); - легкость тушения огня; - количество выделяющегося дыма; - количество и токсичность образующихся продуктов при пиролизе или горении.

Пластмассы органического происхождения в большинстве случаев горючи, но имеют различную температуру воспламенения и интенсивность сгорания.

Существует большое разнообразие стандартов по определению горючести полимерных материалов. Многие из них по своей сущности очень похожи.

Так существует целый ряд стандартов в основе которых лежит измерение параметров горения при сжигании бруска полимера. Один из таких методов предусмотрен ГОСТ 17088-71.

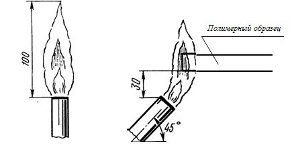

Рис. 2 А, б - Определение огнестойкости пластмасс

Согласно ГОСТ 17088-71 техника определения горючести состоит в следующем. Пламя газовой горелки регулируют так, чтобы высота его равнялась 10 см (рис. 2а), и устанавливают горелку под углом 45° (рис. 2б). Стандартный брусок из испытуемого материала укрепляют на штативе в горизонтальном положении и вносят его в пламя горелки на 1 мин. По истечении 1 мин кран горелки закрывают и по секундомеру отмечают время горения бруска вне пламени горелки. Испытания на горючесть производят на стандартных брусках размером 120?15x10 мм.

Горючесть материала при этом характеризуют:

- 1) временем горения после выноса из пламени; 2) скоростью распространения пламени (см/мин); 3) наличием падающих горящих капель; 4) способностью капель, падающих с высоты 30 см, зажигать вату.

Согласно ГОСТ 17088-71 полимеры по способности поддерживать пламя разделяются на три группы:

- 1) образец не горит после вынесения из пламени горелки; 2) образец горит после выноса из горелки менее 15 с; 3) образец горит после выноса из пламени более 15 с.

Другим методом оценки горючести полимерных материалов является кислородный индекс. Согласно этому методу образец располагается в вертикальном приложении в стеклянной трубке, в которую подается смесь кислорода и азота. При этом соотношение количеств газов может регулироваться. Кислородный индекс (КИ) численно равен минимальной концентрации кислорода в смеси газов, необходимой для поддержания горения после воспламенения образца. Считается, что этот метод дает наиболее достоверную информацию о горючести материала. Этот метод рекомендован ИСО (международная организация по стандартизации) для оценки горючести полимеров. Материалы с КИ >=21 относятся к трудновоспламеняемым, а с КИ >= 27 попадают в группу трудногорючих.

Под огнестойкостью подразумевают способность элементов или конструкций сохранять несущую способность, а также сопротивляться образованию сквозных отверстий, прогреву до критических температур и распространению огня. Для определения огнестойкости образец полимерного материала в виде куба объемом 80 см3 помещают на 20 мин в муфельную печь при 750°С. Материал считают негорючим, если он в течение 20 с не начинает равномерно гореть, а его температура не превосходит более чем на 50°С первоначальную температуру муфельной печи.

Пределом огнестойкости считают время от начала стандартного огневого испытания образцов до возникновения в них одного из предельных состояний. Предел огнестойкости отражает длительность сохранения рабочих функций изделий не только при воздействии высокой температуры или огня, но и одновременно при действии механической нагрузки. В этом смысле понятия горючесть и огнестойкость неадекватны: изделие может быть изготовлено из негорючего материала, но быстро разрушиться под влиянием огня или высокой температуры.

Для определения плотности дыма, выделяющегося при горении или деструкции полимерных материалов, измеряют коэффициент пропускания стандартного объема, в котором находится объект дымовыделения. Оборудование для проведения эксперимента сконструировано так, чтобы можно было наблюдать за процессами горения и дымовыделения. Этот метод дает возможность оценить вероятную интенсивность образования дыма при активном горении или разложении того или иного полимерного материала. Стандартный образец имеет размеры 25,4?25,4?6,2 мм. Коэффициент светопоглощения определяют через каждые 15 с, средние значения наносят на график, самая верхняя точка которого соответствует максимальной плотности дыма. Площадь под кривой характеризует общее количество дыма, выделившегося при горении или разложении полимерного материала. Плотность дыма рассчитывается по общему количеству дыма, образовавшегося в камере в течение 4 мин.

Так, по стандарту СЭВ 383-76 различают несгораемые, трудносгораемые и сгораемые материалы. Несгораемым материалом считается материал, который под воздействием огня или высокой температуры не воспламеняется, не тлеет и не обугливается. Трудносгораемый - воспламеняется, тлеет или обугливается только под действием источника огня или высокой температуры, а после его удаления горение или тление прекращается. Сгораемый материал и после удаления источника зажигания продолжает гореть, тлеть или обугливаться.

Следует отметить, что ни один метод испытаний горючести в самостоятельном виде не может дать информацию об истиной пожароопасности полимерных материалов. Поэтому наблюдается тенденция к разработке комплексных критериев пожароопасности полимеров.

Почти все полимеры легко могут быть подвержены горению с выделением большого количества дыма, образованием токсичных продуктов. Не горят только сильно галогенированные полимеры, такие как поливинилхлорид, перхлорвиниловая смола, многие фторопласты. Поэтому для большинства полимеров стоит задача снижения их горючести.

Введение специальных добавок в полимеры может способствовать снижению его горючести вследствие изменения характера процессов, происходящих при деструкции полимера, или блокирования процесса горения негорючими или ингибирующими веществами.

Вещества, способные ингибировать процессы горения, называют антипиренами. Различают антипирены, действующие в газообразной фазе (например, галогениды сурьмы) и твердые антипирены (такие как фосфат аммония), а также антипирены, действующие и в газообразной, и в твердой фазах. Антипирены могут выступать в роли наполнителей, агентов снижения интенсивности образования пламени, модификаторов продуктов пиролиза, ингибиторов свободных радикалов, а также могут одновременно выполнять две или несколько функций.

Существует много различных видов антипиренов, при выборе которых исходят из требований, предъявляемых к материалу конкретного назначения. При этом должны быть учтены не только требования к эксплуатационным характеристикам, но и технологическим параметрам его получения и переработки в изделия.

Существуют несколько механизмов замедления процессов горения с помощью антипиренов:

1. Ингибирование свободно-радикальных процессов, происходящих при разложении полимера, вследствие образования веществ, способных взаимодействовать со свободными радикалами с образованием радикалов с меньшей реакционной способностью.

Замедлению горения способствует введение веществ, содержащих галогены (хлор, бром, фтор, йод), азот, фосфор и бор. Ингибирование процесса горения в данном случае связано с протеканием реакций гибели активных центров - атомов водорода, кислорода и гидроксильных радикалов:

Н- + НХ = Н2 + Х-

Н- + Х- + М = НХ + М

ОН + НХ = Н2О + Х

(Здесь Х - атом галогена)

Для однотипных соединений эффективность галогенсодержащих антипиренов убывает в ряду J > Br > Cl > F. Наибольшее практическое применение находят бром - и хлорсодержащие антипирены. Наибольшей эффективностью обладают соединения с пониженной энергией связи углерод - галоген. Таковыми являются галогенсодержащие алифатические соединения. Чаще всего используют хлорированный парафин, содержащий до 70% связанного хлора. Реже применяют ароматические хлор или бром содержащие соединения, например, декабромдифенилоксид, тетрахлорфталиевый ангидрид. Ароматические соединения более устойчивы и поэтому в меньшей степени снижают горючесть, но благодаря этому они оказывают меньшее деструктирующее влияние на полимерную композицию.

Одним из эффективных ингибиторов процессов горения и тления различных полимеров считаются органические соединения фосфора, действие которых объясняется следующим способом. При пиролизе полимеров, содержащих соединения фосфора происходит образование фосфорной кислоты и ее ангидридов, которые катализируют дегидратацию и дегидрирование, способствуют процессу карбонизации. Продукты пиролиза соединений фосфора ингибируют реакции в газовой фазе за счет дезактивации активных радикалов в пламени.

2. Образование защитного слоя на поверхности полимера, непроницаемого для кислорода или изолирующего от дальнейшего нагревания.

Механизм действия целого ряда антипиренов (силикаты и алюмосиликаты, бораты металлов, фосфаты, их органические производные) обусловлен преобладающим влиянием на процесс горения образующихся на поверхности защитных слоев. Эти слои состоят из нелетучих остатков (главным образом - окислов металлов), образующихся при разложении неорганических соединений. Антипирены, которые способны создавать плотные поверхностные защитные слои, создают своего рода физический барьер действию пламени на полимер, затрудняют диффузию горючих газов в пламя. К таким антипиренам относятся метаборат бария (ВаВ2О4-Н2О), борат цинка, тетрафторборат аммония.

Так полифосфорные кислоты и ангидриты, образующиеся при горении полимеров, содержащих соединения фосфора, снижают кислородопроницаемость пенококса, образующегося на поверхности горящего полимера, и тем самым замедляют горение. Примерами таких антипиренов являются диаммонийфосфат, магнийортофосфат и др.

3. Выделение негорючих (инертных) газов, препятствующих подводу кислорода в зону горения.

При применении в качестве антипиренов неорганических галогенов замедление горения полимеров может происходить по следующему механизму. NH4Cl или NH4Br при температурах выше 200 и 250°С соответственно разлагаются на аммиак, HCl и HBr. Газообразные HCl и HBr подавляют горение. Кроме этого, уменьшается процентное содержание кислорода в газовой фазе, что также замедляет горение.

4. Разложение антипиренов или взаимодействие антипиренов и продуктов их деструкци с другими веществами с поглощением тепла, что способствует уменьшению температуры ниже точки воспламенения.

Большую группу веществ, применяемых в качестве антипиренов, составляют вещества, эндотермически разлагающиеся с образованием негорючих продуктов. Сюда можно отнести гидроокиси алюминия, магния, цинка, гидратированные карбонаты металлов, мочевину, дициандиамид и многие другие вещества. Механизм действия таких антипиренов связан с чисто физическим влиянием на тепловой баланс процесса горения. На разложение антипирена, испарение продуктов затрачивается тепло. В результате понижается температура конденсированной фазы. Негорючие продукты, в свою очередь, разбавляют топливо в пламенной зоне реакции, снижают температуру пламени и тем самым уменьшают обратный тепловой поток на поверхность горючего материала. В целом наблюдается замедление процесса горения.

Одним из таких наиболее важных и сравнительно дешевых антипиренов является тригидрат оксида алюминия (гиббсит) Al(OН)3. Он обладает малой удельной поверхностью и размером частиц от 45 мкм для грубодисперсных сортов, до 1 мкм и менее - у тонкодисперсных сортов. Его эффективность обусловлена отводом тепла (1,41 кДж/г) из зоны горения вследствие интенсивного выделения при 230°С связанной воды (34,6%). Эта температура близка к температуре воспламенения многих органических веществ. Для существенного повышения огнестойкости полимеров необходимо использовать довольно высокие степени наполнения (от 20 до 250 частей гидроксида алюминия на 100 частей полимера в зависимости от его вида). Это приводит к повышению хрупкости ПКМ, что является главным недостатком этого антипирена.

5. Предотвращение распространения пламени в процессе горения, вследствие дополнительных затрат тепловой энергии на нагревание порошкообразного наполнителя и уменьшения температуры ниже критической точки.

Введение негорючих наполнителей в полимеры позволяет снизить содержание горючей составляющей материала, повлиять на теплофизические характеристики последнего и на условия тепло - и массообмена при горении. Для этой цели кроме дисперсных наполнителей (мел, песок) могут применять и волокнистые (стеклянные волокна, асбест). Обычно для снижения горючести материала наполнители вводят в большом количестве (> 20 мас.%).

Следует отметить, что на самом деле механизм действия антипиренов не сводится к какому-либо одному эффекту, а является более сложным.

Одним из наиболее эффективных антипиренов является оксид сурьмы, используемый в количестве 1-15 мас. %. Sb2O3 - кристаллический минеральный порошок белого цвета. Он характеризуется высокой плотностью (5,3-5,8 г/см3), размером частиц 0,8-2,5 мкм и масляным числом 9-12 см3/100 г. Его вводят в полимеры в количестве 1-15 мас. %.

В некоторых случаях одновременное присутствие в композиции двух или более веществ, препятствующих образованию пламени, способствует достижению значительно большего эффекта по сравнению с эффектами, наблюдаемыми при использовании тех же веществ раздельно. Сверхаддитивное совместное действие двух веществ называется синергизмом.

Самым эффективным антипиреном в настоящее время является оксид сурьмы в сочетании с галогенсодержащими органическими соединениями (оптимальное мольное соотношение Sb : Cl = 1 : 3). Эта смесь обладает синергическим эффектом. Предположительный механизм действия этой смеси следующий. Выделяющийся при горении полимера из гологеноорганического соединения хлористый водород взаимодействует с оксидом сурьмы с образованием оксихлорида сурьмы, который, в свою очередь, может разлагаться с выделением трихлорида сурьмы:

Композиционный полимерный химический

Sb2O3 + 2HCl = 2SbOCl + H2O

- 5SbOCl = Sb4O5Cl2 + SbCl3 (при 245-280°С) 4Sb4O5Cl2 = 5Sb3O4Cl + SbCl3 (при 410-475°С) 3Sb3O4Cl = 4Sb2O3 + SbCl3 (при 475-565°С)

Образующийся на конечной стадии оксид сурьмы, являясь порошкообразным наполнителем, вносит свой вклад в замедление горения, создавая дополнительные препятствия для распространения пламени. Газообразный трихлорид сурьмы, в свою очередь, ограничивает подвод кислорода в зону горения. Образование различных соединений при этом сопровождается эндотермическим эффектом, что отнимает энергию от зоны горения и замедляет его.

Похожие статьи

-

Композиции с дисперсными наполнителями - Понятие и свойства полимерных композиционных материалов

Сочетание полимеров с наполнителями позволяет получать материалы с совершенно новыми эксплуатационными свойствами. Наполнители способны оказывать...

-

Смеси полимеров - Понятие и свойства полимерных композиционных материалов

Полимеры смешивают для получения полимерных материалов с новыми улучшенными свойствами и расширения ассортимента полимерных материалов. Благодаря...

-

Для того чтобы рассуждать о полимерных композиционных материалах, прежде всего, необходимо определить, что понимается под этим термином. Однако точного и...

-

Здесь следует подчеркнуть, что вторичной переработке могут быть подвергнуты только ТПО из термопластичных синтетических материалов, т. е. материалов,...

-

Полимеры с волокнистыми наполнителями - Понятие и свойства полимерных композиционных материалов

Главная цель наполнения полимеров волокнами - это получение сверхпрочных и легких материалов. Удельная прочность (отношение разрывной прочности к...

-

Существует несколько видов классификации полимерных композиционных материалов, в основу которых положены различные признаки. Однако из-за многообразия...

-

История создания композиционных материалов - Понятие и свойства полимерных композиционных материалов

Общепризнанно, что уровень развития техники в значительной степени определяется наличием необходимых материалов. Наиболее наглядно это можно проследить...

-

Современная техника не может обойтись без узлов трения, в которых необходимы низкая сила трения и высокая устойчивость к истиранию. К таким узлам...

-

Газонаполненные полимеры (пенопласты) - Понятие и свойства полимерных композиционных материалов

В настоящее время трудно найти полимер, на основе которого невозможно было бы получить пенопласт. Самые различные виды пенопластов получают на основе...

-

Получение нанокомпозитов через аэрогели - Получение композиционных материалов

Композитные материалы получают путем объединения двух различных материалов. В общем, создание композитов используется для того, чтобы использовать...

-

МАТЕРИАЛЫ ДЛЯ ПОЛИМЕРНЫХ МЕМБРАН - Полимеры в мембранах

Основными материалами для изготовления плоских полимерных мембран являются: ацетаты целлюлозы, ароматические полиамиды, полисульфонамид, полиэфирсульфон,...

-

СВОЙСТВА МЕМБРАН И КОМПОЗИЦИОННЫЕ МЕМБРАНЫ - Полимеры в мембранах

Эффективность или совершенство некоторой полимерной газоразделительной мембраны определяется двумя ее основными свойствами - параметрами: ее...

-

Свойства и важнейшие характеристики. - Полимерные соединения

Линейные полимеры обладают специфическим комплексом физико-химических и механических свойств. Важнейшие из этих свойств: способность образовывать...

-

Важнейшие строительные материалы и их соединения - Химия в строительстве

Большинство строительных материалов представляют собой смеси разнообразных химических соединений, которые, в свою очередь, состоят из химических...

-

Физические свойства воды. В современной шкале измерений вода принята за эталон по очень многим показателям. Температурой таяния льда является 0 градусов...

-

Особые механические свойства эластичность - способность к высоким обратимым деформациям при относительно небольшой нагрузке (каучуки); малая хрупкость...

-

Способы защиты полимеров от огня: А) обработка, пропитка полимера неорганической солью - инертный способ, соль не гасит огонь, а лишь препятствует его...

-

Вторичные антиоксиданты. - Фенолформальдегидная смола. Антиоксиданты

Взаимодействуют с гидропероксидами и разрушают их без образования активных радикалов. Образующиеся продукты должны обладать очень низкой реакционной...

-

Диффузия в металлах - Изменение физико-химических свойств материалов путем диффузии

Диффузией называется процесс перемещения частиц вещества в направлении меньшей его концентрации. В результате диффузии происходит выравнивание состава...

-

Золь-гель технология - Получение композиционных материалов

Наиболее изученные системы в золь-гель химии, безусловно, системы на основе кремния, которые также явились исторический началом химии золь-гель...

-

Пайка меди и ее сплавов - Изменение физико-химических свойств материалов путем диффузии

Технически чистая медь имеет высокие теплопроводность и электропроводность, и достаточно высокую коррозионную стойкость. Она устойчива к атмосферной...

-

Изменение жиров при хранении - Химия и физика молока

Современные представления о механизме окисления жиров. При неблагоприятных условиях хранения в жирах протекают различные процессы, отрицательно влияющие...

-

С кислородом большинство металлов образует оксиды - амфотерные и основные: 4Li + O2 = 2Li2O, 4Al + 3O2 = 2Al2O3. Щелочные металлы, за исключением лития,...

-

Диффузия в металлических расплавах - Структура и свойства металлических расплавов

Диффузия - это процесс самопроизвольного выравнивания концентрации веществ по всему объему системы. Различают внешнюю диффузию, когда массоперенос идет в...

-

Материалы с гигантской магнитострикцией - Металлы и сплавы в химии и технике

Металлы ТЬ, Dу и ферриты-гранаты этих металлов при низких температурах имеют гигантские магнитострикции, на 2--3 порядка большие, чем магнитострикции в...

-

На холоду даже дымящаяся серная кислота (олеум) почти не действует на предельные углеводороды, но при высокой температуре она может их окислять. При...

-

Введение, Теоретическая часть - Механические свойства полимеров

Цель работы: Изучить прочность полиэтиленово й пленки при деформации растяжения и процесс релаксации напряжения. Построение деформационной и...

-

Исследование термических и электрических свойст клеящих полимеров, их стойкости к воздействию кислорода, различных агрессивных сред, атмосферных...

-

Полимерами называют вещества, макромолекулы которых состоят из многочисленных элементарных звеньев одинаковой структуры. Полимеры встречаются в природе -...

-

Химические свойства кремнийорганических полимеров - Кремнийорганические полимеры

Силоксаны содержат два или более атомов кремния, связанных посредством одного или нескольких атомов кислорода: Два атома кремния, связанные таким...

-

Введение, Общая характеристика химического элемента, Физические свойства - Биогенные элементы. Сера

Семра -- элемент шестой группы третьего периода главной подгруппы периодической системы химических элементов Д. И. Менделеева, с атомным номером 16....

-

Состав электролита ускоренного хромирования с добавкой металлического кадмия приведен в таблице 3. Таблица 3 Компонент электролита Концентрация, г/л...

-

Воздействие ртути на животных и человека - Ртуть: свойства и токсичность

Ртуть встречается в окружающей среде в различных химических формах и соединениях, характеризующихся различным уровнем токсичности. Наиболее опасными...

-

УМЯГЧЕНИЕ И ОБЕССОЛИВАНИЕ ВОДЫ - Химические свойства и строение воды

Под умягчением воды подразумевается процесс удаления из нее катионов жесткости, т. е. кальция и магния. В соответствии с ГОСТ 2874-82 "Вода питьевая"...

-

Пожары и взрывы причиняют значительный материальный ущерб, в ряде случаев вызывают тяжелые травмы и гибель людей. Ущерб от пожаров и взрывов в...

-

ОСОБЫЕ СВОЙСТВА ЭЛЕМЕНТА И ЕГО СОЕДИНЕНИЙ, ИХ ПРИМЕНЕНИЕ. - Галлий

Не стоит брать этот элемент в руки - тепла человеческого тела достаточно, чтобы этот серебристый мягкий (его можно резать ножом) металл превратился в...

-

Химические свойства меди - Изменение физико-химических свойств материалов путем диффузии

Природная медь состоит из двух стабильных нуклидов 63Cu (69,09% по массе) и 65Cu (30,91%). Конфигурация двух внешних электронных слоев нейтрального атома...

-

В 1999 исследователи из Университета Вены продемонстрировали применимость корпускулярно-волнового дуализма к таким молекулам как фуллерен Гидратированный...

-

Как и все органические материалы, полимеры подвержены окислению. Это приводит к изменению вязкости, цвета, охрупчиванию изделий и ухудшению...

-

ФУНКЦИИ, Основные понятия - Свойства функций

Основные понятия При изучении различного рода явлений приходится иметь дело с совокупностью переменных величин, которые связаны между собой таким...

Полимерные композиты с пониженной горючестью - Понятие и свойства полимерных композиционных материалов