Особенности обеспечения теплоотвода в теплонапряженных модулях - Конструктивно-технологические методы обеспечения эффективного теплоотвода у перспективных электронных компонентов бортовой аппаратуры космического аппарата

Одна из основных тенденций современной микроэлектроники - увеличение степени интеграции, объединение на одном кристалле или в одном корпусе максимального количества компонентов для полного решения какой-либо задачи. В области силовой техники эта тенденция привела в свое время к разработке полумостовых и мостовых силовых модулей.

При разработке конструкции модуля основное внимание уделяется обеспечению высокой надежности и хороших тепловых характеристик. Как правило, силовые кристаллы модуля устанавливаются на изолирующую подложку, размещенную на базовой несущей плате. Несущая плата изготавливается из меди или сплава AlSiC, и предназначена для передачи тепла на радиатор. Тепловые характеристики платы оказывают существенное влияние на термодинамику модуля и суммарное тепловое сопротивление "кристалл-радиатор". Соединение чипов между собой в маломощных модулях осуществляется проводами, а в модулях большой мощности - многослойной шиной. Этим требованиям отвечают модули, выпускаемые фирмой Semikron по технологии SkiiP (Semikron integrated intelligent Power), при разработке которых был произведен анализ недостатков конструкции и отказов модулей. Выяснилось, что отказы в основном связаны с неоптимальным согласованием коэффициентов теплового расширения СТЕ (Coefficient of Thermal Expansion) конструктивных материалов и в первую очередь - алюминиевых соединительных выводов кристаллов. Еще одно слабое место - усталостные процессы в паяных соединениях. Улучшить термодинамические характеристики алюминиевого соединительного слоя помогает полиимидное покрытие. Такое покрытие позволяет повысить долговременную надежность соединений более чем 4 раза при испытаниях на циклическое изменение температуры с градиентом более 100 0С.

Наибольшую устойчивость к термодинамическим воздействиям выдерживают модули, в которых применяются материалы с согласованным значением КТР. Согласование может быть достигнуто при использовании подложки из нитрида алюминия (AlN). Кроме согласования КТР этот материал обеспечивает и меньшее значение теплового сопротивления. Теплопроводность AlN в 7 раз выше, чем Al 2O3 - основного материала, применяемого для изготовления подложек.

Проблемы, связанные с повреждением паяных соединений, в модулях Semikron устраняются использованием прижимных контактов (pressure-contact-technology). Долговременные испытания на устойчивость модуля к термическим воздействиям показали, что одной из главных проблем является отслоение медного основания из-за усталости процессов. Эта проблема решена заменой медного основания на основание из AlSiC. Данный материал достаточно хорошо согласуется с нитридом алюминия по коэффициенту теплового расширения.

Табл. 1 показывает соотношение характеристик теплового расширения в модулях различной конструкции с медным основанием, с основанием из AlSiC и без несущей платы. Основание из AlSiC устраняет проблему несогласования коэффициента теплового расширения, однако этот материал имеет большее тепловое сопротивление, что в конечном итоге приводит к перегреву кристалла. Кроме того, стоимость основания из AlSiC намного выше медного.

Таблица 1.

Решением всех указанных проблем является отказ от несущей платы, что и реализовано в модулях SkiiP. При этом градиент температуры на участке кристалл - теплоотвод снижается более чем на 5-10% по сравнению с модулем, имеющим медное основание, и обеспечивается отличное согласование КТР.

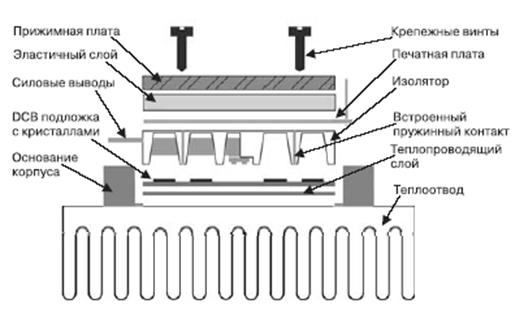

Конструкция силовых модулей Semikron принципиально отличается от общепринятой в промышленности. На рис.1.10 показано устройство перспективного модуля SkiiP, рассчитанного на напряжение 3300 В и ток 1200 А. Модуль содержит теплосток, керамическое основание с мощными кристаллами, плату управления и элементы крепления.

Рис.1.10. Конструкция модуля SkiiP

Керамическая пластина с силовыми кристаллами установлена непосредственно на теплостоке. В модулях SkiiP она называется DCB ceramic (Direct Bonded Copper) - керамическая подложка с многослойной медной шиной связи.

Стандартное медное основание в силу технологических особенностей имеет менее ровную поверхность, чем основание AlSiC или керамическая подложка. Неровность поверхности может достигать 50 мкм, поэтому при креплении модуля к теплоотводу необходимо использование теплоотводящей пасты. При непосредственном креплении керамической подложки на теплосток неровность сопрягаемых поверхностей может быть снижена до 20 мкм. За счет этого суммарное тепловое сопротивление снижается более чем на 10%.

В модулях Semikron теплосток является составной частью конструкции. Это позволяет обеспечить необходимые тепловые режимы и, соответственно, повысить надежность устройства. Модуль закрепляется на теплоотводе с помощью специальных прижимных контактов. Такая технология снижает переходное тепловое сопротивление на участке кристалл-теплосток, позволяет оптимизировать термодинамические характеристики модуля и повышает эффективность термозащиты.

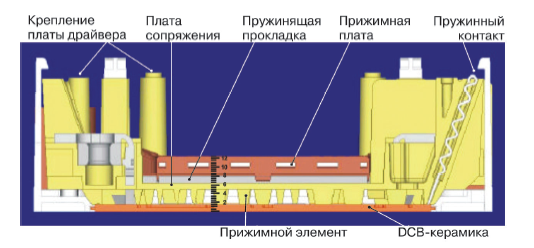

Технология SkiiP используется при производстве модулей SkiM (Semikron integrated Module) - новых модулей фирмы Semikron. Конструкция модуля SkiM представлена на рис.1.11. Керамическая плата DBC с установленными на ней силовыми кристаллами электрически изолирует модуль от радиатора и отводит на радиатор тепло. Непосредственная запрессовка платы на теплосток исключает необходимость использования медного несущего основания, которое обычно применяется в силовых модулях. Такая конструкция позволяет резко снизить тепловое сопротивление кристалл-теплосток, в результате чего температура кристалла при данном значении рассеиваемой мощности оказывается ниже. Плотный контакт между подложкой и теплоотводом, необходимый для снижения теплового сопротивления, достигается с помощью специального устройства сопряжения, состоящего из большого количества вертикальных запрессованных направляющих. Они равномерно передают давление на подложку и обеспечивают тепловой контакт в местах расположения силовых кристаллов.

Рис.1.11. Конструкция модуля SkiM

Пружинящая прокладка, состоящая из нескольких слоев эластичного пористого материала, передает давление от жесткой платы к сопрягающим элементам и обеспечивает равномерность распределения давления. Прижимная плата электрически соединяется с теплоотводом крепежными болтами и служит экраном, снижающим уровень наводок на плату драйвера.

Благодаря перечисленным особенностям и исключению медного основания из общего значения теплового сопротивления удалены составляющие, которые вносятся материалами паяных соединений и медной базовой платы. В результате снижения суммарного теплового сопротивления уменьшается перегрев силовых кристаллов, увеличивается допустимая токовая нагрузка, возрастает надежность и долговечность модулей. Упрощение конструкции также снижает возможность возникновения различных механических напряжений.

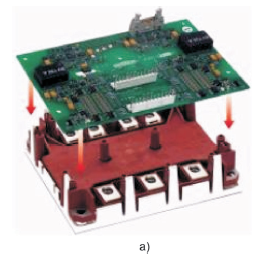

Вариант сопряжения силовой части модуля с платой драйвера показан на рис.1.12:

Рис.1.12. А) сопряжение модуля SkiM с платой драйвера; б) модуль SkiM с установленной платой драйвера

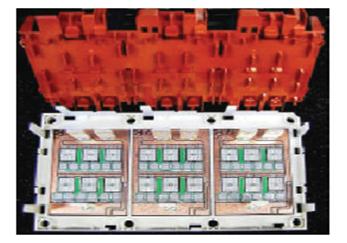

Благодаря отсутствию жесткого контакта керамики и радиатора размер керамической платы практически не ограничен. При возникновении механических напряжений DBC - плата просто "плавает" по слою теплопроводящей пасты, не повреждаясь и не нарушая теплового контакта. Постоянный надежный тепловой контакт силовых кристаллов с теплоотводом обеспечивается платой сопряжения, которая своими направляющими элементами постоянно прижимает кристаллы керамике. На рис.1.13 показана рамка с установленной DBC-платой и плата сопряжения:

Рис.1.13. Модуль SkiM с силовыми кристаллами Trench IGBT. Показана рамка с установленной DBC-платой и плата сопряжения.

Использование силовых модулей особенно целесообразно в области средних и больших мощностей, где конструкционные и технологические проблемы стоят наиболее остро, а эксперименты и макетирование почти исключаются.

К настоящему времени в мировой технической практике монтажа имеется определенный опыт обеспечения теплоотвода, основанный как на применении различных теплопроводных материалов плат, так и специальных конструктивно-технологических решений для монтажа кристаллов. Для выработки конструктивно-технологических вариантов исходят из того, что тепло в модуле передается в основном кондуктивным путем по элементам конструкции. Основными тепловыми сопротивлениями являются соединения, обеспечивающие контакты кристалла с коммутационной платой. Вопросы внешней теплоотдачи от МКМ, как правило, не рассматриваются при разработке технологии монтажа СБИС в МКМ. Они решаются целым рядом известных способов конвекции, излучения, с использованием оребрения и принудительного охлаждения, включая жидкостное.

Обеспечение теплоотвода при монтаже высокоскоростных модулей на основе бескорпусных БИС

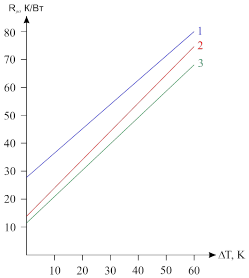

На уменьшение теплового сопротивления (RТ) "кристалл - окружающая среда (внешние монтажные выводы МКМ)" направлено развитие технологий как создания СБИС, так и их монтажа в МКМ. При корпусном исполнении применение керамических микрокорпусов обеспечило снижение теплового сопротивления почти вдвое (с 40 до 20 К/Вт для 24-выводного кристалла) по сравнению с пластмассовыми корпусами. Дальнейшее снижение Rт даже в конструктиве керамического микрокорпуса стало возможным только при введении в конструктив дополнительных теплоотводов, увеличивающих массогабаритные показатели корпуса, или применяя внешний обдув, увеличивая скорость воздушного потока. Действительно, уменьшение размеров микрокорпуса приводит к ограничению площади, участвующей в теплопередаче конвекцией, зазор между основанием кристаллоносителя и платой препятствует отводу тепла к металлизированной поверхности платы посредством теплопроводности, а выводы, служащие в корпусах своеобразными радиаторами, в кристаллоносителях укорочены или отсутствуют. Поэтому во многих публикациях указывается на необходимость конструктивной доработки носителей для сборки кристаллов с обеспечением либо большей рассеиваемой мощности, либо организации воздушного принудительного или жидкостного охлаждения. Фирмой Texas Instruments путем моделирования на ЭВМ представлены зависимости Rт от разности температур между корпусом (за температуру корпуса была принята температура выводов) и средой для ряда кристаллоносителей (рис.1.14), подтверждающие вышеупомянутые выводы.

Рис. 1.14. Расчетные зависимости величины RJa от температуры перегрева корпуса для пластмассового кристаллоносителя с 68 выводами (кривая 1) и керамических 68- (кривая 2) и 84-контактных (кривая 3) кристаллоносителей.

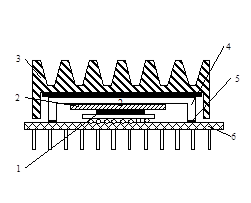

Применение матричных микрокорпусов с повышенной степенью заполнения матрицы, то есть увеличенным числом выводов, служащих одновременно мини теплоотводами, к существенному уменьшению Rт не привело. Положительные результаты стали достигаться после введения промежуточных высокотеплопроводных вставок или теплорастекателей из бериллиевой керамики, карбида кремния, медных или алмазных пластин. Тепловое сопротивление таких корпусов (рис. 1.15, 1.16) с учетом введения радиаторов и внешнего обдува удается снизить до 5 К/Вт.

Рис. 1.15. Матричный корпус ЭСЛ СБИС фирмы Mitsubishi Elektric 1- индиевый припой, 2- медная пластина, 3- радиатор, 4- крышка корпуса, 5- припой, 6- основание корпуса

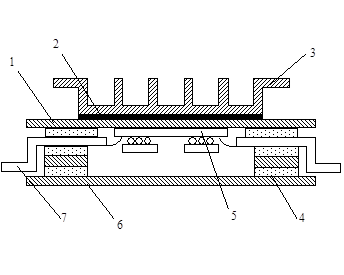

Рис. 1.16. Шестикристальный модуль фирмы Hitachi.

1- пластина карбида кремния, 2- припой, 3- радиатор, 4- стеклоприпой, 5- керамическая плата, 6- крышка, 7- выводы.

Применение конструктивно-технологического варианта, представленного на рис.1.16 для многокристального исполнения, осложнено тем, что требуется высокая прецизионность монтажа теплопроводных вставок для кристаллов различной толщины. В противном случае наблюдается нарушение целостности паяных соединений кристалла с платой, выполненных через шариковые выводы. Массогабаритные показатели такого МКМ существенно ухудшаются за счет весьма объемного радиатора.

Для улучшения теплорассеивания наряду с радиаторами, смонтированными индивидуально на каждом кристалле в МКМ, используют теплопроводные штыри. Примером таких конструкций является модуль, имеющий плоское основание с многослойной подложкой, на которую монтируются кристаллы обращенным способом. Модуль герметизируется П-образной крышкой, изготовленной из Al, Cu, W, AlN и др. В верхней части радиаторов имеется набор горизонтальных параллельных пластин, а в нижней - цилиндрические штыри из Al, Cu или керамики, конец которых имеет округлую форму. Штырь проходит через круглое отверстие в крышке и упирается в кристалл. Чтобы улучшить отвод тепла от кристалла и механического крепления радиатора, в зазор между крышкой и штырем вводится расплавленный припой Sn-Pb, который, стекая по штырю, образует конусообразную форму вокруг штыря на кристалле и герметизирует крышку.

Улучшение тепловых характеристик в модулях подобных конструкций можно достигнуть путем введения подпружинивания теплопроводных плунжеров. В модуле на бескорпусных БИС фирмы IBM наряду с этим для внешней теплоотдачи используется принудительное жидкостное охлаждение (рис. 1.17).

Еще одним из направлений снижения теплового сопротивления являются конструктивы, использующие вместо штырей и прижимных плунжеров теплопроводные наполнители. Примером может служить устройство, представляющее собой чашеобразную крышку, герметично закрывающую подложку путем припаивания или приклеивания фланца к подложке. Крышка выполнена из материала с высокой теплопроводностью. Внутренняя полость крышки разделена тонкими перегородками на ячейки-соты, нависающими над каждым из кристаллов, смонтированных на подложку способом "флип-чип". В ячейки заливается полуотвержденный теплопроводный адгезив. При нагреве адгезив, размягчаясь, образует тепловой контакт с соответствующим кристаллом ИС. Для оптимизации теплового режима работы модуля, адгезив помещают в разные ячейки-соты с разной теплопроводностью в зависимости от уровня выделяемой кристаллом мощности.

А)б)

Рис.1.17. Тепловой модуль устройства фирмы IBM на бескорпусных СБИС.

- А) детали модуля перед сборкой 1 - каналы для воды, 2- стопор, 3- прокладка, 4- многослойная плата, 5- основание, 6- пружина, 7- плунжер, 8- фланец, 9- кристалл, 10- крышка, 11- панель охлаждения Б) конструкция теплоотвода с подпружиниванием

Теплопроводные вставки (из металла, псевдосплава Cu-W) выполняются и внутри подложки, герметично заполняя сквозные отверстия в подложке. Монтаж кристаллов ведется именно на эти вставки. Имеются сообщения, что подобные вставки могут выполняться в виде глухих или сквозных узких отверстий, заполненных теплопроводящим материалом. Характерен способ, предусматривающий вытравливание вертикального отверстия, которое проходит через многослойную структуру, состоящую из чередующихся слоев металла и диэлектрика. Это отверстие, на дне и боковых стенках которого имеются нанесенные многослойные структуры, заполняют теплопроводным материалом - полимер с серебряным порошком в качестве наполнителя или припоем. С помощью этого материала также присоединяют полупроводниковые кристаллы к верхней многослойной структуры металлизации. Подложку в таких модулях выполняют из теплопроводного зеркально-полированного AIN. На верхней поверхности сборки также размещают пластину из Cu-W, которая служит теплоотводом.

Отмечается, что наиболее прогрессивным методом при кондуктивном охлаждении является использование металлических оснований коммутационных плат. При монтаже ИС, особенно бескорпусных, они позволяют избавиться от массогабаритных устройств теплоотвода (характерных для мощных корпусных ИС), позволяют избежать неравномерности перегрева ИС. Как было отмечено наиболее эффективным материалом в технологии монтажа МКМ для этого является анодированный алюминий и его сплавы.

Конструктивные решения с размещением кристаллов в отверстиях (выемках) платы (и в первую очередь металлического основания) интересны для реализации теплостока, так как в этом случае кристаллы дополнительно могут рассеивать тепло в подложку и через свои боковые поверхности. Однако, как отмечалось ранее, здесь требуется высокая точность совмещения и в то же время теряется много коммутационной площади на формирование переходов в диэлектрике, при этом целостность электроцепи зависит от многих трудно контролируемых технологических факторов: обеспечения плоскостности кристаллов и платы, соосности кристаллов, исключение провалов термопластика по краям кристалла и т. п. и крайне ограниченная ремонтнопригодность.

Большое значение для теплостока играет и технология установки кристалла на основание платы (корпуса): приклеивание или пайка. Пайка будет обеспечивать более низкое тепловое сопротивление. При этом отмечается, что при креплении бескорпусных СБИС на коммутационную плату наличие металлических выводов и их плотность существенно сказываются на условиях теплоотдачи. Так, нанесение на стеклоэпоксидную печатную плату металлических полосок, на которые устанавливаются теплорассеивающие элементы, улучшают их тепловые характеристики почти на 40% (полоски соединяются с земляным выводом или рамой платы).

Для многослойных двусторонних плат на полиимидной пленке, установленных на металлическую пластину, матрица металлизированных пропаяных отверстий способствует эффективному теплоотводу на металлизированную пластину (алюминий) с диэлектрическим покрытием (оксидированный слой).

Применение гетероструктурных подложек для обеспечения теплоотвода при повышенной мощности рассеяния МКМ (в отдельных случаях и для согласования ТКР материалов платы и монтируемых элементов) отмечается в ряде конструктивов.

Однако наиболее эффективным является конструктивно-технологическое решение, когда производится суперпозиция плат с высокой плотностью разводки коммутации, прошедших полную аттестацию на годность, и высокотеплопроводных, как правило, металлических оснований, обеспечивающих непосредственный на них монтаж теплонапряженных кристаллов. При таком решении обеспечиваются как высокая плотность коммутации, так и минимальное тепловое сопротивление "кристалл - основание МКМ".

В развитие именно такого конструктива обосновано обеспечение повышенного теплостока в технологии высокоплотного монтажа многокристальных модулей на гибких полиимидных носителях. Многослойные полиимидные платы-носители изготавливаются с использованием высокоразрешающей тонкопленочной технологии, аттестуются на годность, а затем устанавливаются на теплопроводные металлические основания с обеспечением монтажа кристаллов СБИС КГА (на гибких носителях) либо на теплопроводные сквозные припойные каналы в плате, спаяные в вакууме с металлическим основанием, либо непосредственно на пьедесталы металлического основания.

Похожие статьи

-

Актуальность и современное состояние проблемы Теплопроводящий охлаждающий агрегат электронный Основными тенденциями электронных средств в...

-

Теплопроводящая трубка представляет собой полую медную трубку, которая в вакуумной среде заполняется жидкостью и запаивается с обеих сторон. Эта жидкость...

-

В зависимости от конструкции устройства в качестве теплостока может быть использован специальный радиатор, шасси или корпус устройства. Во всех случаях...

-

Керамико-полимерные материалы на стеклотканевой или полиимидной основах применяются для изолирования посадочных поверхностей полупроводниковых приборов...

-

Рис. 1.3. Типовые конструкции охлаждающих агрегатов серии "LAM" Для рассеивания большого количества тепла в маленьком объеме, использование охлаждающих...

-

Hewlett Packard намеревается применить для охлаждения интегральных схем технологии, разработанные для струйных принтеров. Эта разработка позволит...

-

Термоэлектрические пластины (рис.1.6) используют эффект Пельтье (обратный эффект термопары, заключающийся в том, что при протекании тока через два...

-

Представители Fujitsu Laboratories сообщили об успехах, которых им удалось добиться при использовании углеродных нанотрубок в качестве средства...

-

Стальной аппарат с мешалкой. Он состоит из корпуса и перемешивающего устройства с приводом. Корпус! включает в себя: цилиндрическую обечайку с приварным...

-

Электронная установка выполняет функцию управления, контроля и мониторирования машины. Для выполнения этих функций электронная установка оснащена...

-

Кремниевые пластины, подвергаемые окислению, сначала очищаются с помощью детергента и водного раствора, растворителей с ксилолом, изопропиловым спиртом...

-

Газонаполненные пластмассы - Характеристика и структурные методы исследования металлов

Газонаполненные пластмассы представляют собой гетерогенные дисперсные системы, состоящие из твердой и газообразной фаз. Структура таких пластмасс...

-

Измельчение древесных отходов необходимо для обеспечения надежного и устойчивого процесса ее сжигания. Кроме того, однородный фракционный состав...

-

КАМЕРА КОПТИЛЬНАЯ - Разработка аппарата холодного копчения

В коптильной камере и совершается то Таинство превращения простой рыбки в золотую с чудным цветом и бесподобными запахом и вкусом. Камера состоит из бака...

-

Монтаж устройств - Оборудование участка железной дороги устройствами заграждения

Размещение составляющих частей УЗП производится в соответствии с чертежом привязки УЗП к переезду. Подключение основного и резервного однофазного...

-

Для резины, как и для всех полимерных материалов, характерна зависимость деформационных свойств от температуры. При повышении температуры динамический...

-

В гидравлических домкратах ступенчатого подъема ДС использованы системы обойм и подставок, что позволяет поднимать груз на высоту, превышающую ход штока...

-

Домкрат (от голл. dommekracht) - механизм для подъема тяжелых штучных грузов при выполнении ремонтных, монтажных или погрузочно-разгрузочных работ....

-

Особенность конструкции Сварочный аппарат работает от сети переменного тока напряжением 220 В. Особенностью конструкции аппарата является использование...

-

Гидравлический Домкрат с низким подхватом грузовой ДГ предназначен для подъема оборудования, тяжелых металлических конструкций, подпорки тяжело...

-

Диод Шоттки (назван в честь немецкого физика Baльтера Шоттки) - полупроводниковый диод с малым падением напряжения при прямом включении. Диоды Шоттки...

-

Введение - Аппараты ИК-нагрева

В громадной таинственной книге, называемой "Кулинария", насчитываются сотни тысяч рецептов блюд, приготовление которых всегда считалось высоким...

-

Анализ конструкции (объекта дипломного проектирования) на предмет снижения ее массы, применения новых материалов, совершенствования конструктивных...

-

Электронно-лучевые пучки широко используются в технологическом оборудовании для нагрева, сварки, плавки, размерной обработки, распыления, фундаментальных...

-

Нанотехнологии являются новым весьма эффективным направлением развития конструкционных материалов. Наноструктурные объемные материалы отличаются большой...

-

В настоящее время абразивный инструмент применяется в любой области машиностроения. С появлением точного литья, снижением припусков на обработку, в общем...

-

Конструкция и принцип работы - Спиральный теплообменный аппарат

Варианты конструкций спиральных теплообменников. Спиральные теплообменники с противотоком или параллельным движением сред. В общем случае этот тип...

-

Назначение. Конструктивные элементы - Выбор вида шланга для применения в конкретном производстве

Гибкие шланг ЕS предназначены для надежного крепления на трубопроводе и исключения передачи вибрации от горелок к газовому тракту. Использование гибких...

-

Пускатель представляет собой тиристорный регулятор с цифровой системой управления на интегральных микросхемах, обеспечивающий плавное изменение выходного...

-

Материалы, применяемые при ремонте козлового крана Все материалы, применяемые для ремонта металлоконструкций, по своим механическим и качественным...

-

Характеристики методов получения заготовок Вопросы по теме: Производство заготовок литьем. Производство заготовок пластическим деформированием. Получение...

-

Монтаж оборудования Транспортировка выпарного аппарата Выпарной аппарат транспортируют на железнодорожных платформах отдельными блоками. При перевозке...

-

Особенности механизации и автоматизации сборочных работ Недостаточно высокий уровень механизации и автоматизации сборочных работ в машиностроении...

-

На втором этапе построения чертежей конструкции деталей женского платья на уточненный чертеж основы наносим модельные особенности используя принципы...

-

Термином "золь-гель технология" обозначают технологию получения технически ценных неорганических и органо-неорганических материалов (катализаторы,...

-

Технологические особенности получения и применения пластмасс

1. Общие сведения о пластмассе Пластмассами называют обширную группу органических материалов, основу которых составляют искусственные или природные...

-

Технология горячеканального литья - Специальные методы литья пластмасс

Благодаря целому ряду технологических и экономических преимуществ горячеканальные системы (ГКС) получили широкое применение для литья пластиковых деталей...

-

В настоящее время потребности пищевой промышленности в приборах для измерения расхода, массы и объема различных пищевых продуктов удовлетворяются в...

-

ИСТОЧНИКИ ИНФРАКРАСНОГО ИЗЛУЧЕНИЯ (ЭЛЕКТРОНАГРЕВАТЕЛИ ВТОРОГО ТИПА) - Аппараты ИК-нагрева

Генерация электромагнитной энергии ИК-диапазона осуществляется ИК-излучателями (излучателями второго типа), которые в зависимости от длины волны...

-

Оценка качества ячменя - Методы контроля качества сырья и готовой продукции при производстве пива

Качество ячменя оценивают в каждой партии по показателям, предусмотренным требованиями действующего ГОСТа. Партией называют любое количество однородного...

Особенности обеспечения теплоотвода в теплонапряженных модулях - Конструктивно-технологические методы обеспечения эффективного теплоотвода у перспективных электронных компонентов бортовой аппаратуры космического аппарата