Сухое окисление, Жидкостное окисление - Технологии изготовления кремниевых полупроводниковых приборов

Кремниевые пластины, подвергаемые окислению, сначала очищаются с помощью детергента и водного раствора, растворителей с ксилолом, изопропиловым спиртом или других. Очищенные пластины высушиваются и загружаются в кварцевый держатель для пластин, который называется лодочкой. Затем они помещаются в кварцевую трубу или ячейку диффузионной печи с операторского конца (загрузочный конец). Через входной конец трубы (источник) подается высокочистый кислород или смесь кислорода и азота. Поток "сухого" кислорода контролируется в кварцевой трубе и обеспечивает избыток кислорода для выращивания диоксида кремния на поверхности кремниевой пластины. Основная химическая реакция следующая:

Si + ->

Жидкостное окисление

Наиболее распространенные способы введения водяного пара, когда вода является окислителем, следующие: пирофорное окисление, под высоким давлением, барботерное и импульсное. Основные химические реакции имеют следующий вид:

Пирофорное окисление и под высоким давлением:

Si + 2 + 2-> + 2

Барботерное и импульсное окисление:

Si + 2 -> + 2

Пирофорное окисление включает введение и горение смеси газа-окислителя кислорода и газообразного водорода. Такие системы обычно называются горящими водородными системами или горелками. Водяной пар образуется, когда необходимое количество водорода и кислорода вводится на входе трубы и вступает в реакцию. Данная смесь должна строго контролироваться, чтобы обеспечивалось надлежащее горение и предотвращалось накопление взрывоопасного газообразного водорода.

Окисление под высоким давлением (HiPox) технически называется системой пиросинтеза воды; водяной пар при этом образуется посредством реакции сверхчистого водорода и кислорода. Затем пар откачивается в камеру высокого давления, в которой создается давление в 10 атмосфер, что ускоряет процесс жидкостного окисления. В качестве источника пара также может применяться деионизованная вода.

При барботерном окислении деионизованная вода подается в контейнер, который называется барботер. В нем поддерживается постоянная температура воды ниже точки кипения () с помощью нагревательной сетки. Газообразный азот или кислород подается на вход барботера, насыщается водяным паром, когда он поднимается через воду, и выпускается через выход в диффузионную печь. Барботерные системы чаще всего применяются в качестве систем окисления.

При импульсном окислении деионизованная вода непрерывно стекает на поверхность подогреваемого дна кварцевого контейнера. Происходит интенсивное испарение воды при попадании на горячую поверхность. Газообразный азот или кислород течет над испаряющейся водой и переносит водяной пар в диффузионную печь.

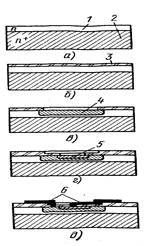

Рис. 1. Технологическая схема изготовления n-р-n-эпитаксиально-планарного кремниевого транзистора: а - исходная эпитаксиальая структура, б - структура с защитной оксидной пленкой, в - фотолитография и диффузия базы, г - окисление, фотолитография и диффузия эмиттера, д - формирование металлических контактов; 1 - эпитаксиальный слой, 2 - кремниевая пластина, 3 - защитная пленка оксида кремния, 4 - р-область базы. 5 - n - область эмиттера, 6 - металлические контакты.

Рис 2. Зависимость толщины x0 оксида от времени окисления t при постоянных температуре и давлении газообразного окислителя.

Пайка

Герметизацию пайкой применяют в стеклянных (микросхемы серии К106 и др.) и керамических (микросхемы серии ТСМ) корпусах с плоскими планарными выводами (рис. 1.1, г, д). В первом случае стеклянное основание получают в форме (прессование стеклянного порошка с последующим оплавлением) одновременно с системой выводов и коваровой рамкой. Во втором случае вначале изготавливают керамическое основание с пазами под выводы, а затем выполняют пайку стеклом коваровых выводов и рамки. В обоих случаях для облегчения изготовления основания корпуса плоские выводы объединены в общую систему с помощью технологической рамки. Впоследствии после выполнения внутреннего монтажа (перед электрическим контролем) технологическая рамка отрезается штампом, разобщая выводы микросхемы.

Золотое покрытие на коваровой рамке позволяет получать надежное паяное соединение с крышкой корпуса (никель, никелированная медь и др.). С этой целью на коваровую рамку укладывают рамку из припоя ПОС-61 толщиной 0,15 - 0,2 мм, устанавливают крышку, и корпус с микросхемой помещают на нагреватель, снабженный вибратором (50 Гц). Наличие бортика по контуру рамки исключает проникновение припоя внутрь корпуса.

Для пайки корпусов применяют автоматические и полуавтоматические установки. На установке АГМП-1 (автомат герметизации микросхем пайкой) пайку выполняют в среде инертного газа. Корпуса устанавливают в кассеты, обеспечивающие регулируемое усилие прижима на крышку корпуса в пределах 3 -10 г. Кассеты, содержащие по 10 корпусов каждая, помещают в магазин (емкость магазина 20 кассет). Расплавление рамки припоя осуществляется импульсным нагревом в диапазоне регулируемых температур (150 - 450) ± 3° С. Во избежание термоудара изделие подвергают предварительному нагреву в пределах (100 - 200) ± 10° С. Время пайки (регулируемое) 5 -15 с с дискретностью 1 с. Вибрация может быть наложена со смещением по времени от начала пайки на 2 -12с. Расход инертного газа давлением 1,5-2 ат. составляет 0,5 м3 /ч. Производительность установки 450 корпусов в час.

Пайка припоями выполняется при температурах 170--350 °С. Перед пайкой изделие облуживают расплавленным припоем или помещают его между соединяемыми деталями в виде прокладок, таблеток, колец и др. Далее корпуса герметизируют, применяя различные способы нагрева, необходимые для оплавления припоя. При кондуктивном методе нагрева детали корпуса ИМС с прокладкой припоя между ними, предварительно обработанной раствором или расплавом флюса (канифоли), зажимают с небольшим усилием между двумя нагревательными плитами. Недостаток этого метода -- значительный нагрев основания корпуса, на котором расположена ИМС, а также необходимость применения флюса, остатки которого трудно полностью удалить, и они могут попасть внутрь корпуса.

При обдуве струей горячего газа (азота или аргона) корпуса со стороны крышки применение флюса исключается, так как пайка проводится в инертной атмосфере.

Конвективный нагрев применяют при крупносерийном и массовом производстве. Собранные детали корпусов сжимают и фиксируют на все время пайки, которую провопят в конвейерных печах с защитной средой. Скорость движения конвейера температурный режим печи (подъем температуры до заданной, выдержка и охлаждение) обеспечивают оптимальный цикл пайки.

Этот метод пайки достаточно прост и доступен, однако из-за высокой теплопроводности припоя необходимо нагревать весь корпус. Кроме того, прочность паяного шва обычно ниже прочности соединяемых материалов (меди, никеля и особенно ковара). Пайку стеклом применяют не только для контакта кристаллов с корпусами и крепления внешних выводов к керамическим основаниям, но и для соединения керамических крышек с основаниями. Это значительно упрощает конструкцию корпусов и сборку ИМС. При такой пайке в качестве припоев используют низкотемпературные стекла.

Пайку перемычек к контактным площадкам можно осуществлять с дозированием припоя в процессе пайки или с предварительным лужением контактных площадок. Последний способ является более прогрессивным, так как предполагается нанесение припоя высокопроизводительным методом погружения. Такой способ используют, например, в тонкопленочных гибридных схемах серии К217 (медные луженые контакты), а также в толстопленочных гибридных схемах серий К202,

К204 (серебряные луженые контакты) и некоторых других. Особенностью лужения тонкопленочных контактов является опасность их ослабления из-за растворения (диффузии) материала пленки в припой. Поэтому для лужения золотых и серебряных контактов применяют припой ПОС-61, модифицированный золотом или серебром (3%). Температура плавления этих припоев 190° С. Чтобы после облуживания и пайки избежать промывки микросхем, используют пассивные флюсы марок Ф1111 или ПлП. Пайку можно осуществлять с помощью микропаяльников с косвенным импульсным нагревом (время импульса до 2 с), с автоматическим регулированием режима нагрева по температуре, для чего в конструкции паяльника предусмотрена термопара. Другой способ - пайка сдвоенным электродом, при котором тепло выделяется за счет прохождения тока через участок припоя, расположенный под зазором сдвоенного электрода.

Похожие статьи

-

Способы пайки. - Технологии изготовления кремниевых полупроводниковых приборов

Способы пайки классифицируют в зависимости от используемых источников нагрева. Наиболее распространены в промышленности пайка в печах, индукционная,...

-

Окисление - Технологии изготовления кремниевых полупроводниковых приборов

Обычно первый этап изготовления полупроводниковых приборов включает окисление внешней поверхности пластины, которое позволяет получить тонкую пленку...

-

Материалы для пайки. - Технологии изготовления кремниевых полупроводниковых приборов

Припой. Припои для пайки, заполняющие зазор в расплавленном состоянии между соединяемыми заготовками, должны отвечать следующим требованиям: 1)...

-

Физическая сущность процесса пайки. - Технологии изготовления кремниевых полупроводниковых приборов

Пайкой называется технологический процесс соединения металлических за - готовок без их расплавления посредством введения между ними расплавленного...

-

Общие сведения - Технологии изготовления кремниевых полупроводниковых приборов

Описание технологии изготовления кремниевых полупроводниковых приборов - как дискретных схем (полупроводниковых схем, содержащих только один активный...

-

1. Механическая обработка (подгонка деталей друг к другу и создание шероховатости с помощью шкурки) 2. Обезжиривание поверхностей, подготавливаемых для...

-

Типы паяных соединений - Технологии изготовления кремниевых полупроводниковых приборов

Основными типами паяных соединений являются стыковые и внахлестку. Остальные разновидности соединений являются комбинациями перечисленных. Например,...

-

Оптимальное количество камер. - Технология изготовления пластиковых окон

Чем больше камер в стеклопакете, тем меньше тепла будет теряться, тем меньше звуков и шума будет проникать в ваше жилище, но тем выше стоимость...

-

Сплав Д1 - относится к числу дюралюминов. Такой вид сплавов обладает достаточно высокой прочностью, пластичностью и относится к числу нормальных...

-

Измельчение древесных отходов необходимо для обеспечения надежного и устойчивого процесса ее сжигания. Кроме того, однородный фракционный состав...

-

Технология горячеканального литья - Специальные методы литья пластмасс

Благодаря целому ряду технологических и экономических преимуществ горячеканальные системы (ГКС) получили широкое применение для литья пластиковых деталей...

-

Стальной аппарат с мешалкой. Он состоит из корпуса и перемешивающего устройства с приводом. Корпус! включает в себя: цилиндрическую обечайку с приварным...

-

Выше отмечалось, что класс нераспыляемых газопоглотителей отличается большим разнообразием. В связи с этим представляется целесообразным провести их...

-

Основы современной технологии стекла. - История стекла

Технология получения стекла состоит из двух производственных циклов. Цикл технологии стекломассы включает операции: А) подготовки сырых материалов; Б)...

-

Расчет диаметра вала.[7] Dmin = 3 16ЧTkЧ103/рЧ[фk], мм (2.5) Где Tk - крутящий момент на валу, Нм; [фk]- допустимое напряжение при кручении...

-

Кондиционеры предназначены для создания благоприятных температурно-влажностных условий в жилых и служебных помещениях. Кондиционеры классифицируют по...

-

ОКРАШИВАНИЕ МАСЛЯНЫМИ КРАСКАМИ И ЭМАЛЯМИ - Технология изготовления шезлонга

Прежде всего, необходимо выполнить заделку поврежденных поверхностей (трещины, царапины, отколы, отверстия и т. д.). Крупные отверстия заделываются...

-

Маршрутная технология процесса изготовления деталей - Ремонт токарного станка

Выбор заготовки: при выборе заготовки для механической обработки заменяемой детали нужно учитывать технические требования, предъявляемые к детали....

-

27 27 На базовом предприятии ЗАО "Кондитер-Курск" конфеты "Буревестник" производят в цехе №7. Технологическая схема включает в себя следующие стадии: 1....

-

Введение, Технология кузнечных работ - Кузнечные операции

Испокон веков кузнечное ремесло ассоциировалось с магией. Да и как могло быть иначе, если в кузнице бесформенные куски железа превращались в вещи...

-

Введение - Технология и техника сварки

1) В условиях научно-технического прогресса особенно важно развитие определяющих его областей науки, техники и производства. Практически нет ни одной...

-

Модифицированные крахмалы - Технология производства крахмала и крахмалопродуктов

Набухающий крахмал получают высушиванием клейстера на специальных сушилках с последующим измельчением пленки в порошок, частицы которого набухают при...

-

Конструктивные формы и способы изготовления вертикальных резервуаров Вертикальные цилиндрические резервуары предназначены для хранения нефтепродуктов...

-

Литье под давлением - Технологии машиностроения

Сущность этого способа заключается в том, что расплав металла подается в стальную разъемную пресс-форму под давлением. Рабочее давление на расплав...

-

Характеристика способов горячего формования - Изготовление деталей из пластмасс

Литье под давлением применяют для изготовления деталей из термо - и реактопластов. При литье под давлением (рис.16) материал в гранулированном или...

-

Основные положения к выбору способа литья - Технология конструкционных материалов

При выборе способа литья для получения заготовки в первую очередь должен быть рассмотрен вопрос экономии металла. Металлоемкость можно снизить...

-

Вентиляция в производственном помещении - Характеристика рабочих процессов газотурбинной установки

Вентиляционные системы устанавливаются для поддержания нормативных метеорологических параметров в помещениях разной функциональности. Классифицировать...

-

Описание конструкции, ее назначение, технические условия на изготовление Погрузчик МоАЗ-40484 (рисунок 1.1) фронтальный предназначен для погрузки...

-

Технология изготовления ленточных магнитопроводов - Изготовление пластинчатых магнитопроводов

Ленточные магнитопроводы получают навивкой магнитной ленты на оправку. По форме ленточные магнитопроводы могут быть тороидальные - формы круглых колец...

-

Возможные способы получения заготовки Виды обработка металлов давлением Процессы обработки металлов давлением по назначению подразделяют на два вида: 1)...

-

ИНСТРУМЕНТЫ - Технология изготовления шезлонга

Для выполнения работ вам потребуются следующие инструменты: А) разметочные: складной метр, рулетка, метровая линейка, угольник, рейсмус, шило; Б)...

-

ИЗГОТОВЛЕНИЕ ПЛАСТИКОВОГО ОКНА Прежде чем перейти к описанию основных этапов сборки пластиковых окон в условиях производства, хотелось бы остановиться на...

-

ХАРАКТЕРИСТИКА ДРЕВЕСИНЫ - Технология изготовления шезлонга

Основным материалом для изготовления дачной мебели, безусловно, является древесина или фабрикаты на ее основе. Прочность древесины находится в прямой...

-

ВВЕДЕНИЕ - Технология изготовления пластиковых окон

Современное окно - это сложная инженерная конструкция, к которой предъявляются очень высокие требования и от которой во многом зависит комфорт и дизайн...

-

Заготовка Для изготовления заготовок листов под стойку гидромотора применим гидроабразивную резку металла. Этот метод позволяет качественно резать не...

-

Изготовление стержней - Технология литейного производства

Стержни применяют в основном для выполнения в отливках отверстий и полостей, а также наружных поверхностей отливок сложной конфигурации. При заливке...

-

Сварка корневого слоя шва выполняется сварщиками в количестве не менее 3-х. Сварка заполняющих и облицовочного слоев шва выполняется двумя сварщиками....

-

Выбор инструментальных приспособлений произведен по методике изложенной в [13]. Исходные данные: конструкция крепежной части; конструкция посадочного...

-

Возможные ЧС: пожары и взрывы, вызванные неисправностью оборудования, нарушением правил эксплуатации оборудования или правил техники безопасности;...

-

Анализ опасных и вредных производственных факторов при эксплуатации измельчителя Измельчитель предназначен для измельчения отходов...

Сухое окисление, Жидкостное окисление - Технологии изготовления кремниевых полупроводниковых приборов