Основы применения методов геотехнологии и применяемые способы - Добыча угля через подземную газификацию

Подземное растворение полезных ископаемых

Подземное растворение - способ добычи полезных ископаемых через скважины путем перевода в водный раствор одного или нескольких компонентов в недрах. В настоящее время подземному растворению подвергают каменную и калийную соли, а также бишофит и боросолевые руды. Сущность способа подземного растворения заключается в следующем. Толщу пород пересекают скважиной, которую обсаживают колонной труб. По водоподающей колонне в скважину поступает пресная вода, которая растворяет соль. Под давлением растворяющей жидкости образовавшийся рассол поднимают на поверхность по рассолоподъемной колонне труб. Горнодобывающие предприятия, осуществляющие добычу соли способом подземного растворения, называются рассолопромыслами.

В состав рассолопромысла входит комплекс наземных и подземных производственных объектов, обеспечивающих непрерывную добычу и подачу рассола потребителю. Отработка залежи ведется камерами через добычные скважины. Подача воды в камеры и откачка рассола осуществляется насосной станцией с контрольно-распределительным пунктом. Подача электроэнергии потребителям осуществляется линией электропередачи через трансформаторную подстанцию. На поверхности рассолопромысла располагаются завод-потребитель, административное здание, хранилище слабых рассолов, резервуар воды и рассола, насосная станция нерастворителя, резервуары нерастворителя.

Нерастворитель - газовая или жидкая среда, размещаемая в верхней части выработки и предназначенная для управления форммобразованием выработки путем предохранения части ее поверхности от растворения. В качестве жидкого нерастворителя обычно используется дизельное топливо, газообразного - воздух, природный газ, азот. Основными технологическими сооружениями рассолопромысла являются добычные скважины подземного растворения. Конструкция скважины определяется исходя из особенностей геологического строения залежи, гидрогеологических условий, физико-механических характеристик пород и других условий.

Скважины подземного растворения оборудуются направляющим устройством, кондуктором, промежуточными обсадными, эксплуатационными и технологическими свободновисящими колоннами. Диаметр эксплуатационной колонны составляет до 325 мм, а диаметр технологической водоподающей - до 219 мм, рассолоподъемной - до 146мм. На устье скважины монтируется специальный оголовок, обеспечивающий герметизацию устья, герметичное разобщение технологических колонн и возможность их подъема и спуска.

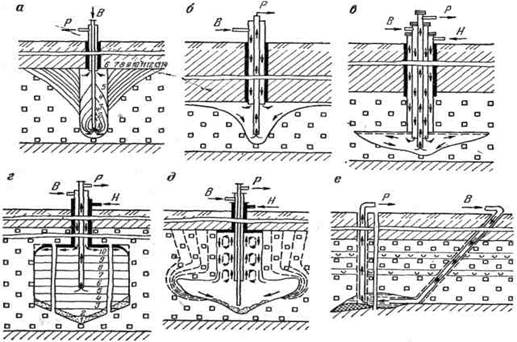

Схемы вскрытия при подземном растворении могут быть вертикальными, наклонными и наклонно-горизонтальными скважинами. Рассол обычно поднимают по вертикальной скважине. При использовании наклонных скважин извлечение может превышать 50 %. Методы подземного растворения. Методы ПРС подразделяются на неуправляемые и управляемые. К первым относятся методы прямотока и противотока (рис. 1, а, б). Растворение соли ведется по всей вскрытой мощности соляной залежи, а скважины оборудуют одной рабочей колонной труб.

При прямотоке воду подают к забою скважины, а рассол выдается между обсадной и водоподающей колоннами. При противотоке направление движения жидкостей - противоположное. Недостатки этих методов: растворяются стенки скважин, а, следовательно, камера приобретает форму опрокинутого конуса. Эксплуатация скважин прекращается при угле наклона стенки камеры 35-40°, что резко сокращает срок службы скважин и увеличивает потери соли. Кроме того, из-за больших площадей обнажения надсолевых пород часто происходят обрушения кровли, которые вызывают аварии скважин и выход их из строя.

Ко вторым относятся методы гидровруба и послойного растворения.

Рис. 1 Технологические схемы добычи рассола: а -- прямоток; б -- противоток; в -- гидровруб; г -- управляемое послойное растворение; д -- заглубленная водоподача; е -- сплошная система разработки: 1, 2, 3 ... -- ступени отработки

Гидровруб - это специальная выработка, имеющая форму горизонтального кольцевого вруба вокруг забоя скважины. Сущность технологии основана на работе двух соосно расположенных колонн, по промежуткам между которыми движется нерастворитель, вода и рассол (рис. 1, в). Обычно высота гидровруба 2-5 м. Подача воды в камеру, а также выдача рассола происходят непрерывно. Нерастворитель удерживается в верхней части камеры и предохраняет ее кровлю от растворения, т. е. камера развивается только в горизонтальном направлении. После образования гидровруба заданных размеров нерастворитель поднимается, вода получает доступ к кровле камеры и начинается процесс интенсивного растворения, направленный снизу вверх. Метод позволяет извлекать до 15% соли.

Недостатки метода - значительная продолжительность подготовительного периода (до 500 сут) и неуправляемость процесса в эксплуатационный период. При методе послойной выемки (рис. 1, г) после размыва гидровруба отработка камер снизу вверх ведется отдельными горизонтальными слоями (ступенями) высотой 5-15 м при изоляции потолка каждого слоя нерастворителем, уровень которого контролируется. Это дозволяет извлекать из каждого слоя заданное количество соли и управлять формообразованием камеры. Для перехода на выемку нового слой осуществляется подъем нерастворителя на уровень потолочины нового слоя.

Опыт промышленного применения метода послойной выемки показал следующие преимущества этого способа перед другими способами: наибольшее извлечение, заранее заданная форма, высокая производительность скважины, эффективная отработка с высоким (до 30 %) содержанием нерастворимых примесей. В зависимости от порядка отработки соляных месторождений и способа управления горным давлением различают системы камерного, батарейного и сплошного растворения. При системе камерного растворения отработка залежи ведется камерами через индивидуальные или взаимодействующие скважины, между которыми оставляются целики, исключающие возможные деформации поверхности.

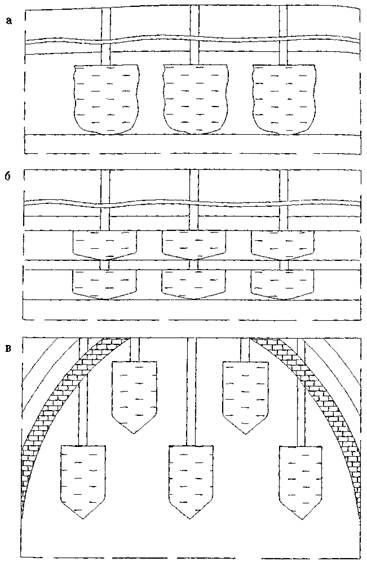

При камерной разработке залежи индивидуальными скважинами возможны три варианта размещения камер, приведенные на рис. 2. При разработке пластов простого строения используется система с размещением камер в пределах всей разрабатываемой толщи полезного ископаемого (рис. 2, а). При разработке пластов сложного строения или сближенных пластов используется камерно-этажная система с соосным размещением камер в пределах мощности каждой пачки или кондиционного пласта (рис. 2, б).

При разработке мощных соляных залежей, куполов и месторождений сложной формы залегания используются камерно-этажная система с несоосным размещением камер по мощности залежи (рис. 2, в).

Добыча рассолов может осуществляться сдвоенными (взаимодействующими) скважинами, которые позволяют увеличить рабочее сечение ствола каждой скважины за счет ликвидации одной колонны труб. Сплошная система разработки предусматривает работу серии взаимодействующих скважин, а также обрушение кровли.

Рис. 2. Варианты размещения камер при подземном растворении солей: а) размещением в пределах всей разрабатываемой толщи; б) с соосным размещением в пределах каждой пачки залежи; в) с несоосным размещением по мощности залежи

Камеры подземного растворения отличаются высокой устойчивостью, поэтому их используют для подземного хранения нефтепродуктов и сжиженных газов, а также захоронения токсичных отходов производства.

Подземная выплавка полезных ископаемых

Основным объектом промышленного освоения способа подземной выплавки полезных ископаемых являются месторождения самородной серы.

Процесс добычи основан на теплообмене между теплоносителем (горячая вода), подаваемым через скважины с поверхности, и рудным массивом. При этом используется свойство серы плавиться при температуре 112,8 - 1190C.

Принципиальная схема добычной скважины при способе ПВС представлена на рис. 3.

Рис. 3

Скважина пробуривается до залежи, после чего спускается обсадная колонна 1. Для обеспечения герметичности скважины осуществляется затрубная цементация 2. После этого скважина пробуривается на всю мощность залежи. В пробуренную скважину опускают три концентрически расположенные колонны труб: водоподающую 5, серную 4, воздушную 3.

Диаметры колонн труб равны соответственно 6", 3", 1". Устье скважины оборудуют оголовком, обеспечивающим подачу горячей воды в зазоре между шести - и трехдюймовыми трубами. В нижней части водоподающей колонны имеется перфорация, которая с помощью разделительного пакера 6 делится на верхнюю - водяную 7 и нижнюю - серную 8. Горячая вода поступает через верхнюю перфорацию в сероносную залежь, разогревает ее и расплавляет серу. Расплавленная сера, как более тяжелая, чем вода, стекает к скважине и скапливается в нижней части скважины, проникая через нижнюю перфорацию в серную колонну.

Высота подъема расплавленной серы по скважине определяется гидростатическим давлением у почвы залежи. Воздушная колонна опущена ниже верхнего уровня серы в серной колонне. Подачей по однодюймовой трубе сжатого воздуха расплавленная сера эмульгируется и выдается на поверхность в промежутке между трех - и однодюймовой трубами. Так как степень прогрева отдельных колонн различная, для компенсации температурных колебаний в устье скважины между отдельными трубопроводами установлены сальниковые компенсаторы 9. Расплавленная сера, выходящая из скважины, направляется через отстойные резервуары (сепараторы) в фильтры для очистки и далее на склад готовой продукции. Для предотвращения остывания серы все трубопроводы и бассейны постоянно обогреваются.

Подземная газификация горючих полезных ископаемых

Подземная газификация углей (ПГУ) - способ разработки угольных месторождений, основанный на физико-химических превращениях полезного ископаемого в горючие газы с помощью свободного или связанного кислорода в недрах на месте залегания.

Идея подземной газификации угля принадлежит Д. И Менделееву и сформулирована им в 1888 г.

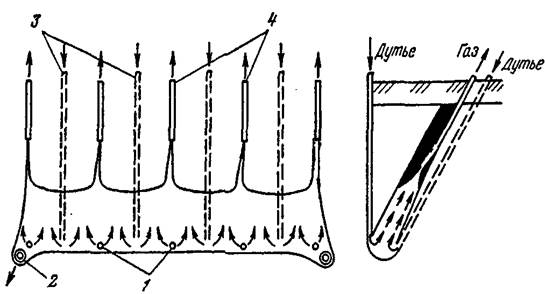

Современный вид метода ПГУ, приведен на рис. 4.

Рис. 4. Принципиальная схема подземной газификации крутых угольных пластов бесшахтным методом

При разработке крутых пластов поточным методом (рис. 4.) бурятся три вида скважин. Вертикальные дутьевые скважины 1 располагаются в ряд, ограничивая подземный газогенератор по падению пласта (в качестве дутья-окислителя используется воздух; воздух, обогащенный кислородом; технический кислород). Наклонные газоотводящие скважины 2 бурятся по падению пласта по середине мощности, а крайние из них ограничивают отрабатываемый участок по простиранию. Наклонные дутьевые скважины 3 бурятся в почве пласта до нижней границы отрабатываемого участка. Наклонные дутьевые скважины располагаются между наклонными газоотводящими. Дутье в подземный газогенератор подается по вертикальным и наклонным дутьевым скважинам, а газы подземной газификации отводятся по наклонным газоотводящим скважинам.

Теплота сгорания и состав получаемого газа зависят от вида дутья, качества угля, а также от геологических условий залегания угольного пласта. Минимальная мощность пластов, ниже которой тепловые потери возрастают на столько, что подземная газификации становится нерентабельной, - 1,5-2,0 м. По химическому составу получаемый при подземной газификации газ пригоден для синтеза аммиака и углеводородов.

Основными достоинствами подземной газификации угля являются: относительно небольшой объем подземных работ; отсутствие необходимости дополнительной подготовки топлива у потребителя; сохранность плодородного слоя почвы в пределах горного отвода, т. к. отсутствуют породные отвалы и др.; чистота воздушного бассейна; более низкая, при прочих равных условиях, по сравнению с традиционными способами добычи стоимость топлива.

Основными недостатками подземной газификации является: относительно невысокая теплота сжигания газа; трудность контроля распространения фронта газификации.

Подземное сжигание полезных ископаемых

Около 90 % производимой в мире серы в настоящее время сжигается до сернистого ангидрида (SO2), который используется затем в различных отраслях химического производства. В частности свыше 70 % серы сжигается на сернокислотных заводах.

Сущность метода заключается в создании в серном пласте управляемого очага горения серы, параметры, которого поддерживаются на уровне, достаточном для получения кондиционного для производства серной кислоты сернистого газа.

Технология подземного сжигания серы включает в себя следующие операции:

Вскрытие пласта скважинами с обсадкой их металлическими колоннами труб до кровли пласта. Бурение по пласту производится колонковым способом с отбором керна.

Проведение опытных нагнетаний воздуха в скважины с измерением его давления и расхода во времени для определения фильтрационных характеристик пласта и его подсушивания. Для выявления возможных мест утечек газа производится подача в пласт стойких дымов.

Розжиг пласта с использованием забойных газовых горелок или путем спуска в забой горящего кокса. Розжиг прекращается при появлении в газах сжигания сернистого ангидрида с концентрацией более 3-4%.

Управление составом газов сжигания путем изменения расхода воздуха, точки подачи дутья и точки отвода газов.

Сбор газов сжигания.

Обеспыливание и осушку газов сжигания.

Каталитическое доокисление сернистого ангидрида до серного ангидрида, например, в аппаратах двойного контактирования.

Получение серной кислоты в олеумном абсорбере.

Нейтрализация и утилизация кислых стоков и шламов.

Рис. 5. Принципиальная схема разработки необводненных серных залежей методом ПСС с производством серной кислоты на базе газов сжигания

Похожие статьи

-

Введение - Добыча угля через подземную газификацию

Геотехнология (подземная, открытая и строительная) -- наука, изучающая способы и процессы освоения недр, создающая теоретические основы и инженерные...

-

Геологическая характеристика шахтного поля - Добыча угля через подземную газификацию

В геологическом строении поля участка участвуют породы карбонового, юрского, неогенового и четвертичного возрастов. Карбоновые отложения представлены...

-

Гидрогеологическая характеристика - Добыча угля через подземную газификацию

Гидрогеологические условия участка весьма простые и благоприятные. Водовмещающими породами угленосной свиты являются песчаники и угольные пласты....

-

Горно-геологические и инженерно-геологические условия - Добыча угля через подземную газификацию

Горно-геологические условия залегания пласта К12 на выбранном участке позволяют вести его отработку открытым способом. Добыча угля открытым способом...

-

Общие сведения Участок открытой отработки территориально расположен в г. Караганда, на территории бывших шахт №№ 3, 3 бис. Поле бывших шахт №№ 3, 3 бис...

-

Геологические запасы угля участка открытой отработки - Добыча угля через подземную газификацию

В связи с тем, что запасы угля на поле бывших шахт № 3, № 3 бис отработаны, а сами шахты ликвидированы, по имеющейся горно-геологической документации...

-

Классификация методов консервирования пищевых продуктов - Способы сохранения пищевых продуктов

Биоз - поддержание жизненных процессов в продуктах с использованием для этой цели иммунитета. Этот принцип применяют при хранении плодов и овощей,...

-

В настоящее время добычу полезных ископаемых по-прежнему осуществляют подземным и открытым способами. Удельный вес подземного способа добычи руд в РФ...

-

Физический способ состоит в термическом испарении и конденсации под специальным колпаком в вакууме наносимого вещества или его катодном распылении на...

-

Стоимость и продолжительность монтажа могут быть значительно уменьшены при внедрении прогрессивных методов организации и производства работ. При этом...

-

Поведение материальных сред под воздействием внешнего электромагнитного поля характеризуется посредством комплексной диэлектрической проницаемости ( Е ),...

-

Коэффициент частоты травматизма: Коэффициент тяжести травматизма: Где, H - глубина разработки, м (Н=320); М - средняя мощность залежи, м (М=600); FP -...

-

Предупреждение и снижение пылеобразования осуществляется путем разработки и внедрения машин, работающих на принципе крупного скола и использования струй...

-

Клети, служащие для спуска и подъема людей, должны иметь сплошные металлические открывающиеся крыши и сплошной прочный пол. Число людей, находящихся в...

-

Общие сведения На шахте им. Губкина в северном расположении шахтного поля пройден новый вентиляционный ствол №6 и предложен нагнетающий способ...

-

Электрошлаковая сварка - Виды сварки и способы их применения

Этот способ широко используют в промышленности для соединения металлов повышенной толщины: стали и чугуна различного состава, меди, алюминия, титана и их...

-

Характеристики методов получения заготовок Вопросы по теме: Производство заготовок литьем. Производство заготовок пластическим деформированием. Получение...

-

Цели метода конструирование, в конечном счете, следующие: - получение более лучших и более экономичных изделий; - рационализация и создание предпосылки...

-

Исходя из горно-геологических условий месторождения: железистые кварциты залегают под мощной толщей осадочных пород мощностью 130 м, наличие водоносных...

-

Одним из наиболее распространенных и доступных критериев оценки радиопоглощающих материалов является величина коэффициента отражения при нормальном...

-

Сущность метода и область применения Сущность состоит в том, что жидкий металл заливают во вращающуюся с определенной скоростью литейную форму. Она...

-

Любой датчик или первичный измерительный преобразователь (ПИП) и последующие преобразователи измерительного канала (ИК) работают в сложных условиях,...

-

Выбор метода и способа получения заготовки Необходимость экономии материальных ресурсов предъявляет высокие требования к рациональному выбору заготовок,...

-

Высокоскоростные методы штамповки - Способы формообразования конструкционных материалов

Особенностью таких методов является высокая скорость деформирования в соответствии с высокими скоростями преобразования энергии. Кратковременное...

-

Обеззараживание - это комплекс мероприятий по уничтожению в воде болезнетворных бактерий и вирусов. Обеззараживание вoды по способу действия на...

-

Основы современной технологии стекла. - История стекла

Технология получения стекла состоит из двух производственных циклов. Цикл технологии стекломассы включает операции: А) подготовки сырых материалов; Б)...

-

Получение, Применение - Целюллоза и ее применение

Образцом почти чистой целлюлозой является вата, полученная из очищенного хлопка. Основную массу целлюлозы выделяют из древесины, в которой она содержится...

-

Диод Шоттки (назван в честь немецкого физика Baльтера Шоттки) - полупроводниковый диод с малым падением напряжения при прямом включении. Диоды Шоттки...

-

Под временем перерывов понимается часть рабочего дня, в течение которой трудовой процесс не осуществляется по различным причинам. Время работы в свою...

-

Анализ теплофизических характеристик радиопоглощающих полимерных материалов проводили с применением методов дифференциально-термического (ДТА) и...

-

Сущность метода и область применения Сущность состоит в том, что по неразъемной легкоплавкой модели изготавливают неразъемную разовую форму. Модели из...

-

ФИЗИЧЕСКИЙ СПОСОБ ОБЕЗЗАРАЖИВАНИЯ - Очистные сооружения водопровода г. Нижний Тагил

При этом методе нужно привести к единице объема воды нужное количество энергии, которое является произведением интенсивности воздействия на время...

-

По результатам выполненного дипломного проекта можно сделать следующие выводы. Расчетным путем определены годовая производительность шахты равная 6,5...

-

Руда и получаемые из нее продукты представляют собой сыпучие материалы, состоящие из кусков (зерен) разной крупности. Распределение кусков (зерен) по...

-

Для изготовления передней рамы фронтального погрузчика МоАЗ 40484 применяется механизированная сварка, для сварки в защитном газе плавящимся проволочным...

-

Технология - это лесенка, ведущая к намеченной цели. Современный изобретатель фильтрует варианты, отбрасывая то, что кажется ему неудачным. Увеличение...

-

Бурение глубоких скважин на подземных рудниках России и стран СНГ вот уже несколько десятилетий производится в основном станками пневмоударного бурения...

-

Т. к. партия изготовляемых деталей составляет 400шт. Производство не крупносерийное; материал детали не литейная сталь, в исключительных случаях...

-

ВРАЩАЮЩИЕСЯ ПРЕВЕНТОРЫ - Буровое оборудование

Вращающийся превентор применяется для герметизации устья скважины в процессе ее бурения при вращении и расхаживании бурильной колонны, а также при СПО и...

-

На шахте выполнены противопожарные мероприятия, предотвращающие возникновение пожаров в горных выработках, а также мероприятия, позволяющие быстро...

Основы применения методов геотехнологии и применяемые способы - Добыча угля через подземную газификацию