Определение условий закрепления заготовки - Станочное приспособление

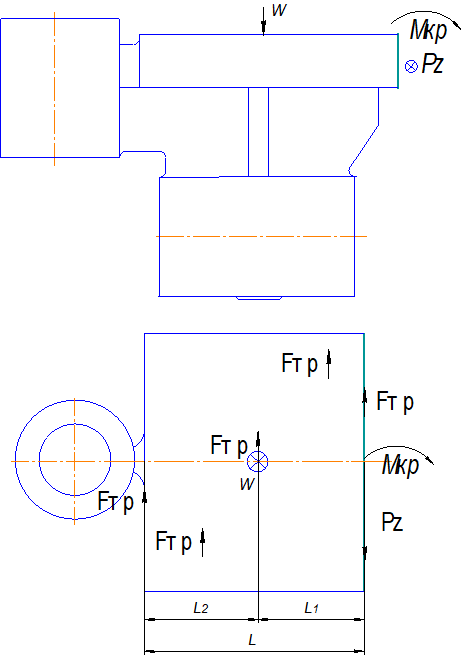

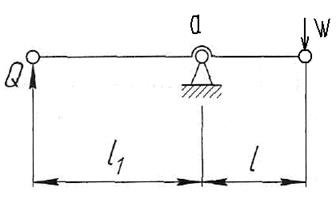

Рис.5 Схема расчета силы, необходимой для закрепления заготовки

Определим величину силы, необходимой для закрепления заготовки в приспособлении. Для этого необходимо разработать расчетную схему. Схема для расчета силы закрепления заготовки (рис.5) определяется конкретными условиями ее обработки.

Определим наиболее неблагоприятное действие сил резания на заготовку при обработке. При фрезеровании основания концевой фрезой на заготовку действуют четыре силы резания

- РZ - горизонтальная;

- РH - вертикальная;

- РV - радиальная;

- РX - осевая;

- Мкр - крутящий момент.

Но т. к. величина Мкр при этом относительно мала, по сравнению силами резания, и стремится прижать заготовку к установочным планкам и упорам, поэтому в дальнейших расчетах мы ею пренебрежем.

При проектировании СП важны две составляющие сил резания РZ и РH. Сила РZ стремиться сдвинуть 3Г на УЭ, а сила РH прижать ее к УЭ. Учитывая различный характер действие сил РZ и РH и различие их по величине, часто принимают допущение, что сила РH= 0. Дальнейшие расчеты ведут только по силе РZ.

Запишем уравнение сил:

K . РZ ? Fтp . ( l1 + l2)

Т. к. Fтp = W . F, а так же плечи и силы равны то расчетное будет иметь вид:

W = К . РZ / f . L

К - коэффициент надежности закрепления.

К = К0 . К1 . К2 . КЗ . К4 . К5 . К6

Здесь К0 - минимальный коэффициент запаса, равный 1,5. К1...К6 - поправочные коэффициенты, зависящие от конкретных условий обработки заготовки.

К=1,5. 1,2. 1,2. 1. 1. 1. 1=2,16

Где К0 - минимальный коэффициент запаса, равный 1,5.

К1- коэффициент, учитывающий состояние поверхности заготовки;

К2 - коэффициент учитывающий увеличение сил резания от прогрессирующего затупления инструмента;

К3 - коэффициент учитывающий изменения сил резания при обработке прерывистых поверхностей;

К4 - коэффициент учитывающий непостоянство сил при закреплении;

К5 - коэффициент учитывающий непостоянство сил зажимных устройств с ручным приводом;

К6 - коэффициент учитывающий неопределенность мест контакта плоских базовых поверхностей заготовки с плоскими поверхностями центрирующего элемента.

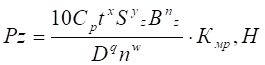

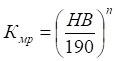

По технической литературе находим:

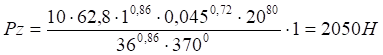

Где СР= 62,8; х = 0,86; у = 0,72; q = 0,86; w = 0;

t = 1 мм; SZ = S/z = 0,27/6 = 0,045мм;

В = 20мм; n = 370 об/мин; Z = 6; D = 36мм;

n = 1,0/0,55;

Тогда сила закрепления:

W = К . МКр / f . L = 2,16 . 2050,04 / 0,15 . 127 = 2656,8Н

Определим конкретные параметры зажимного устройства станочного приспособления, то есть диаметр пневмоцилиндра.

* Расчет силы воздействия штока на прихват 3 сводится к следующей схеме:

Рис. 6

Q = W . ( L / L1) = 2656,8(106,9 / 58,9) = 1070,1 Н.

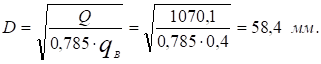

Для расчета диаметра пневмоцилиндра используем следующую формулу:

Q = qВ . S

Где qB - давление воздуха в пневмоцилиндре, принимаемое 0,4 МПа;

S - площадь сечения поршня, равная 0,785D2.

Рассчитываем значение диаметра пневмоцилиндра:

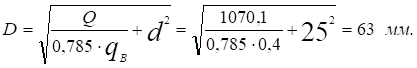

По табл.[1с.85 П.3.3] устанавливаем, что стандартный диаметр пневмоцилиндра D = 63 мм. Такой диаметр пневмоцилиндра допустим в проектируемой конструкции СП. Поэтому уточняем лишь значение диаметра цилиндра с учетом диаметра штока d=25 мм:

Величина диаметра цилиндра осталась в допустимых 5% пределах расчетного диаметра, поэтому принимаем значение D=63 мм.

Похожие статьи

-

В приспособлениях силы трения возникают на поверхностях контакта заготовки с опорными и зажимными элементами. Величина коэффициента трения (зависит от...

-

Расчет коэффициента надежности закрепления К - Проектирование станочного приспособления

Так как в производственных условиях могут иметь место отступления от тех условий, применительно к которым рассчитывались по нормативам силы и моменты...

-

Составление расчетной схемы и исходного уравнения для расчета зажимного усилия Силовой расчет станочных приспособлений можно разбить на следующие этапы:...

-

Зажимными называют механизмы, устраняющие возможность вибрации или смещения заготовки относительно установочных элементов под действием собственного веса...

-

Выбор схемы базирования и описание работы приспособления Анализируя техническое задание, эскиз детали под выполняемую операцию из ГОСТ 21495-76 выбираем...

-

На выбор метода получения заготовки оказывают влияние материал детали, назначение и технические требования на изготовление, объем и серийность выпуска,...

-

Общий припуск z0 равен сумме всех промежуточных припусков zI. Поэтому для каждой обрабатываемой детали можно записать: , Где - число технологических...

-

Погрешность базирования возникает в результате установки детали в приспособлении по технологическим базам. Погрешности базирования можно определить с...

-

Определение размеров резьбы по условию износостойкости - Проектирование домкрата

Так как основной причиной выхода из строя винтовых механизмов является износ резьбы гайки, то диаметр винта определим из условия износостойкости [1,2,3]....

-

Заключение, Литература - Станочное приспособление

В курсовой работе было спроектировано станочное приспособление, предназначенное для установки и закрепления заготовки детали "кронштейн" на операцию 025....

-

Задачей правильной эксплуатации оборудования является получение от него наибольшей производительности, при обеспечении его долговечности и точности. Для...

-

Расчет точности обработки - Станочное приспособление

1. Анализ операционного эскиза показывает, что от конструкции станочного приспособления зависит только выполнение одного линейного размера 130 ±0,5мм....

-

Общие сведения об операции По картам технологического процесса и справочной литературе/1, т.2/ устанавливаем: - материал заготовки - чугун СЧ18; ГОСТ...

-

ВВЕДЕНИЕ - Станочное приспособление

Основную группу технологической оснастки составляют приспособления механосборочного производства. Приспособлениями в машиностроении называют...

-

Операционная карта выполнена по ГОСТ 3. 1404 - 86 и представлена в приложении 1. Схема наладки станка на выполнение технологической операции...

-

При обработке жаропрочных, коррозионностойких сталей показатели упрочнения достаточно высоки, что требует приложения значительных сил. Кроме того, они...

-

Силовые механизмы обычно выполняют роль усилителя. Его основной характеристикой является коэффициент усиления i (передаточное отношение сил). . (8)...

-

Аносов В. М. Разработка технологического процесса изготовления детали "зубчатое колесо" - Челябинск: ЮУрГУ, ТВ, 2006, 39 стр., 30 илл. Библиография...

-

Деталь типа "Валик шлицевой" имеет довольно простую геометрическую форму. Основные поверхности - тела вращения. Валик шлицевой предназначен для передачи...

-

Определение геометрических размеров основных элементов фланцевого соединения Расчетная температура элементов фланцевого соединения определяется по...

-

Разработка схемы зажимного устройства В соответствии с заданием на проектирование при разработке схемы закрепления необходимо использовать в конструкции...

-

Техническое задание Спроектировать установочно-зажимное приспособление под детали типа "Вал" для операции фрезерования шпоночного паза в условиях...

-

Деталь "Переходник" предназначена для присоединения электродвигателя к корпусу редуктора и защиты места соединения вала двигателя с валом редуктора, от...

-

Определение диаметра и толщины стенки трубопровода - Технологический расчет нефтепровода

Ориентировочное значение внутреннего диаметра вычисляется по формуле: Где - рекомендуемая ориентировочная скорость перекачки в зависимости от плановой...

-

Заготовка Для изготовления заготовок листов под стойку гидромотора применим гидроабразивную резку металла. Этот метод позволяет качественно резать не...

-

Уравнение тягового баланса При движении автомобиля тяговая сила Р Т На ведущих колесах (рис. 2.1.) затрачивается на преодоление сил сопротивления...

-

ВВЕДЕНИЕ - Проектирование станочного приспособления

Интенсификация производства в машиностроении неразрывно связана с техническим перевооружением и модернизацией средств производства на базе применения...

-

Назначение конструкции детали Данная деталь относится к деталям типа "кронштейн", изготовленная из стали 35 ГОСТ 1050-89, предназначенная для...

-

-транспортировка зоны загиба и его частей к месту монтажа. -установка зоны загиба -предварительная выверка уровнем положения станины (или основания) на...

-

Так как деталь средних размеров, то применение методов пластического деформирования (штамповки, ковки и так далее) не снизит количества механической...

-

Полученное спроектированное станочное приспособление целесообразно использовать в условиях крупносерийного и массового производства, с точки зрения...

-

Исходные данные Рассчитать передачу роликовой цепью от тихоходного вала редуктора к приводному валу роликового конвейера. 798 Нм - крутящий момент на...

-

Выбор оборудования Выбираю вертикально сверлильный станок модели 2Н135. Станок предназначен для сверления, рассверливания, зенкерования, развертывания...

-

ОПРЕДЕЛЕНИЕ ЭЛЕКТРИЧЕСКИХ НАГРУЗОК - Электроснабжение цеха

Электрические нагрузки промышленных предприятий определяют выбор всех элементов системы электроснабжения: линий электропередачи, трансформаторных...

-

Барабаны диаметром меньше 100 мм исключают из дальнейших расчетов, т. к. наименьший из выходных валов редукторов с частью зубчатой полумуфты,...

-

1) Выбор числа зубьев долбяка , Где мм. - делительный диаметр долбяка Принимаем 2)Определяем величину коэффициента высоты головки зуба долбяка мм., Где -...

-

, Предел изгибной выносливости [1, табл. 6,16]. [1, табл. 6,16]. S F =1,75 - коэффициент безопасности [3, табл. 8.9]. Коэффициент долговечности: , Q=6 -...

-

Гидравлический расчет аппарата, Определение диаметра колонны - Ректификационная установка

Определение диаметра колонны Диаметр тарельчатой колонны определяют, исходя из величины рабочего сечения тарелки. Под рабочим сечением тарелки понимают...

-

Определение погрешностей - Точность механической обработки деталей машин

Определение погрешностей обработки методом математической статистики В процессе изготовления деталей машин качество их изготовления зависит от...

-

Определение предельных значений режимов резания При мм/мин - фрезерование пазов за один проход; Дисковая фреза: D=125мм; B=20мм; t=0,6мм; z=22;...

Определение условий закрепления заготовки - Станочное приспособление