Формування структури аустеніту при нагріванні сталі - Вплив температури на властивості металу

Майже всі операції термічної обробки зв'язані з нагрівом сталі до таких температур, при яких вона повністю або частково набуває структури аустеніту.

Місця переважного утворення аустеніту - на межі розділу фаз ферит - цементит. У ферито-перлітній структурі перетворення на аустеніт відбувається спочатку в перлітних областях. У перліті не тільки утворення, а й зростання аустеніту може проходити по поверхні розділу карбід - ферит. До повного утворення гомогенного аустеніту в усьому обсязі, на кожному етапі перетворення з підвищенням температури в аустеніті можуть залишатися нерозчинені фази.

Увесь процес утворення однорідного аустеніту, що відбувається при температурах вище критичних, складається із трьох послідовних етапів:

- 1- перетворення перліту на аустеніт; 2- розчинення у аустеніті карбідів, що залишилися; 3 - гомогенізація аустеніту.

При нагріванні сталей до температур утворення аустеніту основними факторами, що визначають кінцеві результати, є хімічний склад аустеніту та розмір аустенітного зерна. На розмір утворених аустенітних зерен впливають багато факторів (початковий розмір зерна, характер вихідної структури, швидкість нагрівання, температура аустенізації, характер плавки: ступінь розкислення, наявність неметалевих включень та ін.).

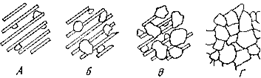

Утворення аустеніту відбувається при перетворенні б-заліза в г-залізо, тобто кристалічна решітка у формі центрованого куба перетворюється на кристалічну решітку у формі куба з центрованими гранями. В процесі утворення аустеніту зароджуються нові центри кристалізації і формується дрібнокристалічна будова металу. Схематичне зображення зародків аустеніту структурі ферито-перліту при нагріві вище температур Ac3 наведено на рис.1.

Рис. 1. Схематичне зображення утворення та росту зародків аустеніту в зерні перліту: а-г - послідовні стадії; Ф - ферит, А - аустеніт, Ц - цементит

Механізм перетворення перліту в аустеніт

Відповідно до діаграми залізо-вуглець при нагріванні перліту вище температури 727 С, на границях ферито-цементитних пластинок перліту утворюються перші зерна аустеніту.

На відміну від інших основних перетворень у сталі перетворення перліту на аустеніт-це перетворення двофазної структури на однофазну. Так як нова структура - аустеніт, утворюється на границях розділу старих фаз, а в початковій структурі наявна величезна внутрішня міжфазова поверхня, то дане перетворення представляє той випадок, коли надзвичайно полегшене утворення нової фази.

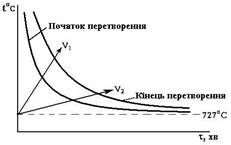

Утворені зерна аустеніту виходять дрібними (початкове зерно). При підвищенні температури або витримці, відбувається процес перетворення, який проходить в певному інтервалі температур і залежить від швидкості нагрівання. При зменшенні швидкості він звужується (рис. 1.) та наближається до температури 727оС (рівноважні умови). Нагрівання металу до температур на 150 ... 200 С вище Ac3 призводить до розчинення залишкових карбідів в аустеніті, а при тривалих витримках при цих температурах - до гомогенізації аустеніту. Розмір зерна аустеніту після закінчення перетворень відповідає розміру так званого початкового зерна.

Рис. 2. Кінетика процесу перетворення перліту в аустеніт

Враховуючи, що ця границя ферито-цементитних пластинок досить розгалужена, то перетворення починається з утворення безлічі дрібних зерен, по закінченні перетворення, утвориться велика кількість малих аустенітних зерен.

При підвищенні температури або витримці починається зростання зерна аустеніту. Рушійною силою зростання - є різниця вільних енергій між дрібнозернистою і крупнозернистою структурами аустеніту. Величина утвореного зерна аустеніту впливає на властивості сталі.

Рис. 3. Схема росту зерна аустеніту

Кінетика утворення структури аустеніту

Кінетика утворення структури аустеніту залежить від швидкості й температури нагрівання, а також від часу витримки сталі при температурах вище Ac3. При інтенсивному нагріванні сталі швидкість утворення аустеніту різко зростає. Швидкість протікання процесу перетворення і, відповідно, час, необхідний для його завершення тим менший, чим вища температура. При температурі 800°С швидкість цього перетворення і витримка для вирівнювання структури у кілька разів вища порівняно з швидкістю перетворення при температурі 740°С.

Перед утворенням аустеніту початковою структурою є суміш фериту та карбідів. При звичайній температурі ферит містить приблизно 0,006% вуглецю, а при температурі 727 °С - близько 0,02%. У зв'язку з тим, що в основі усіх перетворень, які відбуваються в сталі, лежить прагнення системи до мінімуму вільної енергії, в звичайних умовах перетворення ферито - карбідної суміші в аустеніт відбувається вище рівноважної температури (727°С), тобто при деякому перегріві, коли аустеніт має меншу вільну енергію. Реальне перетворення йде у певному діапазоні температур і залежить від температури та швидкості нагріву.

Перетворення ферито-перлітної структури на аустенітну закінчиться при нагріванні сталі вище точки Ac3, при чому для кожної марки сталі існує своя конкретна температура. Для повного завершення перетворення ферито - перлітної структури на аустенітну сталі звичайно нагрівають до температури, яка на 20-30°С перевищує температуру Ac3.

Закінчення процесу утворення аустеніту приводить до отримання неоднорідного аустеніту з залишковими карбідами. Нагрівання або витримка в районі критичних температур призводить до розчинення залишкових карбідів у аустеніті, а потім до гомогенізації аустеніту. Розмір зерна аустеніту після закінчення перетворення відповідає розміру так званого "початкового зерна".

Гомогенізація аустеніту

Швидкість гомогенізації аустеніту в значній мірі визначається вихідною структурою сталі, залежить від ступеня дисперсності цементиту і його форми. Чим дрібніші частинки цементиту і, отже, більше їх сумарна поверхня, тим швидше відбуваються описані перетворення.

Під час усього процесу перетворення перліту на аустеніт концентрація вуглецю неоднорідна і знаходиться в діапазоні, обмеженому лініями GS та SE діаграми Fe-C.

Тому у зерні аустеніту протікають дифузійні потоки вуглецю і відбувається розчинення вуглецю та заліза

У початковому перлітному стані весь вуглець зосереджений у цементиті; можна вважати, що ферит не містить вуглецю. При переході через точку Ас1 на границі між феритом та цементитом виникає аустеніт, ферит перетворюється на г-фазу, а вуглець із цементиту дифундує у г-залізо.[23,24]. При наступному збільшенні температури швидкість б-г перетворення і розчинення цементиту збільшується, і аустеніт стає ще більш неоднорідним. Закінчення розчинення цементиту приводить сталь до однофазного аустенітного стану, але аустеніт ще не однорідний, і тільки подальше підвищення температури або збільшення витримки забезпечує отримання однорідного аустеніту.

Підвищення температури нагріву під гартування (або збільшення тривалості нагрівання) призводить до розчинення карбідів, укрупнення зерна і гомогенізації аустеніту. Це сприяє підвищенню стійкості переохолодженого аустеніту, особливо в районі температур перлітного перетворення, і зменшенню критичної швидкості гарту. Однак надмірне підвищення температури нагріву для загартування збільшує кількість залишкового аустеніту, що знижує твердість сталі, призводить до сильного росту зерна і збільшення деформації оброблюваних виробів

В результаті закінчення б-г перетворення і розчинення карбідів утворюється неоднорідний аустеніт. У результаті короткочасної витримки зерно аустеніту зберігає будову перліту.

Вплив початкової структури та легуючих елементів на ріст зерна аустеніту

В залежності від схильності до росту аустенітних зерен розрізняють два типи сталей: спадково дрібнозернисті і спадково крупнозернисті. Перші характеризуються малою схильністю до росту зерна, другі -- підвищеною схильністю. При подальшому нагріві вище 727оС початкове зерно аустеніту в дрібнозернистій сталі не росте до 950--1100оС, після чого усуваються фактори, що перешкоджають росту, і зерно починає швидко рости.

Самі по собі легуючі елементи чинять невеликий вплив на розмір зерна, і можливо дещо підвищують температуру початку росту зерна. Розмір зерна в значно більшій мірі залежить від тих складових, що залишаються нерозчиненими в аустеніті.

Всі хімічні елементи, які раніше перебували в твердому розчині ферита, переходять при нагріванні в твердий розчин аустеніту. Розчинені елементи впливають на аустеніт, зміцнюючи його і збільшуючи опір сталі при гарячій деформації. Розчинені елементи трохи підвищують температуру початку росту зерна. Розмір зерна аустеніту в значній мірі залежить від тих структурних складових, які залишаються нерозчиненими в аустеніті.

Елементи, що входять до складу стійких неметалевих включень діють у напрямку підвищення температури початку росту аустенітного зерна при нагріванні.

Висококременисті включення дещо розчиняються в аустеніті, схильні до деякої коагуляції і, можливо саме цьому, не спричиняють такого гальмівного впливу на зростання зерна, як інші, більш інертні включення.

Із збільшення у сталі кількості кремнію можна отримати дрібне аустенітне зерно при температурах нижче 1000°С. Відчутне зростання зерна у сталі із вмістом кремнію до 1% відбувається при температурі на 100° вищій ніж у вуглецевій сталі. Навіть при 1400°С зерно кременистої сталі можна порівняти по розміру із зерном нікелевої сталі. Можливо саме через це кремній у підвищеній кількості поряд із марганцем присутній у низьколегованих зварюваних сталях.

Надмірно дрібне зерно властиве ванадієвим сталям. Збільшення кількості ванадію від 0,08 до 0,15% призводить до сильного подрібнення аустенітного зерна. Це можна пояснити як модифікуючим впливом ванадію, так і здатністю гальмувати зростання зерна дисперсними частинками. Аустенітне зерно такої сталі при температурах вище 1100°С на порядок дрібніше за зерно вихідної вуглецевої сталі. Але при збільшенні вмісту ванадію в сталі розмір зерна дещо збільшується. При цьому маємо відзначити, що під словом "збільшується" мається на увазі зростання у порівнянні із відносно меншим вмістом ванадію, а не із сталлю зовсім без нього. Проте при високому вмісті ванадію крупні частинки карбідів не можуть помітно вплинути на гальмування росту зерна при 800-1000°С. Більше того, скупчення карбідів, або навіть утворення карбідної евтектики не тільки не може гальмувати зростання зерна, а навіть викликає його збільшення. Однак при більш високих температурах явно відчувається невисокий темп росту аустенітного зерна в таких ванадієвих сталях. Так, при 1400° у сталі із вмістом 0,3% V розмір зерна є таким самим, як і в сталі із 1,65% W; у сталі із 0,7% V зерно таке ж як і в сталі із 2% Mo; в сталі із 1,2% V таке як в сталі із 2% Ni. Ефективність впливу ванадію без сумнівів необхідно використовувати при розробці сталей, що підлягають дії дуже високих температур, наприклад, зварюваних.

Майже так само ефективно, як ванадій, впливає на гальмування росту зерна аустеніту при нагріві ніобій. Проте при однаковій кількості цих елементів зерно в ніобієвій сталі виявляється дещо більшим, але це можна пояснити більш сильною карбідоутворюючою здатністю ніобію. Внаслідок цього у ніобієвій сталі легше утворюються карбіди, їх скупчення і навіть карбідні евтектики, не здатні гальмувати зростання зерна. Слід відзначити дуже незначне зростання зерна ніобієвих та ванадієвих сталей при нагріванні до 900-950°С.

Подрібнення та зміцнення зерен фериту, збільшення частки перліту та бейніту, дисперсності та кількості карбідів спричиняють підвищення характеристик міцності. В той же час подрібнення зерна ферита та зниження кількості перлиту, бейніту, карбідів та неметалічних включень, а також їх коагуляція призводять до підвищення пластичних властивостей.

Таким чином, багато факторів, що впливають на пластичні характеристики та характеристики міцності, діють у протилежних напрямках, тому для досягнення оптимальних властивостей потрібно враховувати вплив на механічні властивості усіх перерахованих факторів.

Дефекти, що можуть виникнути при аустенітізації

Нагрів доевтектоїдної стали значно вище температури A3 призводить до інтенсивного зростання зерна аустеніту. При охолодженні ферит виділяється у вигляді пластинчастих або голчастих кристалів. Така структура характеризується зниженими механічними властивостями. Незначний перегрів легованої сталі не є небезпечним, оскільки легуючі елементи перешкоджають росту зерен аустеніту, завдяки чому сталь не перегрівається.

Крупнозерниста структура знижує механічні властивості сталі. Подальша механічна обробка перегрітої сталі супроводжується, як правило, появою тріщин при великих навантаженнях.

Маючи велике фактичне зерно, перегріта сталь буде виявляти знижені механічні властивості (головним чином, низьку ударную в'язкість).Таким чином, перегрів металу є порок (дефект), який може бити виправлений належною обробкою (знімають його відпалом), і, отже, перегрів не настільки небезпечний, якщо виріб дозволяє провести обробку.

Крім перегріву, при нагріванні сплаву деталі може вийти такий порок, який абсолютно невиправний, а отже, і неприпустимий. Цей порок називається перепал. Він спостерігається при таких високих нагрівах сплаву, коли останній близький до точки початку плавлення. У цьому випадку на межі зерен сплаву починається розплавлення основної фази і можливих домішок (евтектики) і проникнення до них кисню (з повітря), що дає з металом і домішками неметалеві (окисні) включення або оболонки, що роз'єднують зв'язок між зернами і цим сильно знижують міцність і пластичність металу.

При сильному перепалі такі неметалеві плівки навколо зерен можна бачити на полірованому шліфі навіть без травлення. Такі плівки вже не можна видалити з металу термічною обробкою. Хоча перепал повинен виходити при досягненні лінії солідуса, проте в практиці ніколи не рекомендується доходити впритул до лінії солідуса при нагріванні. З метою обережності максимальним допустимим нагріванням для сталей вважається температура приблизно на 100-200 ° нижче лінії солидуса.

Таким чином, неприпустимість перепалу металу є загальною вимогою, лімітуючим нагрів металу при будь-якій його обробці.

Похожие статьи

-

Процес термічної обробки сталі, у будь-якому випадку, включає в себе нагрів та охолодження, при цьому відбуваються структурні та фазові перетворення. А...

-

Вступ, Вимоги до конструкційних сталей - Вплив температури на властивості металу

Термомеханічний сталь аустеніт металопрокат У роботі вивчено вплив вихідної структури товстолистового прокату зі сталі 09Г2С та параметрів...

-

Вуглець дуже впливає на властивості сталі навіть при незначній зміні його вмісту. Таким чином, вуглець являється основним елементом, за допомогою якого...

-

Изменение структуры при отпуске. Находясь в напряженном и неустойчивом состоянии, закаленная сталь стремится к своему устойчивому стабильному состоянию,...

-

На основе диаграммы состояний "железо - цементит" и построенного графика термической обработки опишите превращения в структуре стали при нагреве,...

-

Рост зерна аустенита при нагреве - Характеристика и структурные методы исследования металлов

Зародыши аустенита при нагреве выше температуры. образуются на границах раздела феррит -- карбид. При таком нагреве число зародышей всегда достаточно...

-

Розширена характеристика базових та додаткових сировинних компонентів для виробництва сталі Сталь є основним конструкційним матеріалом для...

-

Вступ - Леговані сталі і сплави

Легованою називається сталь, в якій, крім звичайних домішок, містяться спеціальні поєднання легуючих елементів (Cr, Ni, Mo, Wo, V, А1, В, Ti і ін.), А...

-

Загальні відомості про термічну обробку, що використовується У проекті Під термічною обробкою розуміють комплекс операцій нагрівання й охолодження...

-

Цель окончательной термической обработки - получение в готовом инструменте оптимального сочетания основных свойств: твердости, прочности,...

-

При многих видах термической обработки сталь нагревают до температур, соответствующих существованию аустенита (процесс аустенитизации). Образование...

-

Сталь закалка полигонизация слиток Правильным режимом закалки стали будет заключается в нагреве стали до температуры выше критической (Ас3), в выдержке и...

-

Рис. 2. Последовательность стадий роста пленки Образование покрытия начинается с возникновения зародышей. На первом этапе происходит столкновение атомов...

-

Превращения при отпуске - Характеристика термической обработки

Отпуском называют термическую операцию, заключающуюся в нагреве закаленной стали до температуры ниже ac1, с последующей выдержкой и охлаждением с...

-

Производство стали - Разработка технологического процесса изготовления детали "зубчатое колесо"

Сущность процесса Основными материалами для производства стали являются передельный чугун и стальной лом (скрап). Содержание углерода и примесей в стали...

-

Основан на использовании диффузионных (нормальных) фазовых превращений при охлаждении металлов и сплавов. Основные параметры отжига II рода : температура...

-

Для обработки металлов давлением применяют инструменты - штампы, пуансоны, ролики, валики и т. д., деформирующие металл. Стали, принимаемые для...

-

Изобретение относится к черной металлургии, в частности к производству стали для железнодорожных рельсов. Заявлена рельсовая сталь, содержащая компоненты...

-

Корозионностойкие стали - Чугун и сталь

Стали, устойчивые против электрохимической коррозии, называются коррозионно-стойкими (нержавеющими). Устойчивость стали против коррозии достигается...

-

Износостойкие стали - Чугун и сталь

Износостойкость деталей обычно в первую очередь обеспечивается повышенной твердостью поверхности. Однако высокомарганцевая аустенитная сталь 110Г13Л...

-

Низколегированные стали, предназначены для изготовления деталей, работающих в условиях высоких температур (100-600 С) и при давлении газа или пара. Эти...

-

Отпуск стали - Характеристика и структурные методы исследования металлов

Отпуск закаленных углеродистых сталей Отпуском называют термическую операцию, заключающуюся в нагреве закаленной стали до температур, не превышающих...

-

В результаті проведення процесу проходять складні біохімічні і хімічні зміни. В залежності від перетворень, які відбуваються у зерні у процесі...

-

КИСЛОРОДНО-ФЛЮСОВАЯ РЕЗКА - Газовая резка нержавеющей стали

При обычной кислородной резке высоколегированная хромистых и хромоникелевых нержавеющих сталей на поверхности реза образуется пленка тугоплавких окислов...

-

Конструкционные материалы - Электротехника. Электротехническое материаловедение

Задача 1 . Вычертите диаграмму состояния железо-карбид железа, укажите структурные составляющие во всех областях диаграммы, опишите превращения при...

-

При нагріві деталей в печах метал взаємодіє з атмосферою печі. Результатом такої взаємодії являється окиснення, яке призводить до виникнення окалини на...

-

Материалы, применяемые при ремонте козлового крана Все материалы, применяемые для ремонта металлоконструкций, по своим механическим и качественным...

-

Отжиг маятниковый (циклический), сфероидизирующий отжиг - Термообработка деталей и инструментов

[pendulum (cyclic) аnnealing] - Отжиг с многократным нагревом до 740 OС и охлаждением до 680 OC, что обеспечивает получение структуры зернистого перлита....

-

Особенности сталей - Высокопрочные стали

Сталь прочность легированный термомеханический Еще во второй половине 50-х гг. у нас в стране были разработаны стали типа А1 с гарантированным пределом...

-

Технология непрерывной разливки стали состоит в том, что жидкий металл непрерывно заливается в верхнюю часть водоохлаждаемой формы -- кристаллизатор,...

-

Где Q1 - количество тепла отводимого от перегретого металла. В кристаллизаторе этот перегрев снимается. Q2 - количество тепла выделяющегося при...

-

Производство стали в конверторах - Полная характеристика черной металлургии

Конвертор представляет собой сосуд грушевидной формы. Верхнюю часть называют козырьком или шлемом. Она имеет горловину, через которую жидкий чугун и...

-

Оценка качества солода - Методы контроля качества сырья и готовой продукции при производстве пива

От качества перерабатываемого ячменного солода во многом зависит и качество готового пива. Качество солода определяют по органолептическим и химическим...

-

МЕХАНІЧНІ ВЛАСТИВОСТІ - Матеріалознавче підгрунтя застосування спечених алюмінієвих сплавів

Для підвищення механічних характеристик САП і надання цьому матеріалу необхідної форми його додатково піддають динамічному пресуванню, штампуванню,...

-

Химический состав и механические свойства - Высокопрочные стали

Высокопрочными называют стали, имеющие предел прочности более 1500 МПа, который достигается подбором химического состава и оптимальной термической...

-

У реакторах періодичної дії процес, як правило проходить при перемінних температурах у часі. Відповідно до графіка зміни температури весь тепловий процес...

-

Вимоги безпеки при обслуговуванні електрощітових. - Автоматизація промислових процесів розливу сталі

4.1. Установку і зняття вторинних приладів і другого допоміжного обладнання установленого на панелях необхідно виконувати при знятій напрузі. 4.2. Для...

-

Материаловедение и технология конструкционных материалов для железнодорожной техники

Задание. Перечислите виды термообработки, объясните сущность и назначение закалки и отпуска и определите по диаграмме состояния Fc-Fe3 C температуру...

-

Сталь является многокомпонентным сплавом, содержащим углерод и ряд постоянных или технологических примесей: Mn, Si, S, Р, О, Н, N и др., влияющих на ее...

-

Влияние состава и структуры на горячеломкость при литье сплавов Влияние формы и размеров зерен на горячеломкость Измельчение зерна - это один из хорошо...

Формування структури аустеніту при нагріванні сталі - Вплив температури на властивості металу