Природоохранная деятельность предприятия - Воздействие предприятия ОАО "Слонимская камвольно-прядильная фабрика" на экологическую ситуацию в регионе

Промышленные предприятия относятся к числу основных природопользователей и загрязнителей окружающей среды. Поэтому совершенствование природоохранной деятельности на предприятии имеет ключевое значение для решения экологических проблем. Природоохранная деятельность предприятия представляет собой комплекс мероприятий, направленных на предотвращение, уменьшение и ликвидацию последствий вредного воздействия производства на окружающую среду. Предложение возможного набора таких мероприятий возможно лишь на основе оценки существующего уровня природоохранной деятельности и оценки воздействия предприятия на окружающую среду.

Все технологические процессы с вредными физическими факторами локализуются с помощью камер укрытий, использованием необходимого инструмента и оборудования, отвечающего санитарно-гигиеническим требованиям.

На предприятии действует система газоочистки взвешенных веществ, позволяющая значительно сократить их выбросы в окружающую среду.

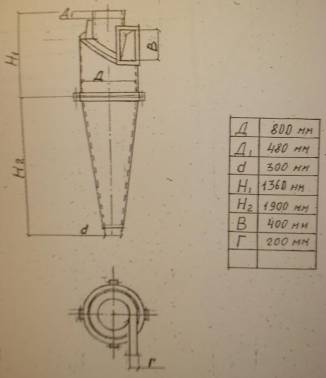

Газопылеулавливающие установки. Установка типа: циклон "Гипродревпрома" Ц-800 (рис. 5), предназначен для механического улавливания древесных отходов (стружки, опилок, пыли) в системе пневмотранспорта. Эти циклоны обладают высоким коэффициентом очистки воздуха. Для волокнистой и слипающейся пыли данные циклоны применять не следует[8].

Эксплуатационные показатели работы данной газоочистной установки представлены в таблице [9].

Таблица 2 - Эксплуатационные показатели работы циклона "Гипродревпрома" Ц-800

|

№ п/п |

Наименование регламентируемого показателя |

Ед. изм. |

Регламентируемые показатели работы ГОУ | ||

|

Допустимые |

Фактические (на 03.2014) | ||||

|

2 |

Объем очищаемых газов |

На входе в ГОУ |

Тыс. м3/ч |

6,68 |

4,96 |

|

На выходе |

6,68 |

4,83 | |||

|

3 |

Температура |

На входе в ГОУ |

18 |

18 | |

|

На выходе |

18 |

18 | |||

|

4 |

Давление (разрежение) газа |

На входе в ГОУ |

КПа |

1,14 |

0,97 |

|

На выходе |

- |

0,034 | |||

|

5 |

Гидравлическое сопротивление, разрежение |

КПа |

1,14 |

0,943 | |

|

6 |

Скорость входа воздуха в аппарат |

М/с |

23,2 |

17,6 | |

|

7 |

Концентрация загрязняющих веществ в газе |

На входе в ГОУ |

Мг/м3 |

1000 |

182,0 |

|

На выходе |

100 |

26,3 | |||

|

8 |

Влагосодержание |

Г/м3 |

11 |

10,2 | |

|

9 |

Степень очистки газа 100-СВых*100/СВход |

% |

90 |

85,5 |

Рисунок 5 - Схема циклона "Гипродревпрома" Ц-800

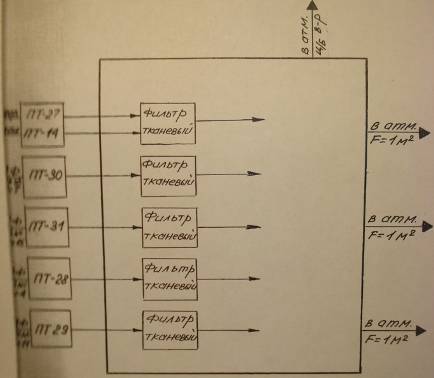

Установка типа: фильтркамера конечной очистки (фильтр тканевой по типу ФРКИ-60), предназначен для очистки воздуха от твердых частиц, поступающих от 4Ф и угарочных машин (рисунок 6) [10].

Таблица 3 - Эксплуатационные показатели работы фильтркамеры конечной очистки

|

№ п/п |

Наименование регламентируемого показателя |

Ед. изм. |

Регламентируемые показатели работы ГОУ | ||

|

Допустимые |

Фактические (на 03.2014) | ||||

|

2 |

Объем очищаемых газов |

На входе в ГОУ |

Тыс. м3/ч |

35,325 |

38,34 |

|

На выходе |

35,325 |

35,34 | |||

|

3 |

Температура |

На входе в ГОУ |

24 |

22 | |

|

На выходе |

24 |

21 | |||

|

4 |

Давление (разрежение) газа |

На входе в ГОУ |

КПа |

0,8 |

1,52 |

|

На выходе |

- |

- | |||

|

5 |

Гидравлическое сопротивление, разрежение |

КПа |

0,8 |

1,52 | |

|

6 |

Скорость входа воздуха в аппарат |

М/с |

16,0 |

16,7 | |

|

7 |

Концентрация загрязняющих веществ в газе |

На входе в ГОУ |

Мг/м3 |

2500 |

1774,4 |

|

На выходе |

100 |

3,44 | |||

|

8 |

Влагосодержание |

Г/м3 |

6 |

4,9 | |

|

9 |

Степень очистки газа 100-СВых*100/СВход |

% |

96 |

99,81 |

Рисунок 6 - Схема фильтра конечной очистки (тканевой)

Очистные сооружения ОАО "Слонимская камвольно-прядильная фабрика" построен по проекту, разработанному Киевским государственным проектным институтом № 5 (ГПИ-5) в 1978 году и именуется как станция очистки красильных стоков - СОКС.

Проектная производительность станции с учетом очистки промывных вод от кварцевых фильтров и фильтрата от вакуум-фильтров составляет 1358 м3/сут.

Проектом предусмотрена двухступенчатая очистка сточных вод с последующим возвратом их на производственные нужды красильного производства.

На первой ступени очистки сточные воды красильного производства проходят усреднение, реагентную обработку растворами сернокислого алюминия и известкового молока, отстаивание и фильтрацию через кварцевую загрузку. Обезвоживание образующегося осадка предусмотрено на вакуум-фильтрах.

В состав сооружений очистки входят: два усреднителя, два флокулятора-осветлителя, три осветлительных фильтра с кварцевой загрузкой, насосное оборудование для перекачки стоков, бак для приема стоков после флокуляторов, емкости для приготовления реагентов и насосы для их дозирования, два вакуум-фильтра. Принципиальная схема красильных стоков представлена на рисунке 11.

Все оборудование, за исключением осветлительных фильтров и насосов перекачки стоков, производства итальянкой фирмы "SNIA VISCOSA".

Источники образования сточных вод. Состав и расходы сточных вод. На станцию очистки красильных стоков - СОКС поступают стоки из цеха крашения и химстанции. Сточные воды образуются при крашении пряжи, последующей промывки ее на гладильно-сушильных машинах, а также от мойки тары и реакторов химстанции.

На КПФ крашение полотна производится в трех красильных аппаратах марки TRTT. Ф. Меццера, производства Италия. Рабочий объем аппарата составляет 7 м3. Аппараты работают по программе в автоматическом режиме, со сбросом всех вод в канализацию и далее на СОКС. На предприятии для окрашивания пряжи используются кислотные, хромовые, активные и металлосодержащие красители. Кроме красителей в сточной воде присутствуют сопутствующие реагенты: глауберовая соль, стерокс-920, сульфат аммония, уксусная кислота, хромпик, выравниватель. В промывные воды после крашения вводятся моющие средства (чаще анионоактивные).

После крашения и промывки в аппаратах TRTT. Ф. Меццера пряжа подается на последующую обработку на четыре гладильно-сушильные машины (три машины марки ZNA-960 и одна ЛГС-40-Ш). На гладильно-сушильных машинах пряжа проходит режим промывки, замасливания и антистатической

Обработки, в результате чего в сточные воды попадают: моющие вещества, замасливатель, антистатик.

Замасливатель представляет собой растворенные полярные ароматические углеводороды; антистатик - это смесь полиоксиэтиленгликолевых эфиров высших жирных спиртов.

В состав каждой гладильной машины входят четыре барки, объемом 300 л каждая. В первую барку вводятся моющие вещества, смена барки производится через 2 часа; вторая и третья барки работают в режиме промывки на протоке с подачей чистой воды; в четвертую барку подаются растворы антистатика и замасливателя (или одного из них), смена раствора в барке производится через 3 часа.

При крашении пряжи в светлые тона первая барка работает на чистой проточной воде. Все сбросы с гладильных машин поступают в канализацию и далее на СОКС.

В красильном цехе также расположен аппарат, в котором проводятся операции пробного (опытного) крашения, аналогично процессам, проводящимся в аппаратах крашения TRTT. Ф. Меццера. Объем аппарата - 0,5 м3, сброс отработанных технологических растворов и промывных вод производится в канализацию.

В канализацию и на СОКС также поступает вода от промывки оборудования химстанции, где готовятся технологические растворы для красильного производства, а также сточные воды от мойки полов и тары. Суммарный расход этих стоков составляет 6-9 м3/сут.

Характерным для всех вышеперечисленных видов стоков является их залповый сброс в канализацию.

В настоящее время суммарный расход отработанных технологических растворов, промывных и моечных вод, поступающих на очистные сооружения (СОКС), при работе предприятия в одну смену составляет: суточный - 200-300 м3/сут; среднечасовой - 25-38 м3/час; расчетный - 33-53м3/ч; коэффициент часовой неравномерности - 1,4.

По результатам анализов, качественный состав поступающих сточных вод представлен в таблице.

Таблица 4 - Качественный состав поступающих сточных вод

|

№ п/п |

Наименование показателя |

Ед. изм. |

Значение |

|

1 |

РН |

Ед |

4,9 |

|

2 |

ХПК |

Мг/л |

347 |

|

3 |

СПАВ |

Мг/л |

0,03 |

|

4 |

Cr6+ |

Мг/л |

0,023 |

|

5 |

Интенсивность окраски |

Мг/л |

27 |

Схема очистки сточных вод. Сточные воды от красильного производства общим потоком поступают в приемный резервуар канализационной насосной станции, по трубопроводу 300 мм подаются на станцию очистки красильных стоков (СОКС) в двухсекционный усреднитель. Из ванн усреднителя сточная вода поступает в приемную камеру, откуда вертикальными насосами марки G-80c/4 (1 раб. и 1 рез) подается на два флокулятора. Перед флокуляторами в сточную воду в напорную линию вводятся растворы сернокислого алюминия и известкового молока. Подача реагентов производится насосами-дозаторами из соответствующих расходных емкостей реагентов. Смешение реагентов со сточной водой происходит за счет турбулентности потока.

После отстаивания осветленная вода из флокуляторов поступает в бак №1, откуда через перелив, при обеспечении требуемой степени очистки, сбрасывается в городскую канализацию. Если степень очистки недостаточна, сточная вода из бака №1 забирается насосами ФГ144/46 или ФГ115/38 и подается на доочистку на два (всего три) механических (осветлительных) фильтра, загруженный один - кварцевым песком, другой - антрацитом, после чего сбрасывается в городскую канализацию.

Осадок из флокуляторов под гидростатическим напором удаляется в резервуаре сбора ила, откуда затем откачивается насосом и вывозится за пределы предприятия в места захоронения, согласованные с санитарными службами.

Регенерация фильтрующей загрузки осветлительных фильтров производится водой под давлением Р=4 атм., взятой из системы противопожарного водопровода. Сброс промывных вод осуществляется в голову очистных сооружений - приемную камеру у усреднителя. Значения контролируемых показателей после очистки представлены в таблице.

Таблица 5 - Качественный состав сточных вод на выходе

|

№ п/п |

Наименование показателя |

Ед. изм. |

Значение |

% очистки |

|

1 |

РН |

Ед |

6,5 |

- |

|

2 |

ХПК |

Мг/л |

0,013 |

47 |

|

3 |

СПАВ |

Мг/л |

256 |

28 |

|

4 |

Cr6+ |

Мг/л |

0,018 |

37 |

|

5 |

Интенсивность окраски |

Мг/л |

20 |

31 |

На предприятии планируется поставить оборудование по очистке ливневых стоков промышленной площадки ОАО "СКПФ" (разработчик УП "ГРОЖНОЖИЛПРОЕКТ"). Проектом предусмотрено устройство очистных сооружений для очистки дождевых стоков с промышленной площадки ОАО "СКПФ". Очистные сооружения устанавливаются возле существующего коллектора дождевой канализации D=600 ж. б, проложенного от промплощадки по ул. Брестская до выпуска в ручей, а затем в р. Волобринку. Очистные сооружения применены "Стеклопласт", состоят из отделителя взвеси и нефтепродуктов "Квадра Плюс", производительностью 50 л/с. После очистки дождевые стоки имеют показатели: по взвешенным веществам - 8 мг/дм3; по нефтепродуктам - 0,3 мг/дм3. Общая сметная стоимость проекта - 996057 тыс. руб.

Похожие статьи

-

Воздействие любого промышленного объекта на окружающую среду выражается в его влиянии на основные компоненты этой среды: атмосферу, гидросферу и...

-

В текстильном производстве шерсть, химические волокна перерабатывают в изделия. Совокупность технологических процессов, применяемых для переработки этих...

-

Строительство Слонимской камвольно-прядильной фабрики (СКПФ) началось в 1971 году. Построенная фабрика была введена в эксплуатацию в 1978 году. Проектная...

-

Одним из вопросов предприятия является его воздействие на экологическую ситуацию в регионе расположения, и его характеристика как источника загрязнения...

-

Из природы выпрыгнуть нельзя Н. Н. Баранский Системой оценки использования человеком ресурсов окружающей среды служит показатель " Экологический след "...

-

Путевая машинная станция №45 (ПМС-45) ст. Батарейная является структурным подразделением Восточно - Сибирской железной дороги - филиала ОАО "РЖД"....

-

Состояние источников водоснабжения Московский регион имеет густую, разветвленную гидрографическую сеть, состоящую из больших и малых рек, общее число...

-

Производственный контроль над соблюдением установленных нормативов выбросов подразделяется на два вида: контроль непосредственно на источниках; ...

-

Таблица 9.1 - Нормативы выбросов вредных (загрязняющих) веществ в атмосферный воздух по конкретным источниками веществам Уточнение границ СЗЗ с учетом...

-

Определение категории предприятия производится согласно "Методическому пособию по расчету, нормированию и контролю выбросов загрязняющих веществ в...

-

Понятие энергетического баланса предприятия - Экологический пасспорт предприятия

Основой энергобаланса должны служить результаты обследования действующего промышленного предприятия, его энергетического хозяйст-ва для получения...

-

Нормативы допустимого воздействия на окружающую среду - это нормативы, которые установлены в соответствии с показателями воздействия хозяйственной и иной...

-

Продуктивность сельскохозяйственных культур зависит от многих факторов. Часть из них, таких, как температурный режим, солнечная радиация, не регулируются...

-

Характеристика промышленного объекта Реквизиты предприятия. Предприятие: Общество с ограниченной ответственностью "Мегаблок" (ООО "Мегаблок") Генеральный...

-

Кроме платы за водопотребление и водоотведение, предприятие расходует средства на очистку сточных вод. На крупных предприятиях рассчитывают себестоимость...

-

Потребность в городском пассажирском транспорте возникает, когда в результате роста городов их территориальные размеры превышают зону пешеходной...

-

Динамика изменения качества воды и атмосферного воздуха в экосистемах Крыма На современном этапе развития человеческого общества, вступающего в новую...

-

Показатель опасности выбросов рассчитывается для каждого (j-го) выбрасываемого вещества по формуле: , Где A - коэффициент, зависящий от температурной...

-

Таблица 3.1 - Перечень загрязняющих веществ, выбрасываемых в атмосферу Параметры выбросов загрязняющих веществ для расчета ПДВ Таблица 4.1 - Параметры...

-

На ОАО "АК ОЗНА" в атмосферный воздух от организованных и неорганизованных источников в процессе сжигания природного газа через электрические котельные,...

-

Оценка воздействия на поверхностные воды - Экологическое проектирование

Одна из наиболее острых экологических проблем - состояние поверхностных вод, т. е. рек и озер. Проблема состояния поверхностных вод имеет два аспекта:...

-

По запасам воды округ является одним из богатейших регионов России. Водные ресурсы здесь сосредоточены в водотоках, озерах, болотах, ледниках,...

-

Понятие об экологическом паспорте предприятия - Экологический пасспорт предприятия

Экологическая паспортизация предназначена для документального описания эколого-экономических характеристик объектов природоохранной деятельности, к...

-

Государственная экологическая политика. Роль Магнитогорской администрации и ММК в сфере улучшения экологической обстановки Распад СССР усугубил кризисное...

-

Экологическое нормирование представляет собой процесс установления компетентными государственными органами показателей предельно допустимого воздействия...

-

Расчет платы за загрязнение атмосферного воздуха производится предприятием на основании нормативов платы, установленных согласно Постановлению...

-

В течение многих веков человеку, созерцающему сельский пейзаж, казалось, что он приобщается к чему-то незыблемому, вечному. Это приносило ощущение...

-

Круг организаций, заинтересованных в объективном и комплексном исследовании хозяйственной деятельности промышленных предприятий и ее влияния на...

-

Установление ПДС для действующих предприятий ПДС - это масса вещества в сточных водах, максимально допустимая к отведению с установленным режимом в...

-

Водоотводящие системы и сооружения - это один из видов инженерного оборудования и благоустройства населенных пунктов, жилых, общественных и...

-

Чукотский автономный округ - один из наиболее крупных "шельфовых" регионов России. В его пределах выявлено 5 перспективных нефтегазоносных бассейнов:...

-

Экологические проблемы литейного производства и пути их развития

Технологические процессы изготовления отливок характеризуются большим числом операций, при выполнении которых выделяются пыль, аэрозоли и газы. Пыль,...

-

В сентябре 1997 года в Госкомэкологии России состоялось заседание экспертной комиссии по рассмотрению проекта федеральной целевой программы по выводу...

-

Обработка результатов и оценка экологической ситуации - Мониторинг среды обитания

Информация о состоянии окружающей природной среды, об изменениях этого состояния давно используется человеком для планирования своей деятельности. Одним...

-

Человечество пришло к пониманию, что дальнейшее развитие технического прогресса невозможно без оценки влияния новых технологий на экологическую ситуацию....

-

Экологические проблемы крупных животноводческих комплексов - Основы экологии

На сегодняшний день животноводческие комплексы становятся мощным фактором негативного воздействия на окружающую среду в результате накопления в них...

-

Заключение - Экологические проблемы современного мира

В заключении можно сказать, что восстановление здоровой окружающей среды связано с коренными политическими, экономическими, социологическими...

-

Очистные сооружения - Проблемы загрязнения водоснабжения

Очистные сооружения бытовых сточных вод 1. Технологическая схема станций предусматривает очистку хозяйственно-бытового стока до требований, предъявляемых...

-

Технологические и технические подходы, методы и средства затрагивают собственно источники сброса и выброса загрязняющих веществ, источники физических...

-

Создание информационно-аналитической системы управления общественным транспортом обусловлено необходимостью повышения экологической эффективности...

Природоохранная деятельность предприятия - Воздействие предприятия ОАО "Слонимская камвольно-прядильная фабрика" на экологическую ситуацию в регионе