Технология изготовления сборных железобетонных конструкций "Завод ЖБИ-1" - Технологии изготовления и методы возведения строительных металлоконструкций, деревянных и сборных железобетонных конструкций

Бетон, как показывают испытания, хорошо сопротивляется сжатию и значительно хуже растяжению, поэтому включение стальной арматуры в растянутую зону элементов существенно повышает их несущую способность. Например, прочность ж/б балки по сравнению с бетонной возрастает в 15 - 20 раз.

Проектируя железобетонные элементы, предусматривают возможность высокопроизводительного труда при их изготовлении на специальных заводах и удобного монтажа на строительных площадках путем выбора оптимальных габаритов, экономичных форм сечения, рациональных способов армирования.

Первой является площадка бетонирования и склада железобетонных конструкций, там находятся камеры пропаривания и рельсовые краны. На производстве используется технология пропаривания, так как бетон отвердевает и набирает прочность, по технологии, 28 дней.

После того, как формы забетонируют их накрывают крышками, поднимают и ставят на камеры пропаривания. В эти камеры подается пар при температуре не меньше 100 градусов по Цельсию. Через 1 день пропаривания при атмосферных условиях бетон набирает прочность около 50%, что равносильно 20 дням естественного отвердевания. Опалубку можно доставать каждый день и заново бетонировать. Оборачиваемостью опалубки и определяется производительность завода. В таком же режиме завод работает круглый год.

Производство сборных железобетонных элементов наиболее эффективно в том случае, когда на заводе изготовляют серии однотипных элементов. Технологический процесс при этом совершенствуется, снижается трудоемкость изготовления и стоимость изделий, улучшается их качество. Отсюда вытекает важнейшее требование, чтобы число типов элементов в здании было ограниченным, а применение их массовым (для возможно большего числа зданий различного назначения).

С этой целью типизируют элементы, т. е. для каждого конструктивного элемента здания отбирают наиболее рациональный, проверенный на практике, тип конструкции с наилучшими по сравнению с другими решениями технико-экономическими показателями (расход материалов, масса, трудоемкость изготовления и монтажа, стоимость). Выбранный таким образом тип элемента принимается для массового заводского изготовления.

Преимущества бетона:

- --Для изготовления бетона используется большая сырьевая база. --Приготовление бетона в конечный продукт не требует сложных технических манипуляций и затрат энергии. --Универсален - пригоден для изготовления как несущих, так и ограждающих конструкций. --Сохранение монолитности при твердении, изотропия свойств, возможность получения изделий точных размеров.

Значительное разнообразие обработки его поверхности: из бетона можно выполнять сооружения, обладающие большой архитектурной выразительностью. Чтобы одни и те же типовые элементы можно было широко применять в различных зданиях, расстояния между колоннами в плане и высоты этажей унифицируют, т. е. приводят к ограниченному числу размеров.

Элементы сборных конструкций при подъеме, транспортировании и монтаже испытывают нагрузку от веса, при этом расчетные схемы элементов могут существенно отличаться от расчетных схем в проектном положении. Сечение элементов, запроектированное на восприятие усилий в проектном положении, в процессе транспортирования и монтажа в ряде случаев может оказаться недостаточным. В связи с этим необходимо расчетные схемы элементов назначать так, чтобы усилия, развивающиеся при транспортировании и монтаже, были возможно меньше. Для этого надо устанавливать соответствующее расположение монтажных петель, строповочных отверстий, мест опирания (которые должны быть указаны на рабочих чертежах элементов).

Вообще в зависимости от объемной массы выделяются следующие виды бетонов:

- --Особотяжелый. Объемная масса более 2500 кг/м3, изготовляемый на особотяжелых заполнителях. Применяется для специальных конструкций: для защиты от радиоактивного излучения; --Тяжелый. Объемная масса 2200 - 2500 кг/м3, изготовляемые на песке и крупных заполнителях из плотных горных пород. Применяется для всех несущих конструкций; --Облегченные. Объемная масса 1800 - 2200 кг/м3. Применяется для ограждающих и несущих конструкций; --Легкие. Объемная масса 500 - 1800 кг/м3. Применяется в основном для ограждающих конструкций; --Особолегкие. Объемная масса 500 кг/м3. Применяется для теплоизоляционных материалов.

По способу производства различают:

Монолитные конструкции (изготавливают непосредственно на месте строительства, укладывая бетонную смесь в опалубку)

Сборные (производят в виде крупноразмерных элементов на специализированных заводах)

Сборно-монолитные (сочетание сборных элементов с монолитным бетоном)

По виду напряженного состояния различают:

- --Обычные конструкции; --Предварительно напряженные.

Сборные конструкции зданий, смонтированные из отдельных элементов, совместно работают под нагрузкой благодаря стыкам и соединениям, обеспечивающим их надежную связь. Стыки и соединения сборных конструкций можно классифицировать по функциональному признаку (в зависимости от назначения соединяемых элементов) и по расчетно-конструктивному (в зависимости от вида усилий, действующих на них).

Также существует несколько технологий изготовления железо-бетонных элементов, некоторые из них:

Конвеерная технология:

Элементы изготавливают в формах, установленных на вагонетках и перемещаемых по рельсам конвейера от одного агрегата к другому. По мере продвижения вагонетки последовательно выполняются необходимые технологические операции:

- - установка арматурных каркасов; - натяжение арматуры предварительно напряженных элементов; - установка вкладышей-пустотообразователей; - укладка бетонной смеси и ее уплотнение; - извлечение вкладышей; - термообработка изделия для ускорения твердения бетона.

Все формы-вагонетки перемещаются в установленном принудительном режиме. Высокопроизводительную конвейерную технологию применяют на крупных заводах при массовом выпуске элементов относительно малой массы.

Поточно-агрегатная технология

Технологические операции выполняют в соответствующих цехах завода. При этом агрегаты, выполняющие необходимые технологические операции, неподвижны, а форма с изделием перемещается от одного агрегата к другому кранами, Технологический режим перемещения форм заранее не установлен и не является принудительным.

Ее особенность состоит в том, что изделия в процессе изготовления и тепловой обработки остаются неподвижными, а агрегаты, выполняющие технологические операции, перемещаются вдоль форм.

Вибропрокатная технология

Плиты перекрытия и панели стен формируют на непрерывно движущейся ленте, гладкая и рифленая поверхность которой образует форму изделия. После укладки арматурного каркаса бетонную смесь, поданную на ленту, вибрируют и уплотняют с помощью расположенных сверху валиков. Последовательно прокатываемые изделия, укрытые сверху и подогреваемые снизу, за время перемещения по ленте набирают необходимую прочность и после охлаждения транспортируются на склад готовой продукции.

Изготовить весь комплект сборных изделий, необходимых для возведения здания, по одной технологической схеме нельзя. Поэтому на заводах сборных ЖБК одновременно используют несколько технологических схем.

Производство сборных железобетонных элементов наиболее эффективно в том случае, когда на заводе изготавливают серии однотипных элементов. Технологический процесс при этом совершенствуется, снижается трудоемкость изготовления и стоимость изделий, улучшается их качество. Отсюда вытекает важнейшее требование, чтобы число типов элементов в здании было ограниченным, а применение их массовым (для возможно большего числа зданий различного назначения).

Для закрепления стержневой и проволочной напрягаемой арматуры перед формованием изделий применяется в соответствии с классом арматуры анкерные головки, высаженные в холодном, горячем или полугорячем состоянии, опрессованные в холодном состоянии шайбы или спиральные анкеры, приваренные коротыши, инвентарные зажимы, клиновые захваты и устройства, анкерные плиты.

Конструкции плоских перекрытий

Железобетонные плоские перекрытия - наиболее распространенные конструкции, применяемые в строительстве. Их широкому применению способствует высокая экономичность, жесткость, огнестойкость и долговечность. По конструктивной схеме железобетонные перекрытия могут быть разделены на две основные группы: балочные и безбалочные. Конструктивные схемы перекрытий при сборном и монолитном выполнении различны, поэтому классификация перекрытий ведется по конструктивным признакам: балочные сборные; ребристые монолитные с балочными плитами; ребристые монолитные с плитами, опертыми по контуру; балочные сборно-монолитные; безбалочные сборные; безбалочные монолитные; безбалочные сборно-монолитные.

В строительстве, как правило, применяют сборные перекрытия, отличающиеся высокой индустриалъностью. Монолитные перекрытия применяют редко, главным образом в зданиях, возводимых по индивидуальным проектам.

Тип конструкции перекрытия выбирают в каждом случае по экономическим соображениям в зависимости назначения здания, величины и характера действующих нагрузок, местных условий и др.

Балочные сборные перекрытия

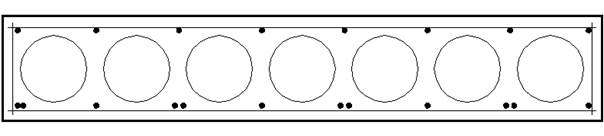

В состав конструкций балочного панельного сборного перекрытия входят плиты и поддерживающие их балки, называемые ригелями, или главными балками. Плиты перекрытий для уменьшения расхода материалов проектируют облегченными - пустотными или ребристыми. При удалении бетона из растянутой зоны сохраняют лишь ребра шириной, необходимой для размещения стальных каркасов и обеспечения прочности панелей по наклонному сечению. При этом плита работает на изгиб как балка таврового сечения. Плиты изготавливают с пустотами различной формы; овальной, круглой и т. п. В панелях значительной ширины устраивают несколько рядом расположенных пустот. Общий принцип проектирования плит перекрытий любой формы поперечного сечения состоит в удалении возможно большего объема бетона из растянутой зоны с сохранением вертикальных ребер, обеспечивающих прочность элемента по наклонному сечению, в увязке с технологическими возможностями завода-изготовителя.

Ребристые монолитные перекрытия

Сущность конструкции монолитного ребристого перекрытия в том, что бетон в целях перекрытия удален из растянутой зоны сечений, где сохранены лишь ребра, в которых сконцентрирована растянутая арматура. Полка ребер - плита - работает на местный изгиб по пролету, равному расстоянию между второстепенными балками.

Ребристые монолитные перекрытия, упертые по контуру

Плиты, опертые по контуру, армируют плоскими сварными сетками с рабочей арматурой в обоих направлениях. Поскольку изгибающие моменты в пролете, приближаясь к опоре, уменьшаются, количество стержней в приопорных полосах уменьшают. С этой целью в пролете по низу плиты укладывают две сетки разных размеров, обычно с одинаковой площадью сечения арматуры. Пролетную арматуру плит конструируют также из унифицированных сеток с продольной рабочей арматурой. Сетки укладывают в пролете в два слоя во взаимно перпендикулярном направлении. Монтажные стержни сеток не стыкуются.

Балочные сборно-монолитные перекрытия. Сборно-монолитная конструкция перекрытия состоит из сборных элементов и монолитных частей, бетонируемых непосредственно на площадке. Затвердевший бетон этих монолитных участков связывает конструкцию в единую совместную работающую систему. Сборные элементы перекрытия служат остовом для монолитного бетона и в них размещена основная, чаще всего напрягаемая арматура. Дополнительную арматуру при монтаже можно укладывать на остов из сборных элементов. Сборные элементы изготовляют из бетона относительно высоких классов.

Работа сборно-монолитной конструкции характеризуется тем, что деформации монолитного бетона следуют за деформациями бетона сборных элементов, и трещины в монолитном бетоне не могут развиваться до тех пор, пока они не появятся в предварительно напряженном бетоне сборных элементов. Опыты показали, что совместная работа сборных предварительно напряженных элементов и монолитных частей возможна и при бетонах при пористых заполнителях.

Безбалочные перекрытия. Безбалочное сборное перекрытие представляет собой систему сборных панелей, опертых непосредственно на капители колонн. Основное конструктивное назначение капителей в том, чтобы обеспечить жесткое сопряжение перекрытия с колоннами, уменьшить размер расчетных пролетов панелей и создать опору для панелей. Сетка колонн обычно квадратная размером 6х6 м. Преимущество безбалочных панельных перекрытий в сравнении с балочными - в лучшем использовании объема помещения из-за отсутствия выступающих ребер, облегчении устройства различных производственных проводок и коммуникаций. Благодаря меньшей конструктивной высоте безбалочного перекрытия уменьшается общая высота многоэтажного здания и сокращается расход стеновых материалов. Безбалочное сборное перекрытие работает подобно ребристому перекрытию с плитами, опертыми по контуру, в котором надколонные панели выполняют роль широких балок. Панели перекрытий выполняют ребристыми или пустотными, а капители - полыми или сплошными. Колонны имеют поэтажную разрезку.

Похожие статьи

-

Для строительства промышленных и гражданских (в том числе и жилых) зданий очень широко используются металлические конструкции. Их частое использование...

-

В настоящее время наиболее распространенными несущими конструкциями деревянных покрытий зданий различного назначения являются деревянные арки. Они...

-

Монолитное строительство - основная технология возведения зданий. Технология, позволяющая возвести монолитные многоэтажные здания, коттеджи, сооружения...

-

Особенности заводского производства При проектировании железобетонных элементов предусматривают возможность высокопроизводительного изготовления их на...

-

В современном строительстве применяется огромное количество различных материалов, каждое из которых имеет свои достоинства и недостатки. Сталь - один из...

-

Примером одноэтажного промышленного здания является 16-ый учебно-экспериментальный корпус БНТУ. В нем проводятся испытания различных конструкций. Здание...

-

Разработка технологических карт на строительные процессы общего цикла (в рассматриваемом случае на выполнение опалубочных, арматурных, бетонных работ, на...

-

Одной из ведущих отраслей народного хозяйства государства является строительство. Мерой развития строительства определяется развитие государства в целом....

-

Для обеспечения современных требований по теплозащите зданий с целью экономии энергоресурсов на отопление толщина однослойных стен из традиционных...

-

Теоретические основы производства железобетонных изделий - Производство железобетонных изделий

Железобетонные конструкции и изделия по способу изготовления разделяют на монолитные и сборные, по способу армирования и состоянию арматуры - на обычные...

-

Тема: Одноэтажное промышленное здание Группа грунта III Дальность перевозки грунта 5,0 км Последняя цифра ID 9 Характеристика условий разработки грунта...

-

Таблица 8 Наименование Обоснование Кол Сваи СП30.30-2 Серия Б1.011.1-2.08 вып.2 48 Блоки фундаментные СТБ 1076-97 ФБС12.6.6 42 ФБС24.6.6 28 ФБС9.6.6 14...

-

История развития строительных материалов и конструкций

История развития строительных материалов и конструкций Чтобы уяснить сущность строительных материалов и конструкций, необходимо представить историю их...

-

Таблица 1 Решение: 1. Расчетные данные для бетона класса В15: расчетное сопротивление бетона Rb = 86,7 кг/, Rbt = 7,65кг/; начальный модуль упругости...

-

Назначение опалубки Большую часть объема монолитного бетона и железобетона применяют для возведения конструкций нулевого цикла и только 20...25%...

-

ВОЗВЕДЕНИЕ НЕСУЩИХ ЭЛЕМЕНТОВ МОНОЛИТНОГО ЖИЛОГО ДОМА Рис 4. - Процесс возведения монолитного жилого дома Строительство объекта ведется звеном состоявшим...

-

Кривизну изгибаемых предварительно напряженных элементов от действия соответствующих нагрузок определяют по формуле: (п. 4.3.3.2) [8] Где М - изгибающий...

-

Вариант - 84, Шифр - 712 Количество пролетов - 3 Район строительства - г. Луга Монтаж строительный кран стреловой ВЫБОР МЕТОДОВ ВЕДЕНИЯ РАБОТ Организация...

-

Крупнопанельные бескаркасные здания. Известные преимущества крупнопанельного домостроения с точки зрения высокой индустриализации и экономически...

-

Заключение - Производство железобетонных изделий

Таким образом, в результате проведенного исследования можно сделать следующие выводы. Железобетоном называют комплексный строительный материал, в котором...

-

Для устройства кессонного перекрытия используют специальный комплект опалубки, состоящий из телескопических стоек, металлической обрешетки, располагаемой...

-

Исходные данные - Расчет железобетонного покрытия в проектируемом здании

Проектируемое здание представляет собой 17-этажное монолитное железобетонное каркасное, с техническим этажом на отм. +47.600. Жесткость и...

-

Элементы монолитного ребристого железобетонного перекрытия (плиту, второстепенную и главную балку) рассчитываем отдельно. Расчет элементов производим в...

-

Выбор кранов для возведения зданий и сооружений выполняют в два этапа: * определяют техническую возможность применения для монтажа конструкций кранов...

-

Технология производства железобетонных изделий - Производство железобетонных изделий

Основные операции при производстве железобетонных изделий: приготовление бетонной смеси, изготовление арматурных изделий, армирование и формование...

-

ПРОИЗВОДСТВО АРМАТУРНЫХ РАБОТ - Технология строительного производства

В связи с высокими темпами роста монолитного строительства в последнее время резко возрос спрос на качественную арматуру и специалистов в области монтажа...

-

Для монтажа конструкций и деталей зданий применяют следующие виды оборудования: - такелажные приспособления, предназначенные для строповки конструкций -...

-

При обследовании бетонных и железобетонных конструкций реконструируемых зданий и сооружении следует учитывать требования СНиП 2.03.01--84 "Бетонные и...

-

Панель имеет четыре монтажные петли из стали класса А-I, расположенные на расстоянии 80 см от концов панели. С учетом коэффициента динамичности Kд=1,4...

-

Проектирование технологии производства бетонных работ - Технология возведения монолитных зданий

Определение количества и размеров захваток. Захватки представляют собой конструктивные фрагменты, единовременно бетонируемые в ходе 1-2 рабочих смен....

-

Ресурсное проектирование - Технология возведения монолитных зданий

Потребность в материальных ресурсах. Потребность в основных материальных ресурсах (форма 4) определяется для всех монолитных и сборных элементов здания...

-

Для устройства фундаментов под различные здания и сооружения, повышения несущей способности слабых грунтов, а также для укрепления стенок котлованов от...

-

Технологический процесс производства сборных бетонных и железобетонных изделий состоит из ряда самостоятельных операций, объединяемых в отдельные...

-

Рис. 5. Временные крепления поврежденных конструкций А - в виде стоек; б - пространственной опоры; в, г - подкосов для стен; 1 - конструкция; 2 -...

-

Все монтажные работы связаны с использованием различного рода монтажных механизмов, которые в зависимости от выполняемых работ подразделяются на основные...

-

Потребность в строительных конструкциях, деталях, полуфабрикатах, материалах для постройки здания находим исходя из объемов работ и построим график их...

-

Каркас сборный железобетонный При проектировании одноэтажного промышленного здания принята каркасная схема. Конструктивными элементами этого здания...

-

Технологический регламент на изготовление ребристых плит перекрытия разработан в соответствии: ГОСТ 22701.0 "Плиты железобетонные ребристые...

-

Конструктивно-типологические решения - Многоэтажная стоянка в городской среде

Для гаражей - стоянок в отечественной практике проектирования и строительства применяют различные конструктивные решения. Выбор конструктивного решения...

-

Исходные данные: - Размеры в плане L1 Ч L2 , м - 20,8 Ч 63 - Сетка колонн l1 Ч l2 , м - 5,2 Ч 7,0 - Временная нагрузка, Н/м2 - 7000 - Количество этажей,...

Технология изготовления сборных железобетонных конструкций "Завод ЖБИ-1" - Технологии изготовления и методы возведения строительных металлоконструкций, деревянных и сборных железобетонных конструкций