Выбор и расчет транспортных средств - Разработка проекта производства работ на возведение склада материалов и специализированного оборудования Тайшетского Алюминиевого завода

Автотранспортные перевозки являются основным способом доставки сборных железобетонных конструкций с заводов изготовителей на строительные площадки. При этом применяются транспортные средства как общего назначения, так и специализированные. Автотранспортные средства общего назначения (бортовые автомобили) имеют кузов, предназначенный для перевозки любых видов грузов, в пределах его вместимости. Кузов специализированных автотранспортных средств рассчитан на перевозку определенного вида строительных грузов.

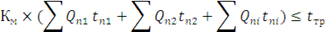

При перевозке однотипных изделий (стеновых панелей, плит перекрытий и т. д.) необходимо стремиться к соблюдению следующего равенства:

Где tТр - время, расходуемое транспортом за один оборот;

TМ - время, расходуемое на монтаж комплекта деталей, доставленных за один оборот;

КМ - коэффициент резерва времени на монтаж (0,95).

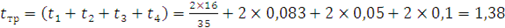

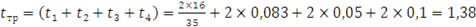

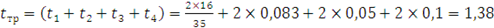

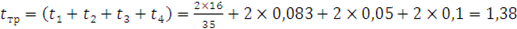

Время, расходуемое транспортом за один оборот:

Где - время в пути (L - расстояние от завода-изготовителя до строительной площадки - 16 км,

VСр - средняя скорость движения, км/ч);

T2 - время, расходуемое на прицепку в течение одного оборота (2Ч(5..8)мин);

T3 - время, расходуемое на отцепку в течение одного оборота (2Ч(3..4)мин);

T4 - время на маневрирование и прочие оргмероприятия в течение одного оборота (2Ч(6..8)мин).

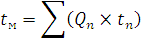

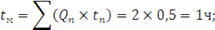

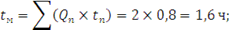

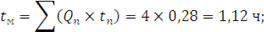

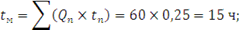

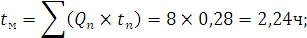

Время, расходуемое на монтаж комплекта деталей, доставленных за один оборот, составляет:

Где QN - число однотипных деталей, загруженных за один рейс;

TN - время, установленное на монтаж каждой детали.

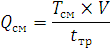

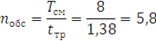

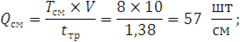

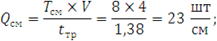

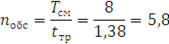

Число оборотов за смену определяем по формуле:

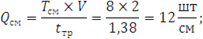

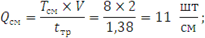

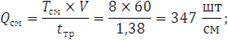

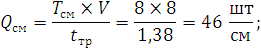

Производительность за одну смену:

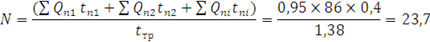

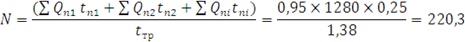

В общем виде равенство примет следующий вид:

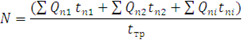

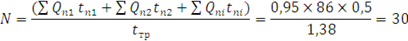

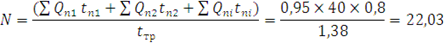

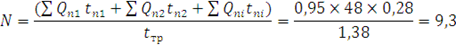

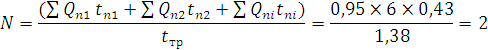

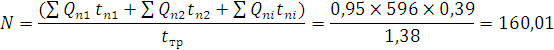

Общее число оборотов для перевозки заданного объема груза в соответствии с вышеприведенным выражением будет определяться по формуле:

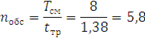

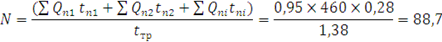

Требуемое число маш.-смен для перевозки заданного объема груза:

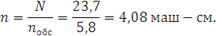

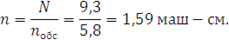

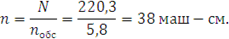

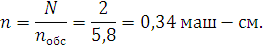

Число выходов машин в каждую смену определяется по формуле:

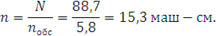

Где n - потребное число маш.-смен для перевозки заданного объема груза;

ССм - коэффициент сменности, равный 1, 2 или 3 в зависимости от числа смен в сутки;

NРаб - число рабочих дней в планируемые сроки перевозок.

1. Железобетонные колонны высотой 12 м. Количество - 86 шт.; масса 1 элемента 10т, общая масса - 840 т.

Определим время, расходуемое транспортом за один оборот:

(ч)

Предварительно примем тягач КрАЗ-258 с полуприцепом ПП-2008Б с размещением 2 колонн.

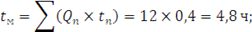

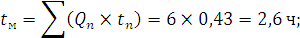

Определим время, расходуемое на монтаж комплекта деталей, доставляемых за один оборот:

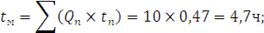

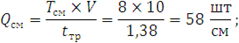

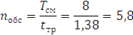

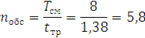

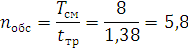

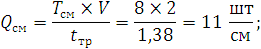

Определим число оборотов за смену:

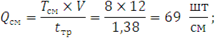

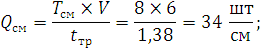

Производительность за одну смену:

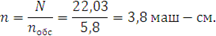

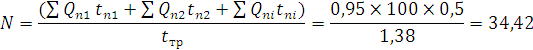

Общее число оборотов для перевозки заданного объема груза:

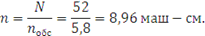

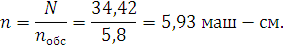

Требуемое число машино-смен:

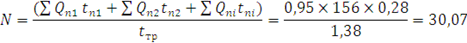

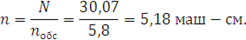

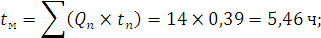

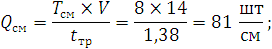

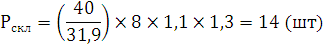

2. Подкрановые балки рельсы длиной 6 м. Количество - 156 шт.; масса 1 элемента 1т, общая масса - 156 т.

Предварительно примем тягач МАЗ-504А с полуприцепом УПР-1212 с размещением 10 подкрановых балок.

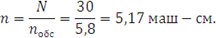

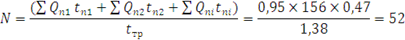

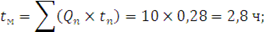

Определим время, расходуемое на монтаж комплекта деталей, доставляемых за один оборот:

Производительность за одну смену:

Общее число оборотов для перевозки заданного объема груза:

Требуемое число машино-смен:

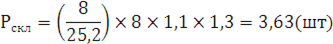

3. Связи между колонн в виде "креста". Количество - 86шт (в разобранном виде; 8 - в целом виде); масса 1 элемента 0,2 т, общая масса - 1,6 т.

Определим время, расходуемое транспортом за один оборот:

(ч)

Предварительно примем тягач МАЗ-504А с полуприцепом УПР-1212 с размещением 12 элементов.

Определим время, расходуемое на монтаж комплекта деталей, доставляемых за один оборот:

Производительность за одну смену:

Общее число оборотов для перевозки заданного объема груза:

Требуемое число машино-смен:

4. Стропильные фермы длиной 24 м (полуферма - 12 м). Количество - 80 шт.; масса 1 элемента 1,5 т, общая масса - 120 т.

Определим время, расходуемое транспортом за один оборот:

(ч)

Предварительно примем тягач МАЗ-504А с полуприцепом УПФ-1218 с размещением 2-х ферм.

Определим время, расходуемое на монтаж комплекта деталей, доставляемых за один оборот:

Производительность за одну смену:

Общее число оборотов для перевозки заданного объема груза:

Требуемое число машино-смен:

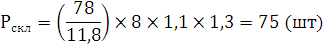

5. Прогоны покрытия длиной 6 м. Количество - 460 шт.; масса 1 элемента 0,2 т, общая масса - 92 т.

Определим время, расходуемое транспортом за один оборот:

(ч)

Предварительно примем тягач МАЗ-504А с полуприцепом УПР-1212 с размещением 10 прогонов.

Определим время, расходуемое на монтаж комплекта деталей, доставляемых за один оборот:

Производительность за одну смену:

Общее число оборотов для перевозки заданного объема груза:

Требуемое число машино-смен:

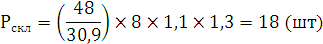

6. Горизонтальные связи покрытия. Количество - 48 шт.; масса 1 элемента 0,5 т, общая масса - 24 т.

Определим время, расходуемое транспортом за один оборот:

(ч)

Предварительно примем тягач МАЗ-504А с полуприцепом УПР-1212 с размещением 4-х связей.

Определим время, расходуемое на монтаж комплекта деталей, доставляемых за один оборот:

Производительность за одну смену:

Общее число оборотов для перевозки заданного объема груза:

Требуемое число машино-смен:

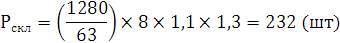

7. Профлист покрытия. Количество - 1280 шт.; масса 1 элемента 0,1 т, общая масса - 128 т.

Определим время, расходуемое транспортом за один оборот:

(ч)

Предварительно примем тягач ЗИЛ-130В1 с полуприцепом УПП-0906 с размещением 6-ти пачек по 10 листов =60 листов.

Определим время, расходуемое на монтаж комплекта деталей, доставляемых за один оборот:

Производительность за одну смену:

Общее число оборотов для перевозки заданного объема груза:

8. Стойки фахверка. Количество - 6 шт.; масса 1 элемента 0,6 т, общая масса - 3,6 т.

Предварительно примем тягач МАЗ-504А с полуприцепом УПР-1212 с размещением 6 шт.

Определим время, расходуемое на монтаж комплекта деталей, доставляемых за один оборот:

Определим число оборотов за смену:

Требуемое число машино-смен:

9. Горизонтальные элементы фахверка. Количество - 156 шт.; масса 1 элемента 0,3 т, общая масса - 46,8 т.

Предварительно примем тягач ЗИЛ-130В1 с полуприцепом УПП-0906 с размещением 8 шт.

Определим время, расходуемое на монтаж комплекта деталей, доставляемых за один оборот:

Определим число оборотов за смену:

Производительность за одну смену:

Общее число оборотов для перевозки заданного объема груза:

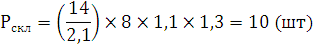

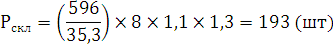

10. Стеновые панели. Количество - 596 шт.; масса 1 элемента 0,159 т, общая масса - 127,68 т.

Предварительно примем тягач МАЗ-504А с полуприцепом УПР-1212 с размещением 2-х пачек по 7 панелей =14 панелей.

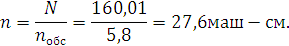

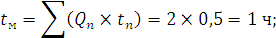

Определим время, расходуемое на монтаж комплекта деталей, доставляемых за один оборот:

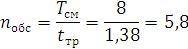

Определим число оборотов за смену:

Производительность за одну смену:

Общее число оборотов для перевозки заданного объема груза:

11. Оконные блоки - ОК1. Количество - 100 шт.; масса 1 элемента 0,64 т, общая масса - 64 т.

Предварительно примем тягач МАЗ-504А с полуприцепом ПП-1307 с размещением 2 блоков.

Определим время, расходуемое на монтаж комплекта деталей, доставляемых за один оборот:

Определим число оборотов за смену:

Производительность за одну смену:

Общее число оборотов для перевозки заданного объема груза:

Требуемое число машино-смен:

К работе по замоноличиванию стыков, заделке швов приступают только после проверки правильности установки конструкций, приемки сварных соединений. До замоноличивания полости стыка должны быть очищены от грязи и увлажнены водой. Устраивается герметизация упругими прокладками и мастиками, которая предотвращает падание влаги в узлы сопряжений. Для заделки стыков применяют бетонную или растворную смесь, марка бетона не должна быть ниже проектной марки бетона соединяемых конструкций.

Стыки, не воспринимающие расчетные усилия заделывают раствором марки не ниже 50. Уложенную смесь уплотняют. После укладки необходимо создать необходимые условия для обеспечения твердения. От качества заделки стыка зависит пространственная жесткость и устойчивость сооружения.

Заделка стыков состоит из нескольких процессов:

- - сварка и защита закладных деталей от коррозии; - замоноличивание стыков раствором или бетоном; - герметизация для стеновых панелей; - сварка арматурных выпусков и закладных деталей.

Перед сварными работами следует зачистить выпуски, затем покрыть их антикоррозийной краской, которая наносится под давлением методом газопламенного напыления.

Стройгенпланом называют генеральный план площадки, на котором показана расстановка основных монтажных и грузоподъемных механизмов, временных зданий, сооружений и установок, возводимых и использованных в период строительства.

Различают стройгенплан (СГП) общеплощадочный и объектный. Общеплощадочный СГП разрабатывается на строительство комплекса или на отдельные сплошные здания и сооружения. Объектный СГП проектируют отдельно на все строящиеся здания и сооружения, входящие в состав общеплощадочного СГП. Составляется он в строительной организации на одно или несколько зданий и сооружений на стадии рабочей документации в составе ППР. Различая в методах проектирования между СГП в составе ПОС и ППР сводятся, по существу к степени детализации разработки плана и точности расчетов.

СГП является частью комплексной документации на строительство, и его решение должно быть увязаны с остальными разделами проекта, в том числе с сроками строительства установленными графиками; решения СГП должны отвечать требованиям строительных нормативов; временные здания и сооружения, а также установки располагают на территориях, не предназначенных под застройку СГП должны обеспечивать рациональное прохождение грузопотоков на площадке путем сокращения числа перегрузок и уменьшения расстояния перевозки. СГП должен обеспечивать наибольшей удовлетворение бытовых нужд работающих на строительстве; принятые в СГП решения должны отвечать требованиям техники безопасности, пожарной безопасности и условия охраны окружающей среды; затраты на временное строительство должны быть минимальными.

Проектирование временных автодорог

Для нужд строительства используются постоянные и временные автодороги, которые размещаются в зависимости от принятой схемы движения автотранспорта. Схема движения на строительной площадке разрабатывается исходя из принятой технологии очередности производства строительно-монтажных работ, расположения зон хранения и вида материалов. Внутрипостроечные дороги трассируем по кольцевой схеме с двумя въездами-выездами.

Конструкции временных дорог принимают в зависимости от интенсивности движения, типа машин, несущей способности грунтов. Принимаем естественные грунтовые дороги.

Основные параметры временных дорог при числе полос движения-1:

- - ширина полосы движения - 3,5 м, с расширением в местах поворотов и разгрузки до 6 м; - ширина проезжей части - 3,5 м; - ширина земляного полотна - 6 м; - наименьшие радиусы закругления в плане - 12 м.

При трассировке дорог должны соблюдаться минимальные расстояния в соответствии с ТБ:

- - между дорогой и складской площадью: 0,5-1 м; - между дорогой и подкрановыми путями 6,5..12,5 м; - между дорогой и ограждением площадки: 1,5 м.

На въезде обязательна установка указателей со схемой движения и ограничения скорости.

Расчет площади приобъектного склада

На строительной площадке организуют для хранения материалов приобъектные склады, которые могут быть организованы в виде

- - открытых складских площадок в зоне действия монтажного крана и механизмов; - полузакрытых складов (навесов) для материалов, требующих защиты от прямого воздействия солнца и осадков (деревянные изделия, толь, рубероид, шифер и др.); - закрытых складов для хранения дорогостоящих или портящихся на открытом воздухе материалов (цемента, извести, гипса, гвоздей и спецодежды).

Площади открытых приобъектных складов рассчитывают детально исходя из фактических размеров складируемых ресурсов и количества нормативной удельной нагрузки на основание склада с соблюдением правил техники безопасности. Для хранения колонн, плит покрытия, ферм, подкрановых балок предусмотрены открытые складские площадки.

При проектировании складов решаются три основных вопроса:

- - определить необходимые запасы материалов, подлежащих хранению; - рассчитать площади по видам хранения; - выбрать типы складов и разместить их вблизи дорог.

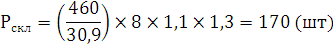

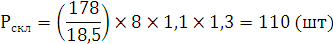

Запас материалов конструкций определяем по формуле:

Где РСкл - количество материалов и конструкций, необходимое для строительства;

Т - продолжительность работ, выполняемых с использованием этих материалов, дней (по календарному плану);

ТН - норма запасов материалов, дней (для ж/б изделий при дальности доставки до 50 км 5..10 дней; для металлических конструкций, оконных переплетов - 8..12 дней); К1 - коэффициент неравномерности поступления материалов на склад (для автотранспорта 1,1); К2 - коэффициент потребления материалов (1,3).

Полезная площадь склада определяется по формуле:

Где f - нормативная площадь на единицу складируемого материала.

Площадь подъездных путей и дорог вычисляется отдельно от полезной, с учетом длины складов, типов применяемых кранов и транспортных средств. Проходы между штабелями устраивают не реже, чем через два штабеля в продольном направлении и не реже, чем через 25 м в поперечном направлении. Ширина прохода 0,7 м, зазоры между смежными штабелями 0,2 м.

Стеновые панели укладываются в вертикальные кассеты, профлист покрытия - в штабеля высотой не более 2,5 м, лестничные марши - в штабеля высотой не более 1,2 м, металлические фермы - на металлические опоры, колонны - в положение, удобное для последующего их объема.

В каждый штабель укладывают конструкции только одной марки. Знаки маркировки изделий всегда должны быть обращены в сторону прохода или проезда. Каждое изделие должно опираться на деревянные инвентарные подкладки и прокладки.

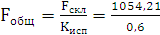

Общая площадь складов определяется по формуле:

Где КИсп - коэффициент использования площади складов, равный для открытого склада при штабельном хранении ж/б изделий 0,4..0,6; для металла - 0,5..0,6

Определяем площади складирования основных конструкций:

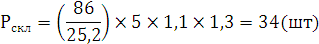

Железобетонные колонны:

Подкрановые балки:

Стропильные фермы:

Прогоны покрытия:

Связи покрытия:

Профлист покрытия:

Элементы фахверка:

Связи по колоннам:

Стеновые панели:

Оконные блоки ОК1 и ОК2:

Т. о. общая требуемая площадь склада, с учетом коэффициента использования, площадь открытого склада равна:

=1757 (м2)

Для хранения баллонов с кислородом, пропан-бутаном, сварочных аппаратов - принимаем закрытые склады на полозьях размером 3x2,5 м - 3 шт.

(м2)

Размещение монтажного крана производят из условия возможности монтажа конструкций этим краном и безопасности производства этих работ

А) Рабочая зона крана (зона обслуживания краном):

RОбсл =RMax=11,4 м,

Где RMax - вылет стрелы.

Б) Зона перемещения грузов:

RПг=RMax+0,5LMax = 11,4+ 0,524 = 23,4 (м) ,

Где LMax - длина самого длинного элемента (24,0м);

В) Опасная зона:

RПг=0,5BГр+ LГр+ x= 0,5Ч0,26+ 24+5=29,13 (м),

Где BГр=0,26 м - ширина фермы;

LГр=24 м - длина фермы;

X=5 м - минимальное расстояние отлета груза при его падании (табл.3 [22]). Наиболее тяжелая конструкция, которая может монтироваться на максимальном вылете стропильная ферма

К зонам постоянно действующих опасных производственных факторов, связанных с работой монтажных и грузоподъемных машин, относятся места, над которыми происходит перемещение грузов грузоподъемными кранами.

К зонам постоянно действующих опасных факторов, относятся участки территории строящегося здания и этажи зданий и сооружений в одной захватке, над которыми происходит монтаж (демонтаж) конструкций или оборудований.

Монтажной зоной - называют пространство, где возможно падение груза при установке и закреплении элементов. Она равна от края здания плюс 7 метров.

Рабочей зоной крана называют пространство, находящееся в пределах линии описываемой крюком крана;

Зоной перемещения груза называют пространство, находящееся в пределах возможного перемещения груза, подвешенного на крюке крана.

Опасной зоной работы крана называется пространство, где возможно падение груза при его перемещении с учетом вероятного рассеивания при падении.

Похожие статьи

-

Определяют удельные приведенные затраты СПр. уд. , Где СЕ - себестоимость монтажа 1 т конструкции, руб/т; ЕН - нормативный коэффициент экономической...

-

Определим требуемую грузоподъемность крана при монтаже металлических подкрановых балок. Масса монтажных приспособлений QМ=0; масса элементов усиления...

-

Численный состав бригады определяем согласно формуле: ТР - трудоемкость работ, чел.-час (калькуляция); DП - срок выполнения работ (в сменах); С - средний...

-

Определим требуемую грузоподъемность для монтажа железобетонных колонн: Масса монтажных приспособлений QМ=0; масса элементов усиления QУ=0; QК QЭ + QТ....

-

Монтаж конструкций каркаса, профлиста покрытия вести производить краном МКГ-25БР, длина стрелы - 23,5 м, гуська - 10 м. Монтаж панелей стенового...

-

При проектировании временного электроснабжения строительной площадки необходимо: рассчитать электрические нагрузки; определить количество и мощность...

-

По техническим параметрам Выбор крана для монтажа каждого типа конструкций производят по техническим параметрам. К техническим параметрам крана...

-

Промышленное здание (склад материалов и специализированного оборудования) - запроектировано как одноэтажное, однопролетное, прямоугольное в плане. Здание...

-

Определение потребности в складах Из всех видов складов при разработке ППР рассчитываются только участковые и приобъектные склады. Площадь участкового...

-

Площадь склада зависит от вида, способа хранения материалов и его количества. Площадь склада слагается из полезной площади, занятой непосредственно под...

-

Ш бетонная смесь - 1,5 %, Ш цемент - 1 %, Ш крупный заполнитель - 2,0 %, Ш мелкий заполнитель - 1,5 %, Ш вода - 1,0 %. Таблица 2 Годовое количество...

-

1. Земляные работы: механизированные (Срезка растительного слоя грунта бульдозером, Разработка грунта экскаватором в траншеях (для зданий без подвалов,...

-

Удельный расход сырьевых материалов (кг) на 1смеситаблица 2.3 П:Ц Материал Цемент (Ц), кг Песок (П), кг Вода (В), кг 1:2.5 510 0.42 1275 0.857 240 0.24 -...

-

Сметную стоимость строительства объекта в данном курсовом проекте определяем по показателям стоимости 1м2 площади здания в существующих ценах по...

-

Постоянные и временные сети водоснабжения предназначены для обеспечения производственных, хозяйственно-бытовых и противопожарных нужд строительства....

-

Стройплощадка должна быть обеспечена прямой городской телефонной связью, специальными переносными радиопереговорными средствами внутриплощадочной сети и...

-

Полная потребность в воде составляет: Результаты расхода воды заносим в таблицу Таблица 6 Процессы и потребители Ед. изм. Кол-во в смену Нормы расхода...

-

Расчет количества семей Данный расчет начинают с определения перспективного числа семей, которое будет проживать в проектируемом поселении. Этот расчет...

-

Проектирование, размещение и сооружение сетей электроснабжения производится в соответствии с "Правилами устройства электроустановок", СНиП 3.05.06-85,...

-

Технико-экономическая оценка вариантов возведения земляного полотна специализированными отрядами дорожных машин С учетом конструкции земляного полотна,...

-

Расчет потребности строительства в воде - Проект производства работ на возведение жилого здания

Временное водоснабжение предназначено для обеспечения производственных, хозяйственно-бытовых и противопожарных нужд. Расчет потребности в воде...

-

Потребность в основных материалах, конструкциях, деталях и оборудовании по годам и кварталам строительства заносим в ведомость (табл. 1.6). Расчет ведем...

-

В строительстве существует 3 формы расчета заработной платы: 1. Повременная форма - начисление производится за время пребывания на работе. Зарплата...

-

Выбор основных средств механизации - Проект производства строительных работ

В процессе строительства возникает необходимость в использовании различных машин и механизмов, для доставки на строительную площадку необходимых...

-

Расчет потребности в строительных материалах осуществляется на основании норм расхода материалов на единичный объем работ, представленных в сборниках...

-

Основание: Строительные нормы и правила СНиП 1.04.03-85* "Нормы продолжительности строительства и задела в строительстве предприятий, зданий и...

-

Определяется расчетное количество рабочих, ИТР и служащих: Где С - общесписочное число рабочих и служащих для подбора временных зданий и сооружений; О -...

-

Для установления технологической последовательности работ в границах рациональных размеров захваток (участков) в целях сокращения сроков строительства и...

-

Все технологические процессы на строительной площадке выполняются несколькими комплектами машин, организованными в единый поток. В отдельный комплект...

-

Ведомость потребности в строительных конструкциях, изделиях, полуфабрикатах, основных материалах. № п. п. Наименование Единицы измерения Показатель 1....

-

Расчет складских помещений и площадок - Проект производства работ на возведение жилого здания

Расчет площадей складов выполняется в следующей последовательности (таблица 6): Определяется максимальная суточная потребность в материалах и...

-

Определение объемов земляных работ для рабочего и приемного котлованов Глубина котлованов: м. Длина котлована: М, м; Ширина котлована: м, м; Определим...

-

При разработке ППР рассчитываются площадь конторы мастера или прораба и помещение для охраны объекта. Помещение для охраны объекта независимо от объема...

-

На участке "выемка - насыпь". - Отряд №1: скрепер прицепной ДЗ-26 с емкостью ковша 10м3, бульдозер ДЗ-18 на базе Т-100 с поворотным отвалом, пневмокаток:...

-

Конденсат из ямной камеры не может быть использован в качестве обратной воды в паровых котлах. Потери воды оказываются, более ощутимы. В камере для...

-

Каменные работы организовываются поточным методом, для возведения насосной станции принимаем поточно-кольцевой метод работ, при этом возводимое здание...

-

Расчет и проектирование складского хозяйства - Проект производства строительных работ

Для обеспечения благоприятных условий выгрузки, размещения, хранения материалов и изделий с учетом их особенных свойств очень важно рационально...

-

Выбор сечения подкрановой балки по типовым проектам Подкрановые балки рассчитываются на два наиболее неблагоприятных по воздействию крана. При...

-

Привязка монтажного крана и определение зон влияния - Проект производства строительных работ

Одноэтажные промышленные здания монтируют в большинстве случаев самоходными стреловыми кранами на гусеничном или пневмоколесном ходу. Значительно реже...

-

Тип монтажного крана определяется в зависимости от габаритов здания. Выбор монтажного крана по техническим параметрам начинают с уточнения следующих...

Выбор и расчет транспортных средств - Разработка проекта производства работ на возведение склада материалов и специализированного оборудования Тайшетского Алюминиевого завода