Механизм захвата свечи, Противовыбросовое оборудование (ПВО). - Буровые установки и сооружения

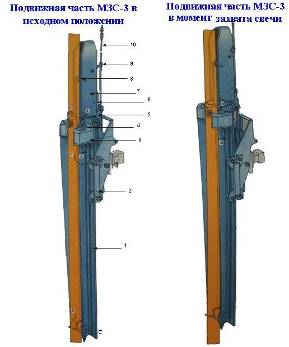

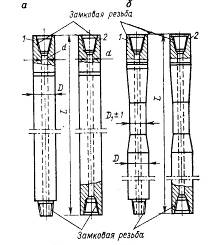

- 1 - подвижная часть МЗС-3 2 - неподвижная часть МЗС-3 3 - скоба 4 - клин 5 - рычаг средний 6 - копир 7 - наголовник 8 - ролик сферический 9 - рычаг верхний 10 - тяга

Противовыбросовое оборудование (ПВО).

Для предотвращения выбросов все бурящиеся скважины должны оборудоваться ПВО. ПВО для герметизации устья устанавливается на колонном фланце кондуктора и состоит из: превенторных переходных фланцевых катушек, задвижек и другой специальной аппаратуры, а также манифольдной обвязки.

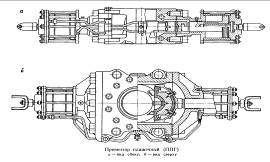

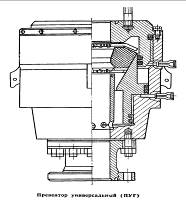

Компоновка превенторного оборудования на устье скважины зависит от типа скважины, глубины скважины пластового давления, метода бурения и структурных свойств геологического разреза скважины. В обычную компоновку превенторного оборудования входит: превентор с глухими плашками, превентор с трубными плашками и универсальный превентор, неотъемлемой частью компоновки является обвязка превенторного оборудования, которая позволяет обеспечить регулирование давления в случае возникновения ГНВП, а также глушения скважины, отвод продуктов ГНВП за пределы территории буровой. Наличие двух видов приводов превенторов обеспечивает возможность маневрирования при вводе превенторов в работу.

Обязательным элементом обвязки превенторного оборудования является обогрев оборудования в зимнее время. В некоторых случаях в компоновку ПВО вводят вращающийся превентор.

Превенторы изготавливают нескольких типов.

При использовании плашечных превенторов скважины перекрываются двигающимися к центру плашками, как правило, на устье скважины устанавливаются два плашечных превентора с плашками с соответствующими наружному диаметру труб находящихся в скважине. Глухие плашки устанавливаются для перекрытия всего сечения скважины. Закрывать плашки можно как ручным способом при помощи штурвала, так и гидравлическим или электрическим приводом.

В универсальных превенторах ствол скважины перекрывается специальным резиновым уплотнением, которая способна перекрывать трубы любого диаметра и вида. Устье скважины оборудуются двумя отводами, один из которых соединен с блоком глушения, а другой с блоком дросселирования и разгазирования и двумя станциями управления, основным и вспомогательным. После установки на устье ПВО опрессовывается водой.

Циркуляционная система буровой установки.

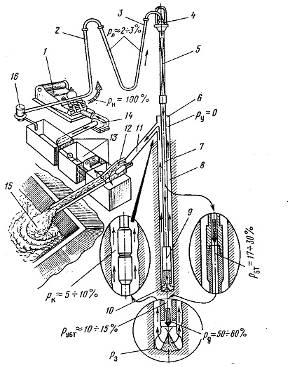

На рисунке показана схема циркуляции бурового раствора и примерное распределение потерь напора в отдельных элементах циркуляционной системы скважины глубиной 3000 м. Из резервуаров 13 очищенный и подготовленный раствор поступает в подпорные насосы 14, которые подают его в буровые насосы 1. Последние перекачивают раствор под высоким давлением (до 30 МПа) по нагнетательной линии, через стояк 2, гибкий рукав 3, вертлюг 4, ведущую трубу 5 к устью скважины 6. Часть давления насосов при этом расходуется на преодоление сопротивлений в наземной системе. Далее буровой раствор проходит по бурильной колонне 7 (бурильным трубам, УБТ и забойному двигателю 9) к долоту 10. На этом пути давление раствора снижается вследствие затрат энергии на преодоление гидравлических сопротивлений.

Затем буровой раствор вследствие разности давлений внутри бурильных труб и на забое скважины с большой скоростью выходит из насадок долота, очищая забой и долото от выбуренной породы. Оставшаяся часть энергии раствора затрачивается на подъем выбуренной породы и преодоление сопротивлений в затрубном кольцевом пространстве 8.

Поднятый на поверхность к устью 6 отработанный раствор проходит по растворопроводу 11 в блок очистки 12, где из него удаляются в амбар 15 частицы выбуренной породы и поступает в резервуары 13 с устройствами 16 для восстановления его параметров; и снова направляется в подпорные насосы.

Нагнетательная линия (манифольд) состоит из трубопровода высокого давления, по которому раствор подается от насоса 1 к стояку 2 и гибкому рукаву 3, соединяющему стояк 2 с вертлюгом 4. Манифольд оборудуется задвижками и контрольно - измерительной аппаратурой. Для работы в районах с холодным климатом предусматривается система обогрева трубопроводов.

Бурильная колонна

БК - это связывающее звено между долотом находящимся на забое и оборудовании находящимся на поверхности. Предназначено: для подвода энергии к долоту, обеспечения подачи промывочной жидкости к забою, создание осевой нагрузки на долото, восприятие реактивного момента долота и забойного двигателя. Основные элементы БК: ведущие трубы, бурильные трубы, бурильные замки и переводники, центраторы, утяжеленные бурильные трубы (УБТ).

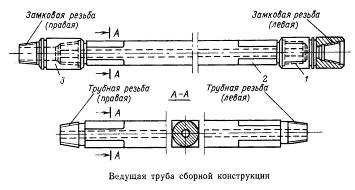

Ведущие бурильные трубы - предназначены для передачи вращения от ротора к БТ. Представляют собой толстостенную трубу имеющий в сечении квадратную или шестигранную форму с круглым или квадратным отверстием. Конструктивно выполняется в двух вариантах: сборными, составленными из трех деталей и цельными. Сборные изготавливаются предпочтительно квадратного сечения, включает собственно трубу, верхний переводник (ПШВ), для соединения с вертлюгом и нижней ПШН, для соединения с бурильной колонной свободный конец переводника с левой резьбой. Изготавливается следующих размеров: по стороне квадрата 65, 80, 115, 140 и 155 мм.

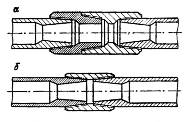

Соединение бурильных труб с высаженными внутрь концами

Бурильные трубы - служат при роторном бурении для передачи вращения к долоту и подаче бурового раствора к забою. Изготавливаются следующих размеров: наружный диаметр 60, 73, 89, 102, 114, 127, 140 и 168 мм, с толщиной стенок от 7 до 11 мм. По конструкции бывают - сборной конструкции с навинченными замками, изготавливаются двух видов: 1) с высаженными внутрь концами; 2) высаженными наружу концами.

Трубы выполняются длиной в 6+0,6 метра; 8+0,6 м; 11+0,9 м ( диаметр 6-10,2 см) и длиной 11,5 +0,9 метров, диаметр 114-168 мм. Сталь группы прочности Д, К, Е, Л, М. БТ сборной конструкции с блокирующими поясками (ТНБК - трубы бурильные с высаженными наружу и ТБВК с высаженными внутрь концами).

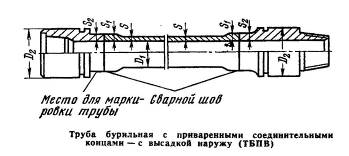

Трубы бурильные с приваренными соединительными концами ТБПВЭ (трубы бурильные приваренные с высаженными внутрь концами электробурские).

Трубы с высаженными наружу концами и нарезанными на них крупной резьбой для бурения забойными двигателями и ротором. На каждой трубе на расстоянии 0,4-0,8 м, от конца выбито клеймо со следующими данными: марка стали, порядковый номер трубы, номер плавки, год и месяц выпуска, наружный диаметр в мм, знак завода изготовителя, клеймо ОТК. Трубы с левой резьбой имеют по середине широкий поясок. Для бурения забойными двигателями применяют легко сплавные бурильные трубы ЛБТ.

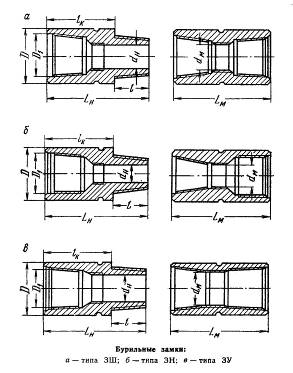

Замки для бурильных труб - предназначены для соединения в колонну бурильных труб. Состоят из двух деталей: замкового ниппеля с наружной резьбой, замковой муфты с внутренней, крупной резьбой.

Утяжеленные бурильные трубы (УБТ)

А - с гладкой поверхностью;

Б - с конусной проточкой

Посредством таких резьб указанные детали соединяются между собой. Для соединения с БТ, на замковых деталях нарезана мелкая трубная резьба. В зависимости от диаметра отверстия замки выпускают двух типов: 1) ЗША - с широким проходным отверстием; 2) ЗН - с нормальным проходным отверстием.

Для труб с высаженными наружу концами применяют замки с увеличенным проходным отверстием - ЗУ.

Утяжеленные трубы (УБТ)- предназначены для установки в нижнюю часть БК с целью увеличения жесткости БК и передачи нагрузки на долото. Поставляют УБТ диаметром 146, 178 и 203 мм. Изготавливают двух типов: гладкие по всей длине и с конусной проточкой для удержания и захвата ПКР и элеватора.

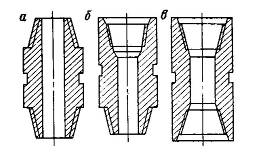

Переводники

А - ниппельный,

Б - переходный,

В - муфтовый

Переводники - представляют собой разновидность соединительных элементов БК. Применяют пять основных типов переводников. Их подразделяют на две группы: штанговые для соединения ведущей трубы с вертлюгом и БТ, промежуточные для соединения других элементов колонны. Стандартом предусмотрено изготовления переводников 239 разновидностей трех типов: ЗШ, ЗУ, ЗН и 17 размеров ниппельного и муфтового исполнения замковых резьб.

Забойные двигатели

При бурении нефтяных и газовых скважин применяют гидравлические и электрические забойные двигатели, преобразующие соответственно гидравлическую энергию бурового раствора и электрическую энергию в механическую на выходном валу двигателя. Гидравлические забойные двигатели выпускают гидродинамического и гидростатического типов. Первые из них называют турбобурами, а вторые - винтовыми забойными двигателями. Электрические забойные двигатели получили наименование электробуров.

Турбобуры

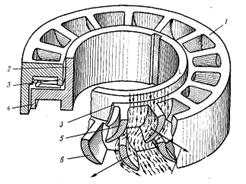

Турбобур представляет собой многоступенчатую гидравлическую турбину, к валу которой непосредственно или через редуктор присоединяется долото.

Каждая ступень турбины состоит из диска статора и диска ротора (рис. 9.1).

Рис. Ступень турбобура

В статоре, жестко соединенном с корпусом турбобура, поток бурового раствора меняет свое направление и поступает в ротор, где отдает часть своей гидравлической мощности на вращение лопаток ротора относительно оси турбины. При этом на лопатках статора создается реактивный вращающий момент, равный по величине и противоположный по направлению вращающему моменту ротора. Перетекая из ступени в ступень буровой раствор отдает часть своей гидравлической мощности каждой ступени. В результате вращающие моменты всех ступеней суммируются на валу турбобура и передаются долоту. Создаваемый при этом в статорах реактивный момент воспринимается корпусом турбобура и БК.

Работа турбины характеризуется частотой вращения вала n, вращающим моментом на валу М, мощностью ?, перепадом давления ?Р и коэфициентом полезного действия ?.

Как показали стендовые испытания турбины, зависимость момента от частоты вращения ротора почти прямолинейная. Следовательно, чем больше n, тем меньше М, и наоборот.

В этой связи различают два режима работы турбины:

- 1. тормозной, когда n = 0, а М достигает максимального значения, 2. холостой, когда n достигает максимального, а М = 0.

В первом случае необходимо к валу турбины приложить такую нагрузку, чтобы его вращение прекратилось, а во втором - совершенно снять нагрузку.

Макс значение мощности достигается при частоте вращения турбины n = n0.

Режим, при котором мощность турбины достигает максимального значения называется экстремальным. Все технические характеристики турбобуров даются для значений экстремального режима. В этом режиме работа турбобура наиболее устойчива, так как небольшое изменение нагрузки на вал турбины не приводит к сильному изменению n и, следовательно, к возникновению вибраций, нарушающих работу турбобура.

Режим, при котором коэффициент полезного действия ? турбины достигает максимального значения называется оптимальным. При работе на оптимальном режиме, т. е. при одной определенной частоте вращения ротора турбины для данного расхода бурового раствора Q, потери напора на преодоление гидравлических сопротивлений в турбине ?Р минимальны.

При постоянном расходе бурового раствора Q параметры характеристики турбины определяются частотой вращения ее ротора n, зависящей от нагрузки на вал турбины (на долото).

При изменении расхода бурового раствора Q параметры характеристики турбины изменяются совершенно по другому.

Эффективность турбины значительно зависит от расхода бурового раствора Q. Однако увеличение расхода Q ограничивается допустимым давлением в скважине.

Параметры характеристики турбины изменяются также пропорционально изменению плотности бурового раствора ?.

Частота вращения ротора турбины n от изменения плотности ? не зависит.

Параметры характеристики турбины изменяются также пропорционально изменению числа ступеней.

ГОСТ 26673 предусматривает изготовление бесшпиндельных (ТБ) и шпиндельных (ТШ) турбобуров.

Турбобуры ТБ применяются при бурении вертикальных и наклонных скважин малой и средней глубины без гидромониторных долот. Применение гидромониторных долот невозможно по тем причинам, что через нижнюю радиальную опору (ниппель) даже при незначительном перепаде давления протекает 10 - 25% бурового раствора.

Значительное снижение потерь бурового раствора достигается в турбобурах, нижняя секция которых, названная шпинделем, укомплектована многорядной осевой опорой и радиальными опорами, а турбин не имеет.

Присоединяется секция шпиндель к одной (при бурении неглубоких скважин), двум или трем последовательно соединенным турбинным секциям.

Поток бурового раствора, пройдя турбинные секции, поступает в секцию - шпиндель, где основная его часть направляется во внутрь вала шпинделя и далее к долоту, а незначительная часть - к опорам шпинделя, смазывая трущиеся поверхности дисков пяты и подпятников, втулок средних опор и средних опор. Благодаря непроточной конструкции опор и наличию уплотнений вала, значительно уменьшены потери бурового раствора через зазор между валом шпинделя и ниппелем.

Для бурения наклонно - направленных скважин разработаны шпиндельные турбобуры - отклонители типа ТО.

Турбобур - отклонитель состоит из турбинной секции и укороченного шпинделя. Корпуса турбинной секции и шпинделя соединены кривым переводником.

Для бурения с отбором керна предназначены колонковые турбобуры типа КТД, имеющие полый вал, к которому через переводник присоединяется бурильная головка. Внутри полого вала размещается съемный керноприемник. Верхняя часть керноприемника снабжена головкой с буртом для захвата его ловителем, а нижняя - кернорвателем, вмонтированным в переводник. Для выхода бурового раствора, вытесняемого из керноприемника по мере заполнения его керном, вблизи верхней части керноприемника имеются радиально расположенные отверстия в его стенке, а несколько ниже их - клапанный узел. Последний предотвращает попадание выбуренной породы внутрь керноприемника, когда он не заполняется керном, и в это время клапан закрыт.

Керноприемник подвешан на опоре, установленной между переводником к БК и распорной втулкой. Под действием гидравлического усилия, возникающего от перепада давления в турбобуре и долоте, и сил собственного веса, керноприемник прижимается к опоре и во время работы турбобура не вращается.

Турбобуры бывают односекционные Т-12, секционные ТС, состоящие из двух или трех секций, соединенных в один турбобур. Нижнюю секцию турбобуроров ТС можно использовать как отдельный турбобур.

К ТД (колонковое турбобура долото) для отбора керна. ЗТСШ - турбобур секционный, шпиндельный, ТРМ - турбобур редукторный. (обычно диаметр 195 мм).

Особенности технологии бурения турбобурами.

Для непрерывного контроля за одним из основных параметров турбобура -- частотой вращения его вала в процессе бурения скважин рекомендуется использовать турботахометр.

Рассмотрим некоторые причины неудовлетворительной работы турбобура. Снижение давления в нагнетательном трубопроводе вызывается уменьшением количества жидкости, поступающей в турбобур. Причиной этого могут быть:

- 1. неисправность буровых насосов (нарушение герметичности поршней, уплотнений клапанов, засасывание насосом воздуха, засорение приемной сетки, уменьшение числа ходов насоса и т. д.); 2. утечки в резьбовых соединениях бурильных труб и переводников.

Для проверки герметичности колонны бурильных труб следует при их подъеме через каждые пять-шесть свечей прокачивать буровой раствор. Повышение давления при прокачивании указывает на течь в одной из свечей, поднятой в последней партии. Если в трубах течи не обнаруживается, то проверяют турбобур (возможны течи в переводнике турбобура). Резкое внезапное падение давления (почти до нуля) показывает, что произошла авария с переводником турбобура, срыв резьбы замков или труб.

Давление чаще всего повышается потому, что засорены каналы турбины турбобура. Для предотвращения этого при бурении и опробовании турбобуров устанавливают фильтры.

Когда буровой раствор загрязнен, частицы шлама после прекращения циркуляции выпадают из бурового раствора и осаждаются на турбине. Если при включении насоса полностью закрыть пусковую задвижку, то шлам (выбуренная порода) забьет турбобур. Полностью закрывать задвижку следует после промывки в течение 5--10 мин. Аналогичное засорение турбины шламом произойдет, если во время бурения после выключения насоса сразу открыть пусковую задвижку. При этом возникает обратная циркуляция и осаждающийся на забой шлам засасывается в турбобур. Особенно часто встречается это явление при использовании воды в качестве промывочной жидкости. Для избежания засорения турбобура необходима тщательная промывка перед остановкой насосов. Очень часто бывают случаи, когда давление в нагнетательной линии не падает, а турбобур "не принимает" нагрузку.

Причиной этого может быть заклинивание шарошек долота, большая сработка опор долота, неисправность турбобура. Чтобы выяснить причину ненормальной работы турбобура, поднимают бурильную колонну,

Турбины турбобура выходят из строя главным образом вследствие механического износа наружных, внутренних и торцовых поверхностей. Предупреждение износа турбин -- одно из важнейших условий обеспечения эффективной работы турбобура.

После каждого рейса при подъеме турбобура необходимо проверять его осевой люфт. Для этого вал турбобура опирают на стол ротора и у торца ниппеля на валу наносят риску, затем турбобур приподнимают и на валу точно так же наносят вторую риску. По расстоянию между рисками определяют осевой люфт. Осевой люфт после каждого рейса необходимо заносить в суточный рапорт и передавать по вахте. Допустимая величина осевого люфта неодинакова для турбобуров различных типов (от 3 до 8 мм).

Не более чем через каждые два рейса в зависимости от условий бурения необходимо проверять и подкреплять машинными ключами резьбы ниппеля и переводника.

Винтовые забойные двигатели.

Предназначен для бурения скважин долотами диаметром 215,9 мм - 244,5 мм при забойной температуре не выше 120 градусов. Относится к машинам объемного (гидростатического) действия. Преимущественно - относительно низкая частота вращения при высоком крутящем моменте на валу двигателя позволяет получить увеличение проходки за рейс долота, имеется возможность контроля за работой двигателя по изменению давления, перепады давления на двигатели создает возможность применения гидромониторных долот. Двигатель содержит статор и ротор. Стальной статор имеет при вулканизированную резиновую обкладку с винтовыми зубьями левого направления. На стальном роторе нарезаны винтовые зубья, также левого направления.

Число зубьев ротора на единицу меньше, числа зубьев статора, в результате ось ротора смещена относительно оси статора на величину эксцентриситета, равно половине высоте зуба. Шаги винтовых линий ротора и статора прямо пропорционально числу зубьев.

Технические характеристики гидравлических забойных двигателей

|

ТБ-172 |

ТБ-195 |

ТШ-195М1 |

ТШ-240 |

Д1-195 | |

|

Расход рабочей жидкости, л/с |

25-28 |

45-50 |

24-30 |

32-34 |

25-35 |

|

Перепад давления, МПа |

2,85-3,5 |

2,9-3,6 |

6,5-10 |

5,5-6,2 |

3,9-4,9 |

|

Частота вращения вала, об/с |

10,5-11,7 |

9,7-10,8 |

9,3-11,7 |

7,4-7,8 |

1,33-1,83 |

|

Крутящий момент, Н*м |

559-687 |

714-882 |

1961-1060 |

2648-2991 |

3138-3726 |

|

Присоедини-тельная резьба долото/БК |

З-117/147 |

З-117/147 |

З-152/171 |

З-152/171 |

З-117/147 |

|

Диаметр, мм |

172 |

195 |

195 |

240 |

195 |

|

Длина, мм |

7940 |

8060 |

25870 |

23225 |

7700 |

|

Масса, кг |

1057 |

1440 |

4745 |

5975 |

1350 |

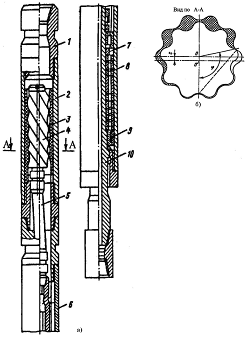

Специальный профиль зубьев обеспечивают их непрерывный контакт между собой, образуя на длине шага статора единичные камеры. Двигатель содержит: секцию двигателя, секцию шпиндельную, переливной клапан и карданный вал.

- А) общий вид; б) полости, образуемые между ротором (винтом) и статором; 1 - переводник; 2 - корпус двигательной секции; 3 - статор; 4 - ротор; 5 - карданный вал; 6 - корпус шпинделя; 7 - торцовый сальник; 8 - многорядный радиально-упорный подшипник; 9 - радиально резинометрическая опора; 10 - вал шпинделя.

Особенности технологии бурения винтовыми забойными двигателями.

При спуске двигателя в скважину за 10--15 м от забоя следует включить буровой насос и промыть призабойную зону скважины при работающем двигателе. Незапуск двигателя фиксируется по резкому подъему давления на выкиде насосов. В этом случае следует запускать двигатель с вращением бурильной колонны ротором при одновременном прокачивании раствора. Запуск двигателя ударами о забой не допускается. Во избежание левого вращения инструмента под действием реактивного момента двигателя ведущую трубу фиксируют от проворачивания в роторе с помощью клиньев.

По своим энергетическим характеристикам винтовые двигатели позволяют создавать на долоте высокие осевые нагрузки (двигатель Д1-195 --до 250--300 кН, двигатель Д-85 --до 30 кН), однако приработку нового долота в течение 10--15 мин необходимо вести при пониженных осевых нагрузках.

При выборе типа долота предпочтение следует отдавать низкооборотным долотам с маслонаполненной опорой, а также гидромониторным долотам, так как сниженный по сравнению с турбобурами перепад давления в винтовом двигателе создает резерв мощности на выкиде насосов. Тип вооружения долота выбирают в соответствии с твердостью и абразивностью проходимых пород.

При выборе рациональных параметров режима бурения винтовым забойным двигателем необходимо учитывать особенности его характеристики: пропорциональность частоты вращения расходу бурового раствора; сравнительно "жесткую" скоростную характеристику под нагрузкой (в зоне устойчивой работы двигателя от режима холостого хода до режима максимальной мощности частота вращения падает на 15--20 %); линейную зависимость перепада давления на двигателе от момента на долоте.

При бурении винтовым забойным двигателем бурильный инструмент необходимо подавать плавно, без рывков. Периодически инструмент следует проворачивать.

Расход бурового раствора при бурении винтовым забойным двигателем нужно выбирать исходя из условий необходимой очистки забоя. По мере износа рабочей пары двигателя для сохранения его рабочей характеристики целесообразно увеличить расход бурового раствора на 20--25 % от начальной величины.

Для предотвращения зашламления двигателя перед наращиванием инструмента или перед подъемом его для замены долота необходимо промыть скважину в призабойной зоне, затем приподнять инструмент над забоем на 10--12 м и только после этого остановить насосы и открыть пусковую задвижку.

При эксплуатации винтовых двигателей необходимо периодически проверять их пригодность к работе. Двигатель отправляют на ремонт при значительном снижении его приемистости к осевым нагрузкам, увеличении сверх допустимого осевого люфта шпинделя, а также при затрудненном запуске или незапуске над устьем скважины или зашламлении двигателя.

Электробур.

Электробур - это забойная машина приводимая в действие электрической энергией. Электроэнергия к электробуру подается по кабелю вмонтированному в бурильных трубах, состоит из: маслонаполненного асинхронного двигатель с коротко замкнутым ротором и шпинделем. Вращающий момент двигателя передаются на вал шпинделя, через зубчатую муфту. Стык валов уплотняется шарнирной втулкой с резиновыми кольцами. Дополнительное оборудование применяемое при бурении электробуром: силовой трансформатор, токоприемник станцией управления, для обслуживания требуется квалифицированный персонал. Эл. бур диаметром 240мм, питается напряжением 1700В, 190мм -1100В.

Правила эксплуатации электробуров.

Каждый электробур, поступающий на буровую, должен быть снабжен рейсовым паспортом. Паспорт -- приемосдаточный документ как для буровой, так и для цеха БПО.

Перед навинчиванием долота на вал электробура проверяется осевой люфт вала шпинделя. Перед каждым спуском в скважину электробур осматривают внешне, проверяют затяжку клапанов, пробок и положение поршня компенсатора в шпинделе по расстоянию между витками пружины, а также давление и наличие масла в компенсаторах двигателя и шпинделя.

Перед каждым спуском электробура в скважину контактный стержень очищают, тщательно промывают касторовым маслом, после чего проверяют сопротивление изоляции обмотки двигателя относительно корпуса. После проверки изоляции на электробур навинчивают устройство контроля изоляции, а затем центратор и УБТ.

Для нормальной эксплуатации электробуров и токоподвода буровая бригада должна быть обеспечена: двухнедельным запасом чистого сухого касторового масла, приспособлением для очистки, промывки и смазки этим маслом контактных соединений, комплектом инструмента для обслуживания клапанов и пробок, приспособлением для измерения количества масла в электробуре, маслозаправщиком для закачки масла в шпиндель с двухнедельным запасом машинного масла (авиамасла), запасным токоприемником, запасными кабельными секциями ведущей трубы, УБТ, центратором, устройством контроля изоляции, маслозаправщиком для закачки трансформаторного масла в двигатель электробура, болтами и пружинными шайбами для крепления токоподвода, калибрами для проверки контактных соединений.

Бурильные трубы с кабельными секциями, доставляемые на буровую, должны быть подвергнуты (на буровой) профилактическому осмотру, проверке креплений кабельных секций в бурильных трубах и проверке сопротивления изоляции. Трубы с дефектами к бурению не допускаются.

При спуске и подъеме необходимо тщательно промывать водой контактные соединения секций кабеля и смазывать их горячим касторовым маслом.

После подъема электробур устанавливают на элеватор для проверки положения поршней в лубрикаторах и сопротивления изоляции двигателя. По разности уровней положения поршней до спуска и подъема электробура определяют расход масла. Положение поршней в лубрикаторах отмечают в паспорте. Без записи о положении поршней нельзя судить о допустимости спуска электробура в очередной рейс. При каждом подъеме электробура проверяют также качество масла в нижней части шпинделя. В случае проникновения бурового раствора в шпиндель электробур спускать в скважину нельзя.

Похожие статьи

-

Назначение и техническая характеристика буровых установок - Буровые установки и сооружения

Все операции, связанные с процессом бурения, осуществляются с помощью буровых установок. Буровая установка - это комплекс буровых машин, механизмов и...

-

Буровые установки и оборудование - Технология бурения скважин

Буровая установка или буровая -- комплекс бурового оборудования и сооружений, предназначенных для бурения скважин. Состав узлов буровой установки, их...

-

Буровое оборудование, Основные сведения о буровых установках - Буровые установки

Основные сведения о буровых установках В современных условиях проведения буровых работ принято различать понятия "буровой станок", "буровой агрегат" и...

-

Забойные механизмы и породоразрушающий инструмент, Гидроударники - Буровые установки

Эффективность колонкового бурения значительно повышается при одновременном воздействии на породоразрушающий инструмент осевой нагрузки, крутящего момента...

-

При бурении инженерно-геологических скважин применяется широкий комплекс грузоподъемного, насосного, энергетического и компрессорного оборудования....

-

Обобщенная схема выбора оборудования при бурении скважины - Буровые установки

Выбор бурового оборудования для бурения скважины является многофакторной задачей, решение которой в значительной мере способствует успешному проведению...

-

Особенности и область применения различных способов бурения скважин - Буровые установки

В табл.3 приведен перечень применяемых и перспективных механических способов бурения. Перечень дан с использованием терминологии, принятой при бурении...

-

Буровой шланг - Буровые установки и сооружения

Служит для подачи промывочной жидкости от неподвижной нагнетательной линии к вертлюгу и дальше к бурильным трубам. Состоит из: внутреннего резинового...

-

Колонковые и обсадные трубы - Буровые установки

Трубы, применяемые при сооружении скважин, относятся к технологическому и вспомогательному инструменту. Колонковые и шламовые трубы являются...

-

Колонковое бурение алмазным породоразрушающим инструментом - Буровые установки

Алмазными коронками бурят породы VII - XIIкатегорий по буримости, а на больших глубинах и породы V - VIIкатегорий. Aлмазное бурение применяют обычно в...

-

7.5 Породоразрушающий инструмент для бурения колонковым способом - Буровые установки

В состав инструмента для колонкового бурения входят породоразрушающие инструменты, расширители, кернорватели, колонковые трубы, промывочные сальники,...

-

Породоразрушающий инструмент для бурения - Буровые установки

Механические и абразивные свойства разбуриваемых горных пород варьируют в широких пределах. Целевое назначение долот также различно. Долота различают: По...

-

Меры борьбы с поглощениями промывочной жидкости - Буровые установки

Поглощение промывочной жидкости - одно из наиболее серьезных осложнений при бурении. Затраты на ликвидацию поглощения промывочных жидкостей составляют...

-

Предупреждение и ликвидация аварий при колонковом бурении Во избежание аварий с бурильными трубами необходимо : 1. Тщательно следить за износом бурильных...

-

Переходники геологоразведочные - Буровые установки

Переходники служат для соединения бурильных труб с колонковой трубой, также с колонковой и шламовой трубами. Они выпускаются двух видов: фрезерные (для...

-

НАСОСНО - ЦИРКУЛЯЦИОННЫЙ КОМПЛЕКС БУРОВОЙ УСТАНОВКИ - Бурение нефтяных и газовых скважин

На рис.12 показана схема циркуляции бурового раствора и примерное распределение потерь напора в отдельных элементах циркуляционной системы скважины...

-

Бурильные трубы Бурильные трубы служат для спуска бурового снаряда в скважину, обеспечения промывки или продувки ее забоя, передачи вращения...

-

Буровое оборудование - Буровые установки и сооружения

Приводы буровых установок. Под силовым приводом понимается комплексное устройство, осуществляющее преобразование электрической энергии или энергии...

-

Техническая характеристика - Буровые установки и сооружения

Грузоподъемность талевой системы при 10-струнной оснастке, т нормальная 125 максимальная (кратковременная) 160 Диаметр бурильных труб, мм 114 - 146...

-

Пневмопробойники - Буровые установки

Устройство для бурения инженерно-геологических скважин включает в себя утяжеленную бурильную трубу УБТ диаметром 108 мм, пневмопробойник, грунтозаборные...

-

Пневмоударники - Буровые установки

Пневмоударное бурение - разновидность ударно-вращательного бурения c использованием погружного бурильного молотка ( Пневмоударника ) (рис.14)....

-

Существует большое число классификаций способов бурения скважин различного назначения. В табл.3 представлена классификация способов, видов и...

-

Исходными данными при выборе буровой установки являются проектная глубина и конструкция скважины. Параметр "максимальная грузоподъемность" характеризует...

-

ОБОРУДОВАНИЕ ДЛЯ ПРИГОТОВЛЕНИЯ И ОЧИСТКИ БУРОВЫХ РАСТВОРОВ - Бурение нефтяных и газовых скважин

Приготовление, утяжеление и обработка буровых растворов, а также их очистка от выбуренной породы -- важный процесс при бурении скважины. От качества...

-

Выбор инструмента - Бурение нефтяных и газовых скважин

Выбор типов долот Породоразрушающий инструмент служит рабочим органом, который за счет передаваемой ему энергии производит разрушение породы забоя,...

-

Способы и технические средства погружения и извлечения обсадных труб - Буровые установки

При бурении инженерно-геологических и гидрогеологических скважин в рыхлых и мягких породах производится искусственное закрепление стенок скважин,...

-

Ловильный инструмент - Буровые установки

Приспособления и механизмы, используемые для извлечения из скважины прихваченной бурильной колонны, ее отдельных элементов, забойных двигателей или...

-

Вибрационно-вращательное бурение, Бурение погружными пневмопробойниками - Буровые установки

Вибрационно-вращательное бурение при инженерно-геологических изысканиях применяют в комбинации с вибрационным. Оно эффективно при глубине скважины более...

-

Способы повышения выхода керна - Буровые установки

Основной целью колонкового бурения является получение керна, определения глубины залегания, мощности и качества полезного ископаемого. Поэтому совершенно...

-

Ключи, хомуты - Буровые установки

Шарнирные ключи предназначены для свинчивания и развинчивания бурильных труб и их соединений. Для свинчивания и развинчивания колонковых труб при...

-

Ударно-канатное бурение кольцевым забоем - Буровые установки

Ударно-канатное бурение кольцевым забоем осуществляется посредством грунтоносов (забивных стаканов, иногда разъемных), сбрасываемых на забой и...

-

Шнековое бурение - Буровые установки

Шнековое бурение - вращательное бурение, при котором разрушенная порода доставляется из скважины на поверхность шнеком (бурильной трубой c навитой на ней...

-

ОБЩИЕ СВЕДЕНИЯ, Назначение буровой установки - Анализ кинематической схемы буровой установки

Назначение буровой установки Буровая установка предназначена для бурения скважин различного назначения, отличающихся глубиной, диаметральными размерами и...

-

Инструмент для шнекового и медленновращательного бурения - Буровые установки

В комплект инструмента для Шнекового бурения входят долота и шнеки. Порода при бурении разрушается двух - и трехступенчатыми долотами. Торец каждой...

-

Процесс и технология бурения скважин различными способами - Буровые установки

Технология бурения скважин - это способ, последовательность и режим выполнения процессов и операций, связанных непосредственно с углублением скважины....

-

БУРИЛЬНАЯ КОЛОННА - Бурение нефтяных и газовых скважин

Бурильная колонна (далее БК) соединяет долото (или забойный двигатель и долото) с наземным оборудованием (вертлюгом). БК предназначена для следующих...

-

Буровые насосы. - Буровые установки и сооружения

Буровые насосы служат для подачи под давлением в скважину промывочной жидкости. Применяют только горизонтально приводные поршневые насосы. Состоит: из...

-

Схема работы АСП - 3 - Буровые установки и сооружения

1 - кронблок У3-125; 2 - свеча; 3 - центратор; 4 - механизм захвата свечи МЗС; 5 - ключ АКБ-3М2; 6 - лебедка; 7 - клинья ПКР; 8 - автоматический элеватор...

-

Роторы. - Буровые установки и сооружения

Предназначены для передачи вращения колонне бурильных труб в процессе бурения и удержания на весу СПО. Ротор - это редуктор передающий вращение колонне...

-

Талевые блоки. - Буровые установки и сооружения

Представляют собой сварной корпус в котором помещаются шкивы и подшипниковые узлы. Применяют талевые блоки двух типов: для ручной расстановки свечей и...

Механизм захвата свечи, Противовыбросовое оборудование (ПВО). - Буровые установки и сооружения