Датчики ГТИ - Геолого-технологические исследования в процессе бурения

Для увеличения запасов и добычи нефти и газа необходим существенный рост темпов разведки новых нефтяных и газовых месторождений, повышение эффективности геологоразведочных работ, ускоренное разбуривание вводимых в разработку месторождений при резком повышении технико-экономических и качественных показателей буровых работ.

Важнейшим резервом в реализации этой задачи является развитие и внедрение в практику геологоразведочных работ прогрессивного направления промысловой геофизики - геолого-технологических исследований (ГТИ) в процессе бурения.

ГТИ в процессе бурения в отличие от традиционных методов геофизических исследований скважин (ГИС) проводятся непосредственно в процессе бурения скважины, без простоя буровой бригады и бурового оборудования. Они способны решать комплекс геологических и технологических задач, направленных на оперативное выделение в разрезе бурящейся скважины перспективных на нефть и газ пластов-коллекторов, изучение их фильтрационно-емкостных характеристик и характера насыщения, оптимизацию отбора керна, экспрессного опробования и изучения методами ГИС выделенных объектов, обеспечения безаварийной проводки скважин и оптимизацию режима бурения с целью достижения оптимальных технико-экономических показателей процесса бурения. Эти особенности ГТИ делают их весьма перспективным направлением промысловой геофизики, способным существенно улучшить геологическую и экономическую эффективность буровых работ на нефть и газ.

С 1984 года в Западной Сибири проводится промышленный эксперимент по закреплению за передовыми буровыми бригадами комплексных каротажно-технологических партий, выполняющих все виды промыслово-геофизических исследований в бурящейся скважине и находящейся на буровой постоянно с обеспечением круглосуточного бесперебойного дежурства.

Станция "Разрез"

Первая станция ГТИ "Разрез" была изготовлена в ОАО НПП "ГЕРС" и поступила в эксплуатацию в 1988 г.

В 1995 г. при поддержке ОАО "Сургутнефтегаз" была изготовлена первая компьютеризирвоанная станция нового поколения "Разрез-2". С 1996 по 2007 г. НПП "Герс" было выпущено более 240 таких станций.

Станция "Разрез-2" предназначена для автоматизированного сбора, первичной обработки и интерпретации технологической и геохимической информации в процессе бурения вертикальных, наклонно-направленных и горизонтальных нефтегазовых скважин.

Геолого-технологические исследования бурящихся нефтяных и газовых скважин обозначают совокупность методов и средств, применяемых на буровой специализированным исполнителем в интересах заказчика, имеющих целью получение точного представления о геологии разреза скважин и направленных на оптимизацию режима бурения.

Оборудования для измерения параметров включает в себя датчики и связанные с ними электронные приборы (блоки питания, устройства для обработки сигналов), которые непрерывно измеряют параметры бурения, бурового раствора, а также параметры, связанные с обеспечением мер безопасности.

Аппаратура станции по области применения делится на выносную, располагаемую непосредственно на буровой, и на стационарную, находящуюся в кузове станции. Стационарная и выносная аппаратура соединяются между собой посредством кабелей. Для проведения газоаналитических исследований между кабиной станции и буровой прокладывается газовоздушная магистраль.

С помощью выносной аппаратуры производится контроль параметров в процессе бурения. Измеренные данные поступают на обработку в прицеп-фургон, где на вычислительном комплексе они регистрируются, обрабатываются и отображаются. Эта информация используется для решения технологических задач, формирования базы данных, а также диагностирования предаварийных и аварийных ситуаций.

Большинство применяемых датчиков выдают результаты измерений в цифровом виде. В блоках распределительных из состава выносного комплекта имеется несколько линий. На каждую линию можно подключить несколько датчиков. Практически их число ограничено только суммарным потреблением по питанию. Ток потребления на каждой линии не должен превышать 420 мА. В системе сбора предусмотрена возможность подключения трех аналоговых датчиков с токовым выходом.

Классификация измерительных преобразователей (датчиков)

Преобразователи обычно классифицируются по принципу их работы или практическому применению.

По назначению

Первичный преобразователь является первым в измерительной цепи и включает в себя чувствительный элемент (зонд, мембрану) и другие необходимые элементы для преобразования входной неэлектрической величены в выходную электрическую величину. Датчик может состоять из одного или нескольких измерительных преобразователей, объединенных в единую конструкцию. На датчик непосредственно воздействует измеряемая неэлектрическая величина (сила, давление, уровень, температура и т. д.)

Унифиицированный преобразователь состоит из датчика и схемы согласования, измеряемая физическая величина преобразуется с источником энергии в нормированную выходную величину. Нормированные сигналы постоянного тока находятся в диапазоне 0...5 мА или 0... 20 мА. Для устройств со смещенным нулем диапазон тока сужен: 1...5 мА, 4...20 мА.

Нормированные значения диапазонов сигналов напряжения составляют 0...+-1В и 0...+-10В, причем внутреннее сопротивление измерительных приборов не должно быть менее 1кОм. При использовании в качестве выходной величины частоты рекомендуемый диапазон ее измерения составляет 5...25 Гц. В пневматических системах нормировано давление газа. Оно должно находиться в диапазоне 0,02...0,1 Мпа.

Промежуточный преобразователь получает сигнал измерительной информации от предшествующего преобразователя и передает после преобразования этот сигнал последующему преобразователю.

По характеру преобразования входной величины измерительные преобразователи делят на линейные и нелинейные. У линейных преобразователей функциональная зависимость между входной и выходной величинами линейная; у нелинейных преобразователей - нелинейная (например экспоненциальная).

По принципу действия датчики делятся на генераторные и параметрические. Выходным сигналом генераторных датчиков являдется ЭДС, напряжение, ток или электрический заряд, функционально связанные с измеряемой величиной, например ЭДС термопары. В параметрических датчиках измеряемая величина вызывает пропорциональное ей изменение параметра электрической цепи (R, L, C), например сопротивление реостатного датчика.

К генераторным относятся: индукционные, пьезоэлектрические, термоэлекетрические и некоторые виды электрохимических датчиков. Остальные датчики являются параметрчиескими.

По принципу действия:

- - резистивные, в которых измеряемая величина преобразуется в изменение его споротивления - электромагнитные, в которых измеряемая величина преобразуется в изменение индуктивности - емкостные, в которых измеряемая величина преобразуется в изменение емкости - пьезоэлектрические, в которых динамическое усилие преобразуется в электрический заряд - гальваномагнитные, основанные на эффекте Холла и преобразующие действующее магнитное поле в ЭДС - тепловые, в которых измеряемая температура преобразуется в ЭДС или в величину термосопротивления - оптоэлектронные, в которых оптические сигналы преобразуются в электрические

Для датчиков основными характеристиками являются: тип, диапазон измеряемой величины, диапазон рабочих температур и погрешность в этом диапазоне, обобщенное выходное и выходное сопротивления, частотная характеристика.

Датчики ГТИ по функциональному назначению могут быть разделены на:

- 1. Датчики, характеризующие технологический процесс бурения (перемещения талевого блока, он же - проходки, он же - глубиномер; веса инструмента, частоты вращения ротора, момента на роторе, момента на машинном ключе, давления промывочной жидкости, расхода, уровня в емкостях) 2. Датчики свойств промывочной жидкости (плотности, вязкости, объемного газосодержания, температуры, минерализации) 3. Газоаналитическая аппаратура, к которой относятся дегазаторы промывочной жидкости, суммарные газоанализаторы (индикаторы горючих газов) и хроматографы. 4. Аппаратура и оборудование для анализа образцов горных пород, флюидов и промывочной жидкости (геологическая кабина)

По степени обработки исходной информации датчики можно условно подразделить на группы:

- 1. датчики, преобразование сигналов которых до уровня унифицированных производится на вторичных измерительных пультах (панелях) 2. датчики, преобразование сигналов которых до уровня унифицированных производится на месте ( в самом датчике) 3. интеллектуальные (микропроцессорные) датчики, в которых первичный измерительный сигнал преобразуется в кодовый (цифровой) сигнал, способный транслироваться по общей линии связи непосредственно на вход ПК 4. измерительные системы (в т. ч. и автономные), в которых производятся сложные функциональные преобрзования с помощью современных средств микропроцессорной техники (пример - аппаратура виброакустического каротажа с радиоканалом)

Монтаж датчиков

Монтаж датчиков на элементах буровой установки производится в соответсвии с "проектом установки станции ГТИ и монтажа датчиков на буровой" и с РЭ на датчики.

В случае необходимости проведения при монтаже датчиков сварочных работ, заказ на проведение этих работ должен быть заранее оформлен со стороны буровой организации

Питание на датчики до коончания их монтажа подавать запрещается. При монтаже датчиков на валу буровой лебедки, "мертвом" конце талевой системы, буровом насосе и т. п. все эти механизмы должны быть остановлены на необходимое время монтажа с согласия руководителя буровых работ. На момент монтажа на соответствующих органах включения должны быть повешены плакаты "Не включать. Работают люди" и организовано дежурство по подаче соответствующей команды об окончании монтажных работ.

Очень большое (иногда - решающее) значение имеет место установки того или иного датчика (преобразователя информации). Методически неверный способ установки датчика может исказить результаты контроля до полной потери слежения за контролируемым параметром.

Примеры:

- 1. Комплексные датчики уровня, плотности и температуры устанавливаются, как правило, в одном из углов емкости или возле борта емкости с тем, чтобы не попадать под действие перемешивающих устройств. Подобная установка приводит к тому, что если измерение уровня бурового раствора с той или иной погрешностью отражает реальное измерение уровня в емкости, то измерение плотности и температуры бурового раствора, как правило, совершенно не отражают параметры циркулирующего в емкости бурового раствора, т. к. его движение не затрагивает места установки датчиков. 2. При закрытой циркуляционной системе доступ к буровому раствору появляется только на выходе раствора на вибросита. При этом определение таких парамтеров как плотность, вязкость, объемное газосодержание не соответвует их значению на выходе из скважины до контакта с атмосферой, т. к. на контакте с атмосферой большая часть свободного газа, находящегося в буровом растворе, освобождается из раствора.

Технологические датчики станции ГТИ "Разрез-2"

- 1. Датчик контроля перемещения инструмента ДКПИ-310-03 1. Назначение 2. Технические характеристики 3. Состав изделия 4. Устройство и работа 5. Обслуживание 1. Назначение.

Датчик контроля положения инструмента ДКПИ 310-03 (глубиномер) представляет собой измерительный комплекс, предназначенный для использования в наземных системах сбора геолого-технологической информации в процессе бурения.

Обрабатывая данные первичных преобразователей углового положения вала буровой лебедки, весовой нагрузки на трос буровой лебедки и датчика положения клиньев он позволяет контролировать положение и измерять перемещения талевого блока, рабочего инструмента бурового станка вдоль ствола скважины, а также измерять весовую нагрузку на талевый блок.

Глубиномер связан с системой сбора информации более высокого уровня кабельным каналом связи. По этому каналу комплекс передает собранные и обработанные данные, а также получает от системы данные, необходимые для работы и настройки.

Глубиномер является аппаратурной составной частью станции ГТИ "Разрез-2" или аналогичной, имеющей совместимые с прибором интерфейс и протокол.

2. Технические характеристики.

|

Диапазон измерений положения талевого блока |

-50/+50 м |

|

Точность измерения положения талевого блока |

+/-0.02 м1 |

|

Максимальная скорость перемещения талевого блока |

10 м/сек2 |

|

Каналы ввода дискретной информации |

1 |

|

Каналы ввода аналоговой информации |

3 |

|

Диапазон измеряемого входного тока |

0-20 мА |

|

Точность измерения входного тока |

0.01 % |

|

Напряжение питания токовых датчиков |

18-24 В3 |

|

Максимальный суммарный ток потребления токовых датчиков |

80 мА |

|

Физический уровень интерфейса канала связи |

RS-485, 9-бит, 57600 бод |

|

Логический уровень протокола связи |

HDLC |

|

Электропитание комплекса (производится от источника питания системы сбора информации) | |

|

Напряжение питания |

9-12 В |

|

Потребляемая мощность, не более |

3 Вт4 |

|

Комплекс по условиям эксплуатации соответствует группе (1.1) климатического исполнения УХЛ по ГОСТ В 20.39.304 | |

|

Температура окружающей среды |

-40 / +75°С |

|

Относительная влажность |

До100%5 |

|

Атмосферное давление |

От 630 до 802 мм. рт. ст |

|

Габаритные размеры | |

|

Блок контроллера |

165х120х60 мм |

|

Датчик оптический |

135х120 мм |

|

Датчик магнитный |

400x81x52 мм |

|

Масса | |

|

Блок контроллера |

0.8 кг |

|

Датчик оптический |

1.8 кг |

|

Датчик магнитный |

1.3 кг |

Количество импульсов на один оборот:

- ? ОДИ-341-03 50 ? ДОВЛ-319-01 36 ? ДОВЛ-319-03 50 ? ДОВЛ-319-02, ДОВМ-318-01, ДОВМ-318-03 48 1Зависит, в том числе, от цены импульса датчика углового перемещения лебедки 2Зависит от числа импульсов на оборот лебедки, в таблице скорость приведена для 25-зубого оптического датчика. 3Напряжение зависит от входного напряжения питания глубиномера, в том числе от длины кабеля 4Без учета подключенных к глубиномеру устройств 5При условии отсутствия конденсата 3. Состав изделия.

Глубиномер состоит из блока контроллера (ДКПИ 310-03) и датчика углового перемещения вала буровой лебедки, размещенных в отдельных конструктивах и соединенных между собой кабелем длиной до 3 м. К аналоговым входам подключены датчики веса ДНК 311-03 и датчик положения клиньев ДПК 314-01, которые являются самостоятельными изделиями. Датчики веса и клиньев снабжены удлиняющими кабелями длиной 10 и 25 м, что позволяет разместить их в нужных местах буровой установки. С устройством сбора информации глубиномер связан специальным кабелем длиной 25 м, подключенным к разъему, расположенному на корпусе блока контроллера. Блок контроллера с датчиком углового перемещения устанавливается в непосредственной близости от буровой лебедки. Датчик веса монтируется на тросе буровой лебедки вблизи закрепленного ("мертвого") конца троса. Датчик положения клиньев подключается к воздушной магистрали управления положением клиньев буровой установки, осуществляющей подъем рычага фиксации клиньев.

Глубиномер представляет собой подсистему, состоящую из электронного блока БЭГ-217 на базе микроконтроллера и подключенных к нему датчиков - датчика угла поворота вала лебедки, датчика усилия натяжения каната (ДНК-311 или ДНК-3110) и датчика положения клиньев ротора (ДПК-314). Датчики ДНК и ДПК в комплект не входят. Глубиномер программно учитывает параметры каната и его укладку на барабане лебедки, что обеспечивает высокую линейность контроля перемещения талевого блока. Глубиномер в полной комплектации (с датчиками ДНК и ДПК) автоматически определяет и передает в систему сбора следующие параметры:

- ? глубина забоя; ? положение инструмента над забоем; ? положение талевого блока; ? натяжение грузонесущего каната ("мертвого" конца); ? мгновенное значение скорости перемещения талевого блока; ? положение рычага фиксации клиньев.

Для адаптации к типам буровых установок предлагаются разнообразные датчики угла поворота вала лебедки. Датчики угла поворота вала лебедки, в зависимости от модификации, имеют оптический (ОДИ-341-03, ДОВЛ-319-03) или магнитный принцип действия (ДОВМ-318-01, ДОВЛ-319-01, ДОВЛ-319-02) и отличаются областью применения и монтажом. ДКПИ имеет интерфейс RS485 и подключается к блокам распределительным БР1-206 или БР2-207 к разъему "Линия". ОДИ-341-03 применяется на буровых станках завода "Уралмаш" и Волгоградского завода бурового оборудования. Устанавливается в разрыв между вертлюжком и валом лебедки. ДОВМ-318-01 применяется на буровых станках завода "Уралмаш". Устанавливается в разрыв между вертлюжком и валом лебедки. ДОВМ-318-03 применяется на буровых станках Волгоградского завода бурового оборудования. Отличается от ДОВМ-318-01 габаритами и присоединительными размерами. ДОВЛ-319-01 применяется на различных буровых станках и предназначен для установки на вал диаметром 60 мм. На вал лебедки устанавливается кольцо с магнитами, состоящее из двух половинок. Под фланец защитного кожуха крепится серповидная скоба, позволяющая настраивать положение считывающей головки относительно магнитов. ДОВЛ-319-02 применяется на буровых станках завода "Уралмаш" и предназначен для установки на валы диаметрами 190 мм, 200 мм и 230 мм. На вал лебедки устанавливается браслет с магнитами. ДОВЛ-319-03 устанавливается на вал диаметром 17 мм, например, на вал командоаппарата (на другие диаметры установка не предусмотрена, но возможна при изготовлении соответствующей переходной втулки). На валу датчик крепится посредством фиксации винта в шпоночном пазу вала; от проворота датчик фиксируется проволокой или веревкой путем крепления к скобе на датчике и к какой-либо неподвижной части окружающей обстановки.

4. Устройство и работа.

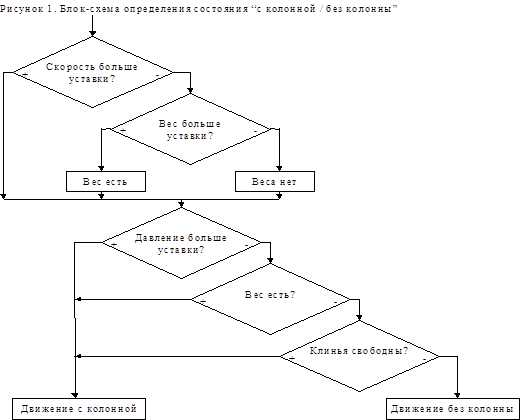

На вход глубиномера поступают данные с датчика углового положения вала буровой лебедки, а также с датчика веса на талевом блоке и датчика положения клиньев. Пересчет угла поворота вала лебедки в величину линейного перемещения талевого блока производится с учетом изменения диаметра намотки троса на барабан лебедки при многослойной намотке. Данные о наличии или отсутствии давления в манифольде глубиномер получает от системы сбора информации более высокого уровня.

Обработка входных данных в самом глубиномере позволяет получать текущие значения следующих параметров:

Положение талевого блока относительно бурового стола

Вес на крюке талевого блока

Состояние клиньев

Скорость перемещения талевого блока

Сравнение значений измеряемых параметров с уставками позволяет распознавать ситуации:

Движение талевого блока без буровой колонны

Движение талевого блока с буровой колонной

Обработка данных с учетом распознавания ситуаций позволяет получать значения производных параметров:

Глубины забоя

Положения инструмента над забоем

Значения всех параметров передаются по запросу системы сбора информации более высокого уровня по кабельному каналу.

Значения уставок, а также калибровочные коэффициенты датчиков передаются глубиномеру из этой системы и сохраняются в его памяти при отключении питания.

Описание и работа составных частей изделия

Конструкция

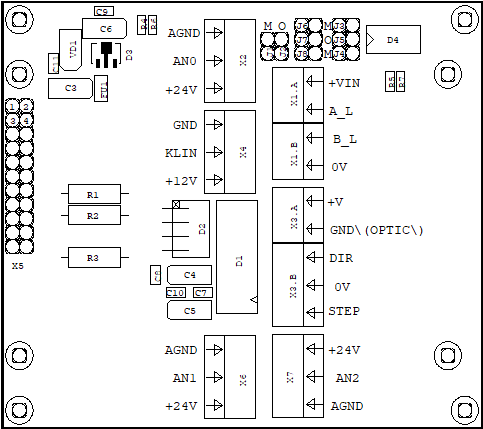

Контроллер размещен в герметичном прямоугольном корпусе из ударопрочного полистирола 165 х 120 х 60 мм. На боковых поверхностях размещены разъемы для подключения датчика веса, датчика положения клиньев, кабеля связи с системой сбора информации и гермоввод, через который пропущен кабель оптического датчика. Внутри корпуса смонтированы печатные платы микроконтроллера датчика глубины МГД 408-01 и кабельного ввода ПКВГ 4210-01.

Плата кабельного ввода предназначена для подключения внешних устройств к контроллеру. На ней установлены следующие компоненты:

Преобразователь питания на два напряжения (18-24 и 9-12 вольт), гальванически изолированный от питающего напряжения и предназначенный для питания токовых датчиков;

Модуль токовой защиты преобразователя;

Измерительные резисторы для получения сигнала с токовых датчиков;

Клеммные колодки для подключения кабелей;

Перемычки, задающие режимы работы платы.

Перемычки J1,J2 определяют напряжение питания, а J3-J6 определяют наличие гальванической развязки по входам датчика углового перемещения лебедки. Этот датчик подключается к разъемам X3.A, B. Конкретные схемы подключения и соответствующая им установка перемычек J1-J6 указана в описании на соответствующий датчик в данном Руководстве. Подключение производится кабелем, введенным в корпус контроллера через гермоввод.

Токовый датчик веса на крюке ДНК 311-03 подключается к разъему X6.

Токовый датчик положения клиньев ДПК 314-01А подключается к разъему X7, а дискретный (ДПК 314-01Д) - к X4. Подключение этих датчиков приведено в документации на соответствующие изделия и производится через герметичные разъемы, установленные на корпусе контроллера глубиномера.

Разъем X2 может быть использован для подключения токового датчика давления в манифольде. В текущей версии конструктивного исполнения глубиномера и конфигурации станции ГТИ эта возможность не используется.

К разъему X1.A, X1.B подключается кабель от системы сбора. К контактам 0V и VIN подключается соответственно нулевой и питающий проводники. К контактам A_L и B_L подключаются проводники витой пары интерфейса RS-485 соответственно RS485-A и RS485-B. Подключение производится через разъем, установленный на корпусе контроллера.

Алгоритм работы контроллера

Принцип работы контроллера основан на преобразовании угла поворота барабана буровой лебедки в пропорциональное количество импульсов с последующим пересчетом их в линейное перемещение талевого блока (бурильной трубы, квадрата и т. п.).

Датчик углового перемещения вала лебедки имеет двухфазный выходной сигнал, сформированный таким образом, чтобы фазовый сдвиг между импульсами составлял около 90 градусов, что позволяет определить направление вращения вала лебедки. При этом одна из фаз используется непосредственно для счета импульсов, другая - для определения направления перемещения.

Контроллер преобразует две последовательности импульсов в счетные импульсы и фиксирует направление вращения барабана. Количество счетных импульсов на полный оборот барабана равно удвоенному числу зубьев гребенки для оптического датчика и утроенному числу магнитов - для магнитного. Контроллер подсчитывает количество импульсов с учетом направления вращения барабана лебедки, а затем преобразует число импульсов в величину линейного перемещения талевого блока. Алгоритм расчета учитывает разницу длин окружностей отдельных слоев намотки каната. Для минимизации ошибки определения перемещения коэффициент пропорциональности зависит от количества слоев каната, оставшихся на лебедке. Для определения номера текущего слоя глубиномеру требуется сообщить раскладку каната (количество витков на нижнем слое), а также текущий номер слоя и количество витков каната, оставшихся на слое. Для определения положения талевого блока также требуется ввести перемещение талевого блока на один импульс датчика по слою, являющемуся базовым (цена импульса), и приращение цены импульса на один слой.

В состав микроконтроллера входит трехканальное АЦП, предназначенное для преобразования аналоговых сигналов от датчиков веса, давления и положения клиньев в цифровой код.

Данные о наличии или отсутствии давления в манифольде глубиномер может получать от системы сбора информации более высокого уровня.

Наличие данных о давлении в манифольде, весе на крюке и положении клиньев позволяет распознавать ситуации:

Движение свободного талевого блока или талевого блока с буровой трубой;

Движение талевого блока вместе с буровой колонной.

Это дает возможность рассчитать дополнительные параметры:

Глубину забоя скважины;

Расстояние от забоя скважины до бурового инструмента;

Механическую скорость бурения.

Текущее положение талевого блока определяется глубиномером как сумма начального значения и приращений (с учетом направления) на каждый импульс датчика.

Положение инструмента над забоем определяется суммированием приращений с учетом направления изменения положения талевого блока при движении его с колонной. В момент нахождения инструмента на забое параметр "над забоем" равен нулю, при подъеме - увеличивается.

Глубина забоя определяется максимальным значением суммирования начального значения и изменения положения талевого блока при движении его с колонной вниз. Параметр "глубина забоя" увеличивается при движении талевого блока с колонной вниз при значении "над забоем", равным нулю.

Алгоритм расчета этих величин не учитывает погрешность растяжения талевого каната под весом буровой колонны, и растяжения буровой колонны под собственным весом.

Таким образом, для правильной работы глубиномера необходимо сообщить ему:

Пороговое значение скорости;

Пороговое значение веса;

Пороговое значение датчика клиньев (если для опроса его датчика используется канал АЦП);

Пороговое значение давления;

Раскладка каната на барабане (количество витков на нижнем слое);

Цены импульса по каждому слою;

Механические характеристики: направление вращения, считающееся положительным, и состояние датчика клиньев, в котором клинья подняты;

Начальное положение талевого блока, текущий слой и виток;

Текущую глубина забоя и расстояние от забоя до инструмента;

При проведении замеров периодически пересылать величину давления в манифольде от имеющегося в системе датчика давления, если датчик не подключен непосредственно к глубиномеру.

Скорость вращения лебедки измеряется как число импульсов датчика вращения, подсчитанное за 100 мс, умноженное на цену импульса текущего слоя.

Функциональная схема

Ядром системы обработки данных устройства является высокоскоростной микроконтроллер DS87C520.

Контроллер имеет аппаратные и программные средства поддержки канала связи с системой сбора информации более высокого уровня. Связь осуществляется по двухпроводной линии интерфейса RS485 "общая шина" с использованием логического уровня протокола HDLC (его подмножества SDLC).

Питание контроллера осуществляется по кабельной линии из системы сбора информации постоянным напряжением 9 - 12 вольт. Для повышения помехозащищенности питание контроллера и электронных схем первичных преобразователей имеет полную гальваническую развязку по сигнальным цепям и питанию, реализованную с использованием специализированных оптронов и преобразователей напряжения.

Оптический датчикния лебедки

Оптический датчик углового положения вала буровой лебедки ОДИ 441-02 преобразует угол вращения вала датчика в две последовательности электрических импульсов, формируемые с фазовым сдвигом 90° относительно друг друга. Одна из этих последовательностей используется для вычисления угла поворота вала, другая - для определения направления вращения. Электронная часть датчика состоит из двух оптопар, смонтированных на печатной плате под определенным углом. Питание на оптопары (+5 в) поступает из блока контроллера по соединительному кабелю.

Конструктивно датчик размещен в металлическом корпусе цилиндрической формы, снабженным кронштейном для монтажа. На валу датчика установлен шкив с зубчатым венцом, имеющим 25 зубов. С помощью ременной передачи он связан со шкивом, смонтированным на валу буровой лебедки. Датчик монтируется в непосредственной близости от вала буровой лебедки на стойке, входящей в комплект поставки прибора.

Магнитный датчик углового перемещ

Назначение

Датчик предназначен для работы в составе глубиномера. Он устанавливается на буровой лебедке и при повороте барабана вырабатывает сигналы, позволяющие глубиномеру определить угол поворота и направление вращения.

Устройство

На валу, поворот которого нужно измерять, укрепляются несколько магнитов по окружности. При вращении магниты проходят мимо магниточувствительной головки, которая вырабатывает счетные импульсы. В магниточувствительной головке находятся три магниточувствительных датчика. Поэтому при одном обороте вала головка вырабатывает втрое больше счетных импульсов, чем количество закрепленных магнитов и определяет направление вращения.

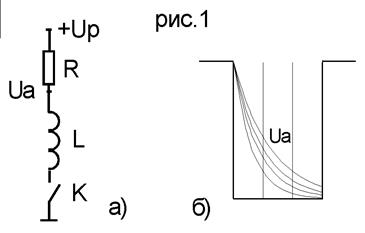

Принцип действия датчика основан на изменении индуктивности катушки с ферромагнитным сердечником при приближении к ней магнита.

Работу датчика поясняет рисунок 1. Если замкнуть ключ К, то напряжение Ua будет изменяться по одной из кривых, показанных на рисунке 1б. Причем, чем меньше индуктивность (чем ближе поднесен магнит), тем ниже кривая.

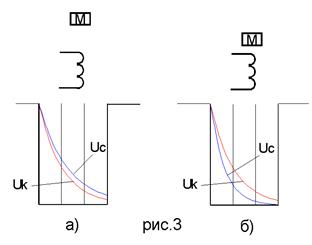

Принципиальная электрическая схема магниточувствительной головки показана на рисунке 2. Головка имеет три датчика А, В и С, реагирующих на приближение магнита. Четыре одинаковые чувствительные катушки: LA, LB, LC (рабочие) и LK (компенсационная), расположены в корпусе головки. Работу датчика рассмотрим на примере одного канала, например С. Процессор DD1 на несколько микросекунд выставляет на ножке 19 напряжение низкого уровня. Напряжения Uc и Uk на катушках LC и LK изменяются во время этого импульса как показано на рисунке 3а. Причем кривая напряжения Uc немного выше. Если к рабочей катушке LC поднести магнит, то кривая напряжения Uc опустится ниже кривой Uk, как показано на рисунке 3б. Напряжения Uc и Uk подаются на входы компаратора DA1. Процессор примерно через 2 мкс после начала измерительного импульса опрашивает состояние компаратора и определяет поднесен ли магнит. Если в момент опроса Uc>Uk - магнита нет, если Uc<Uk - магнит поднесен.

Процессор циклически посылает измерительный импульс и опрашивает состояние всех трех компараторов. Результат проверки выставляется на выводах "А", "В", "С" (p3.2, p3.3, p3.4): 1- если магнита нет, 0 - если магнит поднесен. К контактам Х4, Х5, Х6 могут быть подключены светодиоды. Выходными сигналами магниточувствительной головки являются сигналы "direct" и "step". Сигнал "step" изменяет свое состояние из 1 в 0 или наоборот при срабатывании очередного датчика (А, Б или С). Сигнал "direct" изменяется вместе с сигналом "step" (даже чуть раньше), но совпадает по фазе с сигналом "step" (рис.4а) при движении магнитов в одну сторону (если датчики срабатывают в порядке..АВСАВ..), и противоположен ему по фазе (рис.4б) при движении магнитов в противоположную сторону (датчики срабатывают в порядке..АСВАСВ..). Они аналогичны по назначению сигналам от двух оптронов, как у глубиномера с оптическим датчиком.

Конструктивные особенности

Размещение магнитов и катушек.

Кольцо с магнитами закрепляется на валу, вращение которого нужно измерять. Магниты должны быть равномерно распределены по окружности кольца, и направление магнитного поля всех магнитов должно быть одинаковым: либо к центру кольца, либо от центра.

Для того чтобы счетные импульсы были равномерно распределены по окружности нужно, чтобы расстояние между соседними датчиками (А и В, В и С) было равно одной трети расстояния между соседними магнитами. Или, угол между осями соседних датчиков (угол а на рис.5) равен одной трети угла между соседними магнитами.

Например, если на валу установить 12 магнитов, головка с тремя датчиками даст 12х3=36 отсчетов на оборот. Угол между соседними магнитами равен 360°/12=30°. Угол между соседними датчиками в головке а=30°/3=10° и, соответственно, дискретность измерения поворота вала 10° . Головка будет работать также нормально если угол между катушками в два раза больше, чем рассчитанный таким способом.

Возможна ситуация, когда есть зоны, где два датчика одновременно "чувствуют" магнит. Это допустимо.

Возможные неисправности изделия и их устранние

|

Вид неисправности |

Вероятная причина |

Метод устранения |

|

1. Нет связи с системой сбора информации |

Неисправен кабель |

Проверить кабель с помощью тестера |

|

Неисправен блок контроллера |

Обратиться в сервисную службу | |

|

2. Нет данных от датчика веса или клиньев |

Неисправен кабель |

Проверить кабель |

|

Неисправен датчик |

Заменить датчик | |

|

3. Неправильно считается "забой" и "глубина забоя" |

Неверно заданы уставки по весу, клину (аналоговому) или давлению |

С помощъю управляющей программы GeoScape произвести настройку параметров согласно "руководству пользователя" программы |

|

Датчик клина врезан в магистраль, управляющую опусканием рычага |

Датчик клина должен быть врезан в магистраль, управляющую подъемом рычага фиксации клиньев | |

|

4. Нулевые показания по всем датчикам аналоговых каналов |

Нет питания аналоговых датчиков (18-24 в) |

Проверить омметром кабели датчиков на отсутствие в них короткого замыкания; в случае отсутствия напряжения 24в непосредственно на глубиномере - обратиться в сервисную службу |

|

5. Ошибка по всем каналам аналоговых датчиков |

Обрыв одного из токоизмерительных резисторов |

Обратиться в сервисную службу |

|

6. При перемещении талевого блока глубиномер показывает перемещения его на очень маленькую величину в обоих направлениях |

Неисправна одна из фаз датчика углового перемещения лебедки |

Проверить соединения датчика с контроллером; при необходимости обратиться в сервисную службу |

|

7. Глубиномер показывает перемещение талевого блока, противоположное реальному |

Ненастроен датчик |

С помощъю управляющей программы GeoScape установить нужное состояние параметра "инверсия направления" |

|

8. ошибка на параметре "положение талевого блока" |

Не установлено начальное положение талевого блока |

Установить текущее положение талевого блока программой GeoScape |

|

Неисправен блок контроллера или оптический датчик |

Обратиться в сервисную службу |

Система сбора информации имеет возможность программно контролировать напряжение питания и потребляемый ток в линии питания глубиномера. Эти параметры могут быть занесены в базу данных системы сбора с привязкой ко времени. Анализ этих данных может существенно облегчить диагностику сложных неисправностей (периодически возникающие сбои и т. д.).

- q Не подключать и не отключать соединители при поданном напряжении. q Подключение кабелей начинать с соединителей связанных с потребителем тока, а отключение - с соединителей, связанных с источником тока. q При проведении работ по монтажу, демонтажу и техническому обслуживанию глубиномера следует соблюдать требования инструкций по технике безопасности при работе на буровых установках. q Проводить эти работы на включенном оборудовании буровой установки запрещается. q Конструктивы и кабельные линии должны быть расположены в местах исключающих их случайное повреждение подвижными частями буровой установки.

Похожие статьи

-

Распределительный БР2, Устройство и работа - Геолого-технологические исследования в процессе бурения

БР-207-02 Блок распределительный БР2 ГЭЛС. ХХХХХХ.001 предназначен для подключения и согласования технологических датчиков с системой сбора, обеспечивая...

-

Назначение Датчик частоты перемещений магнитный ДПМ-336 предназначен для измерения частоты и общего количества циклических перемещений различных...

-

Датчик объемного газосодержания ДОГ-361 - Геолого-технологические исследования в процессе бурения

Назначение ДОГ предназначен для обнаружения изменения состава бурового раствора, в том числе газо - и солесодержания и количества твердых включений по...

-

Вибрационный измеритель плотности ВИП-328 - Геолого-технологические исследования в процессе бурения

Назначение ВИП предназначен для измерения плотности жидкости (в том числе, бурового раствора) и передачи результатов измерений в системы сбора ГТИ,...

-

Назначение Блок распределительный БР1 ГЭЛС. ХХХХХХ.001 предназначен для подключения и согласования технологических датчиков с системой сбора, обеспечивая...

-

Наименование объекта ТО и работы Периодичность проведения ТО Примечание Блок контроллера Общий контроль состояния глубиномера Непрерывно Производится...

-

Датчик момента токовый ДМТ-321 - Геолого-технологические исследования в процессе бурения

Назначение ДМТ предназначен для преобразования амплитуды переменного тока в цифровой электрический сигнал с гальванической развязкой силовой и...

-

Датчики момента на роторе - Геолого-технологические исследования в процессе бурения

Для измерения крутящего момента на роторе разработан ряд датчиков, обеспечивающих контроль параметров для различных конструкций приводов ротора буровых...

-

Разнообразие глин, а следовательно и глинистых растворов, обусловило выработку требований к качеству глинистого раствора, обеспечивающему как временное...

-

Измерения в процессе бурения - Измерения в процессе бурения

Измерения в процессе бурения для оценки искривления пород играют важную роль в управлении бурением скважин с большим зенитным углом и горизонтальных...

-

Устройство и работа - Геолого-технологические исследования в процессе бурения

В качестве корпуса БУ используется 19" корпус, в котором установлены микроконтроллер си Стемы сбора и понижающий трансформатор с платой питания блока...

-

Заключение - Измерения в процессе бурения

- Гамма-излучение используется для определения литологии и границ горизонта. - Удельное сопротивление используется для того, чтобы обнаруживать и...

-

Оценка параметров пород измерениями в процессе бурения - Измерения в процессе бурения

Гамма излучение. Датчик гамма-излучения измеряет количество естественного гамма-излучения пород. Он используется для установления литологии, для...

-

Сначала определяем показатель трудности бурения МПа; МПа; МПа, Где усж, ур, усдв - соответственно пределы прочности на сжатие, растяжение и сдвиг; Г=2,9...

-

Исследование процесса деформирования массива каменной соли, содержащего подземное нефтегазохранилище

Исследование процесса деформирования массива каменной соли, содержащего подземное нефтегазохранилище Практически важные задачи, связанные с добычей...

-

При бурении скважин и вскрытии ими пластов, содержащих высоконапорную воду, последняя начинает поступать в ствол скважины и оказывать влияние на...

-

Процесс и технология бурения скважин различными способами - Буровые установки

Технология бурения скважин - это способ, последовательность и режим выполнения процессов и операций, связанных непосредственно с углублением скважины....

-

Исследования, связанные с разработкой нефтяных и газовых залежей, следует начинать в первых скважинах, в которых получили притоки нефти и газа. На...

-

Под осложнением в скважине следует понимать затруднение ее углубления, вызванное нарушением состояния буровой скважины. Наиболее распространенные виды...

-

В процессе проектирования необходимо предусмотреть все виды осложнения, которые могут возникнуть при бурении, с целью их предупреждения. Осложнения могут...

-

Как объект горных разработок горные породы характеризуются различными технологическими свойствами - Крепостью, абразивностью, твердостью, буримостью,...

-

Рис.10. Спуско-подъемный комплекс буровой установки Спуско - подъемный комплекс буровой установки (рис. 10) представляет собой полиспастный механизм,...

-

Выбор способа бурения Способ бурения необходимо выбирать в зависимости от свойств проходимых грунтов, назначения и глубины скважин, а также условий...

-

Буровые установки и оборудование - Технология бурения скважин

Буровая установка или буровая -- комплекс бурового оборудования и сооружений, предназначенных для бурения скважин. Состав узлов буровой установки, их...

-

При бурении инженерно-геологических скважин применяется широкий комплекс грузоподъемного, насосного, энергетического и компрессорного оборудования....

-

ОБЩИЕ СВЕДЕНИЯ О ГОРНЫХ ПОРОДАХ Земная кора сложена главным образом изверженными и метаморфическими горными породами, на которых прерывистым покровом...

-

Меры безопасности при бурении скважин Буровая лебедка комплектуется прочными металлическими ограждениями, надежно закрывающими доступ к движущимся частям...

-

ДВАДЦАТЬ ЛЕТ РАЗВИТИЯ РОССИЙСКОГО СУПЕРВАЙЗИНГА В. В. Кульчицкий , Исполнительный директор ЦП НТО НГ им. акад. И. М. Губкина, Директор НИИБТ РГУ нефти и...

-

Четырехступенчатая система очистки бурового раствора - Бурение нефтяных и газовых скважин

Экологическая обстановка во многих нефтяных провинциях определяется, прежде всего, высокой концентрацией нефтедобывающих, нефтеперерабатывающих,...

-

Вращательное бурение скважин - Бурение нефтяных и газовых скважин

При вращательном бурении разрушение породы происходит в результате одновременного воздействия на долото нагрузки и крутящего момента. Под действием...

-

Введение, Актуальность темы исследования - Модернизация силовой части буровой установки ZJ40DBS

Буровой установка модернизация трансформатор В настоящее время на буровой установке ZJ40DBS, зарубежного производства, используются две пары...

-

Крепление некоторого интервала ствола скважины обсадной колонной с последующим ее цементированием - весьма важный и ответственный этап в строительстве...

-

Скважинный акустический телевизор - Геофизические исследования скважин

Рассмотрим данный вопрос на примере акустического телевизора для контроля технического состояния обсадных колонн и внутренней поверхности открытого...

-

Вскрытие и опробование перспективных горизонтов в процессе бурения скважины Геофизические исследования в скважинах служат для получения геологической...

-

ПРОМЫСЛОВЫЕ ИСПЫТАНИЯ БУРОВОГО РАСТВОРА - Бурение нефтяных и газовых скважин

Часть свойств бурового раствора могут измеряться буровой бригадой, обычно это плотность бурового раствора, условная вязкость, и водоотдача. Кроме того,...

-

ОБОРУДОВАНИЕ ДЛЯ БУРЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН - Бурение нефтяных и газовых скважин

Для выполнения различных операций технологии вращательного бурения требуются различные по функциональным назначениям машины, механизмы и оборудование....

-

Классификация аварий при бурении нефтяных и газовых скважин В процессе бурения нефтяных и газовых скважин аварией считают нарушение технологического...

-

Процесс занимает 2-4 дня на 4 радиальных ствола (Рис. 4). Рис. 4 - Технология РВП Рекомендации после РВП Эффективность радиального вскрытия во многом...

-

СПОСОБЫ БУРЕНИЯ СКВАЖИН, Ударное бурение - Бурение нефтяных и газовых скважин

Бурить скважины можно механическим, термическим, электроимпульсным и другими способами (несколько десятков), Однако промышленное применение находят...

-

1. Расположение вырезного слоя в блоке определено в соответствии с общим порядком горных работ на горизонте с учетом физико-механических свойств пород и...

Датчики ГТИ - Геолого-технологические исследования в процессе бурения