Механические ("сухие") пылеуловители - Техника защиты водных ресурсов и атмосферного воздуха

Такие пылеуловители условно делятся на три группы:

- - пылеосадительные камеры, принцип работы которых основан на действии силы тяжести (гравитационной силы); - инерционные пылеуловители, принцип работы которых основан на действии силы инерции; - циклоны, батарейные циклоны, вращающиеся пылеуловители, принцип работы которых основан на действии центробежной силы.

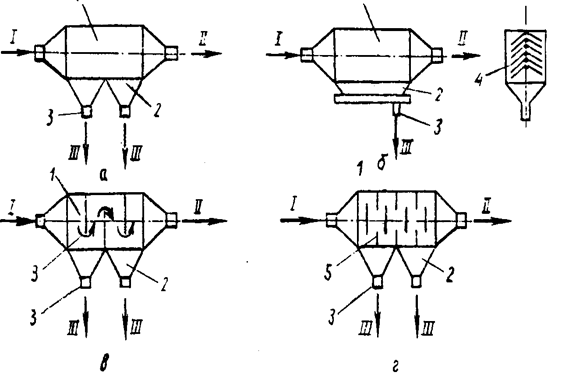

Пылеуловительная камера представляет собой пустотелый или с горизонтальными полками во внутренней полости прямоугольный короб, в нижней части которого имеется отверстие или бункер для сбора пыли (рис. 1.).

Рис. 1 Пылеосадительные камеры: а - полая: б - с горизонтальными полками; в, г - с вертикальными перегородками: / - запыленный газ; // - очищенный газ; /// - пыль; 1 - корпус; 2 - бункер; 3 - штуцер для удаления; 4 - полки; 5 - перегородки

Скорость газа в камерах составляет 0,2-1,5 м/с, гидравлическое сопротивление 50-150 Па. Пылеосадительные камеры пригодны для улавливания крупных частиц размером не менее 50 мкм. Степень очистки газа в камерах не превышает 40-50%. Продолжительность прохождения т(с) газами осадительной камеры при равномерном распределении газового потока по ее сечению составляет:

Где Vk, - объем камеры, м3; Vг - объемный расход газов, м3/с; L - длина камеры, м; В - ширина камеры, м; Н - высота камеры, м.

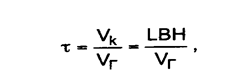

В инерционных пылеуловителях для изменения направления движения газов устанавливают перегородки (рис. 2). При этом наряду с силой тяжести действуют и силы инерции. Пылевые частицы, стремясь сохранить направление движения после изменения направления движения потока газов, осаждаются в бункере. Газ в инерционном аппарате поступает со скоростью 5-15 м/с. Эти аппараты отличаются от обычных пылеосадительных камер большим сопротивлением и высокой степенью очистки газа [З].

Рис. 2 Инерционные пылеуловители с различными способами подачи и распределения газового потока: а - камера с перегородкой; б - камера с расширяющимся конусом; в - камера с заглубленным бункером

Большое внимание при проектировании пневмотранспортных и других устройств пылеочистки необходимо уделять узлам отделения материала от транспортирующего воздуха - разгрузочным и пылеулавливающим устройствам (циклонам, фильтрам и т. п.). В зависимости от способа отделения материала в системах пневмотранспорта используют объемные разгрузочные устройства и центробежные циклоны. Выбор того или иного типа устройства зависит от конкретных условий работы установок и требований, предъявляемых к его работе: наибольшее значение коэффициента осаждения материала, минимальное сопротивление разгрузочного устройства, надежность в эксплуатации.

Предпочтение отдается центробежным циклонам, выполняющим одновременно и роль пылеулавливающего аппарата. Эффективность улавливания пыли в циклонах повышается с уменьшением диаметра корпуса, но при этом снижается их пропускная способность. Для обеспечения соответствующей производительности пневмотранспортной установки небольшие циклоны группируют в батарею. Коэффициент пылеулавливания батареи циклонов составляет 0,76-0,85 и несколько повышается с увеличением входной скорости (с 11 до 23 м/с). Использование вместо циклонов вихревых пылеуловителей обеспечивает улавливание частиц пыли размером 5-7 мкм.

Воздух после разгрузочных устройств или циклонов, насыщенный субмикронными частицами, должен направляться на доочистку в пылеуловители. При выборе типа пылеуловителя в условиях работы таких установок учитывают следующие показатели:

- - степень пылеулавливания, равную отношению количества пыли, задержанной пылеуловителем, к количеству пыли, содержащейся в воздухе при его поступлении в пылеуловитель; - сопротивление пылеуловителя, от которого зависит экономичность процесса пылеулавливания; - габаритные размеры и масса пылеуловителя, надежность и простота его обслуживания.

Циклоны рекомендуется использовать для предварительной очистки газов и устанавливать перед высокоэффективными аппаратами (например, фильтрами или электрофильтрами) очистки.

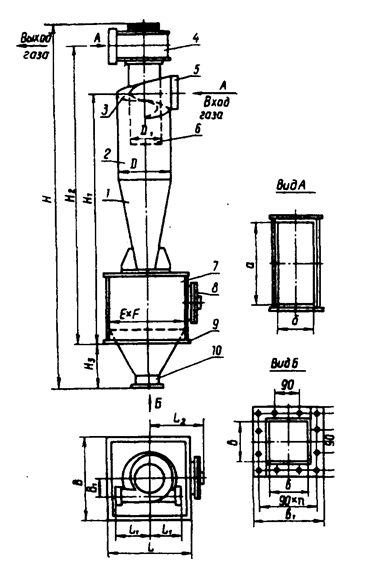

Основными элементами циклонов являются корпус, выхлопная труба и бункер. Газ поступает в верхнюю часть корпуса через входной патрубок, приваренный к корпусу тангенциально. Улавливание пыли происходит под действием центробежной силы, возникающей при движении газа между корпусом и выхлопной трубой. Уловленная пыль ссыпается в бункер, а очищенный газ выбрасывается через выхлопную трубу (рис. 3). В зависимости от производительности циклоны можно устанавливать по одному (одиночные циклоны) или объединять в группы из двух, четырех, шести или восьми циклонов (групповые циклоны).

Существуют батарейные циклоны. Конструктивной особенностью последних является то, что закручивание газового потока и улавливание пыли в них обеспечивается размещенными в корпусе аппарата циклонными элементами [4]. Ниже приведенатехническая характеристика наиболее распространенного на производстве циклона ЦН-15:

- допустимая запыленность газа, г/м3:

Для слабослипающихся пылей - не более 1000;

Для среднесливающихся пылей - 250;

- - температура очищаемого газа, °С - не более 400; - давление (разрежение), кПа (кг/см2) - не более 5 (500); - коэффициент гидравлического сопротивления:

Для одиночных циклонов - 147;

Для групповых циклонов - 175-182;

- эффективность очистки (от пыли dm = 20 мкм, при скорости газопылевого потока 3,5 м/с и диаметре циклона 100 мм), % - 78.

Рис. 3 Циклон типа ЦН-15П: 1 - коническая часть циклона; 2 - цилиндрическая часть циклона; 3 - винтообразная крышка; 4 - камера очищенного газа; 5 - патрубок входа запыленного газа; 6 - выхлопная труба; 7 - бункер; 8 - люк; 9 - опорный пояс; 10 - пылевыпускное отверстие

Для расчетов режимов и выбора марки (конструкции) циклона необходимы следующие исходные данные: количество очищаемого газа при рабочих условиях Vг, мЭ/с; плотность газа при рабочих условиях р, кг/м3; динамическая вязкость газа при рабочей температуре ; дисперсный состав пыли, задаваемый двумя параметрами dm и lg r; запыленность газа Сх, г/м3; плотность частиц рч, кг/м3; требуемая эффективность очистки газа.

Конструкцию и режимные параметры циклона рассчитывают методом последовательных приближений по методикам [3-5] или используя более современный математический аппарат [б]. Пористые фильтры Для очистки запыленных газов все большее распространение получает на последних ступенях сухая очистка рукавными фильтрами. Степень очистки газов в них при соблюдении правил технической эксплуатации достигает 99,9%.

Классификация рукавных фильтров возможна по следующим признакам:

- - форме фильтровальных элементов (рукавные, плоские, клиновые и др.) и наличию в них опорных устройств (каркасные, рамные); - месту расположения вентилятора относительно фильтра (всасывающие, работающие под разрежением, и нагнетательные, работающие под давлением); - способу регенерации ткани (встряхиваемые, с обратной продувкой, с импульсной продувкой и др.); - наличию и форме корпуса для размещения ткани - прямоугольные, цилиндрические, открытые (бескамерные); - числу секций в установке (однокамерные и многокамерные); - виду используемой ткани (например, стеклотканевые).

В качестве фильтровальных материалов применяют ткани из природных волокон (хлопчатобумажные и шерстяные), ткани из синтетических волокон (нитроновые, лавсановые, полипропиленовые и др.), а также стеклоткани. Наиболее распространены лавсан, терилен, дакрон, нитрон, орлон, оксалон, сульфон. Последние два материала представляют полиамидную группу волокон, обладающих термостойкостью при температуре 250-280 °С. Для фильтровальных тканей наиболее характерно саржевое переплетение. Применяют также нетканые материалы - фетры, изготовленные свойлачиванием шерсти и синтетических волокон.

Похожие статьи

-

Пылеуловители для очистки выбросов в атмосферу - Техника защиты окружающей среды

Пылеосадительные камеры. Очистку газов от пыли под действием сил тяжести производят в пылеосадительных камерах. Запыленный газ поступает в камеру, внутри...

-

Классификация устройств для очистки воздуха от пыли Пылеулавливающее оборудование при всем его многообразии может быть классифицировано по ряду...

-

Выбор и расчет пылеуовителя, Выбор и обоснование - Техника защиты окружающей среды

Выбор и обоснование Циклоны ЦН-15 являются наиболее универсальными и распространенными аппаратами газоочистки, широко применяемыми для отделения пыли от...

-

Системы очистки. Пылеуловители сухого и мокрого типа - Защита атмосферы от вредных выбросов

К экобиозащитной технике относят средства и приспособления, защищающие человека и природную среду от воздействия опасных и вредных производственных...

-

Ответ Современная практика охраны окружающей природной среды и воздушного бассейна, в частности, включает: разработку соответствующих законодательных...

-

Человечество пришло к пониманию, что дальнейшее развитие технического прогресса невозможно без оценки влияния новых технологий на экологическую ситуацию....

-

Защита водоемов от загрязнений сточными водами, Методы очистки сточных вод - Охрана водных ресурсов

Степень очистки и условия выпуска сточных вод в водоемы регламентируют специальные "Правила охраны поверхностных вод от загрязнения сточными водами"....

-

Расчет циклона - Техника защиты окружающей среды

Постановка задачи: Необходимо очистить газы в объеме =11,2 м3/с, температурой tГ=170 0С. Начальная концентрация пыли СН=140 г/м3, плотность частиц...

-

Задача очистки вредных сбросов не менее, а даже более сложна и масштабна, чем очистка промышленных выбросов. В отличие от рассеивания выбросов в...

-

Виды воздушных фильтров - Техника защиты окружающей среды

Самоочищающиеся масляные фильтры с пружинной сеткой. Очистка воздуха производится при его последовательном прохождении через две движущиеся бесконечные...

-

Введение - Техника защиты окружающей среды

Различные производственные процессы могут загрязнять атмосферный воздух взвешенными твердыми или жидкими частицами, которые делятся на пыль, дым и туман....

-

Механическая очистка - центрифуги - Очистка сточных вод

Еще одним методом, позволяющим использовать механический способ очистки воды, являются Гидроциклоны или Центрифуги, в которых под воздействием...

-

Наиболее загрязненными считаются Павлодарская, Карагандинская, Жезказганская области. Большой вклад в загрязнение атмосферного воздуха вносит...

-

ВВЕДЕНИЕ, РОЛЬ ВОДЫ - Защита водных ресурсов от истощения и загрязнения

Защита водных ресурсов от истощения и загрязнения и их рационального использования для нужд народного хозяйства - одна из наиболее важных проблем,...

-

Охрана атмосферного воздуха от вредных выбросов предприятий и транспорта К основным антропогенным источникам загрязнения атмосферы относятся предприятия...

-

ЗАКЛЮЧЕНИЕ, СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ - Защита водных ресурсов от истощения и загрязнения

Защита водных ресурсов от истощения и загрязнения и их рационального использования для нужд народного хозяйства - одна из наиболее важных проблем,...

-

КАЧЕСТВО ВОДЫ - Защита водных ресурсов от истощения и загрязнения

Поскольку вода-хороший растворитель, она редко встречается в абсолютно чистом виде. Пригодность воды для питья и наполнения плавательных бассейнов...

-

Какие существуют иные методы защиты атмосферного воздуха, кроме пылегазоочистки - Основы экологии

Защита атмосферы включает комплекс технических и административных мер, прямо или косвенно направленных на прекращение или, по крайней мере, уменьшение...

-

Мониторинг окружающей среды., Мониторинг атмосферного воздуха. - Мониторинг окружающей среды

Мониторинг атмосферного воздуха. Атмосферный воздух - это смесь газов, состоящая из азота (78%), кислорода (20,95%), аргона (0,93%), углекислого газа...

-

Современная цивилизация осуществляет невиданное давление на природу. Загрязнение природной среды промышленными выбросами оказывает вредное действие на...

-

Охрана водных ресурсов страны и нашего региона - Развитие природных ресурсов на Дальнем Востоке

Вода - основа жизни на Земле и ее родина. К сожалению, обилие воды только кажущееся, в действительности гидросфера - самая тонкая оболочка Земли, потому...

-

Обезвреживание и очистка сточных вод. Рациональное использование водных ресурсов - Основы экологии

В реках и других водоемах происходит естественный процесс самоочищения воды. Однако он протекает медленно. Пока промышленно-бытовые сбросы были невелики,...

-

Заключение, Список используемой литературы - Техника защиты окружающей среды

В данной курсовой работе были рассмотрены основные виды аппаратов очистки (фильтры и пылеуловители). Произведены выбор, обоснование и расчет циклона,...

-

В настоящее время применяют следующие методы ликвидации нефтяных загрязнений водных объектов: -механические, -физико-химические, -химические,...

-

ПРИЧИНЫ ЗАГРЯЗНЕНИЯ ВОДЫ - Защита водных ресурсов от истощения и загрязнения

Загрязнение воды-это понижение ее качества в результате попадания в реки, ручьи, озера, моря и океаны различных физических, химических или биологических...

-

Научно-техническая революция, затрагивающая все стороны жизни общества, высокие темпы развития производства, рост городов, расширяющееся использование...

-

Методы очистки сточных вод, Механический метод - Рациональное использование водных ресурсов

В реках и других водоемах происходит естественный процесс самоочищения воды. Однако он протекает медленно. Пока промышленно-бытовые сбросы были невелики,...

-

Проблемы использования водных ресурсов - Водные ресурсы планеты и их роль в жизни общества

В течении многих сотен лет воздействие человека на водные ресурсы было незначительным и носило исключительно локальный характер. Великолепные свойства...

-

ВВЕДЕНИЕ - Аспекты использования водных ресурсов

В деятельности человека вода находит самое широкое приме-нение. Вода -- это материал, используемый в промышленности и входящий в состав различных видов...

-

Техногенное воздействие на атмосферный воздух - Экологические основы природопользования

Чистый и сухой воздух включает 78,08% азота, 20,95% кислорода, 0,93% аргона, 0,033% углекислого газа. Одна сотая процента приходится на остальные...

-

На основе принципа равного и справедливого использования водных ресурсов трансграничных рек разработаны экологические и экономические механизмы...

-

Охрана и очистка морей и океанов, Методы устранения последствий загрязнения - Охрана водных ресурсов

Охрана морей и океанов должна проводиться не только физически, проводя различные исследования по очищению воды и внедрения новых методов и способов...

-

Обобщенные показатели загрязненности сточных вод - Охрана водных ресурсов

Для характеристики загрязненности сточных вод используют суммарные или групповые показатели. Эти показатели характеризуют определенные свойства воды без...

-

Самоочищение атмосферы - Влияние загрязнения атмосферного воздуха на человека

Воздушный океан обладает способностью к самочищению от загрязняющих веществ. Аэрозоли вымываются из атмосферы осадками, ионы оседают под влиянием...

-

Последствия загрязнения атмосферного воздуха - Антропогенное воздействие на атмосферу

Кислотные или кислые осадки (дождь или снег, а иногда и туман) имеют рН < 5,6. Выпадение кислотных осадков связано исключительно с антропогенным...

-

Статистика водных ресурсов и их загрязнения - Статистические показатели окружающей среды

Россия располагает огромными водными ресурсами и по их запасам в Европе занимает первое место. Так, общий объем воды только в озерах (включая пограничные...

-

Нефть и нефтепродукты Нефть представляет собой вязкую маслянистую жидкость, имеющую темно-коричневый цвет и обладающую слабой флуоресценцией. Нефть...

-

Расчет предельного допустимого выброса (ПДВ) вредных веществ в атмосферу необходимо осуществлять согласно ОНД -86 по формуле: ПДВ =, (г/с) (19) Где ПДК М...

-

Классификация сточных вод - Охрана водных ресурсов

Сточные воды от населенных мест и промышленных предприятий могут быть классифицированы по трем признакам: - по источнику образования; - по виду...

-

20-е столетие характеризуется интенсивным ростом населения Земли, развитием урбанизации. Появились города-гиганты с населением более 10-ти млн. человек....

Механические ("сухие") пылеуловители - Техника защиты водных ресурсов и атмосферного воздуха