Системы очистки. Пылеуловители сухого и мокрого типа - Защита атмосферы от вредных выбросов

К экобиозащитной технике относят средства и приспособления, защищающие человека и природную среду от воздействия опасных и вредных производственных факторов.

В качестве основы определения эффективности защитных средств можно принять классификацию по месту использования: средства локализации источника, устанавливаемые непосредственно на выходе токсичных веществ или энергетических загрязнений из источника или частично встроенные в него; защитные экраны -- средства защиты на путях распространения опасных и вредных факторов; индивидуальные средства, применяемые непосредственно для защиты человека.

Цель защиты атмосферы от вредных выбросов и выделений сводится к обеспечению концентраций вредных веществ в воздухе рабочей зоны и приземном слое атмосферы равным или менее ПДК.

Цель достигается применением следующих методов и средств: рациональным размещением источников вредных выбросов по отношению к населенным зонам и рабочим местам; рассеиванием вредных веществ в атмосфере для снижения концентраций е ее приземном слое, удалением вредных выделений от источника образования посредством местной или общевременной вытяжной вентиляции, применением средств очистки воздуха от вредных веществ применением СИЗ.

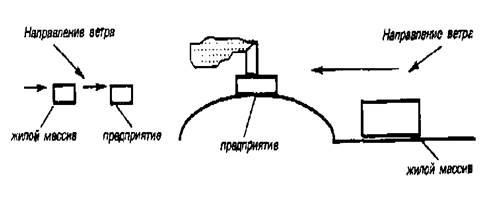

Рациональное размещение предусматривает максимально возможное удаление промышленных объектов-загрязнителей воздуха от населенных зон, создание вокруг низ санитарно-защитных зон, учет рельефа местности и преобладающего направления ветра при размещении источников загрязнений и жилых зон по отношению друг к другу.

В частности, промышленное предприятие необходимо располагать по отношению к жилому массиву, так как показано на рис.1, т. е. с учетом направления ветра и расположением предприятий на возвышенных, хорошо продуваемых местах.

Рисунок 1. Расположение промышленного предприятия по отношению к жилому массиву

Основными параметрами систем очистки воздуха (газа) являются эффективность и гидравлическое сопротивление. Эффективность определяет концентрацию вредной примеси на выходе из аппарата, а гидравлическое сопротивление - затраты энергии на пропуск очищаемых газов через аппараты. Чем выше эффективность и меньше гидравлическое сопротивление, тем лучше.

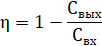

Эффективность очистки в одном аппарате или системе аппаратов:

Где СВых И СВх - массовые концентрации примесей в воздухе до и после аппарата или системы аппаратов, мг/м3. Если эффективности одного аппарата недостаточно для обеспечения требуемой чистоты отходящего воздуха, последовательно ставится несколько газоочистительных аппаратов, суммарную эффективность которых можно определить по формуле

Где з1, з2, и зn - эффективность каждого аппарата в системе газоочистки.

Зная концентрацию вредного вещества в очищаемом воздухе СВх и установленный ПДВ (предельно допустимый выброс в атмосферу) можно определить требуемую эффективность очистки газоочистительного аппарата или их системы по формуле

Где Q - расход отходящего воздуха, м3/с, ПДВ, мг/с.

Номенклатура существующих газоочистительных аппаратов значительна, а их технические возможности позволяют обеспечивать высокие степени очистки отходящих газов практически по всем веществам.

Для очистки отходящих газов от пыли имеется широкий выбор аппаратов, которые можно разделить на две большие группы: сухие и мокрые (скрубберы), орошаемые водой. Рассмотрим лишь некоторые из них, получившие наибольшее распристранение в технике пылеулавливания.

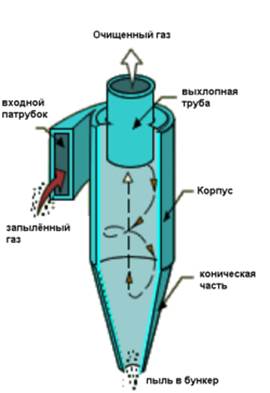

Широкое распространение получили циклоны различных видов: одиночные, групповые, батарейные. На рисунке 2 изображена принципиальная конструкция одиночного циклона. Очищаемый воздух из входного патрубка через винтообразный вход поступает сначала в цилиндрическую, а затем в коническую части корпуса, где во вращающемся потоке, под действием центробежных сил более тяжелые, чем, частицы воздуха, пылевые частицы сепарируются к периферии, а затем под действием силы тяжести собираются в пылевой бункер, выход из которого закрыт пылевым затвором. Более чистый газ из центральной части корпуса через выхлопную трубу поступает в камеру очищенного воздуха, а из нее в патрубок выхода очищенного газа. Пылевой затвор обычно выполняют в виде мигалки с конусным клапаном. Когда масса накопившейся в пылевом бункере пыли превысит силу прижатия конусного клапана, создаваемого контргрузом, клапан откроется, сбросит пыль в приемную емкость и под действием груза вновь закроется.

Рисунок 2. Пылеуловитель сухого типа циклон

Существует много различных типов циклонов. Разработана номенклатура стандартных циклонов с диаметром цилиндрической части от 200 до 3000 мм. Все размеры, необходимые для изготовления циклона, представлены в долях от диаметра цилиндрической части.

Циклоны с диаметром более 1 м применять не рекомендуется. Лучше применять групповые циклоны, в которых несколько одиночных циклонов (как правило 4 или 6) сгруппированы в один блок обычно с единым пылевым бункером и выходной камерой.

Для очистки больших объемов газа с высокой эффективностью применяют батарейные циклоны, у которых в общем корпусе располагается большое количество циклонных элементов.

Циклоны можно применять при концентрациях пыли на входе до 400 г/м3, при температурах газов до 500 єС, однако существуют проблемы при улавливании слипающихся и пожаровзрывоопасных пылей.

В технике пылеулавливания широко применяют фильтры, которые обеспечивают высокую эффективность улавливания крупных и мелких частиц. Процесс очистки заключается в пропускании очищаемого газа через пористую перегородку или слой пористого материала. Перегородка работает как сито, не пропуская частицы с размером, большим диаметра пор. Частицы же меньшего размера проникают внутрь перегородки и задерживаются там за счет инерционных, электрических и диффузионных механизмов улавливания, некоторые просто заклиниваются в искривленных и разветвленных поровых каналах. По типу фильтровального материала фильтры подразделяются на тканевые, волокнистые и зернистые.

У тканевых фильтров фильтровальная перегородка может быть хлопчатобумажная, шерстяная, лавсановая, нейлоновая стеклянная, металлическая и т. д. с регулярной переплетения нитей. Основной механизм фильтрования у таких фильтров - это ситовый, при котором фильтрует не только и даже не столько фильтровальная ткань, сколько пылевой слой, образующийся на ее поверхности. Такие фильтры можно регенерировать путем сброса слоя пыли с поверхности ткани.

Волокнистые фильтры - это слой тонких и ультратонких волокон с нерегулярной, хаотичной структурой (например, войлок). Частицы пыли проходят внутрь слоя и задерживаются там, т. е. механизм фильтрования объемный. Такие фильтры плохо регенерируются.

Зернистые фильтры представляют собой свободные засыпки зерен (гранул), например, кварцевого песка, различной крупности или перегородки связанных (спеченных) между собой зерен, через которые пропускают очищаемый воздух. Зернистые фильтры в технике очистки применяют реже, чем тканевые и волокнистые.

Для очистки больших объемов газа с высокой эффективностью применяют электрофильтры. Наибольшее распространение они нашли в металлургии и теплоэнергетике, использующей угольное топливо. Затраты электроэнергии в электрофильтрах на единицу объема очищаемого газа невелики, они конкурируют и даже превосходят по этому критерию другие типы пылеуловителей. Однако сложное электрическое хозяйство, опасность очень высоких напряжений, требует специально подготовленного персонала. Поэтому их применяют на крупных промышленных предприятиях и при необходимости очистки больших объемов отходящего и сильно запыленного газа.

Их целесообразно применять для очистки высокотемпературных газов, улавливания пожаровзрывоопасных пылей и в тех случаях, когда наряду с улавливанием пыли, требуется улавливать токсичные газовые примеси и пары. Аппараты мокрого типа называют скрубберами.

Аппараты мокрой очистки работают по принципу осаждения частиц пыли на поверхность либо капель, либо пленки жидкости. Осаждение частиц пыли на жидкость происходит под действием сил инерции и броуновского движения.

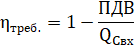

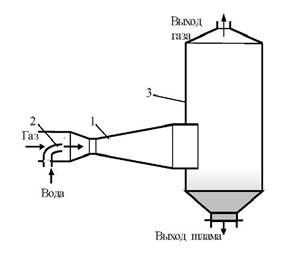

Среди аппаратов мокрой очистки с осаждением частиц пыли на поверхность капель на практике более применимы скрубберы Вентури (рис. 3). Основная часть скруббера -- сопло Вентури 1. В его конфузорную часть подводится запыленный поток газа и через центробежные форсунки 2 жидкость на орошение. В конфузорной части сопла происходит разгон газа от входной скорости (WT= 15...20 м/с) до скорости в узком сечении сопла 80...200 м/с и более.

Процесс осаждения пыли на капли жидкости обусловлен массой жидкости, развитой поверхностью капель и высокой относительной скоростью частиц жидкости и пыли в конфузорной части сопла.

Эффективность очистки в значительной степени зависит от равномерности распределения жидкости по сечению конфузорной части сопла. В диффугорной части сопла поток тормозится до скорости 15...20 м/с и подается в каплеуловитель 3. Каплеуловитель обычно выполняют в виде прямоточного циклона. Скрубберы Вентури обеспечивают высокую эффективность очистки аэрозолей при начальной концентрации примесей до 100 г/м3.

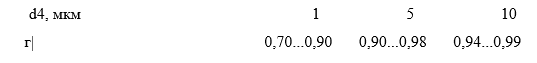

Если удельный расход воды на орошение составляет 0,1...6,0 л/м3, то эффективность очистки равна:

Скрубберы Вентури широко используют в системах очистки газов от туманов. Эффективность очистки воздуха от тумана со средним размером частиц более 0,3 мкм достигает 0,999, что вполне сравнимо с высокоэффективными фильтрами.

Рисунок 3. Скруббер Вентури для мокрой очистки газа от пыли. 1 - сопло 2 - форсунки для ввода жидкости 3-каплеуловитель

Похожие статьи

-

Пылеуловители для очистки выбросов в атмосферу - Техника защиты окружающей среды

Пылеосадительные камеры. Очистку газов от пыли под действием сил тяжести производят в пылеосадительных камерах. Запыленный газ поступает в камеру, внутри...

-

Ответ Современная практика охраны окружающей природной среды и воздушного бассейна, в частности, включает: разработку соответствующих законодательных...

-

Задача очистки вредных сбросов не менее, а даже более сложна и масштабна, чем очистка промышленных выбросов. В отличие от рассеивания выбросов в...

-

Для удаления из отходящих газов вредных газовых примесей применяют следующие методы: адсорбция, хемосорбция, абсорбции, термического дожигания,...

-

Классификация устройств для очистки воздуха от пыли Пылеулавливающее оборудование при всем его многообразии может быть классифицировано по ряду...

-

Расчет предельного допустимого выброса (ПДВ) вредных веществ в атмосферу необходимо осуществлять согласно ОНД -86 по формуле: ПДВ =, (г/с) (19) Где ПДК М...

-

В наше время во всем мире атмосферный воздух загрязняется вредными веществами. К сожалению, человек сам создает себе то, что его убивает. Например,...

-

Способы очистки газовых выбросов в атмосферу - Загрязнение атмосферы

Абсорбционный способ очистки газов, осуществляемый в установках-абсорберах, наиболее прост и дает высокую степень очистки, однако требует громоздкого...

-

Средства защиты атмосферы - Загрязнение атмосферы

Контроль загрязнения атмосферы на территории России осуществляется почти в 350 городах. Система наблюдения включает 1200 станций и охватывает почти все...

-

Так как в красильном цеху наблюдается превышение норматива сброса загрязняющих веществ (Прямой черный З, Розовый О, Активный черный С, Хромовый черный О,...

-

Максимальное значение приземной концентрации вредного вещества С Max (мг/м3) при выбросе газовоздушной смеси из одиночного точечного источника с круглым...

-

Расчет выбросов в атмосферу частиц золы и недожога Для уменьшения выбросов в атмосферу частиц золы и недожога применяю скруббер с более высоким КПД (з3=...

-

Выбор и расчет пылеуовителя, Выбор и обоснование - Техника защиты окружающей среды

Выбор и обоснование Циклоны ЦН-15 являются наиболее универсальными и распространенными аппаратами газоочистки, широко применяемыми для отделения пыли от...

-

Источниками загрязнения могут быть ядовитые выделения синтетических смол, которыми пропитаны древесностружечные плиты (из них сделана мебель), испарения...

-

Расчет выбросов в атмосферу частиц золы и недожога Количество золовых частиц и недожога, уносимое из топки парогенераторов за любой промежуток...

-

Утилизация и захоронение твердых и жидких отходов - Защита гидросферы от вредных выбросов

По агрегатному состоянию отходы разделяются на твердые и жидкие. По источнику образования на промышленные, образующиеся в процессе производства...

-

Антропогенные выбросы в атмосферу - Влияние загрязнения атмосферного воздуха на человека

Атмосферный воздух загрязняется путем привнесения в него или образования в нем загрязняющих веществ в концентрациях, превышающих нормативы качества или...

-

Защита водоемов от загрязнений сточными водами, Методы очистки сточных вод - Охрана водных ресурсов

Степень очистки и условия выпуска сточных вод в водоемы регламентируют специальные "Правила охраны поверхностных вод от загрязнения сточными водами"....

-

Методы охраны атмосферы - Защита воздушной среды от загрязнений

1. Законодательные. Наиболее важным в обеспечении нормального процесса по охране атмосферного воздуха является принятие соответствующей законодательной...

-

Расчет циклона - Техника защиты окружающей среды

Постановка задачи: Необходимо очистить газы в объеме =11,2 м3/с, температурой tГ=170 0С. Начальная концентрация пыли СН=140 г/м3, плотность частиц...

-

Виды воздушных фильтров - Техника защиты окружающей среды

Самоочищающиеся масляные фильтры с пружинной сеткой. Очистка воздуха производится при его последовательном прохождении через две движущиеся бесконечные...

-

Воздействие на окружающую среду предприятий ядерного топливно-энергетического цикла Загрязнение среда концентрация вредный Если исключить взрывы атомных...

-

Выбросы и сбросы вредных веществ при эксплуатации АС - Аварии и вредные выбросы в атмосферу

Исходными событиями, которые, развиваясь во времени, в конечном счете, могут привести к вредным воздействиям на человека и окружающую среду, являются...

-

Чернобыльская авария - Аварии и вредные выбросы в атмосферу

26 апреля 1986 года на четвертом энергоблоке Чернобыльской АЭС произошла авария, не имевшая аналогов по масштабам и последствиям в мировой атомной...

-

Воздействие атомных станций на окружающую среду - Аварии и вредные выбросы в атмосферу

Вредный выброс загрязнение воздух Техногенные воздействия на окружающую среду при строительстве и эксплуатации атомных электростанций многообразны. АС и...

-

Воздействие ионизирующих излучений на организм - Аварии и вредные выбросы в атмосферу

Все живые организмы на Земле являются объектами воздействия ионизирующих излучений. Воздействие ионизирующего излучения на живой организм называется...

-

Мероприятия по борьбе с выбросами автотранспорта - Загрязнение атмосферы

Оценка автомобилей по токсичности выхлопов. Большое значение имеет повседневный контроль над автомашинами. Все автохозяйства обязаны следить за...

-

Расчет высоты дымовой трубы - Расчет выбросов в атмосферу продуктов сгорания топлива

В настоящее время минимально допустимая высота дымовой трубы, при которой обеспечивается значение максимальной приземной концентрации вредного вещества...

-

Расчет загрязнения атмосферы вредными веществами - Расчет загрязнения атмосферы и гидросферы

Вариант №5 Одной из главных задач природоохранной деятельности является определение нормативов воздействия на окружающую среду, в пределах которых...

-

Приоритет в области разработки предельно допустимых концентраций в воздухе принадлежит СССР. ПДК - такие концентрации, которые на человека и его...

-

В связи с тем, что обувная фабрика № 1 потребляет большое количество воды на технологические нужды и является источником загрязнения водоемов, проблема...

-

Выбор оптимальных технологических схем очистки воды - достаточно сложная задача, что обусловлено преимущественным многообразием находящихся в воде...

-

Из литературы и практики известно, что основным направлением повышения энергетической эффективности работы газотранспортной системы Украины и России...

-

Механическая очистка - центрифуги - Очистка сточных вод

Еще одним методом, позволяющим использовать механический способ очистки воды, являются Гидроциклоны или Центрифуги, в которых под воздействием...

-

Электрический метод - Контроль промышленных выбросов

Этот метод основан на четырех принципах измерения запыленности; контактном, использующем способность пылевых частиц электризоваться в результате трения;...

-

Патентный обзор - Контроль промышленных выбросов

В настоящее время научно-производственные объединения занимаются разработкой промышленных пылемеров. Приведем примеры современных пылемеров. Так,...

-

Вакуумная флотация, Напорная флотация, Импеллерная флотация - Очистка сточных вод методами флотации

Вакуумная флотация основана на понижении давления ниже атмосферного в камере флотатора. При этом происходит выделение воздуха, растворенного в воде. При...

-

Очистка сточных вод методом флотации - Методы очистки воды

Под флотацией (от французского flotter -- плавать) понимают расщепление твердых микрочастиц с разной смачиваемостью. Это несмачиваемые водой...

-

Заключение, Список литературы - Аварии и вредные выбросы в атмосферу

Действие ионизирующей радиации на живые организмы интересовало мировую общественность с момента ее открытия. В последнее время проблемы экологического...

-

Искусственные радионуклиды - Аварии и вредные выбросы в атмосферу

Искусственные радионуклиды попадают в окружающую среду при испытаниях ядерного оружия и работе предприятий ядерного топливного цикла. Взрывы ядерных...

Системы очистки. Пылеуловители сухого и мокрого типа - Защита атмосферы от вредных выбросов