Введение, Листовой прокат, Трубный прокат - Продукция прокатного производства

Форма поперечного сечения называется профилем проката. Совокупность профилей различной формы и размеров - сортамент.

В зависимости от профиля прокат делится на четыре основные группы:

- 1. Листовой. 2. Сортовой. 3. Трубный. 4. Специальный.

В зависимости от того нагретая или холодная заготовка поступает в прокатные валки - горячий и холодный.

Листовой прокат

Листовой прокат из стали и цветных металлов подразделяется на толстолистовой (4.60 мм), тонколистовой (0,2-4мм) и жесть (менее 0,2 мм). Толстолистовой прокат получают в горячем состоянии, другие виды листового проката - в холодном состоянии.

Прокатку листов и полос проводят в гладких валках.

Среди сортового проката различают:

- - Заготовки круглого, квадратного и прямоугольного сечения для ковки и прокатки; - простые сортовые профили (круг, квадрат, шестигранник, полоса, лента); - фасонные сортовые профили: O профили общего назначения (уголок, швеллер, тавр, двутавр); O профили отраслевого назначения (железнодорожные рельсы, автомобильный обод); O профили специального назначения (профиль для рессор, напильников).

Трубный прокат

Трубный прокат получают на специальных трубопрокатных станах. Различают бесшовные горячекатаные трубы диаметром 25-550 мм и сварные диаметром 5-2500 мм.

Трубы являются продуктом вторичного передела круглой и плоской заготовки.

Общая схема процесса производства бесшовных труб предусматривает две операции: 1- получение толстостенной гильзы (прошивка); 2 - получение из гильзы готовой трубы (раскатка).

Первая операция выполняется на специальных прошивочных станах в результате поперечно-винтовой прокатки. Вторую операцию выполняют на трубопрокатных раскатных станах различных конструкций: пилигримовых, автоматических и др.

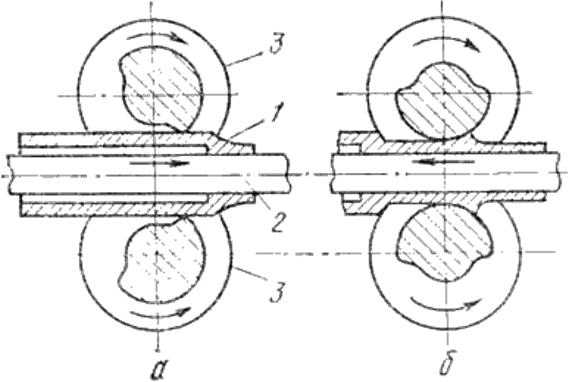

Схема прокатка труб на пилигримовом стане представлена на рис. 1.

Рис. 1. Схема прокатки труб на пилигримовом стане

В толстостенную гильзу 1 вводят оправку (дорн) 2 подающего механизма, длина которой больше длины гильзы. Гильза перемещается к валкам 3, калибр которых разделяется на две части: рабочую и холостую. Рабочая часть валка имеет рабочий и калибрующий участки. Процесс работы заключается в периодической подаче на определенную длину гильзы вместе с оправкой в зазор между валками в момент совпадения холостой части обоих валков (рис. 1.а). Затем выполняется процесс прокатки, и гильза перемещается в направлении вращения валков, т. е. обратном ходу прокатываемой трубы (рис. 1.б). При этом рабочий участок обжимает гильзу по диаметру и толщине стенки, а калибрующий участок обеспечивает выравнивание диаметра и толщины стенки. После выхода из рабочей части оправка с гильзой продвигаются вперед, поворачиваясь на 900 вокруг продольной оси. По окончании прокатки валки разводят, и подающий механизм обратным ходом вытягивает оправку из трубы.

Сварные трубы изготавливают на трубосварочных агрегатах различными способами: печной сваркой, контактной электросваркой и др. из полос - штрипсов. Процесс получения трубы состоит из получения заготовки в виде свернутой полосы и сварки ее в трубу.

Особое место занимают станы спиральной сварки. Трубы получают завивкой полосы по спирали на цилиндрических оправках с непрерывной сваркой спирального шва автоматической сварочной головкой (рис. 2). Формовка осуществляется путем пластического изгиба в плоскости, расположенной под углом к продольной оси.

Преимущества способа состоят в следующем: диаметр трубы не зависит от ширины исходного полосы, так как он определяется и углом подъема спирали; спиральный шов придает трубе большую жесткость; спирально-сварные трубы имеют более точные размеры.

Рис. 2. Схема формовки заготовки при спиральной сварке трубы

Похожие статьи

-

Продукция прокатного производства Форма поперечного сечения называется профилем проката. Совокупность профилей различной формы и размеров - сортамент. В...

-

Специальные виды проката - Продукция прокатного производства

Периодический профиль - профиль, изменяющийся по определенному закону, повторяющемуся по длине. Периодические профили получают продольной, поперечной и...

-

Волочение - Продукция прокатного производства

Сущность процесса волочения заключается в протягивании заготовок через сужающееся отверстие (фильеру) в инструменте, называемом волокой. Конфигурация...

-

Прокатное производство является заготовительным производством и является завершающим звеном металлургического цикла: отливка заготовок, последующая...

-

Прессование - Продукция прокатного производства

Прессование - вид обработки давлением, при котором металл выдавливается из замкнутой полости через отверстие в матрице, соответствующее сечению...

-

Технологический процесс прокатки - Прокат и его производство

Исходным продуктом для прокатки могут служить квадратные, прямоугольные или многогранные слитки, прессованные плиты или кованые заготовки. Процесс...

-

Способы прокатки - Прокат и его производство

Когда требуется высокая прочность и пластичность, применяют заготовки из сортового или специального проката. В процессе прокатки литые заготовки...

-

ВВЕДЕНИЕ - Прокатное и кузнечно-прессовое производство

Уровень научно-технической подготовки производства определяет эффективность изготовления продукции основным производством, обуславливает возможность...

-

Инструмент и оборудование для прокатки Инструментом прокатки являются валки , которые в зависимости от прокатываемого профиля могут быть гладкими (рис....

-

Горячей прокаткой называют прокатку, которая происходит при температуре выше температуры рекристаллизации: Тпр = 0,4 Тпл; Тпр = (0,7-0,9) Тпл. Любая...

-

Правка проката - Прокат и его производство

Изделия, полученные прокаткой, часто требуют правки. Иногда правку выполняют в горячем состоянии, например, при производстве толстых листов. Но обычно в...

-

Прокат и его производство - Прокат и его производство

Прокатка - Это способ обработки пластическим деформированием - наиболее распространенный. Прокатке подвергают до 90 % всей выплавляемой стали и большую...

-

ВВЕДЕНИЕ - Планирование организации производства продукции на предприятии АПК

Организация производства неразрывно связана с технологией. Технология устанавливает последовательность выполнения операций по превращению предметов труда...

-

Прокатка металлов - Технология обработки металлов давлением

Прокатка металлов является таким видом пластической обработки, когда исходная заготовка обжимается вращающимися валками прокатного стана в целях...

-

ВВЕДЕНИЕ - Расчет КПН и ТЭП ОППЛ по производству шестерни

Производственный процесс представляет собой совокупность взаимосвязанных основных, вспомогательных и обслуживающих процессов труда и орудий труда в целях...

-

Введение - Технологии сварочного производства

Способ газовой сварки был разработан в конце прошлого столетия, когда начиналось промышленное производство кислорода, водорода и ацетилена. В тот период...

-

Введение - Гибкие автоматизированные производства и системы (на примере НПИ "Уралучтех")

Изучение учебного материала проводил в соответствии с достижениями науки и техники. В настоящее время в зависимости от уровня организационной структуры...

-

Введение - Производство колбасных изделий

Технология - Наука о наиболее эффективных способах промышленного производства товаров. На выбор технологии производства влияет много факторов: Вид...

-

Основное и главное различие при изготовлении разнообразной продукции заключается в объемах производства одинаковых изделий, повторяемости и ритмичности...

-

ВВЕДЕНИЕ - Технология литейного производства

Общие сведения о литейной форме Отливка получается в результате заполнения полости литейной формы жидким металлом. После заливки жидкий металл...

-

Разрезка и заготовительная обработка проката - Прокат и его производство

Производится на заготовительных участках механических цехов различными способами, отличающимися производительностью, точностью заготовки, стойкостью...

-

Общие принципы выбора заготовки - Заготовительное и литейное производство

Наиболее широко для получения заготовок в машиностроении применяют следующие методы: литье, обработка металла давлением и сварка, а также комбинация этих...

-

Вопросы по теме Выбор способа получения заготовки и последовательность построения технологического процесса. Исходные данные, необходимые при...

-

Электрошлаковая сварка. - Сварочное производство. Сварка плавлением

Сущность процесса заключается в том, что тепловую энергию, необходимую для расплавления основного и присадочного металла, дает теплота, выделяемая в...

-

Введение - Развитие сварочного производства

В решение задач научно-технического прогресса важное место принадлежит сварке. Сварка является технологическим процессом, широко применяемая практически...

-

Введение - Промышленное производство мелкодисперсной фракции дерева

Древесноволокнистая плита средней плотности (англ. Medium Density Fibreboard, MDF; иногда применяют транслит: МДФ-мелко-дисперсионная фракция) -- плитный...

-

В разделе определяют численность работающих, фонд оплаты по категориям (тарифным разрядам) работающих, среднюю з/п одного работающего. Число рабочих на...

-

ВВЕДЕНИЕ - Виды автоматизированных производств

Роботы и автоматизация производства едва ли нуждаются в рекламе. В сфере производства развитых стран, таких, как США, под давлением международной...

-

Выпрямитель многопостовой сварочный типа ВДМ, предназначен для питания сварочных постов электрической сварочной дугой, постоянным током при ручной...

-

Введение - Технология сварки трубных конструкций из низколегированной стали

История развития сварочного производства В решение задач научно-технического прогресса важное место принадлежит сварке. Сварка является технологическим...

-

Введение - Металлургическое производство России

После распада СССР в России осталось около 60% предприятий черной металлургии. Проблемы, возникшие после распада СССР, в основном волновали отрасль в...

-

Современная техника для формования булочек Позволяет точное и быстрое тестоделение и округление тестовых заготовок, но и щадящую обработку, что позволяет...

-

Введение - Автоматизация процесса сухого помола цементного клинкера в трубной шаровой мельнице

Техническое перевооружение предприятий стройиндустрии, ускоренное внедрение новых интенсифицированных технологических процессов невозможно без...

-

Введение В данном разделе приведены технико-экономические расчеты дипломного проекта в следующей последовательности. 1. Составление сметы затрат на...

-

Ферросилиций Доменный ферросилиций содержит до 14 % Si. Ферросплавная промышленность выпускает ферросилиций 3 марок: 45 %-ный (43-50 % Si), 75 %-ный...

-

Охлаждение и хранение мяса, субпродуктов и птицы в охлажденном состоянии является наиболее совершенным методом их консервирования. Охлаждение значительно...

-

Подготовка сырья для большинства колбасных изделий состоит из следующих операций: разделка полутуш, обвалка отрубов, жиловка и сортировка мяса,...

-

Введение - Производство серной кислоты

Серная кислота - наиболее сильная и самая дешевая кислота. Среди минеральных кислот, производимых химической промышленностью, серная кислота по объему...

-

Быстрое развитие информационных технологий на предприятиях, обусловлено необходимостью повышения конкурентоспособности производимой продукции, как на...

-

Формование листовых термопластов является чрезвычайно важным процессом для производства трехмерных изделий из поливинилхлорида. Схема этого процесса...

Введение, Листовой прокат, Трубный прокат - Продукция прокатного производства