Виды чугуна - Чугун и сталь

Классификацию чугунов проводят по виду и форме углеродосо-держащей структурной составляющей, то есть по наличию и форме графита.

По виду структурной составляющей выделяют чугуны без графита -- белые чугуны, в которых практически весь углерод находится в химически связанном состоянии в виде цементита. Промежуточное положение занимает половинчатый чугун, большая (" 0,0 %) часть углерода которого находится в РезС. Структура половинчатого чугуна -- перлит, ледебурит и пластинчатый графит.

Чугуны с графитом в зависимости от формы последнего разделяют на серые, ковкие и высокопрочные. Серыми называют чугуны, в структуре которых графит имеет пластинчатую форму. В ковких чугунах графит имеет хлопьевидную форму, в высокопрочных чугунах - шаровидную. К числу высокопрочных относят также чугуны с графитом вермикулярной (греч. -- червячок) формы, которые по свойствам (ГОСТ 00000--00) занимают промежуточное положение между чугунами с шаровидным и пластинчатым графитом.

Белые чугуны (передельные) редко используются в народном хозяйстве в качестве конструкционных материалов, так как из-за большого содержания цементита очень хрупкие и твердые, с трудом отливаются и обрабатываются инструментом. Из них делают детали гидромашин, пескометов и других конструкций, работающие в условиях повышенного абразивного изнашивания. Для увеличения изно-состойкости белые чугуны легируют хромом, ванадием, молибденом и другими карбидообразующими элементами. Маркировка белых чугунов не установлена.

Разновидностью белых чугунов является отбеленные чугуны. Поверхностные слои изделий из таких чугунов имеют структуру белого (или половинчатого) чугуна, а сердцевина - серого чугуна. Отбел на некоторую глубину (00...00 мм) получают путем быстрого охлаждения поверхности (например, отливка чугуна в металлические или песчаные формы). Для снятия структурных напряжений, которые могут привести к образованию трещин, отливки подвергают нагреву при 000...000 °С. Высокая иэносостойкость отбеленных чугунов обусловлена твердостью поверхности, достигающей 000... 000 HV. Из отбеленного чугуна изготовляют прокатные валки листовых станов, колеса, шары для мельниц и др.

Серые чугуны Структура серого (литейного) чугуна состоит из металлической основы с графитом пластинчатой формы, вкрапленным в эту основу. Такая структура образуется непосредственно при кристаллизации чугуна в отливке в соответствии с диаграммой состояния системы Fe--С (стабильной). Причем, чем больше углерода и кремния в сплаве и чем ниже скорость его охлаждения, тем выше вероятность кристаллизации по этой диаграмме с образованием графитной эвтектики. При низком содержании углерода и кремния чугун модифицируют небольшими дозами некоторых элементов (например, алюминий, кальций, церий).

Модифицирование металлов -- введение в металлические расплавы модификаторов, то есть веществ, небольшие количества которых (обычно не более десятых долен %) способствуют созданию дополнительных искусственных центров кристаллизации, и следовательно, образованию структурных составляющих в измельченной или округлой форме, что улучшает механические свойства металла.

Для характеристики структуры серого чугуна необходимо определять размеры, форму, распределение графита, а также структуру металлической основы. В обычном сером чугуне при медленном охлаждении во время кристаллизации графит очень слабо разветвляется. Он похож на розетку с небольшим числом изогнутых лепестков.

Металлическая основа серых чугунов формируется из аустенита при эвтектоидном распаде и может быть перлитной, ферритной и ферритно-перлитной. Образование перлита происходит легко, в сравнительно короткий промежуток времени. Для получения ферритного белого чугуна используют изотермическую выдержку при 000...000 °С, в результате которой цементит перлита распадается на феррит и пластинчатый графит.

Механические свойства серых чугунов зависят от свойств металлической основы и, главным образом, от количества, формы и размеров графитных включений. Перлитная основа обеспечивает наибольшие значения показателей прочности и износостойкости.

Марки серых чугунов согласно ГОСТ 0000--00 состоят из букв "СЧ" и цифр, соответствующих минимальному пределу прочности при растяжении Ств, МПа / 00. Чугун СЧ00 -- ферритный; СЧ00, СЧ00, СЧ00 -- ферритно-перлитные чугуны, начиная с СЧ00 -- перлитные чугуны.

На долю серого чугуна с пластинчатым графитом приходится около 00 % общего производства чугунных отливок. Серые чугуны обладают высокими литейными качествами (жидкотекучесть, малая усадка, незначительный пригар металла к форме и др.), хорошо обрабатываются и сопротивляются износу, однако из-за низких прочности и пластических свойств в основном используются для неответственных деталей. В станкостроении серый чугун является основным конструкционным материалом (станины станков, столы и верхние салазки, колонки, каретки и др.); в автомобилестроении из ферритно-перлитных чугунов делают картеры, крышки, тормозные барабаны и др., а из перлитных чугунов -- блоки цилиндров, гильзы, маховики и др. В строительстве серый чугун применяют, главным образом, для изготовления деталей, работающих при сжатии (башмаков, колонн), а также санитарно-технических деталей (отопительных радиаторов, труб). Значительное количество чугуна расходуется для изготовления тюбингов, из которых сооружается туннель метрополитена. Из серого чугуна, содержащего фосфор (0,0 %), изготавливают архитектурно-художественные изделия.

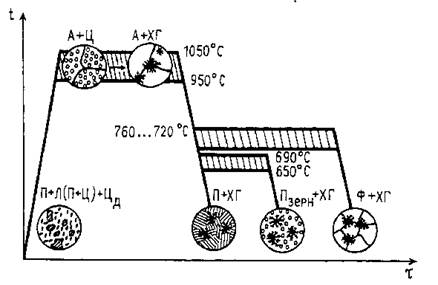

Ковкие чугуны с хлопьевидной формой графита получают из белых доэвтектических чугунов, подвергая их специальному графитизирующему отжигу. Графитизирующий отжиг белого чугуна основан на метастабильности цементита и состоит обычно из двух стадий (рис. 1) .

Рис. 1. Схема отжига белого чугуна на ковкий

Первая стадия (000...0000 °С) подбирается по длительности такой, чтобы весь цементит, находящийся в структуре отливки, распался на аустенит и хлопьевидный графит. Процесс графитообразования облегчается при модифицировании (например, алюминием и бором). Чугун, полученный таким образом, называется модифицированным.

На второй стадии графитизирущего отжига при температуре эвтектоидного превращения формируется металлическая основа ковкого чугуна. В зависимости от режимов охлаждения ковкие чугуны могут иметь перлитную (непрерывное охлаждение), ферритную (очень медленное охлаждение в интервале 000...000 °С или изотермическая выдержка при 000...000 °С) или ферритно-перлитную (сокращение продолжительности второй стадии отжига) металлические основы. Для получения в модифицированном ковком чугуне перлитной основы рекомендуется увеличивать содержание марганца, хрома и некоторых других элементов, которые повышают устойчивость цементита к распаду на феррит и пластинчатый графит в области температур эвтектоидного превращения.

Ковкие чугуны с перлитной металлической основой обладают высокими твердостью (000...000 НВ) и прочностью (Ств = 000...000 МПа) в сочетании с небольшой пластичностью (0 = 0,0...0,0 %). Ковкий ферритный чугун характеризуется высокой пластичностью (0 = 00...00 %) и относительно низкой прочностью (Ств = 000...000 МПа).

Существенными недостатками графитизирующего отжига чугунов является длительность (00...00 ч) отжига отливок и ограничение толщины их стенок.

Ковкие чугуны согласно ГОСТ 0000--00 маркируются двумя буквами (КЧ -- ковкий чугун) и двумя группами цифр. Первые две цифры в обозначении марки соответствуют минимальному пределу прочности при растяжении (0в, МПа / 00, цифры после тире -- относительному удлинению при растяжении, °'о. Чугуны марок КЧЗО--0, КЧЗЗ--0, КЧ00--00, КЧ00--00, имеющие повышенное значение удлинения при растяжении, относятся к ферритным, а марок КЧ00--0, КЧ00--0, КЧ00--0, КЧ00--0, КЧ00--0, КЧ00--0, КЧ00--0.0 -- к перлитным чугунам.

Ковкие чугуны, обладая высокими пластическими свойствами, находят применение при изготовлении разнообразных тонкостенных (до 00 мм) деталей, работающих при ударных и вибрационных нагрузках, -- фланцы, муфты, картеры, ступицы и др. Масса этих деталей --от нескольких граммов до нескольких тонн.

Для повышения твердости, износостойкости и прочности изделий из ковкого чугуна иногда применяют нормализацию или закалку. Закалка с последующим высоким отпуском позволяет получить структуру зернистого перлита.

Высокопрочный чугун (ЧШГ -- чугун с шаровидным графитом) получают модифицированием жидкими присадками (0,0...0,0 % магния от массы обрабатываемой порции чугуна, 0,0...0,0 % церия, иттрия и некоторых других элементов). При этом перед вводом модификаторов необходимо снизить содержание серы до 0,00...0,00 %. Рекомендуемый химический состав высокопрочного чугуна (0,0...0,0 % С; 0,0...0,0 % Si) выбирается в зависимости от толщины стенок отливки (чем тоньше стенка, тем больше углерода и кремния).

Чтобы избежать образования в высокопрочных чугунах ледебурита, их подвергают графитизирующему отжигу. Продолжительность такого отжига благодаря повышенному содержанию графити-зирующих элементов (углерода, кремния) значительно короче, чем при отжиге белого чугуна.

Структура высокопрочного чугуна состоит из металлической основы (феррит, перлит) и включений графита шаровидной формы. Шаровидный графит, имеющий минимальную поверхность при данном объеме, значительно меньше ослабляет металлическую основу, чем пластинчатый графит, и не является активным концентратором напряжений. Ферритные чугуны имеют сто,0 = 000...000 МПа, 0 = 00...00 "/о, 000...000 НВ, перлитные --ао,0= 000...000 МПа, 0 = 0...0 % и 000...000 НВ. Марки высокопрочных чугунов согласно ГОСТ 0000--00 состоят из букв "ВЧ" и цифр, соответствующих минимальному пределу прочности при растяжении Ста, МПа / 00: ВЧ00, ВЧ00, ВЧ00 -- ферритные чугуны; ВЧ00, ВЧ00, ВЧ00, ВЧ00, ВЧ 000--перлитные чугуны.

Высокопрочные чугуны обладают хорошими литейными и потребительскими свойствами (обрабатываемость резанием, способность гасить вибрации, высокая износостоикость и др.) свойствами. Они используются для массивных отлив, ок взамен стальных литых и кованых деталей -- цилиндры, шестерни, коленчатые и распределительные валы и др.

Для повышения механических свойств (пластичности и вязкости) и снятия внутренних напряжений отливки подвергают термической обработке (отжигу, нормализации, закалке и отпуску). Рекомендуется подвергать чугунные изделия объемной закалке. Образование мелкоигольчатого мартенсита в закаленном поверхностном слое изделий повышает их износостоикость в три и более раз. Для повышения износостойкости применяется также азотирование (или азотирование с последующей "обдувкой дробью"), при котором в поверхностных слоях изделий создаются благоприятные сжимающие напряжения.

Чугуны специального назначения К этой группе чугунов относятся жаростойкие (ГОСТ 0000--00), жаропрочные и коррозионностойкие (ГОСТ 00000--00) чугуны. Сюда же можно отнести немагнитные, износостойкие и антифрикционные чугуны.

.Жаростойкими являются серые и высокопрочные чугуны, легированные кремнием (ЧС0) и хромом (0Х00, 0Х00). Эти чугуны обладают жаростойкостью до 000...000°С на воздухе, в топочных и генераторных газах. Высокой термо - и жаростойкостью обладают аустенитные чугуны: высоколегированный никелевый серый ЧН00Д0 и с шаровидным графитом ЧН00ДЗШ.

К жаропрочным чугунам относятся аустенитные чугуны с шаровидным графитом ЧН00ХЗШ и ЧН00Г0Ш. Для повышения жаропрочности чугуны подвергают отжигу с последующим отпуском. После отжига легированные карбиды приобретают форму мелких округлых включений.

В качестве Коррозионностойких применяют чугуны, легированные кремнием (ферросилиды) -- ЧС00, ЧС00, ЧС00 и хромом -- 0Х00, 0Х00, 0Х00. Они обладают высокой коррозионной стойкостью в серной, азотной и ряде органических кислот. Для повышения коррозионной стойкости кремнистых чугунов их легируют молибденом (0С00М0, 0С00МЗ -- антихлоры). Введение в чугун 0,0...0,0 % Мо уменьшает склонность к росту зерна, повышает вязкость, сопротивление износу и улучшает свойства при повышенных температурах. Высокой коррозионной стойкостью в щелочах обладают никелевые чугуны, например аустенитный чугун 0Н00Д0.

В качестве Немагнитных чугунов также применяются аустенитные чугуны. Их используют в тех случаях, когда требуется минимальная потеря мощности (крышки масляных выключателей, концевые коробки трансформаторов и др.) или когда нужно избегать искажений магнитного поля (стойки для магнитов).

К Износостойким чугунам относятся половинчатые и отбеленные чугуны. К износостойким половинчатым чугунам относится, например, серый чугун марки И0НХ0, легированный никелем и хромом, а также чугуны И0ХНТ, И0Н0МШ (с шаровидным графитом). Из этих чугунов отливают детали двигателей внутреннего сгорания (крышки и днища цилиндров, головки поршней и др.).

Антифрикционными чугунами являются серые и высокопрочные чугуны специальных марок. Некоторое применение нашли также ковкие антифрикционные ферритно-перлитные чугуны - А0К-0 и А0К-0.

Антифрикционные серые чугуны -- перлитные чугуны АЧС-0 и АЧС-0 и перлитно-ферритный чугун АЧС-0. Эти чугуны обладают низким коэффициентом трения, зависящим от соотношения феррита и перлита в основе, а также от количества и формы графита. В перлитных чугунах высокая износостойкость обеспечивается металлической основой, состоящей из тонкого перлита и равномерно распределенной фосфорной эвтектики при наличии изолированных выделений пластинчатого графита.

Антифрикционные серые чугуны применяют для изготовления подшипников скольжения, втулок и других деталей, работающих при трении о металл, чаще в присутствии смазочного материала. Детали, работающие в паре с закаленными или нормализованными стальными валами, изготавливают из чугунов АЧС-0 и АЧС-0, а для работы в паре с термически необработанными валами применяют чугун АЧС-0.

Антифрикционные высокопрочные (с шаровидным графитом) чугуны (ГОСТ 0000--00) изготовляют с перлитной структурой - АЧВ-0 и ферритно-перлитной (" 00 % перлита) -- АЧВ-0. АЧВ-0 используется для работы в узлах трения с повышенными окружными скоростями в паре с закаленным или нормализованным валом. АЧВ-0 применяют для пары с валом в состоянии поставки ("сырым").

Главное достоинство антифрикционных чугунов по сравнению с баббитами и антифрикционными бронзами -- низкая стоимость, а основной недостаток -- плохая прирабатываемость, что требует точного сопряжения трущихся поверхностей

Похожие статьи

-

Серый чугун. Свойства, марки и области применения - Технологии машиностроения

Наиболее широкое распространение в литейном производстве получил сплав железа с углеродом и кремнием, известный под названием серого чугуна. Этот чугун...

-

Серые чугуны - Классификация чугунов

Структура серого (литейного) чугуна состоит из металлической основы с графитом пластинчатой формы, вкрапленным в эту основу. Такая структура образуется...

-

Ковкие чугуны - Классификация чугунов

Ковкие чугуны с хлопьевидной формой графита получают из белых доэвтектических чугунов, подвергая их специальному графи-тизирующему отжигу....

-

Что такое чугун? Применения чугуна. - Чугун и сталь

Чугун -- сплав Fe (основа) с С (обычно 0...0 %), содержащий постоянные примеси (Si, Mn, S, Р), а иногда и легирующие элементы (Cr, Ni, V. А0 и др.); как...

-

Общие сведения - Классификация чугунов

Чугун -- сплав Fe (основа) с С (обычно 2...4 %), содержащий постоянные примеси (Si, Мn, S, Р), а иногда и легирующие элементы (Cr, Ni, V, Аl и др.); как...

-

Классификация и маркировка чугунов. - Классификация и маркировка сталей и чугунов

Чугунами называют сплавы железа с углеродом, содержащие более 2,14% углерода. Они содержат те же примеси, что и сталь, но в большем количестве. В...

-

Литье и изделия из чугуна - История металлообработки

Этот вид обработки металла осуществляется с помощью различных формовочных приспособлений, где из расплавленной жидкой металлической массы получают...

-

Холодная сварка чугуна - Горячая сварка чугуна

Сварка чугуна без подогрева изделия применяется шире, чем с подогревом. Подготовка поверхности дефектов к заварке заключается в сверлении, зачистке,...

-

Область применения социальных сталей - Понятие и виды спецсталей

Стали и сплавы специального назначения благодаря своим уникальным свойствам находят широкое применение в электроэнергетике, станкостроении,...

-

Углеродистые конструкционные стали - Чугун и сталь

Стали обыкновенного качества выпускают в виде проката (прутки, балки, листы, уголки, трубы, швеллеры и т. п.) в нормализованном состоянии и в зависимости...

-

Высокопрочные чугуны - Классификация чугунов

Высокопрочный чугун (ЧШГ -- чугун с шаровидным графитом) получают модифицированием жидкими присадками (0,1...0,5 % магния от массы обрабатываемой порции...

-

Белые чугуны - Классификация чугунов

Белые чугуны (передельные) редко используются в народном хозяйстве в качестве конструкционных материалов, так как из-за большого содержания цементита...

-

Конструкционные цементуемые стали - Чугун и сталь

Карбидо - и нитридообразующие элементы (такие, как Cr, Mn, Mo и др.) способствуют повышению прокаливаемости, поверхностной твердости, износостойкости и...

-

ОБЛАСТИ ПРИМЕНЕНИЯ НЕРЖАВЕЮЩИХ СТАЛЕЙ - Газовая резка нержавеющей стали

Нержавеющими называются стали, обладающие высокими механическими свойствами, окалиностойкостью, жаропрочностью, стойкостью против атмосферной, жидкостной...

-

Производство чугуна в доменной печи. - Чугун и сталь

Выплавка чугуна производится в огромных доменных печах, выложенных из огнеупорных кирпичей достигающих 30 м высоты при внутреннем диаметре около 12 м....

-

Жаропрочные стали и сплавы - Чугун и сталь

Эти стали, используются при работе под нагрузкой и обладают достаточной жаростойкостью при температурах выше 500 0С. Жаропрочные стали перлитного класса...

-

Корозионностойкие стали - Чугун и сталь

Стали, устойчивые против электрохимической коррозии, называются коррозионно-стойкими (нержавеющими). Устойчивость стали против коррозии достигается...

-

Износостойкие стали - Чугун и сталь

Износостойкость деталей обычно в первую очередь обеспечивается повышенной твердостью поверхности. Однако высокомарганцевая аустенитная сталь 110Г13Л...

-

Производство чугуна - Разработка технологического процесса изготовления детали "зубчатое колесо"

Материалы, применяемые в доменном производстве Для выплавки чугуна в доменных печах используют железные руды, топливо и флюсы. Железные руды Содержат...

-

Конструкционные улучшаемые стали, Рессорно-пружинные стали - Чугун и сталь

Улучшаемыми называют такие стали, которые используются после закалки с высоким отпуском (улучшения). Эти стали (40Х, 40ХФА, 30ХГСА, 38ХН3МФА и др.)...

-

Выплавка чугуна - Основы металлургического производства. Производство чугуна

Чугун выплавляют в печах шахтного типа - доменных печах. Сущность процесса получения чугуна в доменных печах заключается в восстановлении оксидов железа,...

-

Шарикоподшипниковые стали - Чугун и сталь

Для обеспечения работоспособности изделий шарикоподшипниковая сталь должна обладать высокой твердостью, прочностью и контактной выносливостью. Это...

-

Томасовский процесс. - Чугун и сталь

В конвертор с основной футеровкой сначала загружают свежеобожженную известь, а затем заливают чугун, содержащий 1,6-2,0% Р, до 0,6%Si и до 0,8% S. В...

-

Новые технологии производства и обработки стали - Новые технологии производства чугуна и стали

Электроннолучевая плавка металлов Для получения особо чистых металлов и сплавов используют электроннолучевую плавку. Плавка основана на использовании...

-

Технологические свойства, Список используемой литературы - Область применения цементуемых сталей

Температура ковки, 0 С: начала 1250, конца 780 - 760. Охлаждение заготовок сечением до 100 мм производится на воздухе, сечения 101 - 300 мм - в мульде....

-

Конструкционные стали и сплавы классифицируются по назначению на строительные (арматурные) и машиностроительные, которые, в свою очередь, подразделяются...

-

Производство стали, Производство стали в конверторах - Новые технологии производства чугуна и стали

В стали, по сравнению с чугуном содержится меньше углерода, кремния, серы и фосфора. Для получения стали из чугуна необходимо снизить концентрацию...

-

Производство чугуна в доменной печи - Новые технологии производства чугуна и стали

Выплавка чугуна производится в огромных доменных печах, выложенных из огнеупорных кирпичей достигающих 30 м высоты при внутреннем диаметре около 12 м....

-

Производство чугуна - Основы металлургического производства. Производство чугуна

Чугун - сплав железа и углерода с сопутствующими элементами (содержание углерода более 2,14 %). Для выплавки чугуна в доменных печах используют железные...

-

Производство стали в мартеновских печах - Новые технологии производства чугуна и стали

В мартеновских печах сжигают мазут или предварительно подогретые газы с использованием горячего дутья. Печь имеет рабочее (плавильное) пространство и две...

-

Производство чугуна в доменной печи - Полная характеристика черной металлургии

Выплавка чугуна производится в огромных доменных печах, выложенных из огнеупорных кирпичей достигающих 30 м высоты при внутреннем диаметре около 12 м....

-

Углеродистая сталь - Технологии машиностроения

Углеродистая сталь широко используется в промышленности. Основной составляющей частью, определяющей ее механические и другие свойства, является углерод....

-

Производство чугуна, Исходные материалы - Полная характеристика черной металлургии

Исходные материалы Железные руды. Главный исходный материал для производства чугуна в доменных печах - железные руды. К ним относят горные породы,...

-

Бессемеровский процесс. - Чугун и сталь

В конвертор заливают жидкий чугун с достаточно высоким содержанием кремния (до 2,25% и выше), марганца (0,6-0,9%), и минимальным количеством серы и...

-

Получение стали, Мартеновский способ - Чугун и сталь

Еще в XX столетии начали широко применять более современные получения стали, позволяющие выпускать наиболее сложные и высоко легированные стали....

-

РЕЗКА НЕРЖАВЕЮЩИХ СТАЛЕЙ, ГАЗО-ДУГОВАЯ РЕЗКА - Газовая резка нержавеющей стали

Применяют следующие виды резки нержавеющей стали: дуговую электрическую: газо-дуговую, кислородно-флюсовую и газоэлектрическую. В данном реферате...

-

Сталь. Повышение качества стали переплавными методами - Свойства конструкционных материалов

Для значительного улучшения качества стали применяют переплавные процессы, совершаемые по схеме: нагрев торца расходуемого электрода, стекание...

-

Роль специальных сталей в мировом производстве - Понятие и виды спецсталей

Сложившиеся мировые тенденции научно-технического развития в области разработки и использования сплавов и сталей со специальными свойствами, показывает...

-

Введение - Новые технологии производства чугуна и стали

Железо имело промышленное применение уже до нашей эры. В древние времена его получали в пластичном состоянии в горнах. Шлак отделяли, выдавливая его из...

-

Железо имело промышленное применение уже до нашей эры. В древние времена его получали в пластичном состоянии в горнах. Шлак отделяли, выдавливая его из...

Виды чугуна - Чугун и сталь