Селективное лазерное плавление

Селективное лазерное плавление

Цель работы: Освоить технологию СЛП; ознакомиться с оборудованием для СЛП и их характеристиками; изучить зависимость геометрических характеристик от параметров СЛП: изучить стратегию сканирования; определить зависимости точности воспроизведения формы и размеров при изготовлении деталей от их геометрии.

Ход работы:

- 1. Ознакомиться с оборудованиемM3 Linear. Дать краткое описание. Ознакомиться с лабораторным стендом ALAM, оптический микроскоп Olympus BX51. 2. Произвести наплавку отдельных треков при различных режимах на лабораторной установке. Подготовить поперечные шлифы для проведения исследования. 3. Изучить под оптическим микроскопом микроструктуру и определить основные геометрические характеристики валиков. Данные занести в таблицу. Определить погонную энергию Е и коэффициент перемешивания D. 4. Построить зависимость геометрических характеристик от параметров СЛП. Обозначить оси и размерность. Сделать выводы по графикам.

Аддитивные технологии производства позволяют изготавливать любое изделие послойно на основе компьютерной 3D-модели. Такой процесс создания объекта также называют "выращиванием" из-за постепенности изготовления. Если при традиционном производстве в начале мы имеем заготовку, от которой оптом отсекаем все лишнее, либо деформируем ее, то в случае с аддитивными технологиями из ничего (а точнее, из аморфного расходного материала) выстраивается новое изделие. В зависимости от технологии, объект может строиться снизу-вверх или наоборот, получать различные свойства.

Общую схему аддитивного производства можно изобразить в виде следующей последовательности:

Первые аддитивные системы производства работали главным образом с полимерными материалами. Сегодня 3D-принтеры, олицетворяющие аддитивное производство, способны работать не только с ними, но и с инженерными пластиками, композитными порошками, различными типами металлов, керамикой, песком. Аддитивные технологии активно используются в машиностроении, промышленности, науке, образовании, проектировании, медицине, литейном производстве и многих других сферах.

Оборудование: 3D принтер Concept Laser M3 Linear.

Concept Laser M3 linear - это идеальный вариант для применения в аэрокосмической или автомобильной отраслях промышленности, где для разработки различных элементов и серийного производства деталей и агрегатов большое значение имеют крупные габариты металлических прототипов. Модель M3 выгодно отличается от конкурирующих систем такого же типа такими параметрами, как толщина наращиваемого слоя и разрешение по осям. В модели M3 также используется фирменная технология производителя под названием LaserCUSING. Среди многих подобных моделей оборудования для работы с металлом M3 выделяется простой и надежностью эксплуатации и не требует дорогостоящих процедур установки или мер в области безопасности. Помимо стандартных материалов, определяемых производителем, пользователи могут также использовать собственные материалы (описано в инструкции), что является несомненным преимуществом системы M3.

Технология производства

В производстве изделий на принтерах Concept Laser используется метод выборочной лазерной плавки, или, если использовать официальное название, "метод лазерного спекания". Компания Concept Laser использует для названия этого метода свое фирменное название LaserCUSING, которое также является частью названия моделей 3D-принтеров компании. Для плавки металлического порошка в принтерах используются иттербиевые волоконные лазеры, обладающие большой мощностью. Во время процесса печати в действительности происходит не спекание, а полная плавка порошка (из металлов и сплавов), в результате которой образуется однородная масса. В результате применения такой технологии получаются изделия высокого качества и с любым уровнем геометрической сложности. Применение данного метода позволяет значительно сэкономить производственные и временные затраты, которые обычны для традиционных методов литья и штамповки. деталь плавление селективный лазерный

Материалы:

В качестве расходных материалов для производства используются:

- - Алюминиевые сплавы, - Никелевый сплав, - Титановый сплав, - Чистый титан, - Металлические сплавы из драгметаллов, - Металлические порошки.

Программное обеспечение

- - Marcam AutoFab M2 - специальная программа для производства стоматологических и ювелирных изделий; - 3Shape CAMbridge - предназначено для полной автоматизации производства мостов, коронок и других металлических ортопедических конструкций; - Materialise Magics - предназначена для создания CLS-данных с использованием импортированных STL-файлов, а также автоматического формирования структуры поддержки.

Преимущества:

- - Возможность использования кастомизированных материалов; - Экономичность, надежность и простота эксплуатации; - Возможность использовать в высокотехнологичных отраслях производства наряду с традиционным оборудованием.

Комплектация:

- - 3D-принтер Concept Laser M3 Cusing; - Периферийные устройства; - Документация (инструкция по инсталляции, руководство пользователя, инструкция по безопасному обращению с порошковыми материалами, декларация соответствия СЕ); - Программное обеспечение.

Опции:

- - Генератор азота N2 Midigas 2 - Оцинкованная буферная емкость объемом 1000 л; - Крепление платформы (система EROWA PowerChuck P 150); - Дополнительная платформа построения; - Комплект быстроизнашивающихся частей; - Дробеструйная установка Peenmatic 620S; - Мастер-контейнер для порошка; - Контейнер для порошка; - Полуавтоматическая станция просеивания; - Расширение гарантии на лазер. - Шкаф для хранения порошков реактивных материалов - Промышленный пылесос Ruvac

Сущность процесса СЛП.

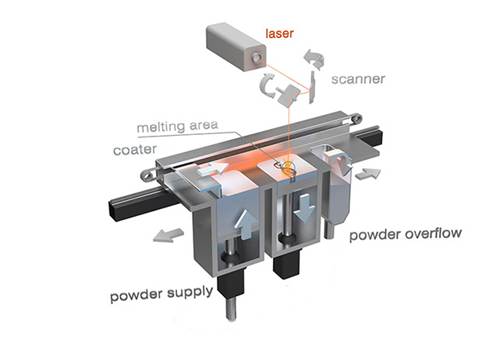

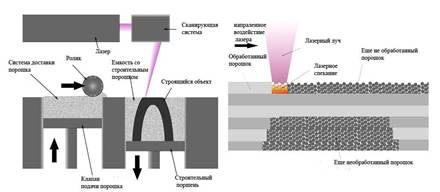

Селективное лазерное плавление, по существу, представляет собой схожий с SLS процесс, но, в основном, относится к использованию металлического порошка, а не полимеров. SLM машины заточены для работы с металлами и производят готовую продукцию за один 10 технологический процесс. Этим она также отличается от металлических частей, сделанных с помощью SLS машины, которые должны пройти через несколько этапов. Технология появилась относительно недавно, в 1995 году в Германии, город Ахен. Доктор Дитер Шварце и доктор Маттиас Фокеле с из компании F&;S Stereolithographietechnik в Падерборне объединились с Вильгельмом Майнерсом и Конрадом Виссенбахом из института Фраунгхофера. Они доработали предшествующую технологию лазерного спекания и создали первые опытные установки для лазерного плавления. В 2000-х F&;S заключила партнерское соглашение с компанией MCP HEK GmbH из Любека, позже переименовавшейся в MTT Technology GmbH, а затем и в широко известную SLM Solutions GmbH. Патент на технологию до сих пор находится у этой компании, которая ответственна за улучшения и постоянные доработки технологии, и она же является крупнейшим производителем установок и другого оборудования для селективного лазерного плавления. Главное отличие от остальных разновидностей спекания в том, что при СЛП материал полностью расплавляется, образуя однородную кристаллическую структуру, а не спекается, подобно порошковой металлургии. В этом плане процесс больше похож на плавление электронным лучом. Наиболее значимыми параметрами, определяющими качество спекаемых слоев, являются характеристики исходных материалов и параметры спекания. К характеристикам исходных материалов относятся размер и форма частиц, насыпная плотность и величина удельной поверхности порошка. Параметрами спекания являются мощность лазера, скорость сканирования, интенсивность лазерного излучения, частота импульсов, защитная атмосфера, время выдержки. Качество спекаемых слоев характеризуется максимально достижимой точностью, равномерной плотностью, максимальной и минимальной толщиной обрабатываемого слоя. Важным этапом является выбор оптимальных параметров обработки, как экспериментальным путем, так и методами математического моделирования. Технология процесса Установка для СЛП состоит из сканера, лазера, устройства для подачи порошка и манипулятора, смещающего деталь по вертикали по мере добавления слоев. Сплавление начинается с построения трехмерного изображения объекта в графическом редакторе. Готовый объект разделяется на слои толщиной от 20 до 100 микрон, делается двухмерное изображение каждого слоя, которое отдельно сохраняется и закладывается в программу установки. Как правило, используется формат. stl, который распознается всеми установками для лазерного спекания и большинством других промышленных станков.

Определили погонную энергию и коэффициент перемешивания.

|

Фиксируемые Параметры |

Скорость сканирования, V=225 мм/мин |

Геометрические характеристики наплавочного валика | ||||

|

Толщина слоя порошка, а=50 мКм | ||||||

|

Номер валика |

Варьируемые параметры: мощность лазера Р, Вт |

Высота наплавки Н, мкм |

Глубина проплавления h, мкм |

Ширина валика L, мкм |

Погонная энергия Е, Дж/мм 2 |

Коэффициент перемещения D |

|

1 |

80 |

40,62 |

8,09 |

176,9 |

2,676006 |

0,166084993 |

|

2 |

85 |

39,52 |

9,25 |

189,25 |

2,3433033 |

0,189665778 |

|

3 |

90 |

37,51 |

9,89 |

209,52 |

2,1300977 |

0,208649789 |

|

4 |

95 |

34,09 |

10,03 |

212,5 |

1,9550238 |

0,227334542 |

|

5 |

100 |

33,89 |

10,98 |

215,02 |

1,8162315 |

0,244706931 |

|

6 |

105 |

32,57 |

12,00 |

219,97 |

1,6507407 |

0,269239399 |

|

7 |

110 |

31,98 |

12,85 |

223,43 |

1,5505404 |

0,286638412 |

|

8 |

115 |

30,25 |

13,18 |

234,16 |

1,4645085 |

0,303476859 |

|

9 |

120 |

29,58 |

14,23 |

239,99 |

1,3683142 |

0,324811687 |

Получили из метрологической лаборатории данные по измерениям образцов, полученным методом СЛП. Занесли в данную таблицу отчета.

Исходя из полученных графиков, можно сделать следующие выводы:

В результате исследований установлено, что лазерная наплавка позволяет восстановить локальные участки деталей с получением высоких рабочих характеристик. Проведены исследования структуры, микротвердости, пористости и износостойкости покрытий, полученных двумя различными способами наплавки.

Наплавка импульсным лазерным излучением даже с довольно мягким режимом нанесения при средних частотах и энергетике лазерного излучения позволила получить более мелкую микроструктуру, чем наплавка непрерывным лазерным излучением. Такая структура менее подвержена трещинам и более прочна.

Кроме того, металл, полученный импульсным лазерным излучением, имеет пористость, как поверхностную, так и объемную, на порядок ниже, чем металл, полученный непрерывным лазерным излучением. При обработке резанием данный показатель является немаловажным, поскольку металл резца нагружается в процессе эксплуатации циклически.

Однако импульсный режим нанесения покрытия является малопроизводительным и трудоемким. Поэтому покрытие металла таким составом должно быть экономически обоснованным.

Покрытие, созданное непрерывным лазерным излучением, является, в свою очередь, более производительным и дешевым, в связи с этим при восстановлении крупных деталей необходимо использовать непрерывное излучение при малопроизводительных режимах нанесения покрытия.

Похожие статьи

-

Газовая сварка, Список литературы - Сварочное производство. Сварка плавлением

При газовой сварке заготовки 1 и присадочный материал 2 в виде прутка или проволоки расплавляют высокотемпературным пламенем 4 газовой горелки 3 (рис....

-

Сварка плавлением - Процессы сварки металлов плавлением

Сварка плавлением осуществляется нагревом свариваемых кромок до температуры плавления без сдавливания свариваемых деталей. При нагреве с повышением...

-

Лучевые способы сварки - Сварочное производство. Сварка плавлением

Электронно-лучевая сварка. Сущность процесса состоит в том, что свариваемые детали, собранные без зазора, помещают в вакуумную камеру и подают на них...

-

Электрошлаковая сварка. - Сварочное производство. Сварка плавлением

Сущность процесса заключается в том, что тепловую энергию, необходимую для расплавления основного и присадочного металла, дает теплота, выделяемая в...

-

Сварка плавлением - Сварочное производство. Сварка плавлением

Дуговая сварка Источником теплоты является электрическая дуга, которая горит между электродом и заготовкой. Сварочной дугой называется мощный...

-

Плазменная сварка - Сварочное производство. Сварка плавлением

Плазменная струя, применяемая для сварки, представляет собой направленный поток частиц или полностью ионизированного газа, имеющего температуру...

-

Сварочное производство. - Сварочное производство. Сварка плавлением

Сварка - технологический процесс получения неразъемных соединений в результате возникновения атомно-молекулярных связей между соединяемыми деталями при...

-

ВВЕДЕНИЕ - Получение Fe порошков размолом в мельницах

Порошковой металлургией называют область науки и техники, охватывающую производство металлических порошков, а также изделий из них или их смесей с...

-

Неполный отжиг, Лазерная резка металла - Механическая обработка металлов

Неполный отжиг доэвтектоидной стали проводят при нагреве до температур выше Ас1 , но ниже Ас3 . При таких температурах происходит частичная...

-

Введение - Техническое обслуживание и эксплуатация установки электрошлакового переплава

Увеличение цены на стальной прокат дало стимул к освоению новых литейных технологий получения качественных технологий, а также к развитию новых видов...

-

Характеристики методов получения заготовок Вопросы по теме: Производство заготовок литьем. Производство заготовок пластическим деформированием. Получение...

-

Термином "золь-гель технология" обозначают технологию получения технически ценных неорганических и органо-неорганических материалов (катализаторы,...

-

В настоящее время разработаны различные технологии комплексной переработки шламов (пылей); часть из них реализована в промышленном масштабе за рубежом. У...

-

Введение - Производство колбасных изделий

Технология - Наука о наиболее эффективных способах промышленного производства товаров. На выбор технологии производства влияет много факторов: Вид...

-

Сборка литейной формы Включает: установку нижней полуформы; установку стержней, устойчивое положение которых обеспечивается стержневыми знаками; контроль...

-

Рассчитаем необходимое число единиц гипсоварочных котлов, согласно формуле: N=Pп/(Pч-K), Где Pп - требуемая часовая производительность предприятия; Pч -...

-

Применение лазерного луча в промышленности и технике - Лазеры

Оптические квантовые генераторы и их излучение нашли применение во многих отраслях промышленности. Так, например, в индустрии наблюдается применение...

-

Анализ состояния окружающей среды АО "Европласт" Можно сказать, что мы живем в мире отходов. Отходы собираются как на специализированных, так и на...

-

Пластмассы. Основные характеристики пластмасс - Пластмассы. Их свойства и области применения

Пластические массы (пластмассы, пластики) -- материалы на основе природных или синтетических полимеров, способные под влиянием нагревания и давления...

-

Для литья на подложку обычно используют материалы с невысокой температурой переработки, такие как полипропилен, АБС-пластики и смеси на их основе....

-

Подготовка материалов к плавке., Технология плавки. - Конструкция и принцип работы елктропечи

Все присадки в дуговые печи необходимо прокаливать для удаления следов масла и влаги. Это предотвращает насыщение стали водородом. Ферросплавы...

-

Технологический процесс производства хлеба - Технологический процесс производства хлеба

Испокон веков выпекание хлеба требовало от пекаря особого мастерства, терпеливости и старания. Невзирая на бурное развитие передовых приемов переработки,...

-

Введение - Промышленное производство мелкодисперсной фракции дерева

Древесноволокнистая плита средней плотности (англ. Medium Density Fibreboard, MDF; иногда применяют транслит: МДФ-мелко-дисперсионная фракция) -- плитный...

-

История применения активных металлов для связывания газов внутри вакуумного прибора насчитывает более 100 лет. Для этой цели впервые был использован...

-

Методы стандартизации При стандартизации широкое применение получили следующие методы: упрощение (симплификация); упорядочение (систематизация и...

-

Молибден принадлежит к числу редких тугоплавких металлов. Отечественная промышленность выпускает молибденовую проволоку 1 и 2 классов. Проволоку класса 2...

-

Изготовление монокристаллических ферритовых пленок - Изготовление пластинчатых магнитопроводов

Тонкие ферритовые магнитные пленки монокристаллической структуры находят широкое применение в качестве элементов для магнитных логических и запоминающих...

-

Молибден принадлежит к числу редких тугоплавких металлов. Отечественная промышленность выпускает молибденовую проволоку 1 и 2 классов. Проволоку класса 2...

-

К задачам технической прогностики относятся, например, задачи, связанные с определением срока службы объекта или с назначением периодичности его...

-

Заключение - Развитие сварочного производства

Задачей сварочной операции является получение механически неразъемных соединений, подобных по свойствам свариваемому материалу. Это может быть...

-

Кручение под высоким давлением (КВД) (Рисунок 6а) впервые было применено для обработки металлических материалов П. Бриджменом в 1935 году. Свое второе...

-

Системы автоматизированного проектирования (САПР) в настоящее время являются во многих случаях единственно возможными методами при конструировании новых...

-

Подготовка нефти на промыслах и ее транспортировка - Технологии переработки нефти

Поступающая из нефтяных и газовых скважин продукция не представляет собой соответственно чистые нефть и газ. Из скважин вместе с нефтью поступают...

-

Классификация моделей Модели классифицируются по размерам. Модель отливки "Кронштейн", относится к малым моделям. При проектировании данной отливки была...

-

Введение, История титана - Титан и титановые сплавы

Важнейшими преимуществами титановых сплавов перед другими конструкционными материалами являются их высокие удельная прочность и жаропрочность в сочетании...

-

Как правило, в общем случае РПМ - это композит, состоящий из проводящего наполнителя и диэлектрической матрицы. Проводник при этом находится в...

-

Введение - Методика приготовления хлебобулочных изделий

Хлебобулочные изделия занимают одно из ведущих мест в питании населения нашей страны. Расширение ассортимента этой новой конкурентоспособной продукции в...

-

Способы изготовления отливок. Изготовление отливок в песчаных формах - Способы изготовления отливок

Для изготовления отливок служит литейная форма, которая представляет собой систему элементов, образующих рабочую полость, при заливке которой...

-

В данном разделе курсовой работы будет рассмотрен технологический процесс производства профилей из поливинилхлорида экструзионным методом. Он является...

-

АППАРАТЫ С ИК-НАГРЕВОМ - Аппараты ИК-нагрева

Отличительной особенностью радиационного подвода теплоты является прямолинейное распространение излучения. Поэтому при размещении излучателей в аппарате...

Селективное лазерное плавление