Рекомендуемая литература и государственные стандарты, Перечень вариантов тем курсового проекта - Автоматика и автоматизация технологических процессов

1. Благовещенская ММ. и др. '"Автоматика и автоматизация пищевых производсгв" - М. ВО Агропроиздат 1991 - 239 с

Соколов В А "Автоматизация технологических процессов пищевой промышленности" - М Агропромиздат, 1991 -445 с

Петров И. К. "Технологические измерения и приборы в пищевой промышленности" М Агропромиздат,1936-376 с.

- 4. Черенков в. В. "Промышленные приборы и средства автоматизации'. Справочное пособие Л. Машиностроение, 1987 - 684 с. 5 Петров И. К. и др. "Приборы и средства автоматизации для пищевой промышленности".- М Легкая и пищевая промышленность. 1981. - 414 с.

ГОСТ 21 404 - 85. Условные обозначения приборов и средств автоматизации в схемах.

ГОСТ 2701 - 68. ЕСКД. Схемы Виды и типы Общие требования к выполнению.

ГОСТ 2749 - 68. Обозначения условные графические в схемах.

Перечень вариантов тем курсового проекта

Задание на курсовой проект выбирается каждым студентом в соответствии с его шифром. Например, шифр студента 154-31: номер его варианта объекта автоматизации - 4, т. е. по последней цифре шифра.

Вариант 0

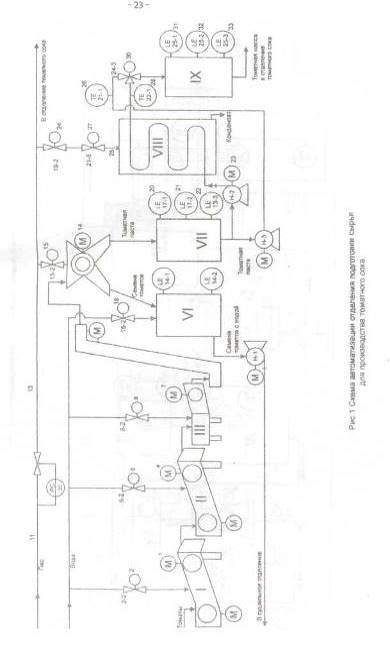

Объект: отделение подготовки сырья для томатного сока (рис 1)

Томаты подаются из хранилища с помощью установки для разгрузки в приемную часть элеваторной машины 1 для предварительной мойки Для интенсификации этого процесса предусмотрена турбуляция воды воздухом, подаваемым встроенным компрессоров. После элеваторной моечной машины плоды на транспортере обмываются струями чистой водопроводной воды. Затем плоды попадают В Приемную часть вентиляторной моечной машины II, где производится окончательная мойка их струями воды. Для усиления моющего эффекта в воду, наполняющую ванну, через трубы барботируюг сжатый воздух Далее осуществляется отбраковка томатов на инспекционном транспортере III и удаление их из цеха Отобранные плоды подъемным транспортером 1У попадают в дробилку с семя отделителем V. После дробления и отделения семян образующаяся дробленная масса поступает в емкость VII, а семена * в емкость VI, откуда насосом подаются, в сушильное отделение для получения порошка, используемого в качестве добавок в корм скоту. Томатная масса насосом Н2 перекачивается в трубчатый подогреватель VIII, где подогревается до 60-65СС, и далее насосом ИЗ в емкость IX. Если дробленная масса недостаточно нагрета (меньше 6С'С), то она посредством рециркуляционного клапана возвращается на подогрев. Подогрев осуществляется паром давлением 0,3 МПа. автоматический контроль технологический процесс

Специальное задание - АСР температуры томатной массы В Подогревателе VIII

Вариант 1

Объект: отделение производства томатного сока (рис 2)

Подогретая томатная масса из отделения подготовки сырья насосом HI подается в экстракторы I, где осуществляется выделение томатного сока. Оба экстрактора могут работать как попеременно, так и вместе в зависимости от заданной производительности линии. Отходы из экстракторов попадают на шнек отходов В, затем в емкость отходов III, после чего насосом Н2 направляются в томатный цех для приготовления томатной ласты Сок из экстракторов поступает в емкость IV, где происходит частичное отстаивание его, затем насосом Н4 подается в подогреватель V для подогрева до 80-85°С Если сок не прогрелся до заданной температуры, то с помощью рециркуляционного клапана он направляется на вторичный прогрев. Затем подогретый сок поступает в емкость VI, где происходит отстаивание его, после чего насосом Н5 сок направляется на окончательный подогрев (до 97°С) в подогреватель VII. Бели сок после подогревателя имеет меньшую температуру, то с помощью рециркуляционного клапана он направляется на вторичный подогрев.

Многоступенчатый подогрев необходим для предотвращения заваривания сока, а точное поддержание заданного значения температуры очень важно для получения томатного сока с хорошими вкусовыми свойствами, поскольку понижение ее приводит к закисанию сока, а повышение к пригоранию его Подогрев сока осуществляется паром давлением 0,3 МПа Сок из подогревателя поступает в линию раз

Специальное задание * АСР температуры томатного сока в подогревателе VII (поз 28 с выходом на исполнительный механизм поз 29)

Вариант 2

Объект цел производства виноградного сока (рис 3)

Автомашина с виноградом поступает на автовесы 1 После взвешивания виноград из приемных бункеров VII поступает в дробилку VIH В процессе дробления из нега образуется мезга, стекающая в нижнюю часть дробилки Из нее (из нижней части) виноградный сок подается в пробоотборник II и вакуум-бачок III Вакуум-насос Н2 через промежуточный сборник IV осуществляет забор сока из пробоотборника II * вакуум-бачок III Проток контрольного виноградного сока осуществляется через кювету V из сборника VI Это необходимо для промывки призмы рефрактометра Выходной сигнал с рефрактометра, характеризующий сахаристость сока, поступает на пишущую машинку Далее виноградный сок из сборника VI и кюветы V, а также мезга из дробилки с помощью насоса НЗ поступают в общий бункер - стекатель IX и далее на прессы X Выжимка из прессов, посредством транспортера XI поступает на утилизацию Виноградный сок посредством насоса Н4 поступает в отстойники XII Из них посредством насоса Н5 виноградный сок подается в сборник XIII и далее на розлив

Специальное задание - АСР уровня виноградного сока в отстойниках XII с выходом на электродвигатель насоса Н5.

Вариант 3

Объект - цех приготовления кваса (рис 4).

Квас готовят из солода, ржаной муки, сахара и мяты Получаемое квасное сусло сбраживается комбинированной культурой квасных дрожжей и молочнокислых бактерий

Хлебный экстракт насосом HI подается е сборник 1, далее насосом Н2 перекапчивается в цистерну II, после насосом НЗ - в сборник V, где разводится теплой водой Теплая вода получается смешиванием горячей и холодной воды Разведенный экстракт перекачивается насосом Н5 в бродильный чан VI. В этот же чан насосом НЗ по дается часть сахарного сиропа и насосом Н4 закваска из сборника IV, В бродильном чане происходит процесс брожения По окончании его сусло из бродильного чана перекачивается насосом Н6 в холодильник VII Охлажденное сусло поступает в чан VIII для купажирования кваса, куда добавляется оставшееся количество сахарного сиропа из цистерны сахарною сиропа III. Готовый квас откачивается насосом Н7 на розлив

Специальное задание - АСР температуры в бродильном чане VI (поз. 17)

Вариант 4

Объект, поточная линия производства белкового концентрата (рис 5)

Для производства байкового концентрата используют капустный лист, морковь, свеклу, томаты, огурцы, зелень (петрушка, укроп и тп). арбузы, дыни, яблоки, ягоды Конечный продукт - белковый концентрат - содержит белок и остатки растительного сырья и предназначен для добавок в корм животным и птицам

Культуральная жидкость из ферментатора насосом I подается в теплообменник II где подогревается до 60-80"С Из теплообменника культуральная жидкость насосом III подается в вакуум-выпарную установку IV, где концентрируется в два-три раза до содержания сухих веществ 12 20% Образующийся конденсат в сборнике V нейтрализуется 10% раствором Oh до рН 6 5-7,0 Нейтрализованный конденсат используется для приготовление среды, поступающей в ферментатор Далее конденсат поступает в сборники VI и VII и на выход Уваренная культуральная жидкость насосом VIII подается в сборник IX с мешалкой, в котором осуществляется термолиз упаренной культуральной жидкости Из сборника IX термолиз насосом X подается в сушилку XIV. Концентрат высушивается до влажности 10-12% в сушилке Х1/7ИпаСРЦи далее с помощью шнека XV подается в циклоны XVII, затворы XVIII и поступает в бункер XIX. откуда в упаковочный аппарат XX Температура воздуха, выходящего из сушилки, поддерживается в пределах?5-85"С.

Воздух для сушки концентрата подается в фильтр Грубой Очистки Х1 и насосом подается в бактерицидный фильтр XII. где осуществляется его подогрев паром, далее он подается в сушилку XIV

Специальное задание ¦ АСР температуры в теплообменнике II (поз.8)

Вариант 5

Объект отделение подготовки сырья спиртового производства (рис.6).Зерно со складе, системой транспортеров ( и норией II подается в приемный бункер 111, Которого поступает на очистку в сепаратор IV и далее через промежуточный бункер V на порционные весы VI, обеспечивают контроль общего количества зерна поступающего в производство Затем потоп зерна нaправляется транспортером VII и норией VI11 в бункер-накопитель IX, из которого попадает в измельчающее устройство X. Размолотое зерно подается в смесительную камеру смесителя - предразварника XI, где перемешивается с водой в однородную массу - замес Из смесительной камеры замес попадает в камеру предразварника, нагревается острым вторичным паром Замес из предраз варника - смесителя плунжерным насосом в контактную головку XII, где нагревается острым паром, и далее в варочную колонны XIII первой ступени, куда также подается острый пар. Затем разваренная масса последовательно проходит через варочные колонны XIV второй ступени и попадает в сепаратор XV. где от нее отделяется пар. Далее разваренный замес подается в производство.

Специальное задание - АСР уровня в варочных колоннах XIV (поз.25).

Вариант 6

Объект: отделение производства спирта-ректификата (рис.7)

Сусло из осахаривателя поступает в ферментер I, в него же из ферментера IV вводят культуру посевных дрожжей - сахаромицетов После заполнения головного ферментатора избыток культуральной жидкости по переливной трубе поступает во второй форментер II и т. д., пока не будут заполнены все аппараты батареи. Из последнего ферментатора Ш культу ральная жидкость (бражка) с объемной долей спирта 8-9% подается на бра горе ктификацию. Отходящие газы (СО; и пасы спирта) направляются в спиртоловушку V, которая орашается водой Пары спирта растворяются в воде образовавшаяся водно-спиртовая смесь подается на бра го ректификацию, а СО?, поступает на переработку а цех углекислоты. Бражка из ферментатора Ш поступает в теплообменник VI, где нагревается парами спирта и воды, затем поступает в верхнюю часть бражной колонны XI и по тарелкам втекает вниз В результате тепломассообмена концентрация спирта в потоке пара возрастает, а в. жидкости уменьшается. Обедненная спиртом бражка называется бардой Она отводится из нижней части колонны и, являясь основным отходом спиртового производства Пары спирта сопутствуют ему примесей выходят из верхней части колонны, охлаждаются в теплообменнике VI потоком бражки и окончательно конденсируются в дефлегматоре УП. куда подается охлаждающая вода Очистка Спирта-сырца производится в эпюрационной колоне XII, "куда на перегонку поступает конденсат спирта сырца из дефлегматора VII Обогрев колонны производитсятся паром который подается в кипятильник Легкоколетучие фракции спир-та-сырца концентрируются в верхней части колонны VIII и выходят в виде Фракции ЭАФ Очищенный спирт концентрацией 20-30% (эпюрат] выводится из нижней части эпюрационной колонны и подается в ректификационную колонну XIII для окончательной очистки И Концентрирования Спирт-ректификат концентрацией 96% отбирается в верхней части колонны ХШ и проходит через теплообменник X, где охлаждается водой Пары спирта выхода через верхнее отверстие и после конденсации в дефлегматоре IX возвращаются в колонну в качестве флегмы Из нижней части колонны отбираются сивушные масла, а еще Ниже Отводится бода с остатками Спирта)

Специальное задание - АСР концентрации СО; в производственном помещении (поз 7).

Вариант 7

Объект отделение приготовления диффузионного сока свеклосахарного производства (рис. 8)

Измельченная в виде стружки свекла подается транспортером II в головную часть аппарата I Экстрагирующая жидкость - жомопрессовая и сульфитированная вода - подаются в хвостовую часть аппарата Стружка перемещается от головной части в хвостовую двумя парами шнеков в процессе транспортирования свекловичная стружка обессахаривается, превращаясь в жом, а вода, движущаяся в противотоке со стружкой, обогащается сахаром и превращается в диффузионный сок Жом выгружается из аппарат" Полученный диффузионный сок отделяется or стружки на лобовом сите и откачивается насосом Н1 дефекатор V, также сок первой сатурации Далее сок поступает в основной дефекатор VI, в который подается раствор извести из аппарата IV для уничтожения микроорганизмов и осаждения органических кислот Очищенный диффузионный сок подается а аппарат 1 сатурации VM, куда поступает сатурационный газ. содержащий около 30% СО? для нейтрализации извести. В этом аппарате отделяют осадок от соха, который направляют в аппарат II сатурации VH! (для окончательного удаления извести из сока) Сатурационный газ в аппарат VIII подается в нижнюю часть. Он проходит слой сока и выбрасывается в атмосферу В верхнюю часть аппарата VII! подается фильтрованный сок I сатурации и незначительное количество раствора извести для улучшения качества осадка Далее очищенный диффузионный сок подается на дальнейшую обработку

Специальное задание - АСР величины рН диффузионного сока (поз. 17)

Вариант 8

Объект: отделение выпарной установки свеклосахарного производства (рис.9)

Очищенный диффузионный сок с температурой 66°С поступает в сборник VI и далее насосом Н1 подается в подогреватель VII, где нагревается до температуры 126С и поступает в корпус i выпарной станции В него поступает ретурный пар давлением 0,29 МПа и температурой 136QC Процесс выпаривания в корпусах I-V выпарной станции, где диффузионный сок концентрируется с 15-18 до 65-70% сухих веществ (плотность 1,32 г/см-") и превращается в сироп, который поступает В Сборник VH! и далее на дальнейшую переработку

Схема автоматизации обеспечивает стабилизацию давления сокового пара корпусов I и II выпарной станции, стабилизацию разряжения в корпусе V; стабилизацию уровней сока по выпарным аппаратам, контроль температуры по корпусам I-V выпарной станции; измерение плотности сиропа, откачиваемого на дальнейшую переработку, регулирование уровня в сборнике VI, контроль расхода сока, поступающего на переработку и сиропа, откачиваемого из выпарной станции

Специальное задание - АСР уровня в сборнике VI (поз 9) Вариант 9

Вариант 9

Объект линия сахарорафинадного производства (рис.10). Сахарный песок из бункера Н ленточным транспортером I подается в клеровочные котлы IH. Для получения сиропа в котлы подают горячую воду, промой роспускного отделения, побочные продукты отделений фильтрации и вакуум-выпарного. Схема автоматизации предусматривает регулирование расхода сахарного песка, температуры в клеровочных котлах плотность сиропа и уровня в клеровочных котлах расход промоев из сборника IV

Сироп из сборника VI насосом Н1 подается в сборник VI и далее на фильтрование в гравиевый фильтр VII Вторая стадия фильтрования осуществляется на патронных фильтрах X и предназначена для отделения oт сиропа мелких примесей На патронные фильтры сироп поступает из сборника IX Для согласования производительности грвиевых и патронных фильтров предусмотрен дополнительный сборник сиропа VIII Из патронного фильтра X сироп поступает в сборник XI и далее насосом Н3 по дается в производство

Схема автоматизации стадии очистки предусматривает контроль расхода сиропа; стабилизацию уровней во всех емкостях, регулирование расхода сиропа на патронные фильтры.

Специальное задание - АСР расхода сиропа на патронные фильтры (поз.15).

Вариант 10

Объект участок непрерывной шампанизации (рис 11) Бродильная смесь насосом нагнетается в напорный резервуар I и оттуда по замкнутой системе трубопроводов поступает в резервуар IV (бродильный Аппарат) В систему трубопроводов из дрожжевых емкостей II насосом непрерывно подается дрожжевая разводка Бродильная смесь под действием гидростатического давления напорного резервуара последовательно проходит вое бродильные аппараты и биогенератор Температура поддерживается постоянной - 15'С Процесс шампанизации происходит при постоянном избыточном давлении СО: Равным 490 кПа Температура в аппаратах регулируется рубашкой с ледяной водой - рассолом (+1, +2 "О После биогенератора поток направляется в теплообменник Температура снижается до 10 С В теплообменнике VI температура снижается до -3 С, и охлажденное вино подается в отстойник VII заполненный полиэтиленовыми насадками которые служат центрами кристаллизации солей винной кислоты Вино находится здесь Двое Суток, Для охлаждения используют рассол хлорида с параметрами температура 8 С, давление 3 атмосферы Затем весь поток шампанизированного вина подается на фильтрацию Используется фильтр пластинчатый марки КФМ VIII. Давление - 5,5 атмосфер, температура -3 С Перед фильтром вино дозируется экспедиционным ликером, непрерывно подаваемым насосом из ликерной емкости 1П После фильтрации вино направляется в напорные терм ос-резервуары IX После напорных резервуаров готовая продукция подвергается контрольной фильтрации и изобарическому (при постоянном давлении 490 к. Па) розливу.

Специальное задание ¦ АСР температуры в акратофоре IV, или разработка структурной схемы автоматизации данного технологического участка с использованием IВМ PC совместимого компьютера в качестве УВМ программируемые микропроцессорные системы 'ANALOG DEVICES" и программного пакета "lABTEC CONTROL в качестве программно-аппаратного интерфейса

Похожие статьи

-

Оформление курсового проекта - Автоматика и автоматизация технологических процессов

Весь материал проекта должен быть выполнен в соответствии со стандартами ЕДИНОЙ СИСТЕМЫ КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ (ЕСКД) Каждый лист графической части...

-

В качестве объектов для разработки схемы автоматического контроля и управления студентам предлагаются современные процессы переработки...

-

Целью курсового проекта является закрепление теоретических знаний по курсу "Системы управления технологическими процессами" ("Автоматика и автоматизация...

-

Введение - Автоматика и автоматизация технологических процессов

Курс "Системы управления технологическими процессами" ("Автоматика и автоматизация технологических процессов") направлен на изучение вопросов управления...

-

Сырье поступает на предприятие автотранспортом, разгружается в цехе кран-балкой и складируется на отведенных для складирования местах в отделении...

-

Указания по выполнению специального задания - Автоматика и автоматизация технологических процессов

Определив вариант специального задания, студент должен ознакомиться с рекомендованной литературой по данному вопросу. Далее работа проводится следующим...

-

Средства измерений и вспомогательная аппаратура выбираются, в основном, из типовой аппаратуры, выпускаемой отечественной приборостроительной...

-

Механизация и автоматизация технологических процессов Технология переработки полимеров - это область науки и техники, изучающая процессы, предназначенные...

-

В таблице приведено содержание пищевых веществ (калорийности, белков, жиров, углеводов, витаминов и минералов) на 100 г съедобной части. Калорийность...

-

Указания по выполнению проекта - Автоматика и автоматизация технологических процессов

Схема автоматизации технологического процесса является основной частью проекта Она определяет структуру автоматического контроля и управления, а также...

-

Технологический процесс, как объект автоматизации - Технологический процесс сушильного барабана

Основной задачей автоматизации сушильных барабанов является получение материала определенной влажности. Важнейшим требованием автоматизации является...

-

Рассчитаем необходимое число единиц гипсоварочных котлов, согласно формуле: N=Pп/(Pч-K), Где Pп - требуемая часовая производительность предприятия; Pч -...

-

Заключение, Список используемой литературы - Выбор варианта автоматизации процесса конструирования

Таким образом, проанализировав возможность автоматизации процесса конструирования с помощью внедрения средств вычислительной техники, можно сказать, что...

-

Описание технологического процесса - Промышленное производство мелкодисперсной фракции дерева

Как правило, сырьем для МДФ служит щепа, которую можно изготовлять непосредственно в цехе или привозить со стороны. До подачи в производство щепу...

-

Функциональная схема автоматизации - Технологический процесс сушильного барабана

Термопара 15 контролирует температуру в передней части барабана и позволяет учитывать охлаждающее влияние воздуха поступающего в барабан через не...

-

Технологический процесс термофинишной обработки Расчет термообрубного отделения начинается с составления ведомости термофинишных операций, приведенной в...

-

Моя практика проходила в сварочном цехе. Цех ИТЦ (рашифровать) сварочный специализируется на изготовлении трубопроводов для обвязки газокомпрессорных...

-

Основным направлением предприятия ООО "Атлант Энерго" является производство линейной арматуры для воздушных линий электроснабжения. Данная продукция...

-

Краткое описание технологического процесса участка - Проект мостового крана

По способу подачи шихтовых материалов различают цехи с рельсовой подачей шихты и цехи с крановой подачей шихты. Основная масса мартеновской стали...

-

При размещении оборудования руководствовались технологическими, техническими требованиями и регламентированными нормами. При выборе варианта компоновки...

-

Описание процесса приготовления цементного клинкера в трубной шаровой мельнице Измельчение материалов в цементном производстве - один из технологических...

-

Основным технологическим средством автоматизации проектирования в машиностроении является цифровая ЭВМ, оперирующая с информацией, представленной в...

-

Наиболее высокий уровень автоматизации в промышленности строительных материалов имеет цементное производство. Основной предпосылкой для этого является...

-

Затраты на технологическую энергию определяются по формуле: (4.9) Где - затраты на технологическую энергию на i-ой операции, руб. - установленная...

-

Описание технологической схемы - Производство шлакоблоков

Технология производства шлакоблоков состоит из нескольких этапов, которые тесно взаимосвязаны между собой. Начинается все с подготовительного этапа. Он...

-

Охлажденный автоматика хладагент Для улучшения работы холодильной установки предлагаю подобрать дополнительное оборудование. Выбираю следующее...

-

Технологическая схема производства - Технология производства рассольных сыров

Поступающее на переработку охлажденное до температуры не выше 6°С молоко подается самовсасывающим насосом и счетчик в резервуар хранения. При отсутствии...

-

Технологическая схема зависит от вида и характера, вида и качества исходных материалов, от уровня развития техники (рис.1.). Рисунок 1- Технологическая...

-

В настоящее время первичным звеном сложных производственных систем крупных предприятий является поточное производство - форма организации производства,...

-

Наименование детали - фланец. Назначение детали - деталь служит для образования разъемных соединений труб. Обозначение материала детали - сталь 45 ГОСТ...

-

Основанием для определения потребного количества оборудования является разработанная схема подготовки зерна к помолу. При подсчете числа машин и...

-

Весь оперативный цикл, при помощи которого производятся изделия, можно изложить в фазах процесса, описание которых приводится далее. Фаза 1 -...

-

Окись серебра и борнокислый свинец просушивают 1 час при температуре примерно 120 0С, отмеряют согласно рецепту и перемешивают с помощью шпателя в...

-

В процессе формования компаунд в виде порошка, чешуек или гранул помещают в пресс-форму и подвергают воздействию температуры и давления, в результате...

-

Технологический процесс производства творога Творог - белковый кисломолочный продукт. Его изготовление происходит путем сквашивания культурами...

-

Подготовка сырья к производству блюда Телятина заливная производится в соответствии со сборником рецептур и кулинарных изделий для предприятий...

-

Штамп предназначен для серийного производства деталей, усилитель. ОПИСАНИЕ КОНСТРУКЦИИ ИЗДЕЛИЯ И УСЛОВИЙ РАБОТЫ, ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ Штамп...

-

Технологический процесс - Изготовление оконного блока с раздельным переплетом, фрамугой и форточкой

Перед началом работы нужно высчитать нужное количество пиломатериала, после чего приступать к выбору леса. Для данного изделия влажность древесины должна...

-

В стеклянных деталях изготовленных ламп могут оставаться внутренние напряжения, которые в определенных случаях могут привести к растрескиванию стекла и...

-

Следует отметить, что величина технологической себестоимости изготовления отдельных изделий (деталей узлов) в значительной мере зависит от объема...

Рекомендуемая литература и государственные стандарты, Перечень вариантов тем курсового проекта - Автоматика и автоматизация технологических процессов