Расход тепла, Определение расхода электрической энергии, Расчет теплового баланса процесса - Изучение физико-химических свойств ферросплавов и рассчет электродуговой печи на производство ферросилиция

1 Теплота диссоциации оксидов

А) SiO2 > Si +O2; ?H = 863140 Дж (14384,2 ) , (24)

Количество диссоциированного кремнезема (для упращения расчетов включено и SiO2, диссоциировавщее до SiO):

97,105 - 0,99 + 52,887 - 0,125 - 0,46 - 0,99 = 99,143 кг.

Требуется затратить тепла на диссоциацию:

99,143 - 14384,2 = 1426092,741 Дж;

Б) Al2O3 > 2Al + O2; ?Н = 1647927 Дж (16156,64 ). (25)

Количество диссоциированного Al2O3 Составляет 1,602 кг.

Требуется тепла: 1,602 - 16156,64 = 25882,937 Дж;

В) CaO ? Ca +Ѕ O2; ?H = 635623 Дж (11350,71 ). (26)

Количество диссоциированного CaO составит:

0,316 = 0,189 кг.

Требуется тепла: 0,189 - 11350,71 = 2145,2 Дж;

Г) Fe2O3 > 2Fe + O2; ?H = 817888 Дж (5111,8 ). (27)

Количество диссоциированного Fe2O3:

1,029 - 0,99 + 52,887 - 0,125 - 0,23 - 0,99 = 2,523 кг

Требуется тепла:

2,523 - 5111,8 = 12897,071 Дж;

Д) MnO > Mn + ЅO2; ?H = 390089 Дж (5493,09). (28)

Количество диссоциированного MnO

0,1 - 0,94 = 0,094 кг.

Требуется тепла: 0,094 - 5493,09 = 516,35 Дж.

Суммарное количество тепла, потребное для диссоциации оксидов:

Q1 = 1426092,741 + 25882,937 + 2145,2 + 12897,071 +516,35 = 1467534,299 Дж;

2 теплосодержание FeSi при 1800 ОС:

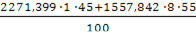

QSi = 124,5 + 0,232 -1800 = 2271,399 Дж/кг

QFe = 22,26 + 0,1942 - 1800 = 1557,842 Дж/кг

QFe-Si = = 7876,634 Дж/кг

Q2 = 97,058 - 7876,634 = 764490,3 Дж;

3 теплосодержание шлака при 1800 ОС:

Q= 0,286 - 1800 = 2157 Дж/кг;

Q3= 2157 - 3,349 = 7223,833 Дж;

4 физическое тело газообразных продуктов. Считаем, что газы покидают печь при температуре 700 ОС. Для простоты расчетов теплоемкость всех веществ принимаем равной теплоемкости оксида углерода, как основной составляющей газообразной фазы:

Q4= 100,753 - - 700 = 18311,857 Дж

5 тепловые потери кладкой печи. Общая поверхность современной мощной трезфазной печи, имеющей производительность порядка 1т 45 % - ного сплава в час, составляет 100 м2.

На основании экспериментальных данных можно принять температуру кожуха равной в среднем 140 ОС.

Пользуясь кривыми теплоотдачи наружной поверхности стенки воздуха, находим удельные тепловые потери, приходящиеся на 1 м2 поверхности печи.

При температуре окружающего воздуха 25 ОС удельный тепловой поток равен 6704 Дж - час/м2.

Печь теряет в час тепла 6704 - 100 = 670400 Дж

Это количество тепла относится к 1т 45 %-ного сплава или

= 1,030 м кварцита.

Поэтому в пересчете на 100 кг кварцита тепловые потери будут равны

Q5= = 65087 Дж.

Тепловые потери колошником. В результате исследования процесса получения 45 %-ного ферросилиция установлено, что потери тепла колошников печи составляют около 3 % общих потерь.

Расход тепла по приведенным статьям:

Q = 1476534 + 764490 + 7224 + 18312 + 65087 = 2322647 Дж.

С учетом потерь тепла через колошников печи суммарный расход тепла равен QР= = 2394481 Дж.

Определение расхода электрической энергии

Разность между статьями расхода и прихода тепла равна:

2394481 - 573806 = 1820675 или 1820675/ 860/4,19 = 505,2 кВт -ч.

Это недостающее количество тепла должно покрываться за счет электрической энергии.

Учитывая, что электрический к. п.д. современных трехфазных печей составляет около 87 %, удельный расход электрической энергии для 45 %-ного сплава составит [18,19,20].

= 5985 кВт - ч/т.

Расчет теплового баланса процесса

Таблица 27. Тепловой баланс процесса получения 45 %-ного ферросилиция

|

Приход тепла, Дж |

Расход тепла, Дж |

|

Электрическая энергия 1820675 |

Диссоциация оксидов1467534 |

|

Окисление углерода до СО 369290 |

Нагрев сплава до 1800О С 764490 |

|

Реакция образования силицидов железа и силикатов 120080 |

Нагрев шлака до 1800О С 7223 |

|

Теплосодержание шихтовых материалов при 25О С 84436 |

Физическое тепло газов 18311 |

|

Тепловые потери через футеровку печи 65087 | |

|

Излучение колошника 71836 | |

|

Итого 2394481 |

Итого 2394480 |

Похожие статьи

-

Кожух печи выполняется сварным или клепаным из листового железа толщиной 10-30 мм. Он должен обладать достаточной прочностью, чтобы выдержать футеровку,...

-

Приход тепла Теплота окисления углерода до CO: C + ЅO2 = CO; q= 9310,18Дж?кг С. (20) Углерод коксика при окислении дает следующие количество тепла:...

-

По объему, качеству и сортаменту выпускаемых ферросплавов промышленность Казахстана находится на уровне технически развитых стран, но при этом отстает от...

-

Основными факторами, которые влияют на процесс термического разложения пирита являются: - температура обжига, °С (Х1); - продолжительность обжига, время,...

-

Отходящие газы сталеплавильных агрегатов состоят из СО, СО2, Н2О и NS. При плохом смешении топлива с воздухом, при значительных процессах воздуха и т. п....

-

Подвод тока в плавильное пространство электродуговой печи осуществляется тремя электродами цилиндрической формы. Материал электрода должен обладать...

-

Обеспечение спецодеждой и предохранительными приспособлениями Использование средств индивидуальной защиты работающих во многих случаях является...

-

Напряжение используемых линий элетропередач 35кВ. Типы применяемых заземлителей: вертикальный стержневой (трубообразный) зазелитель L = 3 м, d = 0,05 м,...

-

Производит углеродистый феррохром (ФХ800, ФХ900) - 93850 т/год, рафинированные марки феррохрома - 33900 т/год с потреблением хромистой руды Донского...

-

В условиях обостряющейся конкурентной борьбы на внутреннем и мировом рынках ферросплавов весьма актуален рост их конкурентоспособности за счет снижения...

-

Подина основной печи ДСП-80 состоит из верхнего рабочего набивного слоя, кирпичного основания и теплоизоляционного слоя. Теплоизоляция подины включает:...

-

В Казахстане производство такой высоколиквидной ферросплавной продукции, как марганцевые ферросплавы, необходимые для выплавки качественных сталей, в том...

-

Рассчитываем трехфазную электропечь для выплавки ферросплава, мощной которой (выделяемая в рабочем пространстве печи) равна 15 МВа = 15000 кВа. Тогда...

-

Ферросилиций Доменный ферросилиций содержит до 14 % Si. Ферросплавная промышленность выпускает ферросилиций 3 марок: 45 %-ный (43-50 % Si), 75 %-ный...

-

Расчет искусственного освещения проводится по методу светового потока. Согласно этому методу, световой поток электрических ламп (F) при заданном их...

-

Металлургический расчет Расчет шихты для выплавки 45 %-ного ферросилиция Расчет ведется на 100кг кварцита. Принимаем следующие распределение элементов...

-

Ферросплавное производство в Республики Казахстан Ферросплавное производство в республики представлено транснациональной компанией "Казхром" в составе АО...

-

Заземляющие устройства предварительно рассчитывают. Цель расчета определить основные параметры заземляющего устройства: число, размеры и размещение...

-

В промышленности и на транспорте широкое применение получили машины и оборудование, создающие вибрацию, неблагоприятно воздействующие на человека....

-

В аналитической лаборатории кафедры МПиТСМ предусмотрена шестидневная рабочая неделя, семичасовой рабочий день. Общее руководство по охране труда...

-

Для того, чтобы рентабельность была хотя бы 10 %, экономический эффект должен составлять: , (29) Где З - сумма затрат; А - сумма накоплений; Так как...

-

Электричество потребляют: - термогравиметрическая установка STA 409 PC/PG за 6 опытов 10 кВт-ч; - компьютер - 15 кВт-ч; - термостат - 10 кВт-ч. - расход...

-

Термогравиметрия (ТГ) или термогравиметрический анализ (ТГА) - один из основных методов в термическом анализе. Прибор для ТГ - термовесы построен на...

-

Предварительно нами выполнены физико-химические исследования свойств основных ферросплавов Аксуйского ферросплавного завода. Использовались: -...

-

Среди металлов железа по своему значению занимает особое место. С развитием производства железа и его сплавов неразрывно связано развитие материальной...

-

Ферромарганец - ферросплав, содержащий 70-85 % Mn и применяемый для раскисления и легирования стали, чугуна, сплавов, а также для обмазки сварочных...

-

Нами исследовался ферросилиций с содержанием кремния - 44,5 %. Результаты термогравиметрического анализа ферросилиция приведены на рисунке 16....

-

Нами исследовался ферросиликомарганец с содержанием марганца - 67,8 %. Результаты термогравиметрического анализа ферросиликомарганца приведены в...

-

Общие положения Улучшение условий труда, его содержание, безопасности в неразрывной связи с экологической защищенностью человека - органическая составная...

-

Результаты термического анализа феррохрома Термический анализ ферросплавов был выполнен на дифференциальном сканирующем термогравиметрическом калориметре...

-

Важнейшее значение для создания оптимальных условий охраны труда имеет научная организация его - совершенствование трудовых процессов на основе новейших...

-

Причины возникновения пожара разнообразны - недостатки в строительных конструкциях, сооружениях, планировке помещений, дефекты оборудования, нарушения...

-

Заработная плата руководителя составляет 17500 тг в месяц, а исполнителя - 3500 тг в месяц. Продолжительность работы - 2 месяца, количество работающих -...

-

На рентгенограммах феррохрома четко зафиксированы структурные линии, относящиеся к образованию фазового перехода, определенного, как г-фаза и образованию...

-

Вентиляция является наиболее эффективным средством обеспечения гигиенических качеств воздуха, благодаря перемещению загрязненного воздуха из помещения и...

-

Расчет себестоимости Расчетная себестоимость принята 1кг ферросплава равна 15000 тг/кг Расчет затрат на проведение исследований В данном разделе...

-

На рисунке 14 представлена микрофотографии ферросилиция. Рисунок 14. Микрофотография ферросилиция до обжига Рисунок 15. Микрофотография ферросилиция...

-

Противоречивыми являются данные по магнитным свойствам ферросплавов. В литературе приводятся различные температурные точки магнитных превращений...

-

Шум, даже когда он невелик, создает значительную нагрузку на нервную систему человека, оказывает на него психологическое воздействие. Под воздействием...

-

Технологический процесс выплавки феррохрома складывается из восстановления оксидов хрома и железа хромовой руды кремнием ферросиликохрома по реакциям: 2...

Расход тепла, Определение расхода электрической энергии, Расчет теплового баланса процесса - Изучение физико-химических свойств ферросплавов и рассчет электродуговой печи на производство ферросилиция