Прессование - Продукция прокатного производства

Прессование - вид обработки давлением, при котором металл выдавливается из замкнутой полости через отверстие в матрице, соответствующее сечению прессуемого профиля.

Это современный способ получения различных профильных заготовок: прутков диаметром 3...250 мм, труб диаметром 20...400 мм с толщиной стенки 1,5...15 мм, профилей сложного сечения сплошных и полых с площадью поперечного сечения до 500 см2.

Впервые метод был научно обоснован академиком Курнаковым Н. С. в 1813 году и применялся главным образом для получения прутков и труб из оловянисто-свинцовых сплавов. В настоящее время в качестве исходной заготовки используют слитки или прокат из углеродистых и легированных сталей, а также из цветных металлов и сплавов на их основе (медь, алюминий, магний, титан, цинк, никель, цирконий, уран, торий).

Технологический процесс прессования включает операции:

- - подготовка заготовки к прессованию (разрезка, предварительное обтачивание на станке, так как качество поверхности заготовки оказывает влияние на качество и точность профиля); - нагрев заготовки с последующей очисткой от окалины; - укладка заготовки в контейнер ; - непосредственно процесс прессования; - отделка изделия (отделение пресс-остатка, разрезка).

Прессование производится на гидравлических прессах с вертикальным или горизонтальным расположением плунжера, мощностью до 10 000 т.

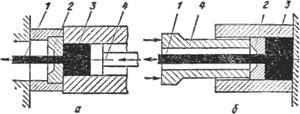

Применяются две метода прессования: Прямой И Обратный (рис. 6.)

При прямом прессовании движение пуансона пресса и истечение металла через отверстие матрицы происходят в одном направлении. При прямом прессовании требуется прикладывать значительно большее усилие, так как часть его затрачивается на преодоление трения при перемещении металла заготовки внутри контейнера. Пресс-остаток составляет 18...20 % от массы заготовки (в некоторых случаях - 30...40 %). Но процесс характеризуется более высоким качеством поверхности, схема прессования более простая.

Рис. 6. Схема прессования прутка прямым (а) и обратным (б) методом

1 - готовый пруток; 2 - матрица; 3 - заготовка; 4 - пуансон

При обратном прессовании заготовку закладывают в глухой контейнер, и она при прессовании остается неподвижной, а истечение металла из отверстия матрицы, которая крепится на конце полого пуансона, происходит в направлении, обратном движению пуансона с матрицей. Обратное прессование требует меньших усилий, пресс-остаток составляет 5...6 %. Однако меньшая деформация приводит к тому, что прессованный пруток сохраняет следы структуры литого металла. Конструктивная схема более сложная

Процесс прессования характеризуется следующими основными параметрами: коэффициентом вытяжки, степенью деформации и скоростью истечения металла из очка матрицы.

Коэффициент вытяжки определяют как отношение площади сечения контейнера к площади сечения всех отверстий матрицы.

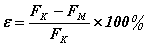

Степень деформации:

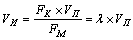

Скорость истечения металла из очка матрицы пропорциональна коэффициенту вытяжки и определяется по формуле:

Где: - скорость прессования (скорость движения пуансона).

При прессовании металл подвергается всестороннему неравномерному сжатию и имеет очень высокую пластичность.

К основным преимуществам процесса относятся:

- - возможность обработки металлов, которые из-за низкой пластичности другими методами обработать невозможно; - возможность получения практически любого профиля поперечного сечения; - получение широкого сортамента изделий на одном и том же прессовом оборудовании с заменой только матрицы; - высокая производительность, до 2...3 м/мин.

Недостатки процесса :

- - повышенный расход металла на единицу изделия из-за потерь в виде пресс-остатка; - появление в некоторых случаях заметной неравномерности механических свойств по длине и поперечному сечению изделия; - высокая стоимость и низкая стойкость прессового инструмента; - высокая энергоемкость.

Похожие статьи

-

Волочение - Продукция прокатного производства

Сущность процесса волочения заключается в протягивании заготовок через сужающееся отверстие (фильеру) в инструменте, называемом волокой. Конфигурация...

-

ВВЕДЕНИЕ - Прокатное и кузнечно-прессовое производство

Уровень научно-технической подготовки производства определяет эффективность изготовления продукции основным производством, обуславливает возможность...

-

Введение, Листовой прокат, Трубный прокат - Продукция прокатного производства

Форма поперечного сечения называется профилем проката. Совокупность профилей различной формы и размеров - сортамент. В зависимости от профиля прокат...

-

Прямое прессование - Технологические процессы производства изделий из поливинилхлорида

Метод прямого прессования широко используется для производства изделии из термореактивных материалов. На рис.2 представлена типич-ная пресс-форма,...

-

Прокатное производство является заготовительным производством и является завершающим звеном металлургического цикла: отливка заготовок, последующая...

-

Качество продукции на машиностроительных предприятиях - Машиностроительное производство

Вопросы по теме: Понятие и показатели качества продукции. Управление качеством продукции. 1. Понятие и показатели качества продукции Качество - Это...

-

Основное и главное различие при изготовлении разнообразной продукции заключается в объемах производства одинаковых изделий, повторяемости и ритмичности...

-

Подготовка сырья для большинства колбасных изделий состоит из следующих операций: разделка полутуш, обвалка отрубов, жиловка и сортировка мяса,...

-

Продукция прокатного производства Форма поперечного сечения называется профилем проката. Совокупность профилей различной формы и размеров - сортамент. В...

-

Оценивание уровня качества продукции, в частности колбас, будем производить методами, принятыми в квалиметрии. Квалиметрия - научная дисциплина,...

-

Горячей прокаткой называют прокатку, которая происходит при температуре выше температуры рекристаллизации: Тпр = 0,4 Тпл; Тпр = (0,7-0,9) Тпл. Любая...

-

ВВЕДЕНИЕ - Планирование организации производства продукции на предприятии АПК

Организация производства неразрывно связана с технологией. Технология устанавливает последовательность выполнения операций по превращению предметов труда...

-

Ферросилиций Доменный ферросилиций содержит до 14 % Si. Ферросплавная промышленность выпускает ферросилиций 3 марок: 45 %-ный (43-50 % Si), 75 %-ный...

-

Исходными моментами для разработки плана производства и реализации продукции являются: перспективный план развития предприятия; мероприятия по повышению...

-

Характеристика готовой продукции и сырья, Характеристика сырья - Производство хлеба бородинского

Характеристика сырья Качество булочных изделий обусловлено качеством сырья и технологией приготовления. Основным сырьем в производстве хлеба формового...

-

Специальные виды проката - Продукция прокатного производства

Периодический профиль - профиль, изменяющийся по определенному закону, повторяющемуся по длине. Периодические профили получают продольной, поперечной и...

-

Охлаждение и хранение мяса, субпродуктов и птицы в охлажденном состоянии является наиболее совершенным методом их консервирования. Охлаждение значительно...

-

К факторам сохраняющим качество продовольственных товаров, относятся тара и упаковочные материалы, условия и сроки транспортирования, хранения и...

-

Основное сырье Колбасные изделия вырабатывают из мяса всех видов скота и птицы, обработанных субпродуктов 1-ой и 2-ой категории, белоксодержащих...

-

Качество помола солода. Степень измельчения сухого солода на дробильной машине характеризуется количественным соотношением отдельных фракций в помоле:...

-

Выбор типа дробильного оборудования производят исходя из того, что дробилки, устанавливаемые на последовательных стадиях дробления, должны быть увязаны...

-

Качество готовых блюд, кулинарных и кондитерских изделий зависит от качества поступающего сырья и пф, правильного хранения. Важнейшим условием выпуска...

-

Современное металлургическое производство представляет собой комплекс различных производств, базирующихся на месторождениях руд и коксующихся углей,...

-

Оценка качества ячменя - Методы контроля качества сырья и готовой продукции при производстве пива

Качество ячменя оценивают в каждой партии по показателям, предусмотренным требованиями действующего ГОСТа. Партией называют любое количество однородного...

-

Общие принципы выбора заготовки - Заготовительное и литейное производство

Наиболее широко для получения заготовок в машиностроении применяют следующие методы: литье, обработка металла давлением и сварка, а также комбинация этих...

-

Оценка качества солода - Методы контроля качества сырья и готовой продукции при производстве пива

От качества перерабатываемого ячменного солода во многом зависит и качество готового пива. Качество солода определяют по органолептическим и химическим...

-

Рис. 2.1 Технологическая схема приготовления белых кореньев Требования к качеству готовой продукции Контроль качества осуществляют по ГОСТ 16731-71...

-

В соответствии со стандартом к готовой продукции предъявляются следующие требования. Поверхность батонов колбасных изделий должна быть чистой, сухой, без...

-

ЗАКЛЮЧЕНИЕ - Планирование организации производства продукции на предприятии АПК

При планировании производственной программы, особенно на первом этапе составления техпромфинплана, и при разработке проекта контрольных показателей плана...

-

План является не только внутренним документом, он необходим и при установлении контактов, связей с банками, инвесторами, заготовителями продукции и...

-

Место и роль планирования в управлении производством на предприятиях АПК Агропромышленный комплекс России - один из наиболее крупных и важных секторов...

-

Усилители вкуса и аромата (запаха) -- вещества, усиливающие природный вкус и запах пищевого продукта. По происхождению ароматизаторы подразделяют на...

-

Крупы Полтавскую и Артек вырабатывают из твердой пшеницы. Зерноочистительное отделение Пшеницу в зерноочистительном отделении очищают путем: однократного...

-

Щебень для дорожного строительства Щебень является одним из основных материалов, применяющихся для строительства, ремонта и содержания, автомобильных...

-

Заключение - Развитие сварочного производства

Задачей сварочной операции является получение механически неразъемных соединений, подобных по свойствам свариваемому материалу. Это может быть...

-

Литье при низком давлении - Общие аспекты и технология производства пластических масс

Одной из разновидностей литья под давлением термопластичных материалов является т. н. литье при низком давлении (low-pressure injection molding). Литье...

-

Лучевые способы сварки - Сварочное производство. Сварка плавлением

Электронно-лучевая сварка. Сущность процесса состоит в том, что свариваемые детали, собранные без зазора, помещают в вакуумную камеру и подают на них...

-

Электроннолучевая плавка металлов Для получения особо чистых металлов и сплавов используют электроннолучевую плавку. Плавка основана на использовании...

-

Прием и хранение сырья Прием и хранение спирта Этиловый спирт поступает на ликероводочные заводы в железнодорожных или автомобильных цистернах. Спирт...

-

Характеристики методов получения заготовок Вопросы по теме: Производство заготовок литьем. Производство заготовок пластическим деформированием. Получение...

Прессование - Продукция прокатного производства