Подвижные грохоты - Основы процесса грохочения

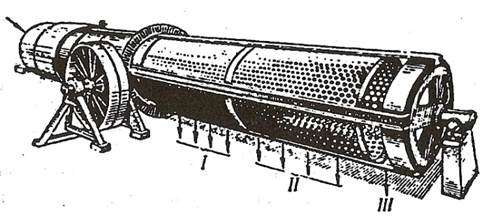

Барабанные вращающиеся грохоты. Барабанные грохоты (рисунок 4) могут иметь цилиндрическую (чаще), коническую и призматическую формы (реже). Просеивающей поверхностью грохота является боковая поверхность, образованная перфорированными стальными листами. Если требуется получить несколько продуктов, то решето (сито) барабана собирается из нескольких секций с различными отверстиями, увеличивающимися к разгрузочному концу. Барабанные грохоты устанавливаются либо на центральном валу (легкие грохоты небольшой длины), либо на роликах, либо комбинированным способом. Ось цилиндрического барабана наклонена к горизонту под углом от 1 до 14 град (чаще 4...7 град), а ось конического - горизонтальна. Исходный материал загружают внутрь барабана на верхнем конце и вследствие вращения и наклона он продвигается вдоль оси барабана. Мелкий материал проваливается через отверстия, крупный - удаляется из барабана на нижним конце.

Рисунок 4 - Барабанный грохот

I-III - секции с различными отверстиями

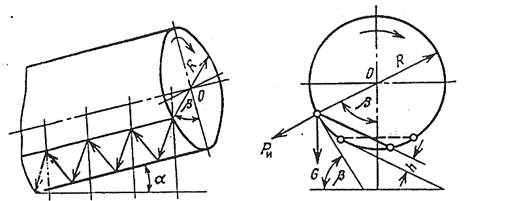

Движение материала в барабанном грохоте схематически показано на рисунке 5.

Рисунок 5 - Схема движения материала в барабанном грохоте

Ри - центробежная сила инерции; G - масса частицы;

H - толщина слоя материала; - угол наклона грохота;

- угол подъема материала

Материал под действием силы трения увлекается внутренней поверхностью вращающегося барабана и затем скатывается вниз. Вследствие наклона оси барабана скатывание материала происходит под некоторым углом к его плоскостям вращения. Поэтому материал несколько продвигается вниз вдоль оси барабана. Далее цикл повторяется и куски (зерна) движутся по зигзагообразной линии.

Частота вращения барабана ограничивается определенным пределом, так как при больших частотах возникающая центробежная сила прижимает материал к рабочей поверхности и грохочение становится невозможным.

Основные недостатки барабанных грохотов - их rpомоздкость, малая удельная производительность и низкая эффективность (40...60 %), особенно при грохочении мелкого материала. По этим причинам барабанные грохоты не применяют для сухогогрохочения (кроме буратов - барабанных грохотов призматической формы). К достоинствам барабанных грохотов можно отнести простоту конструкции, надежность, долговечность.

Барабанные грохоты применяются для промывки глинистых руд и россыпей: для сортировки изношенных шаров; для улавливания щепы и кусков руды на разгрузке мельниц; для грохочения сухого материала крупностью от 3 до 75 мм.

Расход воды при мокром грохочении составляет 1,5...2,5 м3, на 1 м3 загружаемого материала.

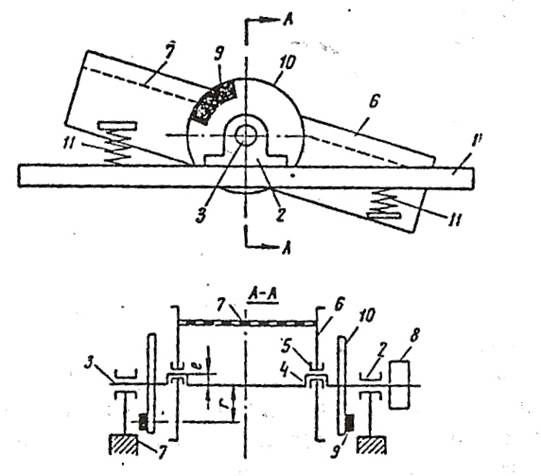

Полувибрационые (гирационные) грохоты. Полувибрационые (гирационные) грохоты имеют по одному коробу с одним, чаще двумя ситами. Короб совершает круговые движения малого радиуса в вертикальной плоскости, передаваемые ему от быстроходного эксцентрикового вала. При этом сито грохота в течение одного оборота вала остается параллельным самому себе. Схема гирационного грохота показана на рисунок 6.

Рисунок 6 - Схема гирационного грохота

На неподвижной раме 1 в подшипниках качения 2 горизонтально установлен вал 3, имеющий две эксцентриковые заточки 4. На заточке насажены подшипники 5, наружная обойма которых укреплена в коробе грохота 6. Короб с натянутым в нем ситом 7 устанавливается наклонно под углом 10...30 град к горизонту путем поворота относительно оси вала и удерживается в таком положении при помои эластичных связей - амортизаторов 11. Вращение эксцентриковому валу передается от электродвигателя через гибкую передачу на шкив 8. Короб в своей центральной части совершает круговые движения с радиусом, равным эксцентриситету вала. Крайние точки короба в загрузочной и разгрузочной частях совершают движение по замкнутым овальным траекториям, форма которых определяется жесткостью и местом расположения амортизаторов 11. При движении короба грохота по круговой траектории возникает центробежная сила

Mv2/e (3)

Где М - масса движущегося короба с рудой;

V - окружная скорость кривошипа;

Е - эксцентриситет приводного вала.

Центробежная сила инерции, передаваемая через подшипники на подвижную раму грохота могла бы вызвать колебания опорных конструкций. для уравновешивания этой силы на валу закрепляются два маховика 10 с дополнительными неуравновешенными грузами 9 (дебалансами). Радиус вращения r центра тяжести грузов и их масса m подбираются таким образом, чтобы соблюдалось равенство

Me = 2m2r (4)

Гирационные грохоты изготовляются различных конструкций и размеров, легкого и тяжелого типов ГГР (грохот гирационный рессорный), ГГТ (тяжелой) марки. Эксцентриситет вала грохота составляет обычно 1,5...6 мм, скорость вращения вала грохота 750...1000 об/мин.

Гирационные грохоты применяются для грохочения крупнокускового материала (до 400мм) на решетах с отверстиями до 150...200 мм, но могут быть использованы и для грохочения среднего по крупности и мелкого материала. Достоинство этих грохотов заключается в том, что они имеют постоянную амплитуду качаний короба независимо от нагрузки материала на грохот.

Вибрационные (инерционные) грохоты с круговыми движениями короба. К вибрационным грохотам с круговыми вибрациями короба относятся грохоты с простым дебалансным вибратором (для грохочения мелкого материала) и самоцентрирующиеся грохоты. Они просты по конструкции, легко регулируются и надежны в эксплуатации.

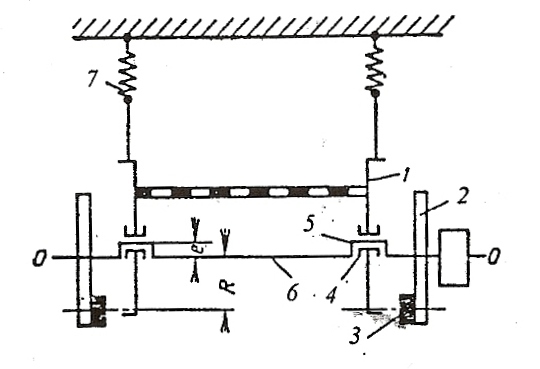

Принципиальная схема самоцентрирующегося грохота показана на рисунке 7.

Рисунок 7 - Схема самоцентрирующегося грохота

Короб грохота 1 наклонно подвешивается к неподвижной опоре при помощи пружины 7. В подшипниках 4, жестко укрепленных в коробе, смонтирован эксцентриковый вал 6. На концах вала насажены маховики 2 с дебалансными грузами 3, расположенными диаметрально противоположно по отношению к эксцентриковым заточкам 5 вала. На валу 6 также укреплен шкив, приводимый во вращение при помощи клиноременной передачи от электродвигателя.

Круговые качания короба обусловлены взаимодействием двух вращающихся масс - короба и дебалансов. Дебалансные грузы 3 на маховиках 2 подбираются таким образом, чтобы центробежная сила инерции их уравновешивала центробежную силу, развиваемую коробом при вращении на радиусе, равном эксцентриситету, т. е.

Me = mR (5)

Где M - масса короба с нагрузкой; эксцентриситет вала;

E - эксцентриситет вала;

M - масса грузов;

R - расстояние от центра тяжести дебалансных грузов до оси вращения.

В этом случае короб грохота описывает круговые движения оси вокруг оси 0-0, а сама ось вала остается неподвижной в пространстве, как бы самоцентрирующейся (отсюда и название грохота). Некоторые самоцентрирующиеся грохоты выполняются без эксцентриковых точек с помощью эксцентричного закрепления на приводном валу дисков с дебалансами.

Основные отличия гирационных и вибрационных самоцентрирующихся грохотов состоят в том, что в последних отсутствуют два внешних подшипника и не рама грохота, а короб подвешивается или устанавливается на пружинах. Гирационный грохот можно реконструировать в самоцентрирующийся, удалив раму и два внешних подшипника и подвесив короб на пружинных тягах. Грохоты инерционные наклонные изготавливаются трех видов:

- - легкие ГИЛ (для материала с насыпной массой < 1 т/м3), -средние гис (< 1,6 т/м3), -тяжелые гит (< 2,5 т/м3).

Грохоты типа ГИЛ применяются для грохочения углей, антрацитов; грохоты типа ГИС - для грохочения нерудных материалов, а типа ГИТ - для грохочения руд перед дробилками среднего и мелкого дробления.

Производительность грохота Q (т/ч) рассчитывается по следующей эмпирической формуле:

Q, т/ч (6)

Где - рабочая площадь сита, м2;

- средняя удельная производительность, м3/м2ч;

- насыпная масса грохотимого материала, т/м3;

- поправочные коэффициенты (см. таблицу)

Ниже приведена средняя производительность гирационных и вибрационных грохотов на 1 м2 поверхности сита:

Таблица1 - Средняя производительность гирационных и вибрационных грохотов на 1 м2 поверхности сита

|

Отверстия сита, мм |

0,5 |

0,8 |

1 |

2 |

3 |

6 |

10 |

13 |

16 |

20 |

|

Средняя производительность q, м3/ч |

3,0 |

3,5 |

4,0 |

5,5 |

7,5 |

13 |

19 |

22 |

24,5 |

28 |

|

Отверстия сита, мм |

25 |

30 |

40 |

50 |

60 |

70 |

80 |

100 |

150 |

200 |

|

Средняя производительность q, м3/ч |

31 |

33,5 |

37 |

42 |

46 |

50 |

55 |

63 |

90 |

110 |

Таблица 2 - Поправочные коэффициенты расчета производительности вибрационных грохотов

|

Содержание в исходном материале зерен размером менее половины размера отверстий сита, % |

0 |

10 |

20 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

|

Коэффициент k |

0,4 |

0,5 |

0,6 |

0,8 |

1,0 |

1,2 |

1,4 |

1,6 |

1,8 |

2,0 |

|

Содержание в исходном материале зерен размером более размера отверстий сита, % |

10 |

20 |

25 |

30 |

40 |

50 |

60 |

70 |

80 |

90 |

|

Коэффициент l |

0,94 |

0,97 |

1,00 |

1,03 |

1,09 |

1,18 |

1,32 |

1,55 |

2,00 |

3,36 |

|

Эффективность грохочения, % |

40 |

50 |

60 |

70 |

80 |

90 |

92 |

94 |

- |

- |

|

Коэффициент m |

2,3 |

2,1 |

1,9 |

1,65 |

1,35 |

1,0 |

0,9 |

0,8 |

- |

- |

|

Форма зерен |

Дробленный материал ровный (кроме угля) |

Округленная (например, морская галька) |

Уголь | |||||||

|

Коэффициент n |

1,0 |

1,25 |

1,5 | |||||||

|

Влажность материала |

Для отверстий сита <25 мм |

Для отверстий сита > 25 мм | ||||||||

|

Сухой |

Влажный |

Комкующийся |

В зависимости от влажности | |||||||

|

Коэффициент о |

1,0 |

0,75-0,85 |

0,2-0,6 |

0,9-1,0 | ||||||

|

Грохочение сухое или мокрое |

Для отверстий сита <25 мм |

Для отверстий сита > 25 мм | ||||||||

|

Сухое |

Мокрое с орошением |

Любое | ||||||||

|

Коэффициент р |

1,0 |

1,25-1,40 |

1,0 |

Похожие статьи

-

Грохочение, Основные понятия и назначение грохочения - Основы процесса грохочения

Основные понятия и назначение грохочения Грохочение - процесс разделения сыпучего зернистого материала на продукты различной крупности (классы) с помощью...

-

Эффективность грохочения и факторы, влияющие на процесс грохочения - Основы процесса грохочения

Эффективность грохочения (коэффициент полезного действия) - отношение, массы подрешетного продукта к массе материала той же крупности в исходном питании...

-

Классификация и конструкция грохотов, Неподвижные грохоты - Основы процесса грохочения

Грохот представляет собой аппарат, предназначенный для разделения кускового и сыпучего материала (а также твердых частиц находящихся в пульпе) на...

-

Руда и получаемые из нее продукты представляют собой сыпучие материалы, состоящие из кусков (зерен) разной крупности. Распределение кусков (зерен) по...

-

Характеристики крупности - Основы процесса грохочения

Кривые, графически изображающие гранулометрический состав материала (результаты ситового анализа) называются характеристиками крупности. Характеристики...

-

Сущность процесса заключается в механическом разрушении наружного слоя материала на обрабатываемой поверхности заготовки под воздействием внешней силы -...

-

Для анализа кристаллизационного процесса был выполнен ДТА сплавов системы Al - Si с содержанием Si: 0.25, 0.5, 1.0, 3.0 и 5.0 %. Основные параметры...

-

Обработка резанием является одним из самых универсальных видов обработки. Этим методом можно получать детали любой формы при любых требованиях к чистоте...

-

Мороженое обладает высокой пищевой ценностью. Оно содержит молочный жир, белки, углеводы, минеральные вещества и витамины, легко усваивается организмом....

-

Технологический метод формообразования поверхностей заготовок точением характеризуется двумя движениями: вращательным движением заготовки (скорость...

-

Получение сульфата аммония основано на поглощении аммиака из коксового газа раствором серной кислоты и протекании реакции нейтрализации....

-

Для грохочения принимаем инерционный наклонный грохот тяжелого типа ГИТ С - 690. Он предназначен для грубого грохочения крупнокусковых материалов (для...

-

Для разработки процесса изготовления какой-либо оптической детали необходимо иметь чертеж оптической детали, содержащий все требования к детали, чертеж...

-

Химические основы процесса - Каталитический крекинг

При каталитическом крекинге протекают реакции расщепления, алкилирования, изомеризации, ароматизации, полимеризации, гидрогенизации и деалкилирования....

-

ЛИТЕРАТУРА - Способы обработки и физические основы процесса обработки резанием. Токарная обработка

1. Технология производства ЭВМ / А. П. Достанко, М. И. Пикуль, А. А. Хмыль: Учеб. - Мн. Выш. Школа, 2004 - 347с. 2. Технология деталей радиоэлектронной...

-

Ведомость оборудования, Питатели, Дробилки, Грохоты - Производство щебня

Оборудование для производства щебня: Питатели Применяется вибрационный питатель . Вибрационные питатели - это оборудование нового поколения. Оно имеет...

-

Производственный процесс -- понятие более широкое, включающее в себя кроме технологического процесса все другие вспомогательные процессы, подготовку...

-

Экструзия - Технологические процессы производства изделий из поливинилхлорида

Расплавленный пластик при определенных условиях выдавливают через выходное отверстие головки экструдера, что и придает желаемый профиль экструдату. Схема...

-

В данной курсовой работе будут рассмотрены технологические процессы производства изделий из поливинилхлорида. Поливинилхлорид -- один из наиболее...

-

Технологический процесс изготовления щитов из ламинированной ДСтП включает следующие операции: 1) раскрой плит на щитовые заготовки (без припусков на...

-

Описание процесса приготовления цементного клинкера в трубной шаровой мельнице Измельчение материалов в цементном производстве - один из технологических...

-

Технологический процесс, как объект автоматизации - Технологический процесс сушильного барабана

Основной задачей автоматизации сушильных барабанов является получение материала определенной влажности. Важнейшим требованием автоматизации является...

-

Датчик Скорости MD-256 изображенный на рисунке 4.4 предназначен для работы с конвейерами. Рисунок 4.4 - Датчик Скорости MD-256 Он передает сигнал на...

-

Определение формы и габаритных размеров упаковки Для разработки развертки и штанцевальной формы картонной упаковки для пищевой отрасли была выбрана...

-

Описание технологического процесса - Промышленное производство мелкодисперсной фракции дерева

Как правило, сырьем для МДФ служит щепа, которую можно изготовлять непосредственно в цехе или привозить со стороны. До подачи в производство щепу...

-

Технологический процесс сортирующего гидроразбивателя - Производство бумаги

На рисунке 1 показан сортирующий гидроразбиватель. После роспуска в основном гидроразбивателе макулатурная масса под давлением подается тангенциально в...

-

Повышение эффективности технологических процессов и производств будет осуществляться путем роста единичных мощностей устанавливаемого оборудования,...

-

Для исследования радиофизических свойств радиопоглощающих полимерных материалов в настоящей работе было рассмотрено влияния весовой концентрации...

-

Место и роль планирования в управлении производством на предприятиях АПК Агропромышленный комплекс России - один из наиболее крупных и важных секторов...

-

Анализ конструкции (объекта дипломного проектирования) на предмет снижения ее массы, применения новых материалов, совершенствования конструктивных...

-

Ротационное литье - Технологические процессы производства изделий из поливинилхлорида

Полые изделия получают в процессе, называемом "ротационное литье". Компаунд термопластического материала в виде мелкого порошка помещают в полую форму....

-

Глубина резания при сверлении, мм: t =0,5-D, [4, с. 276] Где D - диаметр отверстия, мм. Глубина резания при зенковании, мм: t=0,5-(D-d); t2=0,5-9=4,5 мм....

-

Характеристика сплава Таблица 4 Марка чугуна Массовая доля элементов,% (остальное) Механические свойства С Si Mn P S Вв HB Не более МПа СЧ 15 3.5 -3.7...

-

Одним из наиболее распространенных и доступных критериев оценки радиопоглощающих материалов является величина коэффициента отражения при нормальном...

-

Электромагнитное излучение оказывает отрицательное влияние на организм человека, а также препятствует эффективной работе радиотехнического оборудования....

-

Особенности производства ювелирных изделий, Основные процессы - Ювелирное дело

Основные процессы Производство является одним из важнейших факторов, влияющих на формирование потребительских свойств и качество ювелирных изделий. Одна...

-

Введение. - Контроль параметров процесса получения полиэтилена

Благодаря своим свойствам в промышленности, полиэтилен используется для изготовления пленки и листов, для изоляции кабеля, также из него производят...

-

Бетон - Стекло и строительные материалы на основе минеральных вяжущих веществ

Бетон (франц. b ton), искусственный каменный материал, получаемый из рационально подобранной смеси вяжущего вещества (с водой, реже без нее),...

-

Проведение испытаний качества хлеба - Технологический процесс производства хлеба

Пищевой биологический технология качество хлеб Дефекты хлеба обусловлены различными причинами: качеством основного и вспомогательного сырья, нарушением...

-

Измельчение цементного клинкера на современных цементных заводах производится преимущественно с использованием шаровых мельниц. В основном используются...

Подвижные грохоты - Основы процесса грохочения