Контроль качества термической обработки закалки концов рельсов, Контроль качества термической обработки рельсов по всей длине - Технология термической обработки железнодорожных рельсов

Для контроля качества термической обработки концов проверяют твердость поверхности закаленных концов на обоих концах трех рельсов каждой плавки на прессе Бриннеля. Замер твердости проводят на расстоянии 20 мм от торца в одной точке. Твердость закаленных концов должна быть в пределах НВ 300-401. Кроме того, проверяют микроструктуру, правильность конфигурации и отсутствие закалочных трещин, твердость по глубине слоя. Эти параметры определяют на продольном темпелете головки рельса длиной 100 мм и поперечном темплете всего рельса, отбираемых один раз в сутки от рельсов, закаленных на каждой установке.

Микроструктуру и правильность конфигурации закаленного слоя проверяют на оптическом микроскопе. Распределение твердости по глубине закаленного слоя проверяют на приборе Викерса при нагрузке 100 и 300 Н, а наличие трещин - на ультразвуковом дефектоскопе.

Контроль качества термической обработки рельсов по всей длине

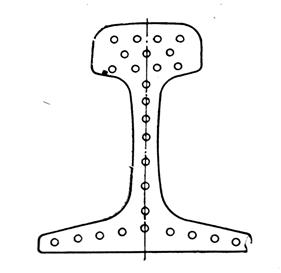

Для контроля качества термической обработки проверяют твердость на поверхности катания. Замер твердости проводят в трех точках по длине рельса - с двух сторон на расстоянии 150 мм от торцов и посередине. Твердость должна быть в пределах НВ 341-388. Колебания в значениях твердости по длине рельса не должно превышать НВ 30. Твердость по глубине закаленного слоя головки определяют на поперечных темплетах рельса, отбираемых от плавки или партии. Схема для замера твердости на темплетах рельсов показана на рис. 11. В зависимости от метода термической обработки глубина закаленного слоя с твердостью не менее НВ 300 должна составлять 10-16 мм.

Микроструктуру проверяют на одном из рельсов каждой пятой плавки или партии. Она должна представлять собой однородный сорбит закалки. Механические свойства определяют испытанием на растяжение двух цилиндрических образцов диаметром 6 мм и длиной 60 мм, выточенных из верхних углов головки рельса каждой десятой плавки или партии. Ударную вязкость проверяют на двух образцах, Рис. 11 Схема расположения точек для вырезанных из закаленного слоя замера твердости на темплетах рельсов, головного закаленных в масле рельса каждой плавки или партии.

Хрупкую прочность рельсов определяют испытанием на удар под копром пробы, отрезанной от головного рельса каждой плавки или двух партий.

Пробу предварительно охлаждают до -60 0С и подвергают однократному удару бабой массой 1000 кг, падающей с высоты 3 м (для рельсов Р50) или 4,2 (для рельсов Р65). Рельсы считаются годными, если не имеют следов разрушения.

Остаточные напряжения контролируют на пробе, вырезанной на расстоянии не менее 1,5 м от торца, в которой в середине шейки надрезается паз шириной 5-7 мм. О величине напряжений судят по расхождению кромок паза путем замера высоты пробы у надрезанного торца, до и после надреза.

Похожие статьи

-

Деталь от заготовки до полного изготовления проходит сложный технологический маршрут по цехам предприятия рисунок 4. Технологический процесс производства...

-

Технологическим процессом называют часть производственного процесса, непосредственно связанную с изменением формы, размеров и физико-механических свойств...

-

Актуальными в настоящее время являются вопросы повышения надежности и долговечности машин, приборов, установок, повышение их качества и эффективности...

-

Выбор оборудования для всех операций технологического процесса Определение типа производства. Тип производства определяется по коэффициенту закрепления...

-

Для изготовления рельсов можно применять конструкционные улучшаемые стали. Учитывая, что по техническим требованиям требуются высокие характеристики,...

-

Формование, Термическая обработка - Товароведение и экспертиза качества вареных колбасных изделий

Включает наполнение колбасных оболочек или форм фаршем, вязку батонов, накладывание скрепок на их концы. Используют натуральные кишечные или...

-

Системы автоматического управления точностью обработки деталей Обработка заготовок на станках с ПУ обеспечивает высокую степень автоматизации и широкую...

-

Таблица 4 - Режимы термообработки Операция T, °С Охлаждающая среда HRC Цементация 930 Охлаждение медленное в колодцах или ящиках Закалка 820 - 840...

-

Контроль качества - Производство шлакоблоков

Камни должны быть приняты техническим контролем предприятия-изготовителя. Камни принимают партиями. Партией считают количество камней одного вида и...

-

Требования к качеству молока Молоко должно иметь чистые вкус и запах, быть без посторонних, не свойственных свежему молоку и привкусов, запахов. По...

-

Для изготовления передней рамы фронтального погрузчика МоАЗ 40484 применяется механизированная сварка, для сварки в защитном газе плавящимся проволочным...

-

На основе диаграммы состояний "железо - цементит" и построенного графика термической обработки опишите превращения в структуре стали при нагреве,...

-

Контроль качества готового сливочного масла - Технология производства сливочного масла

Консистенция сливочного масла является одним из основных показателей, определяющих его потребительские свойства. Решающее значение при этом имеет...

-

Обработка обручей. - Изготовление бондарских изделий

После того как остов и донья готовы, приступают к обработке обручей. Если ставят металлические обручи, то прежде всего от стальной ленты требуемого...

-

Оценка качества ячменя - Методы контроля качества сырья и готовой продукции при производстве пива

Качество ячменя оценивают в каждой партии по показателям, предусмотренным требованиями действующего ГОСТа. Партией называют любое количество однородного...

-

Контроль материалов, Контроль качества на участке - Производство щебня

На ранних стадиях производства материала должен проводиться анализ гранулометрического состава, содержания влаги и пределов по Аттербергу на каждые 1000...

-

Плоскопараллельные концевые меры длины (ГОСТ 9038-90) предназначены для передачи размеров от эталона к изделию. Они используются для хранения и передачи...

-

Термическая обработка металлов, Отжиг - Химико-термическая обработка металлов

Отжиг Отжиг металла производят для снятия внутрикристаллического напряжения, вследствие чего уменьшается твердость металла. При обработке во время ковки...

-

Кулинарная обработка включает ряд процессов по холодной обработке пищевых продуктов, приготовлению полуфабрикатов, тепловой обработке пищевых продуктов и...

-

Контроль качества ремонта и методы испытания - Деревообрабатывающие станки и их эксплуатация

Качество капитального ремонта оценивается по факторам, характеризующим ремонт и определяющим качество отремонтированного оборудования. К факторам,...

-

Блюда фаршированная курица подается как горячее и холодное блюдо. Но это блюда подано в горячем виде. Кожа курицы наполнена фаршем куриным и бараньим...

-

Волочение металла - Технология обработки металлов давлением

Волочение металла -- это протягивание изделия круглого или фасонного профиля через отверстие волочильного очка (волоку), площадь выходного сечения...

-

Термической обработкой стали называется совокупность технологических операций ее нагрева, выдержки и охлаждения в твердом состоянии с целью изменения ее...

-

Входной контроль - контроль прибывших шихтовых и формовочных материалов. Контроль химического состава, механических свойств и микроструктуры полученной...

-

КОНТРОЛЬ КАЧЕСТВА ДЕТСКОЙ ОБУВИ - Технология производства детской обуви

Сложность комплекса требований, предъявляемых к обуви различного назначения, большой ассортимент материалов, а также разнообразие и сложность воздействия...

-

Сплав Д1 - относится к числу дюралюминов. Такой вид сплавов обладает достаточно высокой прочностью, пластичностью и относится к числу нормальных...

-

Комплексное обслуживание и проверка действия автоматической переездной сигнализации производится электромехаником и электромонтером в сроки,...

-

Сварка корневого слоя шва выполняется сварщиками в количестве не менее 3-х. Сварка заполняющих и облицовочного слоев шва выполняется двумя сварщиками....

-

Ветсанэкспертиза мяса, полуфабрикатов и готовых колбасных изделий имеет решающее значение в деле профилактики обсеменения колбасных изделий...

-

Маршрутная технология процесса изготовления деталей - Ремонт токарного станка

Выбор заготовки: при выборе заготовки для механической обработки заменяемой детали нужно учитывать технические требования, предъявляемые к детали....

-

Определение потери массы блюда "Молочно-яичный суп" при тепловой обработке Определение массы блюда "Молочно-яичный суп" проводится взвешиванием до и...

-

Оценка качества солода - Методы контроля качества сырья и готовой продукции при производстве пива

От качества перерабатываемого ячменного солода во многом зависит и качество готового пива. Качество солода определяют по органолептическим и химическим...

-

Новые технологии производства и обработки стали - Новые технологии производства чугуна и стали

Электроннолучевая плавка металлов Для получения особо чистых металлов и сплавов используют электроннолучевую плавку. Плавка основана на использовании...

-

Термический крекинг. - Технология переработки нефти

Расщепление молекул углеводородов протекает при более высокой температуре (470-550°С) и давлении 2-7МПа. Процесс протекает медленно, образуются...

-

Характеристика сплава Таблица 4 Марка чугуна Массовая доля элементов,% (остальное) Механические свойства С Si Mn P S Вв HB Не более МПа СЧ 15 3.5 -3.7...

-

При определении остаточных напряжений используется теория стержней, основанная на гипотезе плоских сечений. Остаточное напряженное состояние...

-

1. Подаем на овальном фарфоровом блюде. Отдельно фарфоровом соуснике подаем соус - хрен, или соус-майонез. Соусник на пирожковой тарелки, рядом чайная...

-

Крупность породы, подаваемой в приемный бункер ДСУ, контролируется визуально машинистом экскаватора, мастером смены участка добычи, мастером ДСУ....

-

Качество помола солода. Степень измельчения сухого солода на дробильной машине характеризуется количественным соотношением отдельных фракций в помоле:...

-

, Где N - мощность электродвигателя, N = 7 кВт; - угловая скорость. , рад/с Где n - частота вращения вала электродвигателя, n = 1420 об/мин , рад/с...

Контроль качества термической обработки закалки концов рельсов, Контроль качества термической обработки рельсов по всей длине - Технология термической обработки железнодорожных рельсов