Комплекты оборудования и технологические линии

КОМПЛЕКТЫ ОБОРУДОВАНИЯ И ТЕХНОЛОГИЧЕСКИЕ ЛИНИИ

Комплект оборудования для заводов крупнопанельного домостроения. В состав комплекта оборудования для заводов крупнопанельного домостроения входят технологические линии :по производству:

- А) панелей перекрытий, внутренних стен и перегородок -- кассетным, конвейерным и поточно-агрегатным методами; Б) наружных стеновых панелей -- поточно-агрегатным и конвейерными методами; В) доборных изделий (лестничные марши и площадки, вентиляционные блоки, электрокороба и т. п.) -- комбинированным или конвейерным методами; Г) объемных санитарно-технических кабин -- комбинированным методом.

В состав линии с кассетным методом производства панелей перекрытий внутренних стен и перегородок входят кассетно-формовочные установки 7412 и 7254С (см. рис. 115 и 116), оборудование для транспортирования и выдачи бетонной смеси, установка 7381С для приготовления и нанесения смазки (см. рис. 133), траверсы для транспортирования изделий, оборудование для отделки панелей перекрытий и внутренних стен, стенд для испытания панелей перекрытий и самоходная тележка 6274С для вывоза готовых панелей (см. рис. 139). Кроме того, для периодической чистки и шлифования кассетных листов в состав линии входит станок 605 (см. рис. 132). Транспортировать и выдавать бетонную смесь в кассетно-формовочные установки можно с помощью пневматического транспорта (см. рис. 85) или ленточного конвейера с барабанным сбрасывателем и питателем (см. рис. 83).

Состав линии и количество кассетно-формовочных установок в ней определяются производительностью завода крупнопанельного домостроения и номенклатурой панелей, подлежащих изготовлению на кассетно-формовочных установках.

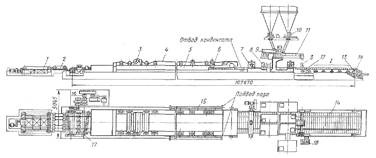

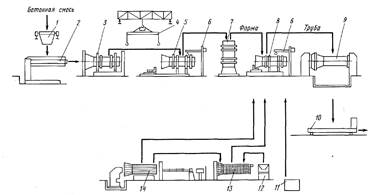

На рис. 147 показана схема технологической линии с вибропрокатным конвейером БПС-6М для производства плит и перекрытий и внутренних сген или наружных стеновых панелей из керамзитобетона. Конвейер состоит из отделений: дозирования, , приготовления бетонной смеси, вибропрокатного стана, обгонного рольганга и кантователя.

Материалы из отделения 10 дозирования подаются в двухвальный бетоносмеситель 11. Бетонная смесь поступает на непрерывно движущуюся ленту 14, состоящую из отдельных стальных звеньев, шарнирно прикрепленных к трем параллельно расположенным ветвям тяговых цепей.

На рабочей поверхности формующей ленты с помощью технологической оснастки оборудуются участки (карты) для формования определенных изделий. Формующая лента приводится в движение с помощью привода 16. Ленту натягивают с помощью станции 13.

На участке / формующей ленты укладывается арматурный каркас, необходимые закладные детали, санитарно-техническое оборудование, электропроводка и другие элементы изделия. Поступившая на формующую ленту бетонная смесь распределяется по ширине ленты бетоноукладчиком 8, представляющим собой плужок, совершающий возвратно-поступательное движение поперек ленты, В этом же месте смесь уплотняется с помощью вибрационного устройства 12.

Верхняя поверхность отформованного изделия заглаживается специальным виброустройством 7, состоящим из двух балок, совершающих возвратно-поступательное движение поперек ленты. На балках установлены вибраторы.

При изготовлении наружных стеновых панелей после укладки с помощью одновального бетоносмесителя 9 керамзитобетона вторым бетоноукладчиком 8 наносится фактурный слой (30-- 40 мм) тяжелого бетона.

Отформованное изделие вместе с формующей лентой поступает в камеру 5 для тепловой обработки, в которой на расстоянии 3--4 м расположены пять-шесть пригрузочных валков 6. Пар в камеру 5 поступает по коллекторам 15. Сверху изделие закрыто от пара прорезиненной лентой 4, верхняя ветвь которой очищается с помощью скребка 3. В конце формующей ленты (у приводной станции) панели шпатлюются при помощи установки 17.

Изделие с конвейера сходит на обгонный рольганг 2, который имеет скорость, большую, чем формующая лента. С рольганга изделие поступает на кантователь 1, где получает вертикальное положение и при помощи мостового крана передается на склад готовой продукции.

Всеми механизмами линии управляют с пульта управления 18. Скорость ленты 10--60 м/ч, в зависимости от формуемого изделия. На предприятиях Москвы получила широкое распространение двухъярусная вертикально-замкнутая конвейерная линия, на которой изделия формуются в формах-вагонетках с шарнирно-откидньми продольными бортами.

Рис. 147. Схема технологической линии с вибропрокатным конвейером БПС-ОМ

На верхнем ярусе конвейера, расположенном несколько выше уровня пола цеха, выполняются операции съема изделий, чистки и смазки форм, укладки арматурных каркасов, монтажа электропроводки, формования изделий и предварительной отделки. Для подъема форм-вагонеток из нижнего яруса и для проталкивания всего верхнего ряда форм-вагонеток применяют специальный подъемник, а для опускания форм-вагонеток с верхнего яруса конвейера на нижний и проталкивания всего нижнего ряда вагонеток в щелевой камере тепловой обработки -- снижатель. Конструкции подъемника и снижателя аналогичны. Формы проталкиваются толкателем.

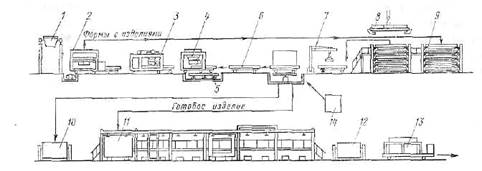

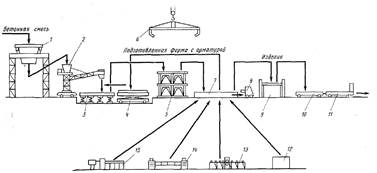

Рис. 148. Схема технологического процесса изготовления наружных стеновых панелей размером 3X3 м:

/ -- раздаточный бункер для бетона; 2 -- машина для заглаживания; 3 -- фактуроукладчик; 4 -- бетонораздатчик; 5 -- виброплощадка; 6 -- форма с пригрузочными щитами; 7 -- консольный кран; 8 -- автоматический захват; 9 -- пакетировщик ямных камер; 10 и 12 -- посты выдержки панелей; 11 -- конвейер отделки панелей; 13 -- самоходная тележка для вывоза панелей на склад готовой продукции; 14 -- установка для приготовления и нанесения смазки.

На рис. 148 показана схема технологического процесса изготовления наружных стеновых панелей размером 3 X 3 м для крупнопанельных домов серии 1-464М па поточно-агрегатной линии. В состав линии входят: формы с комплектом пригрузочных щитов, виброплощадка 6668/ЗБ (см. рис. 111), ленточный бетонораздатчик 0668/6Б (см. рис. 89), привод поточной линии, машина для заглаживания, кантователь, автоматический захват, передаточная тележка, установка для приготовления и нанесения смазки, ямные камеры с пакетировщиками, траверсы, конвейер для отделки и самоходная тележка 6274С для вывоза панелей на склад готовой продукции.

Линия состоит из 12 постов, расположенных в две нитки, по шесть постов в каждой. В первой нитке па двух постах установлены кантователь, предназначенный для разборки изделий, и пост формования, состоящий из виброплощадки и бетонораздатчика. Во второй нитке установлен только бетонораздатчик, и при необходимости устанавливают оборудование для отделки верхней поверхности. Формы в каждой нитке перемещаются приводом конвейера. Формы с одной нитки па другую в процессе формования передаются с помощью передаточных тележек.

На линии изготовляются как однослойные (на легком заполнителе), так и трехслойные (с теплоизоляционным слоем) панели.

Изготовляются панели на линии в следующей последовательности. При производстве трехслойных панелей форма с готовым изделием подается автоматическим захватом, подвешенным к мостовому крану, из ямной камеры на первый пост линии. На этом посту раскрываются борта и консольным краном снимаются проемообразователи для оконных и дверных проемов. На втором посту кантуются формы и снимаются панели, на третьем -- происходит чистка, смазка и сборка форм. На четвертом посту в форму укладываются и закрепляются проемообразователи, керамические коврики (если это предусмотрено технологией), арматура и закладные детали. После этого форма поступает на следующий пост, где укладывается и уплотняется нижний слой бетонной смеси. На следующем посту форма очищается, исправляются дефекты укладки нижнего слоя (если они есть) и укладывается утеплитель. Форма передаточной тележкой перемещается на вторую нитку линии, где укладывается легкий бетон (в ребра панели) и верхняя арматурная сетка. После этого бетонораздатчик укладывает верхний слой бетонной смеси и разравнивает его. Верхний слой бетонной смеси уплотняется поверхностным вибратором. При формовании панелей "лицом вверх" здесь же происходит и укладка фактурного слоя (при помощи специальной машины -- фактуроукладчика). Заглаживание фактурного слоя и отделка панели выполняются машиной или при помощи механизированного инструмента. Затем форма автоматическим захватом, подвешенным к мостовому крапу, подается в ямную камеру для тепловой обработки, где устанавливается на пакетировщики.

При изготовлении однослойных панелей используют только восемь постов, остальные -- резервные. При уплотнении смеси на виброплощадке на форму сверху накладывают пригрузочный щит.

Готовая панель, снимаемая с формы при помощи траверсы, подвешенной к мостовому крану, подается к конвейеру для отделки, после обработки на котором вывозится на склад готовой продукции.

Линия для производства наружных стеновых панелей размером 3 X 3 м имеет недостатки. Наиболее существенные из них: оборудование не позволяет выпускать так называемые двухмодульные наружные стеновые панели (на два оконных проема), и схема ее технологического процесса не является непрерывной, т. е. процессы изготовления панели и тепловой обработки не связаны единым транспортным органом (после формования форма должна устанавливаться мостовым краном в ямную камеру для тепловой обработки).

В разрабатываемых в настоящее время и намечаемых к осуществлению в ближайшем будущем замкнутых конвейерных линиях эти недостатки устранены. На этих линиях предусматривается изготовление одно - и двухмодульных наружных стеновых панелей, встраивание в линию многоярусной камеры для тепловой обработки, оборудованной подъемниками и снижателями. Все операции па линии механизированы, в том числе и такая тяжелая, как открывание и закрывание бортов формы.

Существуют конвейерные линии для изготовления наружных стеновых панелей с тепловой обработкой изделий в термоподдонах (см. рис. 128). В этих линиях формовочное оборудование в основном аналогично оборудованию, применяемому на линиях с тепловыми камерами; отличаются они оборудованием для тепловой обработки.

Доборные изделия на заводах крупнопанельного домостроения изготавливаются комбинированным методом: на поточно-агрегатных линиях, оборудованных виброплощадкой, бетоноукладчиком, формами, установкой для формования вентиляционных блоков, автоматическим захватом, установкой 7381С для приготовления и нанесения смазки, ямными камерами с пакетировщиками и траверсами и в кассетно-формовочных установках для изготовления изделий со сложной конфигурацией (лестничных маршей и балконных плит).

Установка для формования вентиляционных блоков, входящая в линию, состоит из пустотообразователей, каретки, направляющих, поддерживающих роликов, пригрузочного щита и лебедки. Подготовленная форма устанавливается на фиксаторах специальной рамы, закрепленной на виброплощадке с вертикально направленными колебаниями. В форму бетоноукладчиком укладывается нижний слой бетона, включается каретка, и пустотообразователи вводятся через отверстия торцовых бортов в форму; включается виброплощадка, и бетонная смесь укладывается в форму из бетоноукладчика. После окончания укладки на форму накладывается мостовым краном пригрузочный щит, и при обратном ходе каретки пуансоны извлекаются из формы.

Изготовление доборных изделий комбинированным методом не может полностью обеспечить требования по механизации основных технологических процессов, так как при этом методе имеется еще значительное количество ручных операций (открывание и закрывание бортов, заглаживание поверхности изделий и т. п.).

В настоящее время ведется разработка и подготовка к выпуску конвейерных линий, на которых будут изготавливаться все доборные изделия, включая лестничные марши и балконные плиты. Компоновочные решения и оборудование этих линий намечается полностью унифицировать с созданием конвейерных линии для изготовления наружных стеновых панелей.

В состав линии для производства санитар но-технических кабин входят: формовочные машины для изготовления разобщенных и совмещенных кабин (см, рис. 120); кассетно-формовочная установка для изготовления крышек и разделительных стенок; транспортная линия с постами сборки и отделки санитарно-технических кабин; установка 7381С для приготовления и нанесения смазки; траверсы и самоходная тележка для вывоза готовой продукции.

Технологическая линия оборудования для производства санитарно-технических кабин работает по так называемой схеме "стакан". Освобожденная из формовочной машины кабина при помощи траверсы и мостового крана поступает на транспортную линию, где кабина собирается и отделывается до полной заводской готовности. Здесь же устанавливаются крышка и разделительная стенка.

Транспортная линия состоит из следующих основных узлов: приводной станции; натяжного устройства; толкателя; направляющей и пульта управления.

В процессе работы транспортной линии отформованная санитарно-техническая кабина устанавливается краном па первую тележку, причем задняя сторона кабины должна быть обращена в сторону кронштейнов тележки, а толкатель привода должен находиться в исходном (заднем) положении. При нажатии кнопки "Пуск" на пульте управления включается привод и толкатель совершает ход вперед, передвигая псе 11 тележек с кабинами на один шаг. В исходное положение толкатель возвращается автоматически при установке выключателя "Реверс" в положение "Вкл."; при установке выключателя в положение "Выкл." и нажатия кнопки "Назад" толкатель возвращается.

Крышки и разделительные стенки изготавливаются в кассетно-формовочной установке.

Комплект оборудования для производства железобетонных изделий для промышленного строительства. В состав этого комплекта входят технологические линии по производству:

- А) плитных и других железобетонных изделий размером в плане не более ЗХб м и общей массой (включая форму) до 15 т -- поточно-агрегатным методом; Б) плитных и других железобетонных изделии размером в плане не более 3 X 12 м и общей массой (включая форму) до 24 т -- поточно-агрегатным методом; В) длинномерных железобетонных изделий широкой номенклатуры -- стендовым методом.

В состав линии производства плитных и других железобетонных изделий размером в плане 3 X 6 м и общей массой до 15 т входят: виброплощадка СМЖ-200А (см. табл. 21); бетоноукладчик СМЖ-162 (см. табл. 13); продольный или поперечный формоукладчик (см. рис. 135); комплект форм; автоматический захват; ямные камеры (для тепловой обработки) с пакетировщиками; установка 7381С для приготовления и нанесения смазки; траверса для транспортирования изделий и самоходная тележка 6274С для вывоза готовой продукции с прицепом 6275С. Кроме того, в состав линии входит оборудование для подготовки и натяжения на форму стержневой или проволочной (прядевой) арматуры.

Для заготовки и натяжения стержневой арматуры применяют установку для упрочнения стержней, установку 6596С/1М. для высадки анкеров (см. рис. 64) и установку 6596С/2 для электротермического нагрева стержней, закладываемых в упоры формы (см. рис. 77).

Для работы с проволочной или прядевой арматурой в комплект включается намоточная машина 6281 Б.

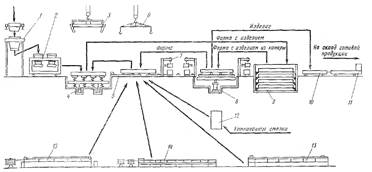

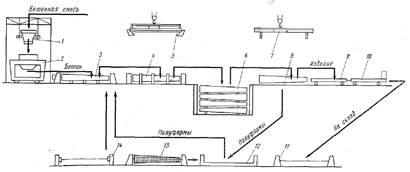

Схема технологического процесса линии производства плитных изделий размером в плане 3x12 м и общей массой 24 т показана на рис. 149. В состав линии входят: виброплощадка СМЖ-199А (см. табл. 21); бетоноукладчик СМЖ-162; установка 7381С для приготовления и нанесения смазки; комплект форм; рольганг; автоматический захват; ямные камеры для тепловой обработки с пакетировщиками; траверсы для арматуры и изделий и самоходная тележка 6274С с прицепом 6275С.

Для заготовки и натяжения стержневой, проволочной и прядевой арматуры в состав линии включаются: установка для заготовки стержневой арматуры; линия СМЖ-213 для заготовки прядевой и проволочной арматуры (см. рис. 67) и гидродомкрат ДГС63-315 (см. рис.72).

В случае, если на линии предусматривается также изготовление стеновых панелей 3 X 12 м для промышленных зданий, в ее состав включается также кантователь.

Форма с изделием, прошедшим тепловую обработку в ямной камере, устанавливается автоматическим захватом, подвешенным к мостовому крану, на подъемную секцию рольганга, которая опускает ее на ролики. На первом посту рольганга передается натяжение арматуры с формы на бетон. После спуска натяжения арматура обрезается, форма разбирается и готовое изделие снимается. Форма очищается, смазывается и собирается, включается привод рольганга, и подготовленная форма перемещается на второй пост, где укладываются закладные детали и пакеты проволоки и последние натягиваются гидродомкратом. Количество проволок или прядей в пакете определяется конструкцией анкерной плиты и захватов при натяжении гидродомкратом. Установка снабжается двумя машинами для холодной высадки головок на каждой проволоке, входящей в пакет.

По окончании натяжения арматуры включается привод рольганга и форма перемещается на третий пост. На этом посту укладываются арматурные сетки и каркасы. Подготовленная к бетонированию форма передается на последнюю секцию рольганга, смонтированную на домкратах и размещенную вдоль виброплощадки. Секция, опускаясь, устанавливает форму на виброплощадку. В форму бетон укладывается бетоноукладчиком за несколько проходов. Разравнивается смесью частично уплотняется в плите вибронасадком укладчика,, уплотняется бетон в ребрах виброплощадкой. В процессе уплотнения плиты ее заглаживают брусом вибронасадка бетоноукладчика. После окончания формования форма с изделием мостовым краном с автоматическим захватом транспортируется к ямным камерам и устанавливается на пакетировщики. Готовое изделие мостовым краном с траверсой устанавливается на тележку с прицепом и вывозится па склад готовой продукции.

Рис 149 Схема технологического процесса изготовления плитных и других железобетонных изделий размером в плане 3 X 12 м:

1 -- раздаточный бункер; 2 -- бетоноукладчик; 3 -- автоматический захват; 4 -- виброплощадка; 5 -- рольганг; 6 -- траверса для плит; 7 -- гидродомкрат с насосной станцией; 8 -- кантователь; 9 -- пакетировщики ямных камер; 10 -- тележка-прицеп; 11 -- самоходная тележка для вывода изделии на склад готовой продукции; 12 -- установка для приготовления и нанесения смазки; 13 - установка для приготовления стержней; 14 -- линия дли заготовки прядевой арматуры; 15 -- линия для заготовки проволочной арматуры

В состав линии производства длинномерных железобетонных изделий широкой номенклатуры входят: бетонораздатчик 6578А (см. рис. 87); стендовые формы с навесными вибраторами; линия СМЖ-213 для заготовки прядевой и проволочной арматуры; гидродомкрат 6280А с усилием натяжения 100 тс (см. рис. 73); гидродомкрат ДГС 63-315; машина 7151/10Б для упрочнения стержней (см. рис. 63); установка 7151/ПБ для сварки стержневой арматуры (см. рис. 62); установка 7381С для приготовления и нанесения смазки; тележка для питания вибратора; траверсы и тележка 6274С для вывоза изделий на склад готовой продукции с прицепом 6275С.

Заготовленная для натяжения арматура -- стержневая в плетях и проволочная или прядевая в пакетах -- натягивается на упоры формы гидродомкратом. Для натяжения стержневой арматуры используется гидродомкрат 6280А, для проволочной или прядевой -- гидродомкрат ДГС63-315. После натяжения арматуры в форму укладывается бетон бетонораздатчиком 6578А, передвигающимся вдоль стендовой площадки, на которой установлены формы, по рельсовому пути.

Смесь уплотняется вибраторами, установленными на форме. Вибраторы питаются током со специальной тележки. Тележка представляет собой сварную раму на четырех колесах. На раме установлены три трансформатора, преобразователь частоты тока, стойка с электрооборудованием и шина с 13 штепсельными розетками, Тележка перемещается по тем же путям, что и бетонораздатчик.

После окончания уплотнения форма накрывается полиэтиленовой пленкой и в паровую рубашку, имеющуюся в ней, подается пар. После тепловой обработки обрезается арматура, изделие мостовым краном с траверсой извлекается из формы и самоходной тележкой с прицепом вывозится из цеха на склад готовой продукции,

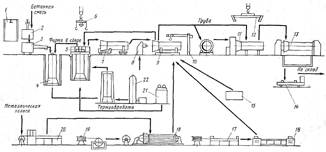

Комплект оборудования для производства напорных железобетонных труб. Напорные железобетонные трубы изготовляются методом виброгидропрессования. Схема технологического процесса по изготовлению труб показана на рис. 150. Б комплект оборудования входят: формы (см. рис. 81); станок 6873/ЗОА для резки высокопрочной проволоки; машина для холодной высадки концов проволоки; машина для изготовления штампованных полос (применяемых для изготовления арматурных каркасов); станок для изготовления арматурных каркасов; винтовой бетонораздатчик; пневматический прикрепляемый вибратор; гидродомкрат 6873/20СУ; машина для шлифования раструбов; установка для испытания труб; установка высокого давления; вакуумная установка; автоматические захваты; машина для перемотки проволоки; самоходный мостик; установка 7381С для приготовления и нанесения смазки и самоходная тележка 6274С для вывоза труб на склад готовой продукции.

Основным формовочным агрегатом в данном комплекте оборудования является форма, состоящая из наружного кожуха и внутреннего сердечника с резиновым чехлом. Наружный кожух представляет собой составной цилиндр с продольным разъемом, собираемый из двух или четырех стальных изогнутых листов. К кожуху приварены ребра жесткости. Части кожуха скрепляются при помощи фланцев болтами с пружинами. Стыки формы уплотняются клейкой лентой. Внутренний сердечник состоит из двух стальных цилиндров; сплошного и дырчатого, а также резинового чехла, надетого на дырчатый цилиндр. Между наружным и внутренним цилиндрами сердечника предусмотрен кольцевой зазор 6 мм, который при прессовании бетонной смеси заполняется водой. На наружный цилиндр сердечника надет резиновый раструбообразователь и стальное уплотняющее кольцо.

Форма подготавливается к заполнению бетонной смесью в следующем порядке. После очередного формования упорные кольца и калибрующее кольцо очищаются от остатков бетона и смазки. Затем торцовые поверхности формы, внутренние поверхности упорных и калибрующих колец, а также продольные фланцы сегментов наружного кожуха формы, начиная от раструба, на протяжении 1,5 м смазывают битумной мастикой. Внутреннюю поверхность половин или сегментов наружного кожуха смазывают эмульсионной смазкой, оставляя несмазанными полосы шириной 100 мм продольных стыков, на которые позднее наклеивается клейкая уплотняющая лента.

После смазки элементов формы ее верхнюю часть накладывают на нижнюю и скрепляют болтами. Наружные кожухи форм для труб большого диаметра, состоящие из четырех сегментов, предварительно соединяют попарно. Наружный кожух скрепляется болтами, имеющими тарированные тарельчатые пружины. Заклеив клейкой лентой продольные стыки наружного кожуха формы, их смазывают эмульсионной смазкой. Затем в форму вставляют арматурный каркас из спиральной проволоки и устанавливают калибрующее кольцо раструбной части, закрепляя его пружинными зажимами. Стыки кольца из двух половин также уплотняют клейкой лентой, а внутреннюю поверхность смазывают. Вслед за калибрующим кольцом устанавливают втулочное упорное кольцо.

Рис. 150. Схема технологического процесса изготовления напорных железобетонных труб:

1 -- камера для мойки бункеров; 2 -- передвижной бункер; 3 -- винтовой бетонораздатчик; 4 -- форма; 5 -- самоходный мостик; 6 -- автоматический захват; 7 и 9 -- кантователи; 5 -- гидродомкрат; 10 -- консольный съемник; // -- машина для шлифования раструбов; 12 ~-автоматический захват; 13 -- установка для гидравлических испытаний труб; 14 -- самоходная тележка для вывоза труб на склад; 15 -- установка для приготовления и нанесения смазки; 16 -- машина для холодной высадки концов проволоки; 17 --- установка для резки высокопрочной проволоки; 18 -- станок для изготовления арматурных каркасов; 19 -- машина для перемотки проволоки; 20 -- машина для изготовления штампованных полос; 21 -- вакуумная установка; 22 -- установка высокого давления.

В раструб формы устанавливают упорное раструбное кольцо, И сквозь его отверстия пропускают стержни продольной арматуры, привязывая их проволокой к спиральному каркасу. Продольную арматуру укладывают в пазы втулочного упорного кольца при помощи рычага, имеющего на одном конце лапки для захвата стержней. Раструбное кольцо крепит к форме зажимами. После того как стержни продольной арматуры укладываются на место, перед их натяжением, торцы формы закрывают защитными кольцами: у втулочного конца формы -- неподвижным кольцом, а у раструбного - поворотным. Затем натягивают продольные стержни при помощи гидродомкрата.

При этом стержни, натягиваясь, хорошо центрируют спиральный каркас относительно стенок формы, обеспечивая защитный слой бетона в пределах 16--20 мм, в зависимости от диаметра трубы. После натяжения продольной арматуры и проверки равномерности указанного зазора удаляют зажимы, поддерживающие кольца предварительного напряжения, а также защитные кольца. Зазоры между стержнями продольной арматуры и стенками отверстий в упорных кольцах замазывают формовочной глиной. После этого наружный кожух формы с арматурным каркасом ставят с помощью специальной траверсы в вертикальное положение раструбом вниз. Внутренняя часть формы готовится к бетонированию параллельно с подготовкой наружного кожуха. Подготовка заключается в очистке всех резиновых поверхностей от остатков смазки и бетона, в тщательной проверке целостности всех частей и в проклейке клейкой лентой втулочного конца резинового чехла для предохранения его от повреждения при бетонировании. Затем резиновые поверхности смазывают мыльной эмульсией. На подготовленный в вертикальном положении сердечник устанавливают при помощи крана наружный кожух формы. Его опускают до тех пор, пока раструбное кольцо предварительного натяжения продольной арматуры встанет на стальное донное кольцо сердечника, которое предназначено для точной установки кожуха и сердечника. Собранную форму переносят на пост бетонирования, где во втулочный конец формы устанавливают центрирующее кольцо, обеспечивающее правильное положение наружного кожуха относительно сердечника, а также закрепляют с помощью резиновых жгутов загрузочный конус с вибратором. На кожух формы крепят три -- пять пневматических прикрепляемых вибраторов в зависимости от размеров бетонируемой трубы. У раструбной части продольные стыки формы скрепляются струбцинами во избежание преждевременного расширения формы.

Бетонную смесь подают в форму через загрузочный конус с помощью винтового бетонораздатчика. Во время подачи смеси включают вибраторы и происходит ее уплотнение. После заполнения формы бетонной смесью загрузочный конус и центрирующее кольцо удаляют, а на их место устанавливают уплотняющее кольцо с крестовиной. Заполненную бетоном форму переносят мостовым краном на пост опрессовки.

На посту опрессовки форму закрепляют в вертикальном положении и присоединяют к водопроводу. Во время заполнения сердечника водой открывают верхний вентиль для выпуска воздуха. После заполнения формы водой подключают высокое давление, которое равномерно поднимают в течение получаса до заданного давления. Для этого в состав комплекта оборудования входит установка высокого давления, которая состоит из двух баллонов объемом 410 л каждый, двух насосов -- высокого и низкого давления, компрессора, резервуара низкого давления и четырех электроконтактных манометров.

Для создания необходимого давления в баллонах и резервуаре включается компрессор. При повышении давления в резервуаре или баллонах компрессор автоматически выключается с помощью электроконтактных манометров. При понижении или повышении давления в баллонах и резервуаре насосы включаются и выключаются автоматически. От установки высокого давления подводится вода давлением до 38 кгс/см2.

При опрессовке трубы раскрываются продольные стыки наружного кожуха формы в результате сжатия пружин болтов. Расширение формы начинается при давлении 2,5--3 кгс/см2.

Свежеуложенная бетонная смесь следует за деформациями формы, стремясь расположиться по окружности большого радиуса, тянет за собой витки спиральной арматуры и вызывает в них растягивающие напряжения.

Давление, создаваемое под резиновым чехлом, зависит от назначения труб и их диаметра. Для труб, предназначенных под рабочее давление жидкости в 10--12 кгс/см2, это давление доходит до 32--35 кгс/см2. Давление воды регулируется по заданной программе при помощи регулятора давления (см. рис. 82).

Тепловая обработка труб осуществляется путем пуска острого пара в полость внутренней части формы и под пропарочный чехол через распределительное кольцо в нижней части формы. Пропарочный чехол состоит из брезентового чехла и рамы с петлей для соединения с крюком мостового крана. После окончания тепловой обработки пропарочный чехол поднимается, давление снимается и иода отводится из внутренней части формы.

Форма, отсоединенная от основания, передается краном в приямок комплектации, где снимается кольцо с крестовиной. К внутренней части формы подсоединяется вакуумная система, которая удаляет остатки воды из внутреннего объема формы. Для создания вакуума в комплекте оборудования имеется ваку-умная установка, которая состоит из бака, насосной станции, трубопровода, контрольной аппаратуры и электрооборудования.

Бак сварной конструкции разделен горизонтальной перегородкой на две части; верхняя -- вакуумная полость, нижняя -- отстойник для воды. На крышке бака смонтирована насосная станция, состоящая из электродвигателя, вакуумного насоса и клиноременной передачи. На боковой поверхности бака укреплены контрольная аппаратура и электрошкаф. Предельный вакуум, создаваемый насосом, 3 * 103 мм вод. ст.

Для удобства обслуживания формы и сердечника в верхней части приямка комплектации имеется самоходный мостик.

Одновременно с вакуумированием мостовым краном с траверсой с внутренней части формы снимается кожух с трубой, который вывозится в пролет цеха для разборки и сборки форм. В этом пролете кожух с трубой устанавливается на один из постов на специальные подставки. Обрезаются высаженные головки продольной арматуры, снимаются пружинные болты и калибрующее кольцо втулочной части формы. Затем снимаются детали верхней части формы, после чего -- детали верхней части кожуха. Труба извлекается из кожуха и передается на установку, оборудованную приводом вращения, где отрезаются заподлицо концы продольной арматуры и отделываются торцы.

Далее трубы передаются на посты выдержки, где они укладываются на прокладках в горизонтальное положение в два, три или четыре ряда. Выдерживают в течение трех суток при периодической поливке водой. После выдержки трубы транспортируются к машинам для шлифования раструба (см. рис. 143), а затем подвергаются гидравлическому испытанию на специальной установке (см. рис. 146).

После гидравлического. испытания трубы выдерживаются в цехе в зимнее время в течение 4 ч, а затем самоходной тележкой с прицепом вывозятся на склад готовой продукции.

Комплект оборудования для производства железобетонных безнапорных труб. Схема технологического процесса изготовления безнапорных труб показана на рис. 151. В комплект оборудования входят: роликовые центрифуги (см. рис. 124); ложковые питатели (см. рис. 91); комплект форм; стенды для снятия бандажей и кантования форм в вертикальное положение; посты для разборки, чистки и смазки; полуавтоматическая установка для изготовления арматурных каркасов; станок для изготовления фиксаторов; установка и пресс для испытания труб; траверсы; установка 7381С для приготовления и нанесения смазки и самоходная тележка 6274С для вывоза труб на склад.

Изготовление трубы начинается с подготовки формы к бетонированию, которое производится на посту для разборки, чистки и смазки.

После смазки полуформ в нижнюю полуформу устанавливается арматурный каркас, потом верхняя полуформа; они соединяются болтами при помощи пневматического гайковерта и установки бандажей. Далее мостовым краном с траверсой собранная форма вспомогательными бандажами устанавливается на гидроподъемники центрифуги, к бандажам подводятся предохранительные ролики, и концы формы закрываются ограждениями для защиты оператора и оборудования от разбрызгивания бетонной смеси.

Рис. 151. Схема технологического процесса изготовления безнапорных железобетонных труб:

/ -- раздаточный бункер; 2 -- ложковый питатель; 3 -- центрифуга; 4 -- траверса; 5 -- стенд для снятия бандажей; 6 -- консольный съемник; 7 -- форма на посту для тепловой обработки; 8 -- пост разборки, чистки и смазки; 9 -- установка для гидронспытакий труб; 10 -- самоходная тележка для вывоза труб на склад; 11 -- установка для приготовления и нанесения смазки; 12 -- станок для изготовления фиксаторов; 13 -- стенд для сборки двойных арматурных каркасов (для труб диаметром 1500 мм); 14 -- полуавтоматическая установка для изготовления арматурных каркасов

Оператор включает привод центрифуги, и скорость вращения формы автоматически повышается до скорости, необходимой для распределения смеси. Эта скорость корректируется в процессе наладки работы центрифуги. К этому времени ложка питателя заполняется бетонной смесью из раздаточного бункера.

Убедившись, что форма вращается нормально, без биений, и ложка питателя заполнена смесью, оператор нажимает кнопку передвижения питателя в сторону центрифуги. Питатель доходит до крайнего положения и останавливается под действием конечного выключателя, расположенного в опорной стойке, в которую входит передний конец ложки. Днище ложки при этом автоматически открывается, и смесь высыпается в форму. Затем оператор подводит к внутренней поверхности формуемой трубы гладилку-распределитель и включает ее вибровал. Когда загрузка формы окончена, оператор с пульта управления отводит гладилку-распределитель, закрывает днище ложки и возвращает питатель в исходное положение.

Нажимая на кнопку, оператор повышает число оборотов приводного электродвигателя до рекомендуемой скорости уплотнения, которая фиксируется автоматически. Время центрифугирования также автоматически контролируется. Оператор отводит от формы торцовые защитные кожухи-ограждения и предохраняющие ролики. В случае необходимости включается гидроподъемник, форма наклоняется и шлам сливается. Затем форма мостовым краном снимается с центрифуги, направляется на стенд для снятия бандажей и принимает вертикальное положение. Далее форма передается на тепловую обработку. Во время тепловой обработки пар поступает во внутреннюю полость формы. После окончания тепловой обработки форма поступает снова на стенд для снятия бандажей, где принимает горизонтальное положение, и здесь снимаются бандажи. Со стенда форма в вертикальном положении подается на пост разборки.

Готовые трубы после маркировки и приемки ОТК мостовым краном с траверсой укладываются на самоходную тележку и вывозятся на склад готовой продукции.

По техническим условиям две трубы (из партии 200 шт.) испытываются на прочность, трещиностойкость и водонепроницаемость на прессе для механических испытаний и установке для испытания труб. Гидравлические испытания проводятся на установке, состоящей из следующих основных узлов: левой и правой головок, подвижной крышки, тележки с центрирующими головками, пульта управления, продольных балок, сменных крышек, строп и спускного трубопровода.

Комплект оборудования для производства железобетонных напряженно-армированных лотков. Схема технологического процесса изготовления железобетонных напряженно-армированных лотков показана на рис. 152. В комплект оборудования входят: виброплощадка СМЖ-181А (см. табл. 21); бетонораздатчик 6578А (см. рис. 87); продольный формоукладчик; станок для гнутья сеток; станок для мерной резки высокопрочной проволоки; машина для холодной высадки анкерных концов проволоки; гидродомкрат 6873/20СУ; комплект форм для лотков высотой 400, 600, 800 и 1200 мм и длиной 8 м; стенд для испытания лотков; автоматический захват; установка 7381С для приготовления и нанесения смазки; траверсы и самоходная тележка 6274С с прицепом 6275С для вывоза лотков на склад готовой продукции.

В очищенную и смазанную форму пропускаются продольные стержни, на обоих концах которых высажены головки и надеты защитные муфты. Стержни заводятся в пазы торцового кольца и втулочной части лотка и натягиваются с помощью гидродомкрата. Затем в форму укладывается изготовленная на станке для гнутья сетка, положение которой фиксируется подкладками.

Станок для гнутья сеток состоит из двух станин (левой и правой); двух боковых приводных валков; среднего валка; кулачкового механизма; привода вращения боковых валков; механизма подъема среднего валка; приемного рольганга и рольганга для готовой сетки.

Подшипниковые опоры боковых валков располагаются на станинах. Боковые валки приводятся в движение от привода, состоящего из электродвигателя, клиноременной передачи, редуктора и открытой зубчатой передачи. Плита, в которой крепится электродвигатель, имеет шарнир, обеспечивающий постоянное натяжение ремней.

Станок работает следующим образом. Сетка находится на длинном рольганге, укладывается на бортовые валики станка (средний валик в это время находится в крайнем верхнем положении). Нажимая кнопку, оператор опускает средний валик в крайнее нижнее положение. Когда средний валик достигает крайнего нижнего положения, срабатывает конечный выключатель, дающий команду на включение привода вращения.

Привод вращения работает до тех пор, пока кулачковый вал не совершит полный оборот и кулачок, действуя на конечный выключатель, не даст команду на остановку привода. Привод останавливается одновременно с подъемом среднего валика в крайнее верхнее положение. Сетка, изогнутая по заданному профилю, ложится на рольганг, а все механизмы станка занимают исходное положение. После укладки сетки формоукладчик подает форму на виброплощадку.

Рис. 152. Схема технологического процесса изготовления железобетонных напряженно-армированных лотков:

1 -- раздаточный бункер; 2 -- бетонораздатчик; 3 -- виброплощадка; 4 -- продольный формоукладчик; 5 -- пост для тепловой обработки лотков; 6 -- автоматический захват; 7 -- форма; 8 -- гидродомкрат; 9 -- стенд для испытания лотков; 10 -- прицеп; 11 -- самоходная тележка для вывоза лотков на склад готовой продукции; 12 -- установка для приготовления и нанесения смазки; 13 -- установка для гнутья сеток; 11 -- машина для холодной высадки концов проволоки; 15 -- станок для мерной резки высокопрочной проволоки

Рис. 153. Схема технологического процесса изготовления железобетонных опор ЛЭП:

1 -- раздаточный бункер; 2 -- бетонораздатчик; 3 - стенд для натяжения арматуры; 4 -- центрифуга; 5 -- автоматический захват; 6 - ямная камера для тепловой обработки; 7 -- захват для опор; 8 - форма; 9 -- прицеп; 10 -- самоходная тележка для вывоза опор на склад готовой продукции; 11 -- стенд для испытания опор; 12 -- установка для приготовления и нанесения смазки; 13 -- станок для навивки и сварки арматурных каркасов; 14 -- устройство для заготовки пакетов

Поданная на виброплощадку днищем вверх форма закрепляется при помощи электромагнитов площадки. Бетой подается в форму бетонораздатчиком 6578А, после чего смесь уплотняется глубинным вибратором. Поверхность бетона у загрузочной щели формы заглаживается поверхностным вибратором. Отформованное изделие вместе с формой снимается с виброплощадки мостовым краном, оборудованным автоматическим захватом, и устанавливается на специальные подставки в два яруса. Тепловая обработка осуществляется пуском пара в паровые отсеки формы. По окончании тепловой обработки формы подаются на пост разборки, где с помощью керосинореза обрезаются стержни (по защитным муфтам). Форма снимается, очищается от остатков бетона и смазки. На этом же посту форма смазывается.

При помощи самоходной тележки с прицепом готовый лоток направляется на склад готовой продукции. Один лоток из партии (100 шт.) испытывается на водонепроницаемость па стенде для испытаний лотков.

Комплект оборудования для производства железобетонных опор ЛЭП. Схема технологического процесса изготовления железобетонных опор ЛЗП показана на рис. 153.

В комплект оборудования входят: центрифуга СМЖ-169С (см. рис. 125); бетонораздатчик СМЖ-168 (см. рис. 92); устройство для заготовки пакетов (см. рис, 68); станок для навивки и сварки каркасов (используется при изготовлении ненапряженных столбов освещения); комплект форм; автоматические захваты для форм и опор; стенд для испытания опор; установка 7381С для приготовления и нанесения смазки и самоходная тележка 6274С с прицепом 6275С для вывоза опор на склад готовой продукции.

Опоры изготовляются в следующей последовательности. В очищенную и смазанную полуформу, установленную на стенде для натяжения арматуры, подаются армированные пакеты, которые закладываются в оголовок формы. Бетоноукладчик укладывает смесь в полуформу. После этого устанавливается верхняя полуформа, которая соединяется с нижней болтами. При помощи гидравлического устройства натягиваются все пакеты путем движения оголовка и передается напряжение армопучков на форму. Далее форма мостовым краном с автоматическим захватом передается на центрифугу, где бетонная смесь уплотняется. После окончания центрифугирования формы с изделиями устанавливаются в камеру, где происходит их тепловая обработка. Затем форма разбирается и изделия отправляются на склад. От партии опор отбираются образцы, которые испытываются на стенде на совместный изгиб и кручение.

Похожие статьи

-

Выбор основного технологического оборудования - Дробильно-сортировочный завод

К основному технологическому оборудованию дробильно-сортировочных заводов относятся щековые, конусные дробилки, грохоты, пластинчатые питатели, ленточные...

-

Схема размещения технологического оборудования - это расположение технологического оборудования и рабочих мест на производственной площади. В курсовом...

-

Тепловая обработка продуктов - основной процесс при приготовлении абсолютного большинства блюд. Наиболее востребованными "представителями" тепловых...

-

Просеиватель МПМ-800м Этот просеиватель предназначен для просеивания муки. Подвешенный мешок с мукой подается к загруженному бункеру, в который...

-

Ремонт металлургического оборудования Успешное проведение работ по монтажу оборудования зависит от рациональной планировки и организации монтажной...

-

Разработка теоретической схемы базирования Базирование - определение положения деталей сборочной единицы, относительно друг друга, либо сборочной единицы...

-

При расчете потребного количества оборудования необходимо привести формулы для расчета производительности с расшифровкой входящих в них параметров и...

-

Задачей правильной эксплуатации оборудования является получение от него наибольшей производительности, при обеспечении его долговечности и точности. Для...

-

В таблице приведено содержание пищевых веществ (калорийности, белков, жиров, углеводов, витаминов и минералов) на 100 г съедобной части. Калорийность...

-

Наименование блюда: голубцы с мясом и рисом Наименование Норма продуктов Расчет количества порций Продукта На 1 порцию в гр На 50 порций(в кг) На 100...

-

Общие правила эксплуатации оборудования Правила технической эксплуатации оборудования предусматривают обеспечение нормальных внешних условий его работы...

-

Рассчитаем необходимое число единиц гипсоварочных котлов, согласно формуле: N=Pп/(Pч-K), Где Pп - требуемая часовая производительность предприятия; Pч -...

-

Конвейер барабан натяжение линия Код задания: М242 По коду задания определяем: -вид применения устройства М (М-устройство относится к механическому...

-

В данном разделе мы рассчитаем потребное количество сырья, вспомогательным материалов и тары в 1 смену для выпуска готовой продукции в установленном...

-

Новые тестоделительные машины "ВОСХОД-ТД-2" "ВОСХОД-ТД-3" Машины тестоделительные "Восход-ТД-2" и "Восход-ТД-3" (тестоделители) предназначены для...

-

Технологическое оборудование, правила т/б и эксплуатация - Мучные кондитерские изделия

Машина для просеивания муки МПМ-800 Правила эксплуатации. Перед началом работы проверяют санитарно-техническое состояние и наличие заземления. В рабочую...

-

Медные сплавы. - Технологическое оборудование литейных цехов

Медные сплавы плавят в пламенных, дуговых и индукционных печах. Плавка большинства медных сплавов на воздухе сопровождается окислением элементов шихты и...

-

Порядок и методы проведения оценки качества карамели Для контроля качества карамельных изделий, реализуемой в магазине "Магнит" нами был произведен отбор...

-

При размещении оборудования руководствовались технологическими, техническими требованиями и регламентированными нормами. При выборе варианта компоновки...

-

Основанием для определения потребного количества оборудования является разработанная схема подготовки зерна к помолу. При подсчете числа машин и...

-

В гомогенизаторах измельчение происходит в результате течения продукта под большим давлением через узкие кольцевые щели. Схемы конструкций...

-

Введение - Технологическое оборудование предприятий молочной промышленности

Гомогенизацией называется механический процесс разделения частиц вещества на части с очень малыми размерами (100-200 мкм и меньше) частиц с целью...

-

Для изготовления трикотажного платья целесообразно использовать оборудование представленное в таблице 4. Таблица 4. Характеристика оборудования,...

-

Коэффициенты загрузки и использования оборудования определяются отдельно для каждой операции технологического процесса и по линии в ц Елом. Коэффициент...

-

Магниевые сплавы. - Технологическое оборудование литейных цехов

При плавки необходимо защищать эти сплавы от окисления и насыщения водородом, так как это приводит образованию микропористости в оливках. Плавку литейных...

-

Электрические печи, Печи сопротивления. - Технологическое оборудование литейных цехов

Печи сопротивления. Тигельные электропечи сопротивления используют для плавки алюминиевых сплавов, масса получаемого сплава до 250 кг. Эти печи применяют...

-

Мебель для торговых предприятий играет важную роль в рациональной организации торгово-технологического процесса в магазине. Она широко применяется при...

-

В кафе "Калинка" используется специализированное оборудование для облегчения работы и ускорения процесса обработки продукта. Подбор оборудования...

-

Современная техника для формования булочек Позволяет точное и быстрое тестоделение и округление тестовых заготовок, но и щадящую обработку, что позволяет...

-

Выбор и обоснование выбора технологического оборудования - Приготовление горячего блюда "Гуляш"

Ножи. Будьте предельно осторожны в обращении с кухонными ножами! Не соблюдение правил использования кухонных ножей, является самой распространенной...

-

Технологическая линия производства йогурта (Дополнение 1) состоит из следующего наименования оборудования: 1. Двухслойный резервуар 3000 л из пищевой...

-

Для обработки деталей и узлов пальто используется высокопроизводительное оборудование, значительную часть которого составляют швейные машины в заданном...

-

Виды работ по техническому обслуживанию устройств автоматики на переезде Техническое обслуживание это комплекс операций по подержанию работоспособности...

-

Технологическая, Общие положения. - Оборудование участка железной дороги устройствами заграждения

Общие положения. При выполнении ремонтных работ по замене УЗ или его крупных узлов и деталей, при которых нарушается работа УЗП и дей-ствие автоматики на...

-

Подбор технологического оборудования по цехам Технологическое оборудование подбирают с учетом его использования в максимум загрузки зала. Оборудование...

-

Таблица 7.1 Наименование сырья и готовой продукции ГОСТ Мука пшеничная в/с. ГОСТ Р 522189-2003 Мука пшеничная 1-го сорта. ГОСТ 26574-85 Дрожжи...

-

Технологический процесс термофинишной обработки Расчет термообрубного отделения начинается с составления ведомости термофинишных операций, приведенной в...

-

Качество карамельных изделий оценивается следующими показателями: - пищевой и биологической ценностью; - органолептическими; - безопасности....

-

Никелевые сплавы. - Технологическое оборудование литейных цехов

Плавку никеля ведут в индукционных канальных и тигельных печах, реже дуговых, для вакуумной техники - в вакуумных индукционных тигельных печах. Футеровка...

-

Гомогенизация является важной составляющей технологического процесса производства молочных продуктов. После гомогенизации количество диспергированных...

Комплекты оборудования и технологические линии