Кинематика станка - Компоновка, кинематическая схема и технологические возможности зубошлифовального станка модели 5893

При обработке на металлорежущих станках очертания, форма деталей (производящие линии) образуется в результате согласованных между собой вращательных и прямолинейных движений заготовки и режущей кромки металлорежущего инструмента. Эти движения, называемые рабочими, могут быть простыми и сложными. На металлорежущих станках используются 4 метода получения производящих линий: копирование, огибание (обкатка), методы следа и касания. При копировании форма режущей кромки инструмента совпадает с формой производящей линии; при огибании производящая линия возникает в форме огибающей ряда последовательных положений режущей кромки инструмента, движущегося относительно заготовки; при методе следа производящая линия образуется как след движения точки режущей кромки инструмента; при методе касания производящая линия является касательной к ряду геометрических вспомогательных линий, образованных реальной точкой (вершиной) движущейся режущей кромки инструмента.

Рабочие движения в станке - главное движение и движение подачи. Главное движение, происходящее в направлении вектора скорости резания, обеспечивает отделение стружки от заготовки, а движение подачи - последовательное внедрение инструмента в заготовку, "захват" новых, еще не обработанных участков. Главное движение совершается инструментом, в нашем случае - шлифовальным кругом, и в данном случае является вращательным движением. Помимо рабочих движений, на станке совершаются также установочные и делительные движения, которые не используются в процессе обработки резанием, однако необходимы для осуществления полного технологического цикла. Все движения в станке обеспечивают соответствующие механизмы, в которые входят различные передачи: клиноременные, зубчатые, червячные, винтовые, кулачковые, фрикционные. Эти передачи сочленяются между собой в определенной последовательности и образуют кинематические цепи, совокупность которых составляет кинематическую схему станка. При этом пользуются условными обозначениями элементов и механизмов станка по ГОСТ 3462-61.

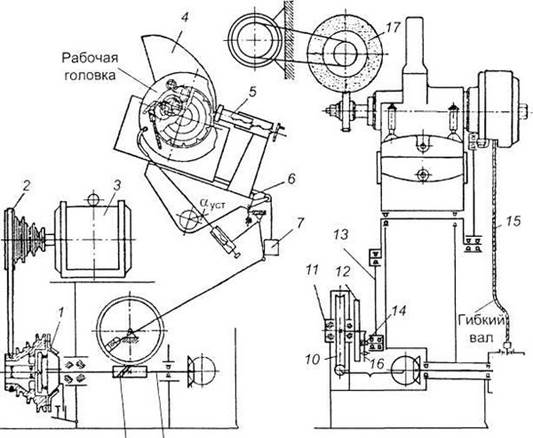

Принципиальная кинематическая схема зубошлифовального станка мод. 5893 показана на рис. 3.

От электродвигателя 3 (N = 1 кВт, п = 15,5 с"1) через клиноременную передачу 2 с четырехступенчатыми шкивами и фрикционную конусную муфту 1 вращение передается червячному валу 8, с которого движение сообщается цепи качания рабочей головки (бабки изделия) и цепи деления.

Рис. 3. Кинематическая схема зубошлифовального полуавтомата мод. 5893:

|

|

На одном валу 12 с червячным колесом 10 закреплен кривошипный диск 11 с профрезерованным диаметральным пазом. По этому пазу винтом 16 можно перемещать ползушку 14, ось, которой связана через опору качания с шатуном 13. При вращении червяка 9 и червячного колеса 10 шатун 13 через систему рычагов сообщает качательное движение рабочей головке вокруг оси шпинделя изделия.

Скорость и величина хода головки определяются скоростью вращения червячного вала 8 и радиусом кривошипа (положением ползушки 14), который можно регулировать в пределах 50...110 мм.

Эвольвентный копир 4, закрепленный на шпинделе рабочей головки, при качании упирается в неподвижную плоскость регулируемого упора 5 и сообщает рабочей головке возвратно-поступательное перемещение по направляющим салазок 6, установленных под углом б к горизонтальной плоскости. Постоянный контакт копира 4 с плоскостью упора 5 обеспечивается грузом 7. Для шлифования следующего зуба заготовка поворачивается при помощи делительного механизма, смонтированного в рабочей головке.

Кинематические цепи.

Цепь 1. Цепь главного движения. Данная цепь соединяет электродвигатель станка с вращением инструмента, то есть шлифовального круга. Соответственно главное движение совершается шлифовальным кругом, и является вращательным движением.

Цепь 2. Цепь качания рабочей головки (бабки изделия). Данная цепь соединяет ходовой винт со шпинделем изделия, сообщая при этом качательное движение рабочей головке вокруг оси шпинделя изделия.

Цепь 3. Цепь подачи. Эта цепь соединяет вращение инструмента, то есть шлифовального круга, с движением рабочей головки, которое представляет собой возвратно-поступательное перемещение. Такое перемещение обеспечивается эвольвентным копиром и регулируемым упором.

Цепь 4. Цепь деления обеспечивает работу делительного механизма, при помощи которого заготовка поворачивается для шлифования следующего зуба. Соединяет делительный механизм и червячный вал.

Похожие статьи

-

В основе работы станка лежит известный принцип образования эвольвенты окружности: производящая прямая СС1 неподвижна, а основная окружность вращается...

-

Зубошлифовальные станки являются одним из видов металлорежущих станков и предназначены для определенного вида обработки - шлифования, зубчатых колес....

-

Кинематическая схема долбежного станка - Долбежные станки

На рис. 3 приведена кинематическая схема долбежного станка. Привод главного движения долбяка Долбяк приводится в движение от электродвигателя в следующей...

-

Нам дана кинематическая схема зубофрезерного станка, работающего по методу обката (деления) червячной фрезы. Рис. 1. Кинематическая схема зубофрезерного...

-

Система питания. Источник питания - трехфазная сеть переменного тока, напряжением 380* 10%, частотой 50 Гц. Напряжение вторичных источников: А)...

-

Общая характеристика размерной обработки - Технологические возможности способов резания

Механическая обработка поверхностей заготовок является одной из основных завершающих стадий изготовления деталей машин. Одна из актуальных задач...

-

Технологические возможности и технические характеристики станка. Станок фрезерный консольный вертикальный модели ВМ127М предназначен для фрезерования...

-

Технологические возможности способов резания - Технологические возможности способов резания

Точение. Точение является основным способом обработки поверхностей тел вращения. Процесс резания осуществляется на токарных станках при вращении...

-

Введение - Деревообрабатывающие станки и их эксплуатация

Деревообрабатывающие станки и их эксплуатация Деревообрабатывающий станок -- рабочая машина, на которой изготовляют детали и обрабатывают изделия из...

-

Круглопильный станок, Технологический процесс - Изготовление прихожей

Инструмент и его применение Пневмодрелъ - применяется для просверливания отверстий. Рулетка - применяется для измерения ширины, высоты и Длины заготовки...

-

Операционная карта выполнена по ГОСТ 3. 1404 - 86 и представлена в приложении 1. Схема наладки станка на выполнение технологической операции...

-

Режимы резания, шероховатость поверхности - Технологические возможности способов резания

При назначении режимов резания определяют скорости главного движения резания и подачи, и глубину резания. Скоростью главного движения - называют...

-

Определение размеров кривошипа и шатунов Радиус кривошипа LOA =r определяется через ход поршня Н по формуле R =H/2 (2) Длины шатунов LAB = lAC =l...

-

Таблица2- Проверка кинематических цепей № Пунт Стандартная частота вращения Формула частоты вращения Фактическая частота вращения Погрешность вращения, %...

-

По общности технологического метода обработки различают станки: токарные, фрезерные, сверлильные и др. По назначению различают станки:...

-

Системы автоматического управления точностью обработки деталей Обработка заготовок на станках с ПУ обеспечивает высокую степень автоматизации и широкую...

-

Анализ конструкции изделия на технологичность. Техническая характеристика изделия Рассматриваемая деталь, "вал-шестерня", является частью тяжелого...

-

Для того чтобы рассчитать привод главного движения нужно: 1. Рассчитать предельные режимы резания для наибольшего диаметра, обрабатываемого на данном...

-

Кинематическая схема манипулятора Два сочлененных звена образуют элементарную составляющую механизма - кинематическую пару. Последовательность попарно...

-

Устройства для загрузки на станке - Виды автоматизированных производств

При обработке на станках-автоматах штучных заготовок их загрузку и выгрузку выполняют с помощью бункерных или магазинных механизмов питания,...

-

Разработка теоретической схемы базирования Базирование - определение положения деталей сборочной единицы, относительно друг друга, либо сборочной единицы...

-

Схема размещения технологического оборудования - это расположение технологического оборудования и рабочих мест на производственной площади. В курсовом...

-

Рис.2. Принципиальная схема сортировочно-инспекционного конвейера ТСИ Конвейер сортировочно-инспекционный ТСИ предназначен для сортировки плодов и ягод...

-

Маршрутная технология процесса изготовления деталей - Ремонт токарного станка

Выбор заготовки: при выборе заготовки для механической обработки заменяемой детали нужно учитывать технические требования, предъявляемые к детали....

-

Как уже отмечалось в современных условиях, для организации ремонта двигателя ЯМЗ-240 рекомендуется не обезличенный поточный способ ремонта, при котором...

-

Назначение и классификация сверлильных станков - Сверлильные станки

В зависимости от области применения различают универсальные и специальные сверлильные станки. Находят широкое применение и специализированные сверлильные...

-

Организация рабочего места - Деревообрабатывающие станки и их эксплуатация

Зону трудовых действий одного или группы слесарей-электриков (звена, бригады) при монтаже электроконструкций и электрооборудования называют рабочим...

-

Возможные неисправности прибора узла и способы их определения При возникновении неисправностей, создающих реальную угрозу для обслуживающего персонала...

-

Функциональная схема автоматизации - Технологический процесс сушильного барабана

Термопара 15 контролирует температуру в передней части барабана и позволяет учитывать охлаждающее влияние воздуха поступающего в барабан через не...

-

Мостовые краны Электрические подъемные краны - это устройства служащие для вертикального и горизонтального перемещения грузов. Подвижная металлическая...

-

Несмотря на высокие качества современных токарных станков, совершенство методов обработки, точность применяемых измерительных инструментов и наличие...

-

Измерительные 6 , 9 наконечники прибора измеряют непосредственно диаметр D детали 7 (см. рис. 3.3.1). Скоба 5 плавающая, подвешена шарнирно на плоской...

-

Условие настройки. Цепь дифференциала, сообщающая рабочему столу дополнительное вращательное движение, идет от ходового винта до рабочего стола и...

-

Условие настройки. Цепь обката (деления) связывает вращательные движения фрезы и рабочего стола и настраивается гитарой сменных зубчатых колес a-b, c-d....

-

ОБРАБОТКА РЕЗАНИЕМ - Основные технологические процессы механообрабатывающих производств

Обработка металлов резанием, технологические процессы обработки металлов путем снятия стружки, осуществляемые режущими инструментами на металлорежущих...

-

Подготовка металла к сварке Подготовка металла под сварку заключается в очистке, правке, разметке, резке и сборке под сварку. Разделка кромок в моем узле...

-

Приспособление служит для сверления радиальных отверстий, фрезерования пазов и выполнения других фрезерных операций. Ось шпинделя расположена...

-

В гомогенизаторах измельчение происходит в результате течения продукта под большим давлением через узкие кольцевые щели. Схемы конструкций...

-

Введение - Проектирование и применение токарного станка модели 1К660Ф3

Цель дипломного проекта - это умение применять на практике приобретенные в ходе обучения знания и навыки, практически подходить к решению инженерных...

-

Технологический процесс прокатки - Прокат и его производство

Исходным продуктом для прокатки могут служить квадратные, прямоугольные или многогранные слитки, прессованные плиты или кованые заготовки. Процесс...

Кинематика станка - Компоновка, кинематическая схема и технологические возможности зубошлифовального станка модели 5893